Данное изобретение относится к системе для подвешивания и управления ковшом драглайна.

Драглайны представляют собой большие экскаваторы, предназначенные для загрузки их грузами материала, перемещения и выгрузки грузов материала, как правило грунта. Драглайны часто используют на угольных карьерах для удаления идущей в отходы вскрыши, покрывающей неглубокий угольный пласт.

На фиг.1 проиллюстрирован типовой большой драглайн с электроприводом в соответствии с известным уровнем техники. Обычный драглайн содержит выполненную с возможностью вращения опору 1, смонтированную на стационарном основании 2. Выступающая наружу стрела 3 в сборе закреплена на выполненной с возможностью вращения опоре с возможностью поворота. Лебедки 6, 9 установлены на опоре для отвода или отпускания тросов или канатов. Обычно имеются два основных комплекта канатов или тросов, называемые далее грузовыми канатами 4 и тяговыми канатами 5. Грузовые канаты 4 проходят от предназначенной для подъема грузов лебедки 6, установленной на опоре, вверх и наружу вдоль стрелы, через блоки или шкивы 7, смонтированные в самой дальней точке стрелы, вниз к узлу 8, состоящему из ковша и такелажа. Тяговые канаты 5 проходят от тяговой лебедки 9, установленной на опоре 1, наружу к узлу 8, состоящему из ковша и такелажа. Узел, состоящий из ковша и такелажа, состоит из самого ковша и «Такелажа», который представляет собой полную совокупность цепей, канатов, тросов и других элементов, используемых для подвешивания ковша.

Обычный драглайн оснащен механизмом для перемещения, как правило представляющим собой перемещающиеся возвратно-поступательно шагающие опоры или гусеничные цепи.

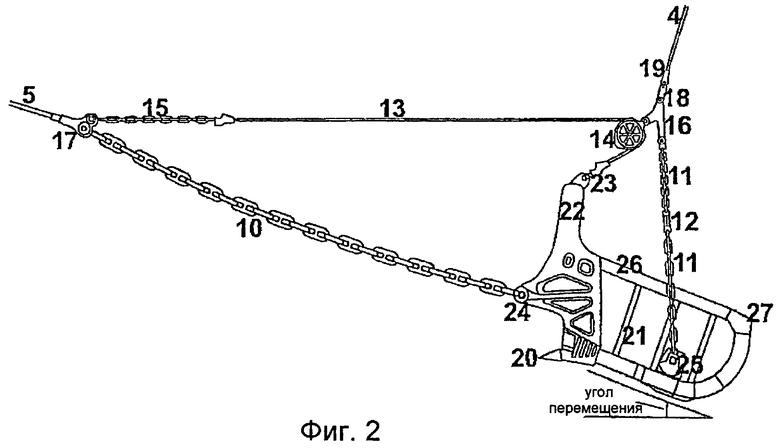

На фиг.2 показаны типовые компоненты узла, состоящего из ковша и такелажа, в соответствии с известным уровнем техники. Несмотря на то, что признается, что существуют вариации в конструкции и названиях элементов, будут использованы следующие определения, известные любому специалисту в данной области техники:

Тяговые канаты 5, которые используются для вытягивания ковша при заполнении (обычно два).

Тяговые цепи 10, которые соединяют тяговые канаты с ковшом.

Грузовые канаты 4, которые используются для подъема и перемещения ковша (обычно два).

Грузоподъемные цепи 11 (верхняя и нижняя), которые соединяют ковш с грузовыми канатами.

Распорка 12, которая разделяет левую и правую грузоподъемные цепи для обеспечения возможности размещения ковша между ними. Она расположена у места соединения верхней и нижней грузоподъемных цепей.

Канат 13 для выгрузки, который обеспечивает возможность захвата или выгрузки ковша путем приложения тягового усилия к тяговым канатам или снятия тягового усилия с тяговых канатов.

Блок 14 для выгрузки, который представляет собой шкив, вокруг которого может свободно перемещаться канат для выгрузки.

Цепи 15 для выгрузки, которые представляют собой промежуточные цепи, соединяющие канат для выгрузки с передним концом тяговых цепей.

Сцепной элемент 16, который представляет собой трехсторонний соединительный элемент, который соединяет грузовые канаты, цепи и блок для выгрузки.

Тяговый трехсторонний соединительный элемент 17, который соединяет тяговые канаты, тяговые цепи и цепи для выгрузки.

Уравнительные соединительные элементы 18, которые обеспечивают выравнивание нагрузок между различными элементами и обеспечивают возможность взаимосвязи, например, между двумя грузовыми канатами и одним сцепным элементом.

Канатные замки 19, которые используются для формирования концов канатов и обеспечения возможности их соединения с другими элементами.

Совокупность 20 зубьев и режущей кромки, которая представляет собой переднюю (режущую) кромку ковша.

Черпак 21, который представляет собой основной корпус ковша, используемого для перемещения полезной нагрузки.

Дугообразный элемент 22, который придает конструктивную целостность ковшу и на котором имеется точка для крепления каната для выгрузки.

Сцепной элемент 23 для выгрузки, который представляет собой место на дугообразном элементе, к которому прикреплен канат для выгрузки.

Тяговые сцепные элементы 24, которые представляют собой места на передней части ковша, к которым присоединены тяговые цепи.

Грузоподъемные качающиеся опоры (цапфы) 25, которые представляют собой места, в которых нижние грузоподъемные цепи прикреплены к ковшу.

Верхние балки 26, которые представляют собой конструктивные усиливающие элементы вдоль верхних краев ковша.

Задняя балка 27, которая представляет собой конструктивный усиливающий элемент вдоль верхнего края задней части ковша.

Другие необходимые определения:

«Угол перемещения», который представляет собой острый угол между днищем ковша и горизонталью.

«Номинальная грузоподъемность по подвешенному грузу» (RSL), которая представляет собой максимальную рекомендуемую нагрузку, которая может быть подвешена к грузовым канатам.

«Оголовок стрелы», который представляет собой самую дальнюю крайнюю точку стрелы 3 от опоры 1. Эта точка соответствует местоположению шкивов 7 оголовка стрелы.

«Радиус оголовка стрелы», который представляет собой радиус, измеренный по горизонтали в направлении наружу от центра поворота опоры 1 до точки, расположенной непосредственно под шкивами 7 оголовка стрелы.

Тяговые и грузовые канаты могут быть отведены обратно на соответствующие им лебедки или отпущены с соответствующих им лебедок для обеспечения свободного перемещения ковша в пространстве. Поворотная опора может обеспечить «колебание» верхнего узла драглайна и, следовательно, ковша и такелажа по горизонтальной дуге.

Нормальная работа драглайна начинается в положении, когда ковш свободно подвешен в пространстве над землей. Затем ковш опускают на землю и устанавливают в заданное положение путем отпускания каната с грузовой лебедки и/или тяговой лебедки. После этого ковш наполняют материалом путем отвода тяговых канатов на тяговую лебедку. В некоторый момент ковш может быть поднят или «отцеплен» от земли путем отвода грузовых канатов. При данной операции в канате 13 для выгрузки создается натяжение, которое заставляет переднюю часть ковша подниматься посредством дугообразного элемента 22. Определенный объем вынутого материала, известный как «полезный груз», удерживается в ковше после вывода его из контакта с землей. После этого ковш может быть перемещен к месту его выгрузки путем отвода и отпускания грузовых и тяговых канатов и/или поворота опоры 1. Полезный груз выгружают путем отпускания тягового каната до тех пор, пока не исчезнет натяжение в канате для выгрузки и он не обеспечит возможность опрокидывания ковша вперед. Эта операция может происходить только под или почти под шкивами оголовка стрелы.

У типового большого драглайна с электроприводом (например, BE 1370W или Marion 8050) вместимость ковша составляет приблизительно 47 кубических метров. Масса ковша, как правило, составляет 40 тонн. Масса всего такелажа, как правило, составляет 20 тонн. Номинальная грузоподъемность по подвешенному грузу для таких машин составляет приблизительно 150 тонн. Следовательно, производители рекомендуют работать с полезным грузом, масса которого составляет приблизительно 90 тонн.

Существует ряд ограничений, которые обычные конструкции такелажа накладывают на работу драглайна.

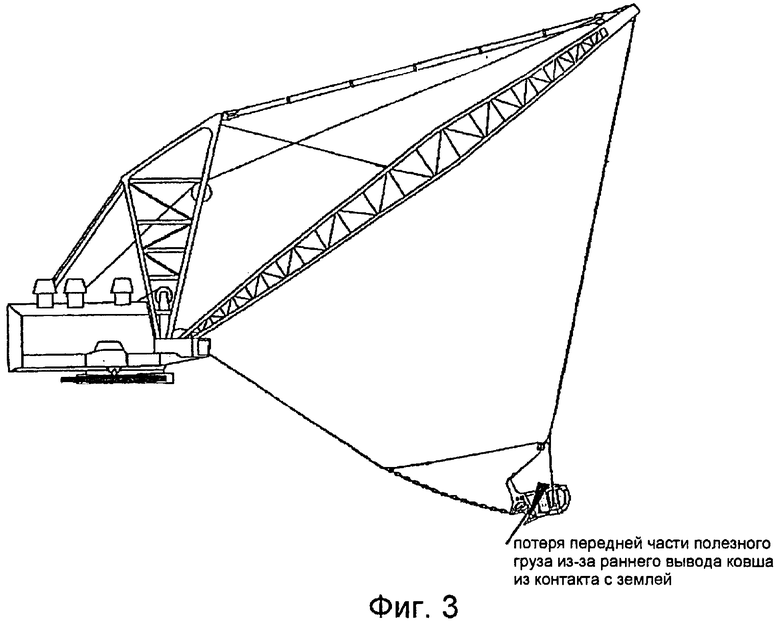

а) После заполнения ковша он не может быть выведен из контакта с землей до тех пор, пока ковш не будет находиться достаточно близко к опоре 1 для создания натяжения в канате для выгрузки, достаточного для подъема дугообразного элемента ковша. На фиг.3 показано, что, если ковш будет поднят слишком рано, передняя часть полезного груза будет потеряна. Это означает, что ковш после заполнения его необходимо «дотянуть» до места, где он может быть поднят и может удерживать достаточный полезный груз. Это приводит к увеличению длительности цикла, увеличению износа и уменьшению эффективности подъема.

b) Выгрузка из ковша драглайна может производиться только по периметру, ограниченному радиусом оголовка стрелы. Это обусловлено тем, что натяжение каната для выгрузки уменьшится в достаточной степени для обеспечения опускания передней части ковша только тогда, когда натяжение тяговых канатов будет низким, то есть когда тяговые канаты будут в достаточной степени отпущены. Этот эффект проиллюстрирован на фиг.4. Существуют динамические способы осуществления выгрузки в зонах внутри и снаружи периметра, ограниченного радиусом оголовка стрелы, однако производители не рекомендуют использовать эти способы.

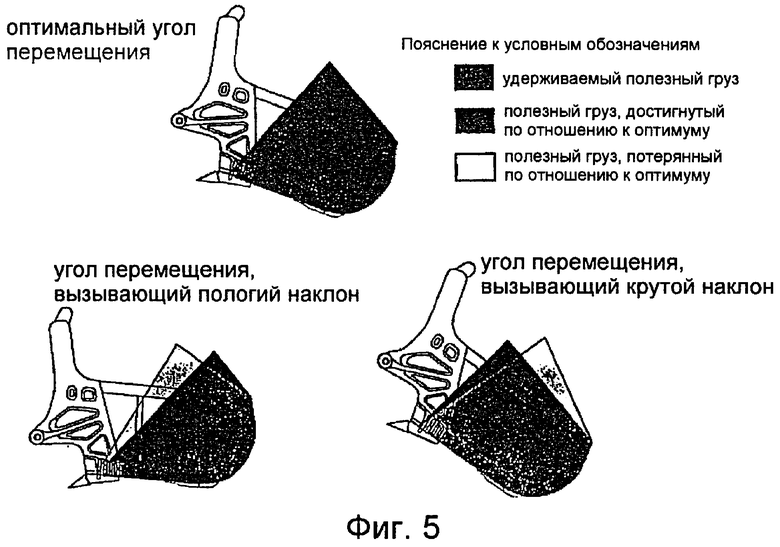

При перемещении ковша угол его перемещения определяется двумя основными факторами: (i) положением ковша по отношению к стреле и (ii) длиной каната для выгрузки. Полезный груз, удерживаемый в ковше, в очень большой степени зависит от угла перемещения: при слишком пологом наклоне передняя часть полезного груза будет потеряна, а при слишком крутом наклоне верхняя задняя часть будет потеряна. Этот эффект проиллюстрирован на фиг.5.

Были предложены различные решения для совершенствования управления ориентированием ковша драглайна в вертикальной плоскости, то есть совершенствования регулирования «угла перемещения» путем использования дифференциального управления двумя грузовыми канатами, один из которых соединен в рабочем положении с передней частью ковша, а другой соединен в рабочем положении с задней частью ковша. Путем регулирования положения одного грузового каната относительно другого можно регулировать ориентированное положение ковша в вертикальной плоскости для перемещения для выгрузки, не базируясь на провисании каната для выгрузки со всеми сопутствующими проблемами, указанными выше. Конструкции такого типа были предложены в заявке 34502/89 на патент Австралии (на имя Beatty) и в описаниях изобретений к патентам России 972008 и 606945. Как в заявке на имя Beatty, так и в описании патента России 972008 предусмотрено, что угол перемещения ковша регулируют путем различного перемещения грузовых канатов, при этом грузовые канаты проходят через расположенные бок о бок шкивы оголовка стрелы, имеющие общую ось, подобные тем, которые широко используются в конструкциях драглайнов. В заявке на имя Beatty на фиг.7 показана конструкция, в которой задний грузовой канат 63d может быть укорочен по отношению к переднему грузовому канату 63с путем использования шкива 58а, прижатого в боковом направлении к грузовому канату 63d с помощью гидроцилиндра 57а, для обеспечения смещения ковша из положения перемещения в положение выгрузки или вытряхивания.

Недостатком конструкций как по заявке на имя Beatty, так и по патенту России 972008 является то, что в них сохранено значительно количество обычных элементов такелажа, таких как распорки и грузоподъемные качающиеся опоры, которые из-за их совокупного веса ограничивают максимальный полезный груз, который может быть перемещен, не вызывая превышения указанной производителями номинальной грузоподъемности по подвешенному грузу. Кроме того, при размещении шкивов оголовка стрелы бок о бок обычным образом на грузовые канаты будут действовать увеличенные нагрузки, когда будет происходить подъем ковша в положение ближе к стреле, из-за триангуляции между грузовыми канатами и ковшом вследствие того, что места крепления грузовых канатов на ковше удалены друг от друга на определенное расстояние. Это ограничивает свободу перемещения ковша относительно стрелы, а также приводит к значительным изменениям угла перемещения ковша при наматывании или сматывании грузовых канатов.

В патенте России 606945 описан экскаватор, который имеет ковш, подвешенный с помощью грузовых канатов, прикрепленных соответственно к передней и задней части ковша и в котором предусмотрен механизм в оголовке стрелы, приводимый в действие для смещения предусмотренного на оголовке стрелы шкива грузового каната, прикрепленного к задней части ковша, наружу, что приводит к укорачиванию протяженности грузового каната, прикрепленного к задней части ковша, в вертикальном направлении по отношению к протяженности грузового каната, прикрепленного к передней части ковша, в вертикальном направлении для смещения ковша из ориентированного положения, служащего для черпания или перемещения, в ориентированное положение, служащее для выгрузки. Недостатком этой конструкции является то, что зона оголовка стрелы имеет дополнительное усложнение конструкции и значительно увеличенный вес, что приводит к существенному снижению номинальной грузоподъемности экскаватора по подвешенному грузу. Когда ковш удерживается в нормальных положениях перемещения или черпания, шкивы расположены близко друг от друга и существует проблема повышенных нагрузок из-за триангуляции, как и в конструкциях по заявке на имя Beatty и по патенту России 972008 (см. фиг.1 патента России 606945). Кроме того, способ, предложенный в патенте России 606945, совершенно не подходит для использования в больших драглайнах с электроприводом, поскольку вес механизма в оголовке стрелы приведет к появлению неприемлемых нагрузок, действующих на стрелу, и к неприемлемому увеличению инерции вращения стрелы и корпуса, когда корпус поворачивают на его основании для выгрузки или других аналогичных операций. Кроме того, механизм, предложенный в патенте России 606945, совершенно неприменим для большого драглайна с электроприводом, поскольку никакая известная конструкция гидроцилиндра не может обеспечить создание усилия, которое должно быть создано гидроцилиндром в оголовке стрелы.

В разное время было предложено использовать компьютер для управления некоторыми из операций драглайна для различных целей, таких как точное позиционирование ковша в положении выгрузки над бункером для выгрузки находящегося в ковше груза на транспортер. Управление такого типа было предложено в заявках 87303/77 (заявке «Mitsubishi») и 28179/84 (заявке на имя Winders, Barlow и Morrison, заявке «WBM») на патент Австралии.

Как в описании заявки «Mitsubishi», так и в описании заявки «WBM» раскрыто использование компьютера для точного управления переходом драглайна из одного режима работы в другой. В этих заявках особое внимание уделено точному повороту драглайна из ориентированного положения, используемого для операции черпания, во второе ориентированное положение, используемое для выгрузки, и точному регулированию положения точки выгрузки, чтобы гарантировать то, что полезный груз может быть выгружен в бункер, стратегически помещенный на конвейерную ленту для удаления материала из зоны. В этом смысле как решение по заявке «Mitsubishi», так и решение по заявке «WBM» позволяют повысить точность работы оператора путем «сообщения» управляемых компьютером параметров при переключении из одного режима работы на другой, но эти решения не приводят к повышению общей эффективности эксплуатации драглайна за счет обеспечения возможности точного регулирования угла перемещения ковша, в частности при черпании, перемещении и очистке.

Задачей настоящего изобретения является создание такелажа ковша драглайна и управляющего устройства, которые позволяют устранить или свести к минимуму некоторые или все из вышеуказанных недостатков простым и, тем не менее, эффективным образом или которые, по меньшей мере, обладают возможностью полезного выбора.

Поставленная задача решается за счет того, что большой драглайн с электроприводом типа, обычно используемого для операций при открытых способах разработки и имеющего номинальную грузоподъемность по подвешенному грузу более чем 100 тонн, содержит выполненную с возможностью поворота опору, установленную на основании, стрелу в сборе, выступающую наружу от опоры и выполненную с возможностью поворота вместе с ней, ковш, подвешенный к дальнему концу стрелы посредством регулируемых грузовых канатов и управляемый по меньшей мере одним регулируемым тяговым канатом, простирающимся от опоры до ковша, такелаж, снабженный первым и вторым шкивами оголовка стрелы, расположенными на дальнем конце или рядом с дальним концом стрелы в сборе и на фиксированном расстоянии друг от друга один за другим, так что первый шкив расположен ближе к опоре, чем второй шкив, первый и второй грузовые канаты, проходящие через первый и второй шкивы оголовка стрелы, по одному через каждый, при этом первый грузовой канат проходит через первый шкив, причем он проходит вниз и соединен в рабочем положении единственно с передней частью ковша, а второй грузовой канат проходит через второй шкив, причем он проходит вниз и соединен в рабочем положении с задней частью ковша, и, систему управления, использующую компьютер для управления относительным перемещением первого и второго грузовых канатов через грузоподъемное устройство, расположенное с возможностью изменения угла наклона ковша в вертикальной плоскости путем дифференциального перемещения одного грузового каната относительно другого для удержания ковша под заданным углом наклона для режима работы драглайна, выбранного оператором.

Предпочтительно первый и второй шкивы удалены друг от друга на фиксированное расстояние примерно такое же, что и расстояние между местами, в которых первый и второй грузовые канаты в рабочем положении присоединены к ковшу.

Еще более предпочтительно каждый из первого и второго шкивов имеет среднюю плоскость, простирающуюся от средней точки шкива перпендикулярно к оси вращения этого шкива и в которой средние плоскости первого и второго шкивов расположены по существу в общей вертикальной плоскости.

Кроме того, один грузовой канат может быть намотан на первый барабан, а другой канат может быть намотан на второй барабан, при этом первый и второй барабаны расположены на основании и выполнены с возможностью вращения независимо друг от друга для обеспечения дифференциального перемещения.

Дополнительно первый грузовой канат может быть присоединен непосредственно к передней части ковша, а второй грузовой канат может быть присоединен непосредственно к задней части ковша без использования промежуточного такелажа, такого как распорки или качающиеся опоры.

Предпочтительно в одном или более из заданных режимов работы компьютер управляет заданным рабочим углом непрерывно в течение всего времени нахождения в этом режиме.

Кроме того, один или более режимов работы могут быть выбраны из группы, включающей в себя режимы черпания, перемещения и очистки ковша.

Предпочтительно компьютер используется для ограничения скоростей динамического перехода, сообщенных канатами ковшу.

Еще более предпочтительно режимы работы драглайна, выбранные оператором, включают в себя любые один или более из режимов вытряхивания, черпания, выхода из контакта с грунтом, перемещения, выгрузки и очистки.

Несмотря на любые другие варианты осуществления изобретения, которые могут находиться в рамках его объема, ниже описан один предпочтительный вариант осуществления изобретения со ссылкой на сопровождающие чертежи, на которых:

Фиг.1 иллюстрирует обычный драглайн.

Фиг.2 иллюстрирует обычные элементы узла, состоящего из ковша и такелажа.

Фиг.3 иллюстрирует недостаток обычного драглайна.

Фиг.4 иллюстрирует обычный драглайн в момент выгрузки в месте, соответствующем концу радиуса оголовка стрелы.

Фиг.5А-С иллюстрируют ковш, находящийся под оптимальным углом перемещения, под углом перемещения, обеспечивающим пологий наклон ковша, и углом перемещения, обеспечивающим крутой наклон ковша.

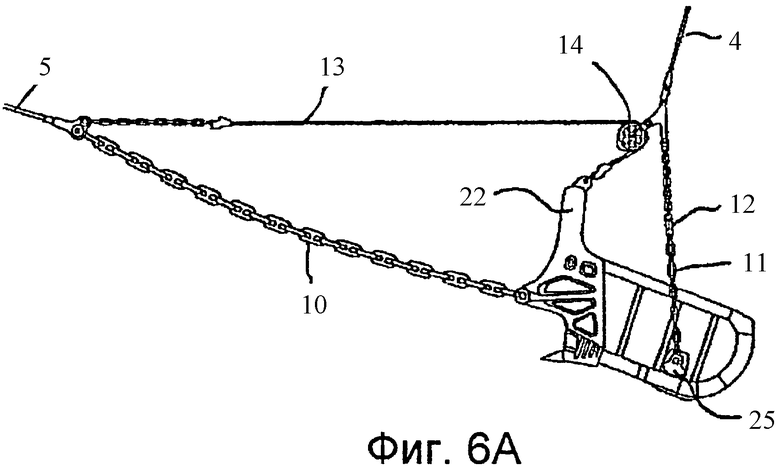

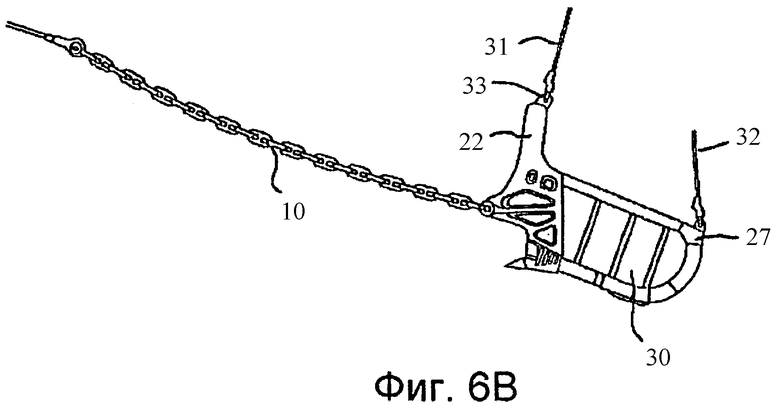

Фиг.6А-В иллюстрируют обычную конфигурацию такелажа и конфигурацию такелажа согласно варианту осуществления изобретения.

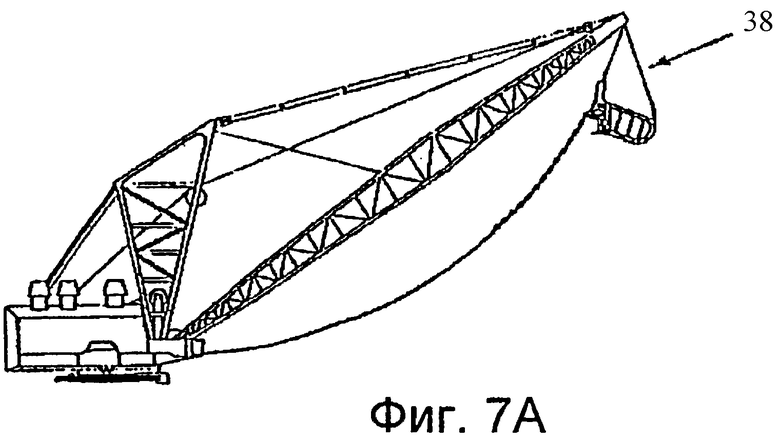

Фиг.7А-В иллюстрируют обычные шкивы оголовка стрелы и шкивы оголовка стрелы согласно варианту осуществления изобретения.

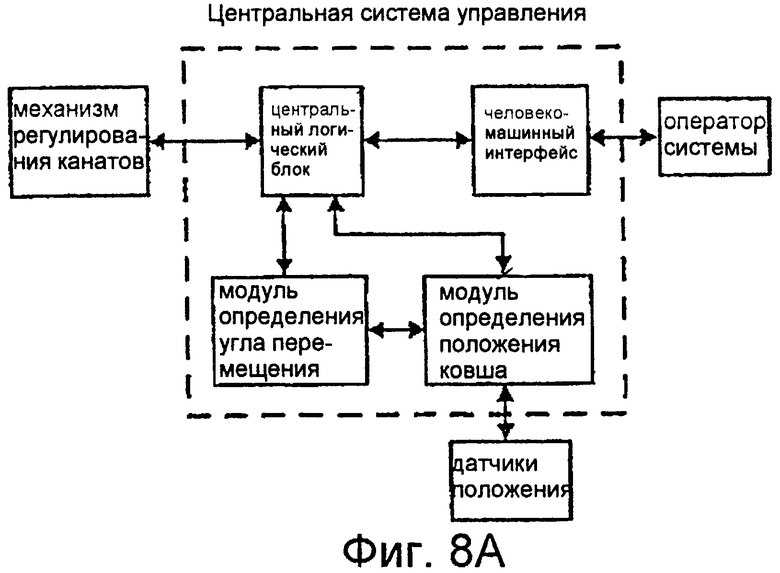

Фиг.8 и 8А иллюстрируют варианты центральной системы управления согласно варианту осуществления изобретения.

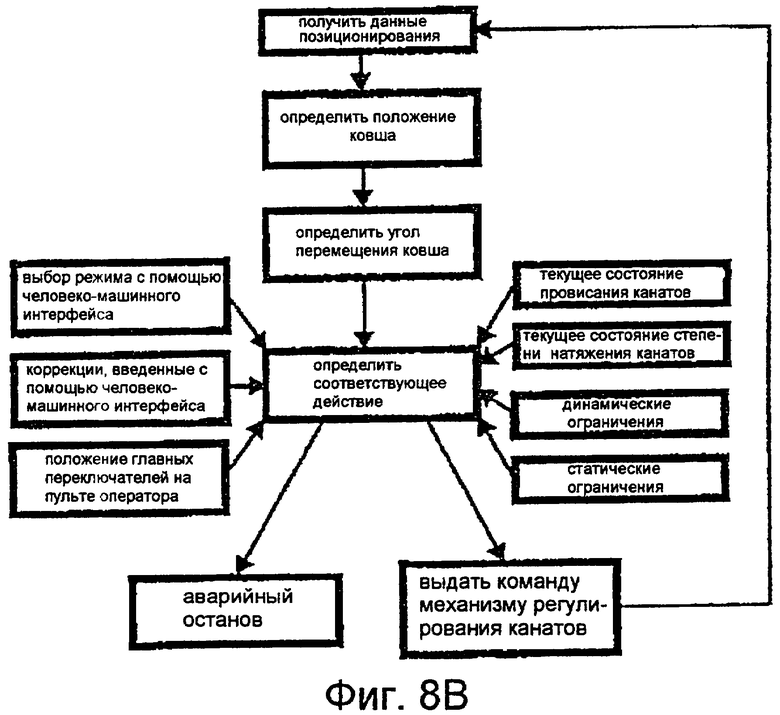

Фиг.8В иллюстрирует последовательность операций при управлении, осуществляемом центральной системой управления и оператором.

Фиг.9 иллюстрирует различные режимы работы.

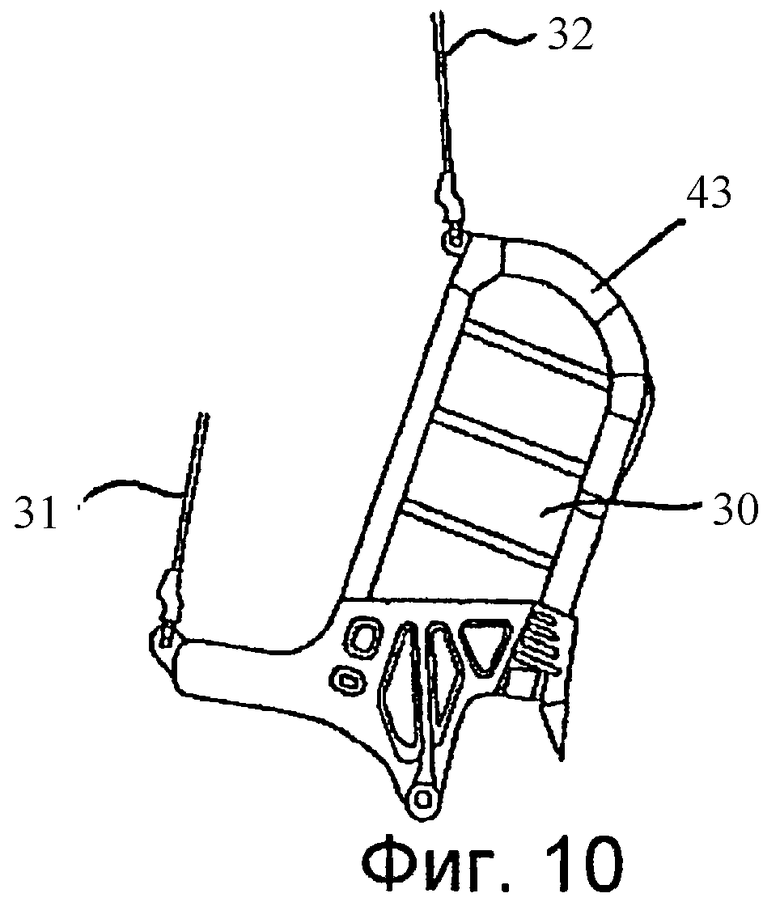

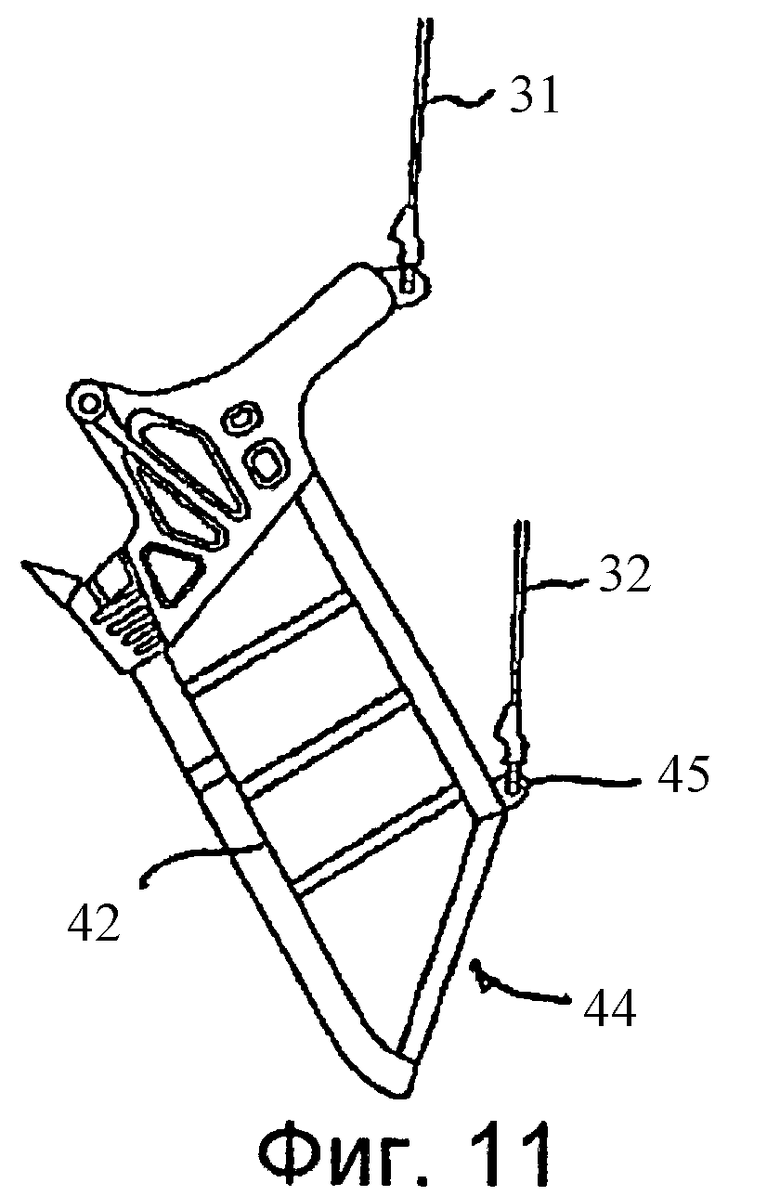

Фиг.10 и 11 иллюстрируют соответственно ковш, выгружаемый спереди и сзади согласно варианту осуществления изобретения.

Фиг.12 и 13 иллюстрируют ковш, имеющий задний грузовой канат, прикрепленный к задней части ковша.

Фиг.14 иллюстрирует линию действия результирующей подъемной силы для одного варианта осуществления изобретения и линию действия результирующей подъемной силы при обычных расположенных бок о бок шкивах оголовка стрелы.

Фиг.15 иллюстрирует увеличение радиуса действия благодаря одному варианту осуществления изобретения.

Изобретение включает в себя систему управления углом перемещения ковша путем непосредственного подвешивания ковша 30 (фиг.6В) к двум грузовым канатам 31 и 32. Первый грузовой канат 31 присоединен к передней части ковша. Для обычного ковша точка 33 соединения может находиться на дугообразном элементе 22 у точки или рядом с точкой сцепления обычного каната для выгрузки (показано на фиг.6А). Возможны другие способы присоединения к передней части ковша, включая использование промежуточных тросов, канатов или цепей, которые непосредственно присоединены к передней части черпака. Второй грузовой канат 32 присоединен непосредственно к задней балке 27 ковша. Также можно использовать промежуточные цепи и канаты для непосредственного присоединения к любой задней точке на ковше без применения тяжелого такелажа, такого как грузоподъемные цепи 11, распорка 12 или грузоподъемные качающиеся опоры 25 (фиг.6А).

Угол перемещения ковша изменяют путем дифференциального укорачивания или удлинения одного грузового каната по отношению к другому. За счет присоединения грузовых канатов непосредственно к ковшу можно исключить из конструкции многие элементы обычного такелажа. Вес этих элементов может быть заменен увеличением полезной нагрузки ковша без превышения номинальной грузоподъемности драглайна по подвешенному грузу. Это представляет собой усовершенствование по отношению к системе, описанной в описаниях заявок на патент Австралии с номерами 34502/89, 38089/78 или 28179/84, в которых задний грузовой канат присоединен к обычным грузоподъемным качающимся опорам, что, следовательно, требует использования обычных грузоподъемных цепей, распорки, грузоподъемных качающихся опор и связанных с ними отражательных щитков.

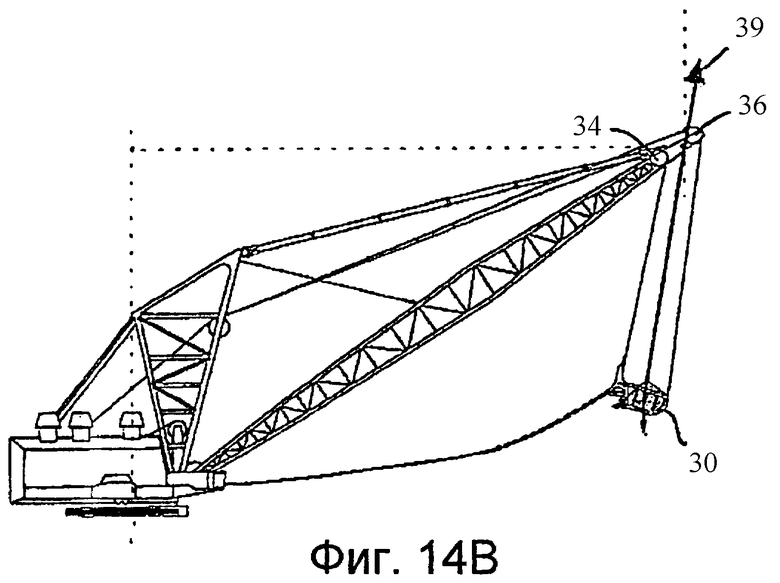

Другой особенностью изобретения является изменение положения обычных шкивов оголовка стрелы таким образом, чтобы свести к минимуму закручивание ковша и избыточные нагрузки, действующие на канаты, когда ковш расположен в непосредственной близости от стрелы и/или от шкивов оголовка стрелы. На фиг.7А показано обычное расположение шкивов оголовка стрелы, при котором шкивы расположены бок о бок, в то время как на фиг.7В показано, как положение двух шкивов изменено таким образом согласно изобретению, чтобы между ними было фиксированное расстояние, при этом для достижения указанной цели один шкив расположен позади другого вместо размещения их бок о бок. Предпочтительно располагать два шкива на расстоянии друг от друга, которое представляет собой расстояние примерно того же порядка, что и расстояние между местами, в которых первый и второй грузовые канаты в рабочем положении присоединены к ковшу, и наиболее предпочтительно расстояние, приблизительно равное расстоянию между местами, в которых первый и второй грузовые канаты в рабочем положении присоединены к ковшу. Первый шкив 34 расположен ближе к опоре 35, чем второй шкив 36, который расположен в самой крайней точке или на дальнем конце стрелы 37. Первый грузовой канат 31 проходит через первый шкив 34, причем он проходит вниз и соединен в рабочем положении с передней частью ковша, как было описано выше со ссылкой на фиг.6В. Второй грузовой канат 32 проходит через второй шкив 36, причем он проходит вниз и соединен в рабочем положении с задней частью ковша 30.

Предпочтительно, хотя и не обязательно, чтобы каждый из первого и второго шкивов имел среднюю плоскость, проходящую от средней точки шкива перпендикулярно к оси вращения этого шкива, и чтобы средние плоскости первого и второго шкивов были расположены по существу в общей вертикальной плоскости. Размещение шкивов в одной и той же вертикальной плоскости приводит к автоматическому выставлению средней линии ковша 30 в одной плоскости со средней линией стрелы 37, при этом то обстоятельство, что два шкива 34 и 36 оголовка стрелы расположены на заданном расстоянии друг от друга, удерживает ковш от закручивания или вращения вокруг вертикальной оси в процессе выполнения операций.

Дополнительным преимуществом размещения шкивов оголовка стрелы на заданном расстоянии друг от друга, как показано на фиг.7В, является то, что «триангуляция» между двумя грузовыми канатами 31 и 32 и ковшом, которая возникает из-за размещения шкивов оголовка стрелы бок о бок и четко показана на фиг.7А (см. ссылочный номер 38), устранена или уменьшена. Триангуляция вызывает появление существенно увеличенных нагрузок, действующих на передний грузовой канат, когда ковш приближается к стреле, как показано на фиг.7А, что приводит или к перегрузке грузовых канатов и сокращению срока службы канатов, или к уменьшению полезного груза, который может быть перемещен внутри ковша.

Еще одним преимуществом размещения шкивов оголовка стрелы по одной линии, один за другим, является увеличение эффективного радиуса действия драглайна для chopping или выгрузки. Нагрузка на стрелу не изменяется по отношению к обычному расположению шкивов бок о бок за счет поддержания одной и той же линии действия результирующей совокупной подъемной нагрузки. На фиг.14В показано, что линия 39 действия результирующей подъемной нагрузки в конфигурации согласно изобретению пересекает стрелу в том же месте, что и при обычной конфигурации с расположением шкивов бок о бок, которая показана на фиг.14А, при перемещении полной полезной нагрузки. Однако, когда ковш установлен в положении, предназначенном для вытряхивания, как на фиг.15, эффективный радиус действия машины увеличен на расстояние 40, которое составляет приблизительно 5 метров для стрелы длиной 100 метров. Это увеличение радиуса действия не наносит ущерба драглайну, поскольку в этой точке ковш является пустым и, следовательно, находится в состоянии, при котором нагрузка низкая. Увеличение радиуса действия позволяет существенно повысить эффективность работы драглайна, что понятно любому специалисту в данной области техники. Радиус действия дополнительно увеличивается за счет уменьшения натяжения тягового каната, который обычно обеспечивает притягивание пустого ковша обратно в сторону центра машины. Это уменьшение имеет место благодаря устранению промежуточного соединения 14 тягового каната с обычным канатом для выгрузки.

Еще одно преимущество изменения положения шкивов оголовка стрелы таким образом, что они находятся один за другим, состоит в уменьшении объема регулирования, необходимого для регулирования длин двух грузовых канатов для поддержания постоянного угла перемещения во время движения ковша вперед или назад под вертикальной плоскостью стрелы благодаря наличию конфигурации, имеющей форму половины параллелограмма и изображенной на фиг.7В, в отличие от треугольной конфигурации по фиг.7А.

Эти преимущества достигаются без какого-либо существенного увеличения массы оголовка стрелы, поскольку элементы, используемые в обычных драглайнах, просто установлены в другие положения (один шкив смещен наружу, а другой назад). Следовательно, отсутствует существенное снижение номинальной грузоподъемности по подвешенному грузу или увеличение инерции вращения узла, состоящего из корпуса и стрелы, которое повлияло бы на максимальные нагрузки и длительность цикла во время вращения вокруг вертикальной оси.

Вследствие динамического характера режимов работы драглайна в конструкции по изобретению может возникать избыточное провисание одного или обоих грузовых канатов. Это провисание должно быть быстро устранено, чтобы гарантировать то, что канаты будут надлежащим образом намотаны на барабан подъемной лебедки.

Провисание может возникать из-за исключения различных элементов обычного такелажа, которые ранее служили в качестве элементов, создающих собственный вес конструкции, и тем самым обеспечивали поддержание общего натяжения в грузовых канатах. Оно также может возникать из-за неконтролируемого изменения угла перемещения ковша во время черпания или во время перехода между режимами работы.

Другой аспект изобретения связан со способом регулирования и устранения этого провисания. Он может быть реализован с помощью или пассивной, или активной системы. В пассивной системе может использоваться независимый натяжной механизм для устранения провисания канатов, предназначенный для поддержания достаточного натяжения в одном или более грузовых канатах с целью обеспечения возможности надлежащего наматывания канатов. В активной системе могут быть использованы датчики для определения величины провисания каната в одном или обоих канатах и может быть предусмотрена возможность выдачи команды центральной системе управления на приведение в действие основного механизма регулирования грузовых канатов для изменения длины любого из двух грузовых канатов соответствующим образом для поддержания достаточного натяжения каната для надлежащего наматывания.

В соответствии с еще одним аспектом изобретения может быть предусмотрена возможность выгрузки из задней части ковша. Поскольку изобретение обеспечивает возможность изменения угла перемещения ковша до любого угла за счет дифференциального управления грузовыми канатами 31 и 32, можно спроектировать ковш, который имеет низкую заднюю стенку или не имеет никакой задней стенки, что обеспечивает возможность перемещения полезного груза в направлении, противоположном направлению перемещения полезного груза из обычного ковша во время выгрузки. К преимуществам этой конфигурации относятся уменьшение общей массы ковша, которое может быть «заменено» дополнительным увеличением полезной нагрузки, и увеличение радиуса действия при выгрузке. На фиг.10 проиллюстрирован ковш, описанный выше, для сравнения с фиг.11, показывающей устройство ковша 42, обеспечивающее возможность выгрузки из задней части.

В ковше 42 задняя стенка 43 обычного ковша 30 заменена открытым задним концом 44 со вторым грузовым канатом 32, подвешенным на поперечной балке 45 или аналогичном элементе, проходящем поперек открытого верха задней части ковша. При использовании конфигурации, обеспечивающей возможность выгрузки из задней части, для выгрузки полезного груза второй, или задний, грузовой канат 32 удлиняют относительно первого, или переднего, грузового каната 31 для наклона ковша в ориентированное положение, показанное на фиг.11, в отличие от операции, вызывающей наклон ковша в противоположном направлении и предусмотренной для обычного ковша, показанного на фиг.10.

В соответствии с еще одним аспектом изобретения может быть предусмотрена возможность оптимизации угла перемещения для вытряхивания или выгрузки путем смещения положения точки присоединения заднего грузового каната в различные места в задней части ковша. Для ковша обычной конструкции более низкое местоположение точки присоединения каната заставит ковш висеть под большим углом при нахождении его под оголовком стрелы и наоборот. Эта способность может привести к дополнительному повышению эксплуатационной гибкости конструкции по изобретению за счет гарантирования того, что могут быть легко достигнуты соответствующие углы перемещения для выгрузки и вытряхивания.

На фиг.12 показан обычный ковш 30 с точкой 46 присоединения заднего грузового каната на уровне верхней задней балки 27 ковша. На фиг.13 показано, что путем смещения задней точки присоединения в положение 48 в направлении днища 47 ковша угол выгрузки или вытряхивания может быть существенно увеличен за счет изменения статического равновесия ковша. Это также позволяет увеличить радиус действия ковша при выгрузке или вытряхивании.

В работах, характеризующих известный уровень техники, описан ряд механизмов для дифференциального удлинения и укорачивания одного грузового каната относительно другого. Эти механизмы включают в себя отдельные лебедки, промежуточные направляющие шкивы, разделенные подъемные барабаны и муфты.

В предпочтительном варианте осуществления изобретения дифференциальное управление грузовыми канатами обеспечивается с помощью отдельных или разделенных барабанов, при этом один указанный подъемный канат намотан на первый барабан, расположенный в основании или корпусе, а другой подъемный барабан намотан на второй барабан, также расположенный в основании или в корпусе. Первый и второй барабаны могут вращаться независимо друг от друга для обеспечения дифференциального управления.

Предпочтительно, если первый и второй барабаны расположены рядом друг с другом на общей оси так, чтобы их внутренние концы были расположены рядом друг с другом, при этом каждый из барабанов приводится в движение с помощью двигателя, расположенного соответственно на наружном конце барабана. В альтернативном варианте можно использовать один приводной двигатель с механизмами регулирования скоростей или муфтами для независимого управления вращением двух барабанов.

В соответствии со следующим аспектом изобретение направлено на систему, которая обеспечивает возможность точного управления механизмами независимого регулирования канатов.

Изобретение может включать в себя центральную систему управления или компьютер, который обеспечивает возможность изменения угла перемещения ковша так, чтобы этот угол соответствовал всем аспектам операций, выполняемых драглайном. Центральная система управления также предназначена для сведения к минимуму риска для оператора и драглайна. В центральной системе управления используются эмпирические и аналитические методы для определения и постоянного поддержания оптимального угла перемещения. Основными задачами центральной системы управления являются следующие:

a) сбор и хранение информации о состоянии ковша и такелажа с помощью датчиков прямого или непрямого действия и алгоритмов вычисления тригонометрических функций;

b) обеспечение взаимодействия с оператором;

c) определение решений для выдачи рабочих управляющих сигналов в рамках заданных статических и динамических ограничений;

d) приведение в действие и управление системой регулирования грузовых канатов с обеспечением безопасности.

На фиг.8 показана схема основных элементов центральной системы управления. Они включают в себя центральный логический блок, модуль определения угла перемещения ковша, модуль определения положения ковша и человекомашинный интерфейс.

Модуль определения положения ковша может использовать информацию от датчиков положения для определения текущих значений длины тяговых и грузовых канатов и решения задачи определения положения ковша по отношению к конструкции драглайна геометрическими методами. Он может также использовать информацию непосредственно от электронных устройств для измерения расстояний, таких как лазеры, для определения положения ковша.

В модуле определения угла перемещения могут быть использованы датчики прямого действия, такие как электронные инклинометры, установленные на ковше для определения текущего значения угла перемещения ковша. В нем также могут быть использованы телеметрические датчики, такие как лазерные сканирующие устройства или радиолокатор, для определения угла. Он также может использовать информацию от положения ковша в сочетании с эмпирическими или аналитическими методами для вычисления угла перемещения. Эмпирический метод предусматривает использование данных, полученных путем выполненных ранее измерений, для сравнения с текущим положением ковша и определение того, каким будет текущий угол перемещения. Это обычно называется «Справочной таблицей». Аналитический метод предусматривает определение угла перемещения в зависимости от текущего положения ковша путем использования хорошо осознаваемых методов выполнения тригонометрических вычислений и кинематических расчетов.

В одном варианте центральная система управления может быть выполнена для определения угла перемещения ковша без использования датчика угла перемещения прямого действия (см. фиг.8А). Это возможно путем определения положения ковша при использовании или датчиков прямого действия для измерения линейных перемещений, или телеметрических датчиков и расчете угла перемещения ковша с применением методов тригонометрии или кинематических расчетов. Центральный логический блок может выполнять это путем использования непосредственно аналитических или эмпирических вычислительных методов. Текущий режим работы (например, вытряхивание) и положение ковша определят то, какое действие должен выполнить центральный блок управления для обеспечения достижения заданного угла перемещения ковша посредством механизма регулирования канатов. Кроме того, в одном варианте осуществления изобретения управление углом перемещения со стороны центральной системы управления может быть сведено к минимуму путем использования заранее заданных различий в изменении длин грузовых канатов для отдельных режимов работы в течение всего времени нахождения в этих режимах.

Центральная система управления также определяет скорости динамического перехода, которые могут сообщаться механизмом регулирования канатов. Эти переходы могут происходить вследствие изменения режима работы (например, от перемещения к выгрузке) или вследствие необходимости поддержания постоянного угла перемещения при изменении положения ковша, когда он находится в одном режиме работы (например, во время подъема). За счет регулирования скоростей, при которых происходят эти переходы, можно свести к минимуму величину динамических нагрузок, действующих на драглайн, в результате чего уменьшается количество случаев механических отказов.

В центральный логический блок поступают данные из модуля определения угла перемещения и команды, запрашиваемые через человекомашинный интерфейс, и в конце концов этот блок приводит в действие механизм регулирования канатов полуавтоматически. Запросы от человекомашинного интерфейса имеют вид, во-первых, обычных сигналов, поступающих от оператора, и, во-вторых, команд выбора режима работы. На фиг.9 проиллюстрированы некоторые из возможных режимов работы, как очевидно для любого специалиста в данной области техники. Они включают в себя:

a) черпание в любом месте под стрелой;

b) вывод ковша из контакта с грунтом в положении, когда ковш готов к подъему и/или повороту;

c) перемещение;

d) выгрузку;

e) вытряхивание;

f) очистку (верхнего слоя угля, если это нужно).

Центральный логический блок получает запрос на определенный режим работы и изменяет угол перемещения ковша соответствующим образом посредством системы регулирования канатов. Положительная обратная связь от модулей определения положения ковша и угла перемещения позволяет центральному логическому блоку осуществлять непрерывное регулирование системы для поддержания соответствующего угла для режима работы и условий эксплуатации.

Кроме того, центральный логический блок управляет скоростью, с которой выполняются различные изменения режима. Например, скорость выгрузки необходимо тщательно регулировать для сведения к минимуму изменения в нагрузках, действующих на конструкцию драглайна.

Кроме того, центральный логический блок определяет, находится ли определенный режим или действие в пределах ограничений на параметры работы драглайна, обусловленных эксплуатационными требованиями и требованиями безопасности. Например, это необходимо, если оператор дает команду, которая противоречит или физическим ограничениям, или логике работы драглайна.

Центральный блок управления также регистрирует данные по предыдущим перемещениям ковша и заранее прогнозирует наиболее вероятные немедленные действия, используя эмпирические и аналитические методы.

Человекомашинный интерфейс позволяет оператору легко управлять системой. Выбор режимов работы может быть осуществлен с помощью непосредственного переключения органов управления оператора, с помощью пульта управления координатными перемещениями, ввода данных с клавиатуры, сенсорного экрана, голосовых команд или любым другим удобным способом. Человекомашинный интерфейс также позволяет изменять процедуры программного обеспечения в центральном логическом блоке. Это может быть выполнено в целях выполнения ручной коррекции для точной регулировки эксплуатационных параметров для конкретной операции, например для регулировки угла наклона ковша во время очистки верхнего слоя угля. Человекомашинный интерфейс также позволяет остановить систему в случае аварии.

Функции центральной системы управления могут быть представлены в виде следующих операций (см. фиг.8В).

1. Данные позиционирования поступают от линейных датчиков на тяговых и грузовых канатах.

2. Положение ковша определяется с помощью аналитических и эмпирических методов.

3. Угол перемещения ковша определяется с помощью аналитических и эмпирических методов.

4. Данные, относящиеся к состоянию выбора режима, поступают через человекомашинный интерфейс.

5. Данные, относящиеся к текущему состоянию корректировок, поступают от человекомашинного интерфейса.

6. Поступают данные, относящиеся к текущему положению главного переключателя пульта оператора.

7. Поступают данные, относящиеся к текущему состоянию провисания грузовых канатов.

8. Поступают данные, относящиеся к текущему состоянию степени натяжения канатов.

9. Поступают данные, относящиеся к динамическим ограничениям.

10. Поступают данные, относящиеся к статическим ограничениям.

11. Определяется действие путем использования входных данных по п.п.3, 4, 5, 6, 7, 8, 9 и 10 с использованием заранее заданных уровней приоритета.

12. Обычно механизму регулирования канатов будут выданы команды на изменение длин канатов в соответствии с действием, определенным в п.11.

13. Действие, выбранное в п.11, может представлять собой аварийный останов.

Задачи центральной системы управления могут быть реализованы в процессе работы с помощью стандартной логической последовательности операций и иерархии команд, приведенной ниже для системы, в которой отдельные двигатели используются для управления движением отдельных барабанов для переднего и заднего грузовых канатов, как было описано выше.

Входные данные и сигналы, поступающие в схему управления:

1. Выбор режима «Калибровка» или «Работа» (цифровой сигнал).

2. Рассчитанные координаты X-Y положения ковша (посредством измерения длины канатов).

3. Рассчитанный угол перемещения ковша (посредством аналитических и эмпирических вычислений).

4. Текущее состояние (аналоговый или цифровой сигнал) величины провисания обоих грузовых канатов.

5. Положение главного переключателя пульта оператора (заданное значение скорости - аналоговый сигнал).

6. Выбранный оператором режим работы, например, черпание, перемещение, выгрузка и т.д. (цифровой сигнал).

7. Выбор/текущее состояние коррекции, осуществляемой оператором (аналоговый сигнал).

8. Состояние двигателя подъема - «общее состояние», состояние ограничений и т.д. - (цифровой сигнал).

Выполнение логической последовательности операций в схеме управления (в порядке приоритета):

1. Если система находится в режиме «Калибровка», приостановить выполнение всех операций и перейти к точной настройке параметров. Если система находится в режиме «Работа», перейти к (2).

2. Проверить состояние безопасности:

(a) при приближении к границе уровня натяжения канатов уменьшить уровень опорного сигнала для двигателей, предназначенных для перемещения тяговых/грузовых канатов, - перейти к (3с);

(b) если имеет место граничное значение натяжения канатов, включить тормоза и заблокировать обычное ручное управление - перейти к процедуре аварийного останова и восстановления необходимого уровня натяжения;

(c) при приближении к границам зоны позиционирования ковша уменьшить опорный сигнал для соответствующего двигателя - перейти к (3d);

(d) если имеет место выход за границы зоны позиционирования ковша, включить тормоза и заблокировать обычное ручное управление - перейти к процедуре аварийного останова и восстановления положения ковша в заданных границах;

(e) если величина провисания канатов превышает заранее заданное пороговое значение, начать процедуру восстановления натяжения канатов (в соответствии с (5));

(f) если состояние двигателя подъема нормальное, перейти к (3). Если нет, определить код неисправности и при необходимости перейти к аварийному останову.

(3) Вычислить «заданный» угол перемещения ковша в зависимости от:

(a) текущего положения ковша;

(b) текущего режима, выбранного оператором;

(с) текущего состояния коррекции, заданной оператором.

(4) Вычислить соответствующее регулируемое приращение длины грузового каната на основе результатов из (3) и с учетом текущих динамических и статических ограничений.

(5) Выполнить проверку того, что новый заданный угол перемещения и регулируемое приращение длины канатов не вызовут никаких нарушений, угрожающих безопасной работе, (см. (2)), и при необходимости выполнить регулировку.

(6) Если заданный угол перемещения меньше текущего рассчитанного значения угла, выдать команду приводам грузовых канатов на удлинение переднего каната по отношению к заднему на соответствующее приращение - перейти к (8).

(7) Если заданный угол перемещения превышает текущее рассчитанное значение угла, выдать команду приводам канатов на укорачивание переднего каната по отношению к заднему на соответствующее приращение - перейти к (8).

(8) Перейти к (1).

Таким образом, центральная система управления не только обеспечивает возможность управления переходом драглайна из одного режима работы в следующий, как было ранее предложено в документах, характеризующих известный уровень техники, таких как описание заявки 38089/78 на патент Австралии, выданной Mitsubishi, и описание заявки 28179/84 на патент Австралии, выданной на имя Winders, Barlow и Morrison, но также обеспечивает возможность поддержания ковша под заданным углом наклона для работы во время режима работы драглайна, выбранного оператором. Следовательно, система управления может непрерывно обеспечивать оптимальный угол черпания или угол перемещения во время всех фаз операции черпания или перемещения или ориентировать ковш под оптимальным углом вытряхивания или углом выгрузки во время соответствующих выбранных стадий работы. Это позволяет значительно повысить эффективность эксплуатации благодаря уменьшенной продолжительности цикла и увеличенной полезной нагрузке для каждого цикла работы.

Изобретение обеспечивает много преимуществ, не реализованных до настоящего времени, включая следующие:

Система подвешивания устраняет необходимость в следующих элементах такелажа: уравнителе подъема, сцепном элементе, верхних грузоподъемных цепях, нижних грузоподъемных цепях, распорке, грузоподъемных качающихся опорах, отражательных щитках для грузоподъемных качающихся опор, канате для выгрузки, блоке для выгрузки и цепях для выгрузки.

Вес элементов, исключенных из системы такелажа, может быть прямо заменен полезной нагрузкой ковша без превышения номинальной грузоподъемности драглайна по подвешенному грузу, в результате чего повышается производительность. Дополнительным результатом является то, что эксплуатационные расходы и простои значительно сокращаются.

Система подвешивания позволяет увеличить максимальную высоту, на которую может быть поднят ковш драглайна, поскольку место непосредственного присоединения заднего грузового каната к ковшу может «отведено» почти до самых шкивов оголовка стрелы, а не до верхней части обычного такелажа ковша.

Система подвешивания позволяет поднимать ковш сразу же после его наполнения, а не тянуть его до места, расположенного достаточно близко к опоре драглайна, где натяжение каната для выгрузки достаточно для подъема передней части ковша. Дополнительным результатом является то, что ранний «захват» ковша улучшает геометрию подъема, то есть грузовые канаты имеют более вертикальное положение.

За счет изменения положения шкивов оголовка стрелы таким образом, что один из них находится перед другим вместо размещения их бок о бок, нагрузки, действующие на грузовые канаты, значительно уменьшаются, когда ковш приближается к стреле и/или к шкивам оголовка стрелы, и радиус действия драглайна при вытряхивании или выгрузке значительно увеличивается без увеличения максимальных нагрузок, действующих на конструкцию.

Кроме того, размещение шкивов оголовка стрелы на фиксированном расстоянии друг от друга, которое представляет собой расстояние примерно того же порядка, что и расстояние между местами, в которых грузовые канаты присоединены к ковшу, позволяет уменьшить объем дифференциального регулирования грузовых канатов, необходимого для поддержания оптимального угла перемещения, в особенности при режимах черпания, перемещения и очистки.

Лучшее значение угла перемещения во время вытряхивания или выгрузки может быть получено путем изменения положения места присоединения заднего грузового каната на ковше и осуществления этого присоединения в различных местах на ковше.

Может быть использована система управления, которая обеспечивает возможность непрерывного изменения угла перемещения ковша таким образом, чтобы этот угол соответствовал всем аспектам режимов работы и параметрам работы драглайна. Система управления позволяет оператору выбирать любой режим работы, включая черпание, вывод ковша из контакта с грунтом, перемещение, выгрузку, вытряхивание и очистку верхнего слоя угля. Система управления автоматически оптимизирует угол перемещения ковша для любого из режимов работы путем приведения в действие системы изменения длины грузовых канатов. В результате динамические нагрузки, действующие на драглайн, существенно уменьшаются, поскольку выполнением динамических операций (таких как выгрузка из ковша) управляет компьютер, а не оператор. Система управления обеспечивает возможность оптимизации полезного груза, перемещаемого в ковше, путем изменения угла перемещения ковша в зависимости от различных параметров, таких как свойства материалов, которые черпает ковш. Система управления снижает риск работы драглайна в таком режиме, который может вызвать повреждения машины или травмы персонала. Система обеспечивает выполнение соответствующих действий за счет применения эмпирических и аналитических методов с использованием входных данных от датчиков прямого и непрямого действия, а также от телеметрических датчиков для определения положения и угла перемещения ковша. Система управления обеспечивает возможность выполнения ручной коррекции функций и позволяет выполнить аварийный останов. Система управления позволяет оператору выдавать команды системе простым образом, что требует минимума ретренинга.

Система регулирования провисания канатов гарантирует надлежащее наматывание канатов на барабан лебедки.

Автоматическое регулирование угла перемещения ковша во время выполнения операции очистки верхнего слоя угля позволяет существенно уменьшить потери угля.

Система подвешивания обеспечивает возможность выгрузки полезного груза из ковша драглайна в месте, находящемся на расстоянии, доходящем до двух третей общего радиуса оголовка стрелы, внутри по отношению к оголовку стрелы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ РУКОЯТЬЮ ЭКСКАВАТОРА | 2015 |

|

RU2681800C2 |

| ВЫЕМОЧНО-ПОГРУЗОЧНЫЙ ДРАГЛАЙН | 2022 |

|

RU2802772C1 |

| УПРАВЛЕНИЕ ПОЛОЖЕНИЕМ ВЫГРУЗКИ ДРАГЛАЙНА | 2003 |

|

RU2308575C2 |

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 2010 |

|

RU2431719C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НА ГЛУБОКИХ КАРЬЕРАХ | 1992 |

|

RU2046951C1 |

| ЭКСКАВАТОР-ДРАГЛАЙН | 2000 |

|

RU2186909C1 |

| ПОДЪЕМНЫЙ КРАН (ВАРИАНТЫ) И СПОСОБ ЕГО НАЛАДКИ | 2010 |

|

RU2542831C2 |

| "Рабочее оборудование экскаваторадраглайна | 1976 |

|

SU675143A1 |

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1995 |

|

RU2078875C1 |

| Способ измерения количества работы выполненной экскаватором-драглайном | 1982 |

|

SU1097765A1 |

Изобретение относится к системе для подвешивания и управления ковшом драглайна. Обеспечивает повышение эффективности работы драглайна, возможность точного регулирования угла перемещения ковша. Драглайн имеет номинальную грузоподъемность по подвешенному грузу более чем 100 тонн. Он содержит выполненную с возможностью поворота опору, установленную на основании, стрелу в сборе, выступающую наружу от опоры и выполненную с возможностью поворота вместе с ней, ковш, такелаж и систему управления. Ковш подвешен к дальнему концу стрелы посредством регулируемых грузовых канатов и управляется по меньшей мере одним регулируемым тяговым канатом, простирающимся от опоры до ковша. Такелаж снабжен первым и вторым шкивами оголовка стрелы, расположенными на дальнем конце или рядом с дальним концом стрелы в сборе и на фиксированном расстоянии друг от друга один за другим, так что первый шкив расположен ближе к опоре, чем второй шкив. Первый и второй грузовые канаты проходят через первый и второй шкивы оголовка стрелы, по одному через каждый. Первый грузовой канат проходит вниз через первый шкив и соединяется в рабочем положении с передней частью ковша. Второй грузовой канат проходит вниз через второй шкив и соединяется в рабочем положении с задней частью ковша. Система управления использует компьютер для управления относительным перемещением первого и второго грузовых канатов через грузоподъемное устройство. Оно расположено с возможностью изменения угла наклона ковша в вертикальной плоскости путем дифференциального перемещения одного грузового каната относительно другого. 8 з.п. ф-лы, 15 ил.

| Рабочее оборудование драглайна | 1975 |

|

SU606945A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗЕПАМИЦИНА И ПРОМЕЖУТОЧНЫЕ СОЕДИНЕНИЯ | 1990 |

|

RU2120444C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДВИЖЕНИЕМ КАНАТОВ ТЯГОВЫХ ЛЕБЕДОК С КАНАТОПРИЕМНИКАМИ | 1971 |

|

SU421617A1 |

| Рабочее оборудование экскаватора-драглайна | 1985 |

|

SU1247471A1 |

| Рабочее оборудование экскаватора-драглайна | 1986 |

|

SU1335648A1 |

| Экскаватор-драглайн | 1989 |

|

SU1810426A1 |

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 1994 |

|

RU2079609C1 |

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 2000 |

|

RU2186178C1 |

Авторы

Даты

2006-12-27—Публикация

2000-10-31—Подача