Предлагаемое изобретение относится к области технических измерений, в частности, контроля взаимного расположения соосных отверстий - круглых, квадратных, прямоугольных, трапецеидальных и других форм или их сочетаний, расположенных под углами 90 и более градусов в оболочках, смещения их осей.

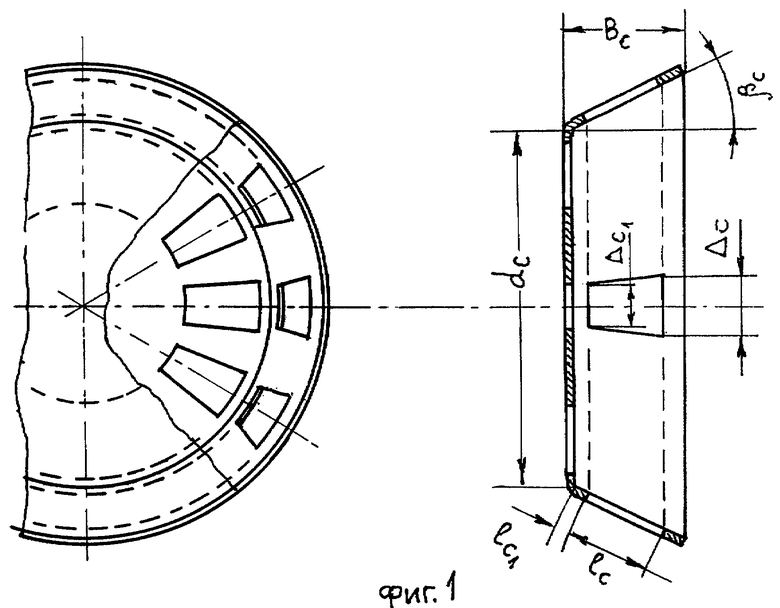

Предлагаемое изобретение может быть использовано в подшипниковой промышленности при изготовлении сепараторов конических роликоподшипников серии 977000 и цилиндрических роликоподшипников серии 32000 (см. фиг.1 и 2), а также в других отраслях машиностроения РФ.

Известен способ контроля смещения шпоночного паза с оси вала с помощью специальной измерительной линейки с нулевой отметкой, оснащенной двумя подвижными губками с нониусом, контактирующих по образующей контролируемого вала и измерителем паза с двумя раздвижными лапками, вводимыми в паз, с нониусами, а смещение паза с оси вала определяют по разнице измерений между подвижными губками и раздвижными лапками (см. АС СССР №345341, M. кл. G 01 В 3/20, БИ №22, 1972).

Известен также способ контроля соосности отверстий трапецеидальной формы в дне и на конической стенке оболочки, расположенных под углами больше девяноста градусов с помощью специального приспособления, оснащенного калибром, при котором оболочку сначала устанавливают наружной поверхностью дна на плите, базируют по одному окну в дне на одном центрирующем цилиндрическом штифте и противолежащей перемычке дна с охватом ее двумя цилиндрическими штифтами с двух сторон, затем производят измерение вводом в окно стенки оболочки калибра, рабочая плоскость которого параллельна образующей конической оболочке, при этом калибр должен свободно перемещаться в окне стенки оболочки (см., например, приспособление для контроля соосности окна и усика сепараторов конических роликоподшипников чертеж 8534-6001СБ, разработанного АО ВПЗ-15, принятого авторами за прототип).

Приведенный первый аналог не может быть использован для контроля несоосности отверстий в дне и на стенках оболочек, расположенных под углами 90 и более градусов.

К недостаткам прототипа следует отнести:

- несовпадение технологической и измерительной баз;

- установка оболочек на цилиндрическом штифте по одному окну в дне с охватом одной противолежащей перемычки дна двумя штифтами;

- перемещение калибра не по нормали к образующей конической оболочки;

Указанные недостатки увеличивают погрешности установки, базирования и измерений, что снижает точность и качество изготовления оболочек.

Кроме этого, конструкция прототипа удорожает себестоимость изготовления оболочек, т.к. на каждый типоразмер оболочки требуется свое устройство, что увеличивает их номенклатуру, площади для их хранения и т.д.

Техническим результатом использования заявляемых объектов являются:

- повышение качества и точности измерений соосности отверстий путем совмещения технологической и измерительных баз;

- обеспечение универсальности для измерения соосности отверстий, расположенных в дне и на стенке оболочки под углами 90 и более градусов;

- удешевление себестоимости изготовления оболочек за счет полного сокращения номенклатуры индивидуальных измерительных устройств;

- повышение долговечности указанных выше роликоподшипников на 5...10% за счет более равномерного распределения нагрузок телами качения на дорожки качения колец.

Указанные цели достигаются тем, что:

- сначала совмещают технологическую и измерительную базы (см. фиг.1, 2 размер lC1) для чего оболочки устанавливают по внутренней поверхности, базируют их по трем окнам в дне на трех цилиндрических штифтах, расположенных под центральными углами 120° (при четном количестве окон) или близким к ним значениям (при нечетном количестве окон), а затем производят последовательное измерение окон в стенках оболочек, переустановкой их на штифтах поочередным перемещением калибра по нормали к образующей оболочки, при этом оси одного из базирующих штифтов, калибра, контролируемых окон в дне и на стенке оболочки лежат в одной вертикальной радиальной плоскости, а о соосности судят по свободному перемещению калибра в окне стенки;

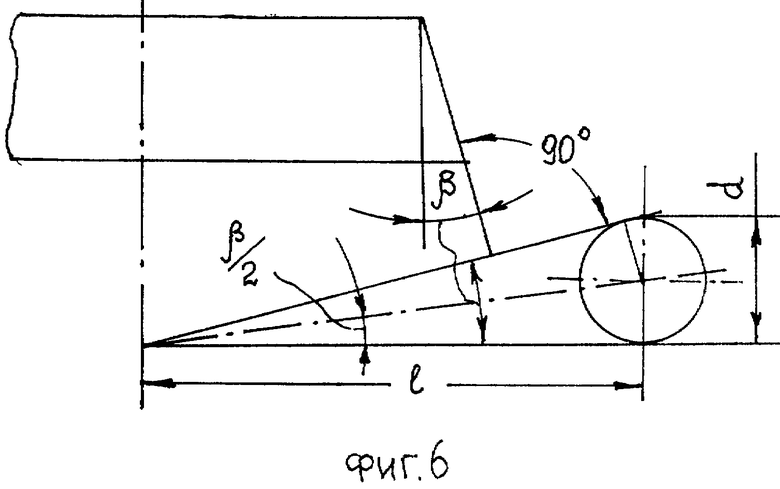

- для точной установки угла устройство универсальное по данному способу оснащено встроенным синусным устройством с подвижной и неподвижной ветвями, при этом подвижная ветвь снабжена подпружиненным ползуном, несущим калибр и перемещаемым радиально, с возможностью поворота в вертикальной плоскости на оси, центр которой лежит на оси оболочки, а неподвижная ветвь жестко соединена с корпусом; угол поворота подвижной ветви обеспечивают радиальным перемещением эталонного цилиндрического ролика определенного диаметра, а базу его перемещения l рассчитывают по формуле:

где:

где:

l - база перемещения эталонного ролика;

d - диаметр эталонного ролика;

β - угол конической оболочки;

- для цилиндрических оболочек установку прямого угла обеспечивают совмещением рабочих плоскостей подвижной и неподвижной ветвей синусного устройства.

Способ поясняется эскизами, где

- на фиг.1 и 2 представлены соответственно коническая и цилиндрическая оболочки; первая с трапецеидальными окнами в дне и стенках, а вторая - с прямоугольными или квадратными окнами в стенке и трапецеидальными окнами в дне оболочки;

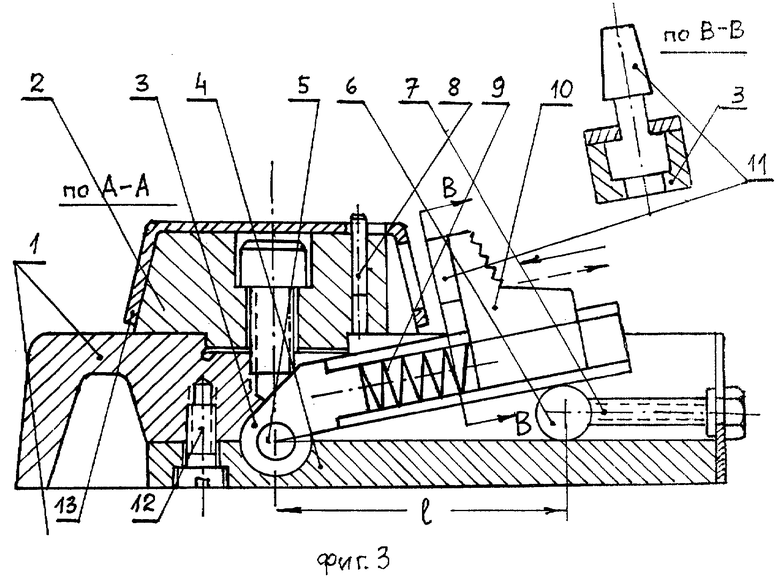

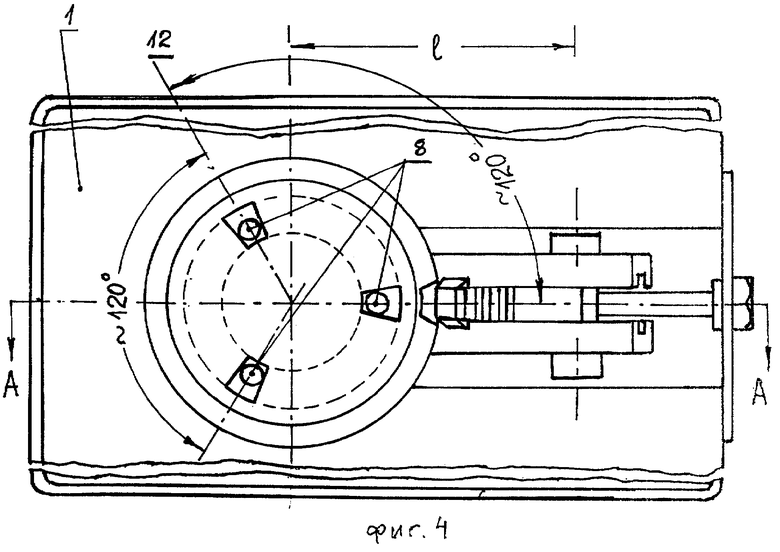

- на фиг.3 и 4 соответственно в разрезах по А-А и В-В устройство универсальное для контроля соосности отверстий дна и стенки в конических оболочках;

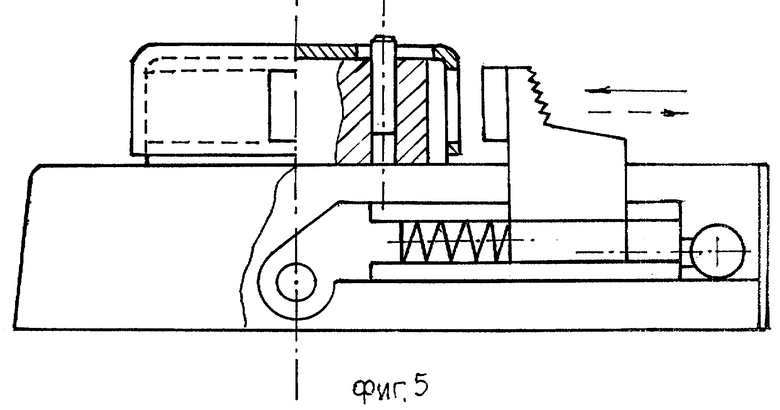

- на фиг.5 универсальное устройство для контроля соосности отверстий дна и стенки в цилиндрических оболочках;

- на фиг.6 расчетная схема для определения базы перемещения эталонного цилиндрического ролика при контроле соосности отверстий в конических оболочках.

Для осуществления способа используют устройство, состоящее из корпуса 1, предметного столика для установки и базирования оболочек 2, синусного устройства, встроенного в корпус 1, состоящего из подвижной и неподвижной ветвей соответственно 3 и 4; при этом подвижная ветвь 3 соединена с корпусом 1 осью 5 с возможностью поворота в вертикальной плоскости; точная установка угла при контроле конических оболочек производится эталонным цилиндрическим роликом 6, вводимым между рабочими плоскостями подвижной и неподвижной ветвями синусного устройства и перемещаемым в радиальном направлении винтом 7; предметный столик 2 снабжают тремя цилиндрическими штифтами 8 запрессованными в предметный столик расположенными под центральным углом 120° или близко к этому значению углу, при этом оси центрального штифта 8, контролируемых окон в дне и на стенке оболочки, калибра, ползуна, его перемещающего, лежат в одной вертикальной радиальной плоскости.

Подвижная ветвь 3 синусного устройства выполнена в виде С-образной балки, в пазе которой цилиндрической пружиной 9 перемещается ползун 10, оснащенный калибром 11; неподвижная ветвь синусного устройства крепится к конусу жестко с помощью винтов. 12. Нониусное устройство для установки базы перемещения эталонного ролика крепится к корпусу устройства и условно не показаны.

Устройство работает следующим образом: контролируемая оболочка 13 устанавливается по внутренней поверхности на предметный столик 2 и базируется по окнам в дне на штифтах 8; предварительно производят расчет базы перемещения эталонного ролика для установки угла поворота подвижной ветви 3, обеспечивающего перемещение калибра по нормали к образующей оболочки; вручную перемещают ползун 10 сжатием пружины 9, и подводят калибр к контролируемому первоначально первому окну в стенке; при свободном перемещении калибра в первом окне производят последовательное измерение во всех окнах стенки контролируемой оболочки; свободное перемещение калибра во всех окнах стенки оболочки свидетельствуют о 100% качестве оболочек.

Пример конкретного исполнения

Выполнен эскизный проект на опытный образец устройства для контроля соосности отверстий в дне и стенке для конических и цилиндрических оболочек с наружным диаметром до 160 мм.

Изготовление опытного образца устройства, его испытания с предложенным способом предполагается в 2007 году.

Использование предложенного технического решения в сравнении с известными по мнению авторов позволит:

- повысить точность изготовления сепараторов конических и цилиндрических роликоподшипников,

- повысить долговечность указанных выше роликоподшипников на 5...10% за счет более равномерных и распределенных нагрузок телами качения на дорожки качения колец.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ФОРМЫ ИЗДЕЛИЯ, РАСПОЛОЖЕНИЯ И РАЗМЕРОВ ОТВЕРСТИЙ | 2013 |

|

RU2549560C2 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| Прибор для проверки соосности двух отверстий | 1944 |

|

SU68581A1 |

| СПОСОБ СБОРКИ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА КОРПУСНОГО ТИПА | 2017 |

|

RU2672702C2 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| ЗОНАЛЬНЫЙ ТЕПЛОАККУМУЛЯТОР С РАСПРЕДЕЛИТЕЛЯМИ ПО ТЕМПЕРАТУРЕ ДЛЯ ЖИДКОСТИ И ВОЗДУХА | 2017 |

|

RU2664888C1 |

| МНОГОПОЗИЦИОННЫЙ ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ | 1969 |

|

SU254035A1 |

| Устройство для контроля расположения поверхностей | 1990 |

|

SU1784835A1 |

| Универсальный прибор для измерения линейных и угловых величин | 1987 |

|

SU1527479A1 |

Изобретение относится к области технических измерений, в частности, контроля взаимного расположения соосных отверстий - круглых, квадратных, прямоугольных, трапецеидальных и других форм или их сочетаний, расположенных под углами 90 и более градусов на дне и на стенке конических и цилиндрических оболочек. Способ предусматривает повышение качества и точности измерений путем совмещения технологической и измерительной баз, для чего оболочки сначала устанавливают по внутренней поверхности и базируют по трем окнам в дне на трех штифтах, расположенных под центральными углами, близкими к 120°; измерение производят перемещением калибра по нормали к образующей оболочки, а о соосности судят по свободному перемещению калибра в окне стенки. Устройство универсальное содержит встроенное синусное устройство с подвижной и неподвижной ветвями; подвижная ветвь оснащена подпружиненным ползуном, несущим калибр, перемещаемый радиально с возможностью поворота по вертикали на оси, центр которой лежит на оси оболочки. Установку точного угла производят эталонным цилиндрическим роликом, размещаемым между рабочими поверхностями подвижной и неподвижной измерительных ветвей синусного устройства; при этом для конических оболочек базу перемещения эталонного ролика определяют по формуле. Установку прямого угла для цилиндрических оболочек обеспечивают совмещением рабочих плоскостей подвижной и неподвижной измерительных ветвей синусного устройства. Техническим результатом являются повышение качества и точности измерения соосности отверстий, долговечности роликоподшипников на 5...10% за счет более равномерного распределения нагрузок телами качения на дорожки качения колец. 2 н. и 2 з.п. ф-лы, 6 ил.

где β - угол конической оболочки или угол поворота подвижной измерительной ветви.

| ПРИБОР ДЛЯ КОНТРОЛЯ СМЕЩЕНИЯ ПАЗА С ОСИ ВАЛА | 0 |

|

SU345341A1 |

| Устройство для контроля диаметров отверстий и отклонения их формы | 1989 |

|

SU1670324A1 |

| Калибр для контроля отверстий | 1982 |

|

SU1163130A1 |

| Калибр для измерения внутренних диаметров и способ изготовления цилиндрического стержня | 1989 |

|

SU1712767A1 |

| Прибор для проверки соосности двух отверстий | 1944 |

|

SU68581A1 |

| Генератор случайного процесса | 1983 |

|

SU1164703A1 |

Даты

2006-12-27—Публикация

2005-04-27—Подача