Область техники

Настоящее изобретение относится к способу и управляющему устройству для управления охлаждающим устройством, выполненным с возможностью регулирования температуры прокатываемого материала, предпочтительно металлической полосы, проходящего через охлаждающее устройство вдоль направления подачи. Охлаждающее устройство предпочтительно расположено перед линией прокатного стана, в частности между черновой прокатной линией и чистовой прокатной линией.

Уровень техники

Для прокатки в линии прокатного стана, особенно на полосовом стане горячей прокатки, очень важно иметь возможность отслеживать и целенаправленно регулировать распределение температуры в прокатываемом материале. Так, слишком высокая или слишком низкая температура в прокатываемом материале во время прокатки может неблагоприятно повлиять на механические свойства начисто прокатанного продукта. При этом при пластическом деформировании различные металлические материалы, как правило, требуют различных тепловых и механических условий. Соответствующие температурно-временные характеристики могут значительно отличаться в зависимости от материала и пластического деформирования.

Идеальным является случай, когда требуемые температуры прокатываемого материала могут быть установлены уже в печи, расположенной перед линией прокатного стана, с учетом специфической для материала температуры, времени выдержки и т.п., так что затем прокатываемый материал может быть пластически деформирован в линии прокатного стана и доведен до конечного размера при оптимальном распределении температуры. Однако из-за инерционности таких печей это вряд ли возможно. Температура в печи должна быть адаптирована для каждого прокатываемого материала в соответствии с предусмотренным процессом пластического деформирования. Поэтому в таких печах в общем случае поддерживают высокую температуру, позволяющую осуществить все процессы пластического деформирования, требуемые в рамках процесса производства или производственного цикла. Однако температура, установленная таким образом, для многих прокатываемых материалов, в частности для металлических полос, является слишком высокой или по меньшей мере излишне высокой. К тому же металлические полосы различной толщины охлаждаются с разной скоростью. Поэтому целенаправленная установка температуры прокатываемых металлических полос или, соответственно, в общем случае, прокатываемых материалов связана с трудностями.

Известно, что металлическую полосу после прокатки можно остановить в черновой прокатной линии или продолжать перемещать ее с пониженной скоростью прокатки или подачи, так что металлическая полоса охлаждается на воздухе, прежде чем она поступает на чистовую прокатную линию. Другая возможность установки или адаптации температуры состоит в том, что после поступления на чистовую прокатную линию металлическую полосу транспортируют с пониженной скоростью, т.е. прокатывают с пониженной скоростью прокатки. Однако такие меры приводят к ограничению программы прокатки и снижению производительности линии прокатного стана. Кроме того, вследствие остановки или замедления металлической полосы возникают паузы, во время которых на поверхности металлической полосы могут возникнуть проблемы с окалиной.

Дальнейшим развитием рассматриваемого процесса прокатки стала установка системы охлаждения с так называемым охладителем черновой полосы, расположенным между прокатными клетями черновой прокатной линии и чистовой прокатной линией. Охладитель черновой полосы определяет участок охлаждения, на котором на прокатываемый материал подают жидкую охлаждающую среду, обычно воду с добавками или без добавок. При этом охладитель черновой полосы выполнен с возможностью установки температуры прокатываемого материала, желательной для чистовой прокатки, в зависимости от прокатываемого материала, в частности от подлежащего прокату материала, и при необходимости от параметров процесса. Такой охладитель черновой полосы позволяет целенаправленно снижать температуру на входе чистовой прокатной линии. В случае стальной полосы температуры, достигаемые при помощи такого охладителя черновой полосы, лежат в диапазоне от 1050°С до 1150°С. При этом температура прокатываемого материала может быть равномерно снижена по его длине, или в качестве альтернативы может быть установлено клинообразное снижение температуры. В последнем случае головная часть металлической полосы, т.е. та ее часть, которая поступает на чистовую прокатную линию прежде всего, охлаждается сильнее, чем конец полосы. Это позволяет предотвратить слишком сильное охлаждение конца полосы, в частности в случае медленного управления процессом.

Перед таким охладителем черновой полосы и/или после него может быть измерена температура поверхности металлической полосы. Однако измерение распределения температуры или средней температуры вдоль толщины металлической полосы может быть осуществлено не без труда.

Одна возможность по меньшей мере приблизительного определения распределения температуры или средней температуры в прокатываемом материале состоит в применении математической модели. Так, в DE 10 2012 224 502 А1 описывается способ прокатки, при котором распределение температуры, имеющееся в прокатываемом материале, рассчитывают с помощью модели для расчета температуры, причем в модели для расчета температуры используют полную энтальпию прокатываемого материала. Затем выходную величину модели для расчета температуры применяют для управления процессом прокатки.

Для регулирования охладителя черновой полосы, в частности для определения расхода воды, требуемого для установки желательного распределения температуры в металлической полосе, требуются как можно более точные методы расчета. Если линия прокатного стана и температура металлической полосы, поступающей на линию прокатного стана, согласованы друг с другом в недостаточной мере, то это может привести к снижению производительности и/или качества.

Раскрытие сущности изобретения

Задача изобретения состоит в дальнейшем улучшении расчета распределения температуры в прокатываемом материале, в частности для обеспечения как можно более точного прогнозирования и регулирования температуры прокатываемого материала на входе в линию прокатного стана.

Эта задача решается благодаря способу с признаками пункта 1 и управляющему устройству с признаками пункта 14 формулы изобретения. Выгодные усовершенствованные варианты осуществления следуют из зависимых пунктов, последующего описания изобретения и описания предпочтительных примеров осуществления.

Предлагаемый изобретением способ служит для управления охлаждающим устройством, выполненным с возможностью регулирования температуры прокатываемого материала. Прокатываемый материал предпочтительно представляет собой металлическую полосу. Хотя особенно подходят металлические полосы из стали, способ применим для всех или по меньшей мере для многих других материалов, например, из алюминиевого, никелевого или медного сплава, в форме полосы, листа, трубы или в другой форме. Прокатываемый материал транспортируют в направлении подачи через охлаждающее устройство. Охлаждающее устройство особенно предпочтительно является частью прокатного стана. Так, оно может быть расположено перед линией прокатного стана, чтобы доводить прокатываемый материал до подходящей для прокатки температуры. Предпочтительно охлаждающее устройство расположено между черновой прокатной линией и чистовой прокатной линией, каждая из которых содержит одну или множество прокатных клетей для прокатки прокатываемого материала.

Согласно изобретению определяют полную энтальпию системы, образованной прокатываемым материалом. При высоких температурах на поверхности прокатываемого материала образуется окалина. Слой окалины уменьшает теплоотдачу путем излучения и влияет на теплопроводность. Поэтому также определяют меру окалинообразования. Указанная мера предпочтительно содержит коэффициент окалинообразования, зависящий от химического состава и температуры поверхности прокатываемого материала. Итак, распределение температуры и/или среднюю температуру в прокатываемом материале рассчитывают на основе модели для расчета температуры, в которую входит определенная полная энтальпия и мера окалинообразования. После того, как распределение температуры в прокатываемом материале стало известно, с учетом расчетного распределения температуры и/или средней температуры устанавливают холодопроизводительность охлаждающего устройства.

Предлагаемый способ улучшает расчет температуры прокатываемого материала. В частности в результате учета окалинообразования повышается точность распределения температуры и/или средней температуры. В результате этого охлаждающее устройство могут регулировать таким образом, что прокатываемый материал при выходе из охлаждающего устройства имеет желательную среднюю температуру или, соответственно, желательное распределение температуры. Если к охлаждающему устройству примыкает линия прокатного стана, например, чистовая прокатная линия, то, таким образом, в результате регулирования охлаждающего устройства во время прокатки без пауз могут установить оптимальную температуру прокатываемого материала на входе линии прокатного стана. Таким образом, посредством расчета распределения температуры или, соответственно, средней температуры в прокатываемом материале, основанного на модели для расчета температуры, предпочтительно рассчитывают температуру прокатываемого материала на входе расположенной за охлаждающим устройством линии прокатного стана, предпочтительно чистовой прокатной линии. В зависимости от применения, т.е. в зависимости от протекающего процесса пластического деформирования, это означает предотвращение ненужного снижения производительности и/или качества. К тому же с помощью охлаждающего устройства, в частности в качестве охладителя черновой полосы, уменьшают поверхностные дефекты из-за окалинообразования. Кроме того, предлагаемый способ делает возможной гомогенизацию неравномерностей температуры в прокатываемом материале посредством определенно устанавливаемой холодопроизводительности охлаждающего устройства.

Предпочтительно полную энтальпию прокатываемого материала рассчитывают по сумме свободных молярных энтальпий всех имеющихся в прокатываемом материале чистых фаз и/или долей фаз. Благодаря такому разложению с помощью одной и той же модели для расчета температуры может быть рассчитана полная энтальпия для множества различных металлических материалов.

Предпочтительно модель для расчета температуры основана на уравнении неустановившегося теплового баланса, например, на дифференциальном уравнении в частных производных, связывающем пространственное распределение температуры в прокатываемом материале с временным развитием полной энтальпии. Уравнение теплового баланса, например, уравнение теплового баланса Фурье, может быть решено посредством обычного численного метода, например, путем моделирования, для соответствующих краевых условий, заданных технологической средой на участке охлаждения. Благодаря этому с желательной точностью могут определить распределение температуры в прокатываемом материале.

Предпочтительно последовательность, включающую определение полной энтальпии, при необходимости определение меры окалинообразования, расчет распределения температуры, а также установку холодопроизводительности, выполняют итеративно или, соответственно, циклически, так что осуществляют приближение к желательному распределению температуры или, соответственно, к средней температуре в прокатываемом материале. Таким образом, в начале итерации определяют начальные условия: например, температуру прокатываемого материала устанавливают на начальное значение Т0, представляющее собой температуру поверхности перед поступлением на участок охлаждения; толщину окалины устанавливают, например, на 0 мм, а среднюю скорость охлаждения, например, на 5 К/с в качестве значения по умолчанию. Исходя их этого, начинают итерацию, в результате чего расчетный температурный профиль постепенно приближается к квазистационарному температурному профилю. При этом "квазистационарный" означает то, что температурный профиль посредством регулирования охлаждающего устройства может быть изменен, и его также изменяют для регулировки температуры на входе в возможную линию прокатного стана.

Предпочтительно установку холодопроизводительности

охлаждающего устройства осуществляют путем сравнения с пороговым значением или, соответственно, допуском. Это означает, что если отклонение расчетного распределения температуры от заданного распределения температуры превышает заданный допуск, выполняют согласование холодопроизводительности. В противном случае изменений холодопроизводительности не требуется. Для принятия указанного решения применять все расчетное распределение температуры необязательно, для простоты с соответствующим заданным значением могут сравнить одно или множество значений температуры или среднюю температуру. Так, например, друг с другом можно сравнить заданное значение и фактическое значение температуры поверхности на выходе охлаждающего устройства. Если соответствующая разность лежит за пределами заданного допуска, например, ±2°С, то осуществляют согласование холодопроизводительности.

Предпочтительно охлаждающее устройство содержит узел сопел с множеством сопел, выполненный с возможностью снабжения сопел текучей охлаждающей средой, предпочтительно водой или водной смесью, причем в этом случае холодопроизводительность охлаждающего устройства устанавливают посредством расхода охлаждающей среды, выпускаемой из сопел. Благодаря этому холодопроизводительность охлаждающего устройства могут установить простым и непосредственным образом.

Предпочтительно предусмотрено одно или множество устройств для измерения температуры, данные измерений которых входят в определение полной энтальпии и/или определение меры окалинообразования, и/или входят в модель для расчета температуры другим образом. Так, первое устройство для измерения температуры может быть расположено непосредственно за черновой прокатной линией, а второе устройство для измерения температуры непосредственно перед чистовой прокатной линией. Разумеется, на участке охлаждения, в черновой прокатной линии и/или в чистовой прокатной линии могут быть предусмотрены альтернативные или дополнительные устройства для измерения температуры, а также возможные датчики для определения других физических величин, таких, как например, скорость подачи прокатываемого материала. Устройства для измерения температуры предпочтительно работают бесконтактно и, как правило, выполнены таким образом, что они по существу обнаруживают температуру поверхности прокатываемого материала. Данные измерений устройств для измерения температуры и возможных дополнительных датчиков с использованием проводов или беспроводной связи передают в управляющее устройство, где их продолжают обрабатывать с помощью модели для расчета температуры, чтобы в результате этого получить регулируемые величины для управления охлаждающим устройством и возможными другими компонентами прокатного стана, такими, как например черновая и/или чистовая прокатная линия. Команды управления также с использованием проводов или беспроводной связи передают в соответствующие исполнительные устройства, такие, как например, насосы и/или клапаны, охлаждающего устройства, благодаря чему холодопроизводительность охлаждающего устройства может быть изменена во времени и/или пространстве вдоль участка охлаждения.

Предпочтительно при расчете полной энтальпии температуры фазового превращения определяют методом регрессии, в котором используются коэффициенты регрессии, предпочтительно получаемые из расчетной или эмпирически полученной диаграммы время - температура - превращение. Поскольку с помощью расчетных диаграмм время - температура - превращение температуры фазового превращения могут быть определены очень точно, расчет температур может быть выполнен особенно точно и с максимально возможной достоверностью входных данных.

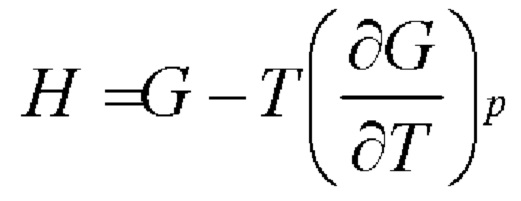

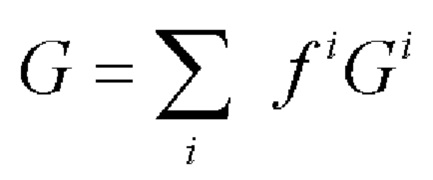

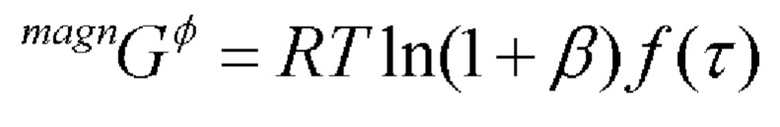

Предпочтительно в рамках модели для расчета температуры полную энтальпию рассчитывают в виде свободной молярной полной энтальпии Н прокатываемого материала посредством энергии G Гиббса при постоянном давлении р по уравнению

где Т обозначает абсолютную температуру в градусах Кельвина.

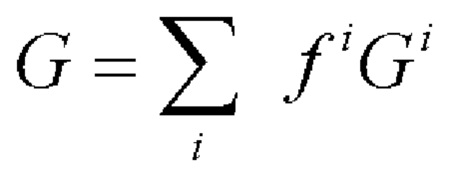

Для смеси фаз энергию G Гиббса совокупной системы предпочтительно определяют как сумму энергий Гиббса чистых фаз и долей фаз по уравнению

где f обозначает долю энергии Гиббса соответствующей фазы или соответствующей доли фазы в совокупной системе, a Gi - энергию Гиббса соответствующей чистой фазы или соответствующей фазовой доли системы.

Поскольку полная энтальпия с помощью энергий Гиббса может быть определена как входная величина при расчете температуры для почти всех металлических материалов, производимых в настоящее время во всем мире, а температуры фазового превращения могут быть определены очень точно, например, с помощью расчетных диаграмм время - температура - превращение, расчет температур может быть выполнен особенно точно и с максимально возможной достоверностью входных данных.

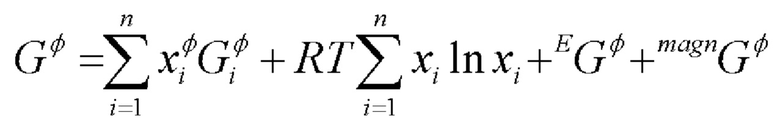

Предпочтительно прокатываемый материал состоит из стали с долями аустенитной, ферритной и жидкой фазы, причем в случае металлических полос жидкая фаза во время процесса прокатки, как правило, уже не существует. В этом случае энергию Гиббса соответствующих фаз предпочтительно определяют по следующему уравнению

где  - энергия Гиббса соответствующей фазы φ,

- энергия Гиббса соответствующей фазы φ,  - мольная доля i-го компонента соответствующей фазы φ,

- мольная доля i-го компонента соответствующей фазы φ,  - энергия Гиббса i-го компонента соответствующей фазы φ, R - общая газовая постоянная, Т - абсолютная температура в градусах Кельвина,

- энергия Гиббса i-го компонента соответствующей фазы φ, R - общая газовая постоянная, Т - абсолютная температура в градусах Кельвина,  - энергия Гиббса для неидеальной смеси, а

- энергия Гиббса для неидеальной смеси, а  - магнитная энергия системы.

- магнитная энергия системы.

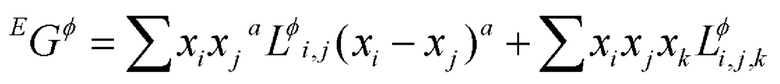

При этом энергию Гиббса  для неидеальной смеси предпочтительно определяют по уравнению

для неидеальной смеси предпочтительно определяют по уравнению

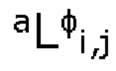

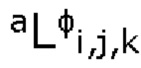

где xi - мольная доля, xj i-го компонента, xj - мольная доля j-го компонента, xk - мольная доля k-го компонента, а - поправочный член,  и

и  - параметры взаимодействия различного порядка совокупной системы, образованной прокатываемым материалом.

- параметры взаимодействия различного порядка совокупной системы, образованной прокатываемым материалом.

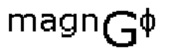

Долю магнитной энергии  предпочтительно определяют по уравнению

предпочтительно определяют по уравнению

где R - общая газовая постоянная, Т - абсолютная температура в градусах Кельвина, β - магнитный момент, а f(τ) - доля в совокупной системе в зависимости от нормированной температуры Кюри т совокупной системы, образованной прокатываемым материалом.

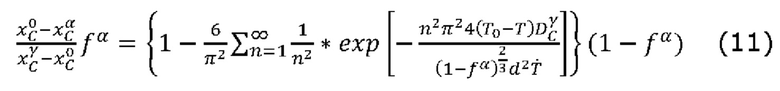

Предпочтительно кинетику превращения фаз определяют, применяя диффузионно-контролируемый подход согласно уравнению Эномото, точнее говоря, с помощью следующего уравнения:

Здесь  обозначает концентрации углерода в объеме,

обозначает концентрации углерода в объеме,  концентрации углерода на границе раздела фаз с ферритной стороны, а

концентрации углерода на границе раздела фаз с ферритной стороны, а  - концентрации углерода на границе раздела фаз с аустенитной стороны. Концентрации углерода рассчитывают по равновесным концентрациям, которые в свою очередь получаются из равновесия химических потенциалов на границах раздела фаз.

- концентрации углерода на границе раздела фаз с аустенитной стороны. Концентрации углерода рассчитывают по равновесным концентрациям, которые в свою очередь получаются из равновесия химических потенциалов на границах раздела фаз. обозначает начальную температуру фазового превращения, Т - текущую температуру прокатываемого материала, а

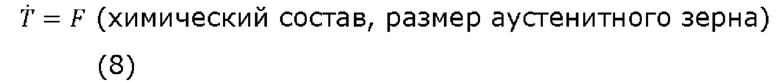

обозначает начальную температуру фазового превращения, Т - текущую температуру прокатываемого материала, а  скорость охлаждения. Начальную температуру фазового превращения предпочтительно определяют по уравнениям регрессии диаграмм время - температура - превращение.

скорость охлаждения. Начальную температуру фазового превращения предпочтительно определяют по уравнениям регрессии диаграмм время - температура - превращение.  обозначает коэффициент диффузии углерода в аустените согласно

обозначает коэффициент диффузии углерода в аустените согласно

где d - размер аустенитного зерна.

С помощью полученных таким образом температур границ раздела фаз и долей структурных составляющих с большой точностью может быть определена полная энтальпия.

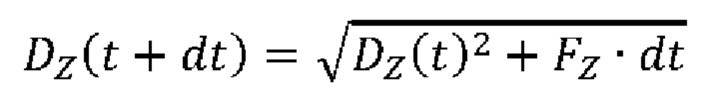

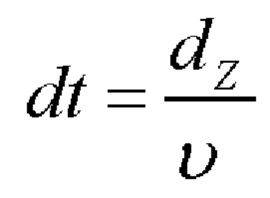

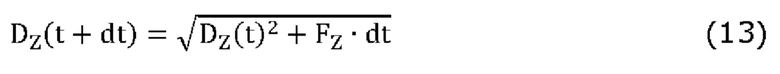

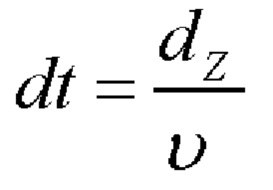

Предпочтительно в рамках модели для расчета температуры толщину окалины, образованной на прокатываемом материале по истечении временного интервала, рассчитывают по следующей расчетной формуле

с

где

Dz(t) обозначает толщину окалины, t - время, dt - временной интервал, Fz - коэффициент окалинообразования, υ - скорость подачи прокатываемого материала, a dz - длину пути, пройденного за временной интервал dt со скоростью υ.

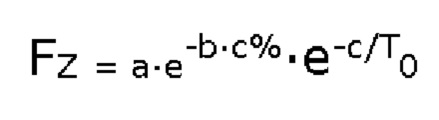

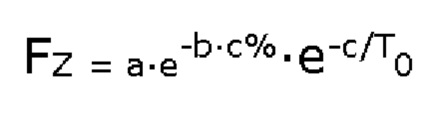

Предпочтительно коэффициент Fz окалинообразования рассчитывают в зависимости от температуры поверхности прокатываемого материала и его химического состава согласно уравнению

где  - температура поверхности прокатываемого материала, а С% - безразмерная концентрация углерода в материале прокатываемого материала, a, b и с представляют собой коэффициенты, известные из литературы; см., например, R. Viscorova, Untersuchung des

- температура поверхности прокатываемого материала, а С% - безразмерная концентрация углерода в материале прокатываемого материала, a, b и с представляют собой коэффициенты, известные из литературы; см., например, R. Viscorova, Untersuchung des  bei der

bei der  unter besonderer

unter besonderer  des Einflusses der Verzunderung, TU Clausthal, Dissertation, 2007 (Исследование теплопередачи при охлаждении разбрызгиваемой водой с особым учетом влияния окалинообразования). Приведенное выше уравнение для определения коэффициента окалинообразования дает особенно хорошие результаты для металла, в частности стали, с небольшим содержанием кремния, в частности менее 2% масс. В этом случае коэффициенты, составляют, например: а=9,8*107, b=2,08, с=17780.

des Einflusses der Verzunderung, TU Clausthal, Dissertation, 2007 (Исследование теплопередачи при охлаждении разбрызгиваемой водой с особым учетом влияния окалинообразования). Приведенное выше уравнение для определения коэффициента окалинообразования дает особенно хорошие результаты для металла, в частности стали, с небольшим содержанием кремния, в частности менее 2% масс. В этом случае коэффициенты, составляют, например: а=9,8*107, b=2,08, с=17780.

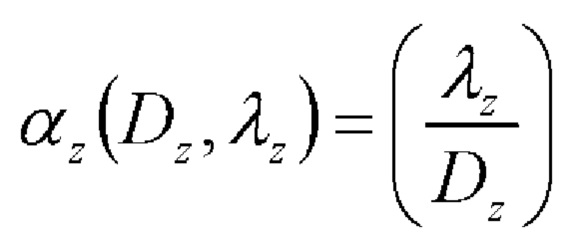

Коэффициент теплопередачи окалины предпочтительно учитывают согласно уравнению

где  коэффициент теплопередачи окалины,

коэффициент теплопередачи окалины,  - толщина окалины, а

- толщина окалины, а  - коэффициент теплопроводности окалины.

- коэффициент теплопроводности окалины.

Указанная выше задача решается также благодаря управляющему устройству для управления охлаждающим устройством, выполненным с возможностью регулирования температуры прокатываемого материала, предпочтительно металлической полосы, проходящего через охлаждающее устройство вдоль направления подачи. Управляющее устройство выполнено с возможностью осуществления способа согласно приведенному выше описанию.

С этой целью управляющее устройство может быть выполнено локально или децентрализовано. Например, управляющее устройство может содержать множество вычислительных устройств, осуществляющих связь друг с другом посредством сети. Управляющее устройство поддается гибкой и не требующей больших затрат адаптации, например, посредством соответствующего программирования.

Признаки, технические эффекты, преимущества и примеры осуществления, описанные в отношении способа, аналогичным образом действуют в отношении управляющего устройства.

Несмотря на то, что приведенные выше конкретные примеры исходят из металлической полосы из стали, изобретение также применимо ко многим другим видам металлических материалов, например, к алюминиевым, никелевым или медным сплавам, а также к прокатываемым материалам других геометрий.

Дополнительные преимущества и признаки настоящего изобретения станут очевидными из последующего описания предпочтительных вариантов осуществления. Описанные в нем признаки могут быть осуществлены отдельно или в сочетании с одним или множеством вышеизложенных признаков, поскольку указанные признаки не противоречат друг другу. Ниже приводится описание предпочтительных примеров осуществления со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

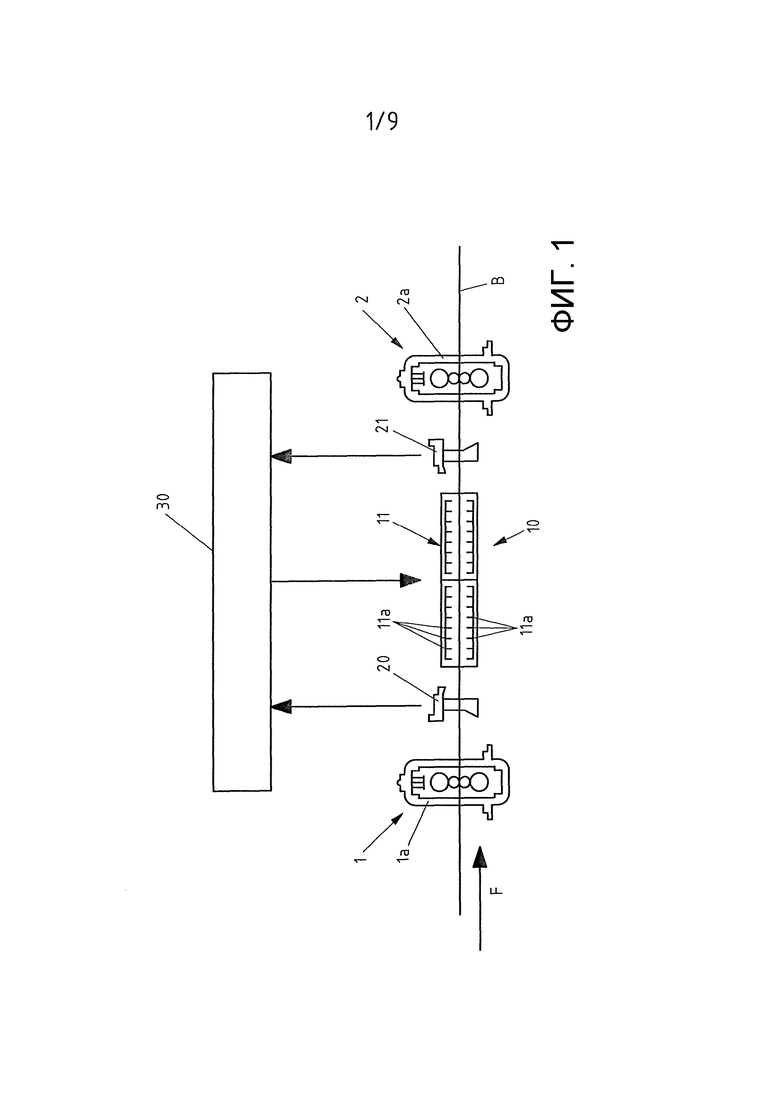

Фиг. 1 представляет собой схематическое представление охлаждающего устройства, расположенного между черновой прокатной линией и чистовой прокатной линией.

Фиг. 2 представляет собой диаграмму, показывающую для чистого железа энергию Гиббса как функцию температуры.

Фиг. 3 представляет собой диаграмму, показывающую кривую полной энтальпии по Гиббсу для низкоуглеродистой стали при известных границах раздела фаз.

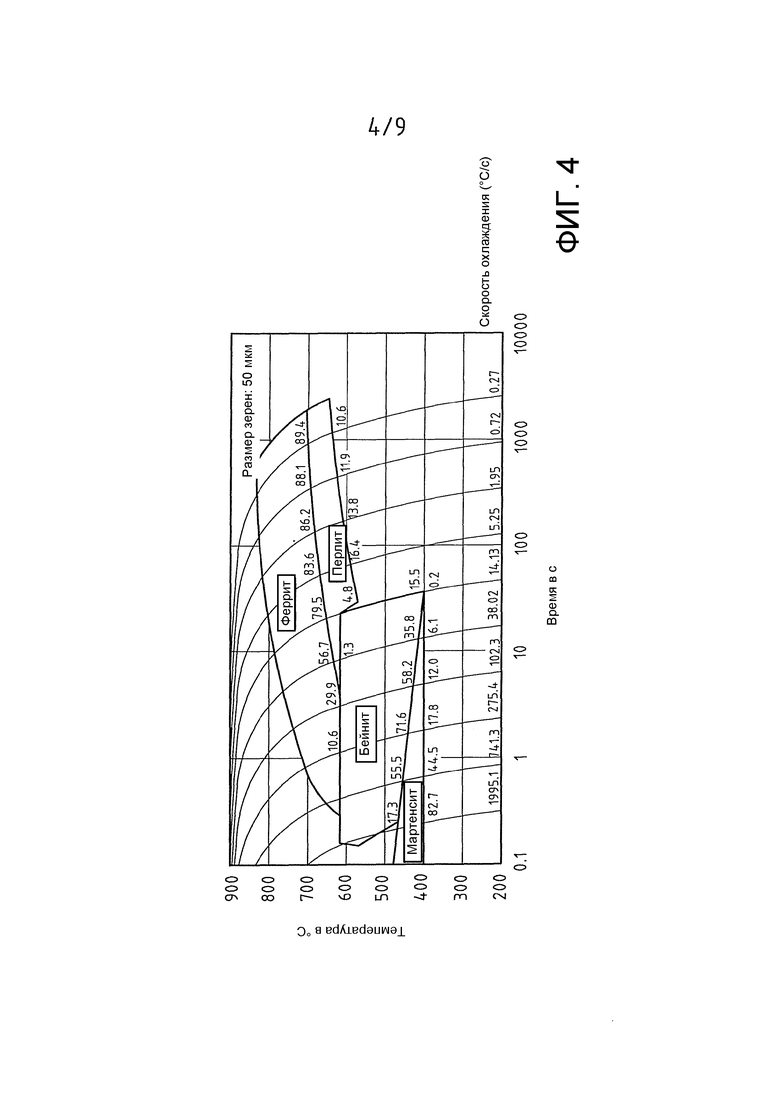

Фиг. 4 представляет собой диаграмму время - температура -превращение, определенную с помощью уравнений регрессии.

Фиг. 5 представляет собой диаграмму, показывающую толщину окалины как функцию продолжительности окалинообразования при различной температуре поверхности.

Фиг. 6 представляет собой диаграмму, показывающую для различного содержания углерода толщину окалины как функцию длины прокатного стана.

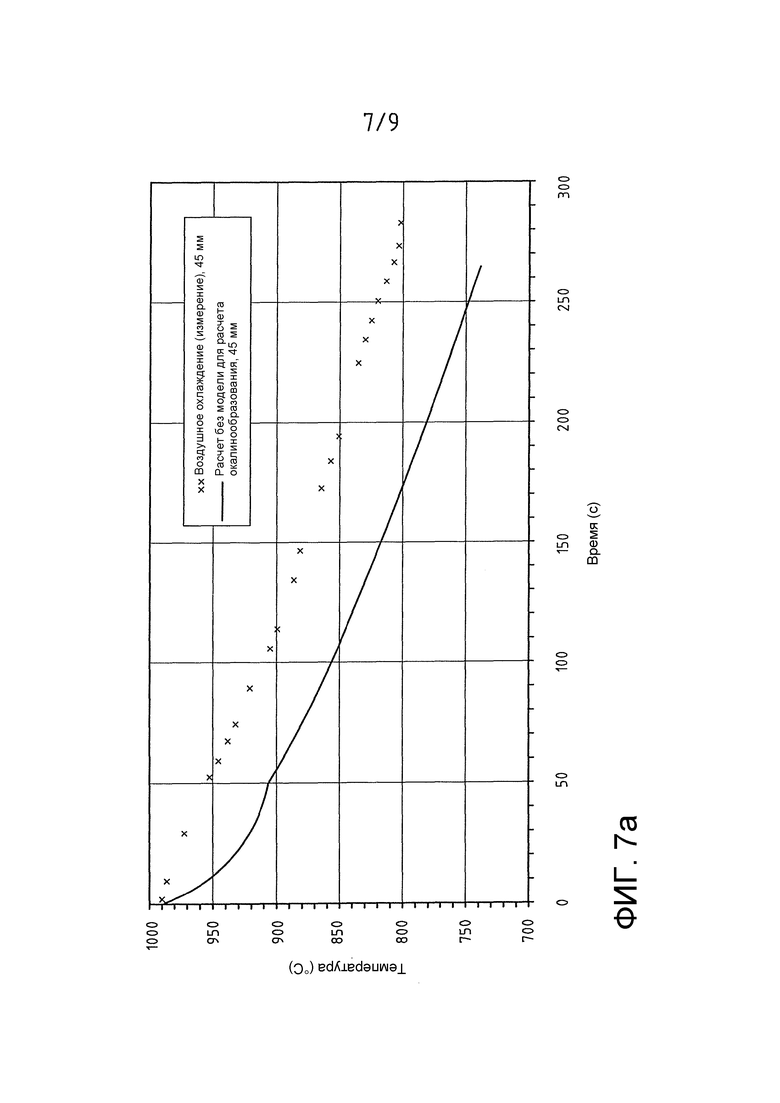

Фиг. 7а представляет собой диаграмму, в качестве примера показывающую изменение расчетной и измеренной температуры как функцию времени без учета влияния окалины.

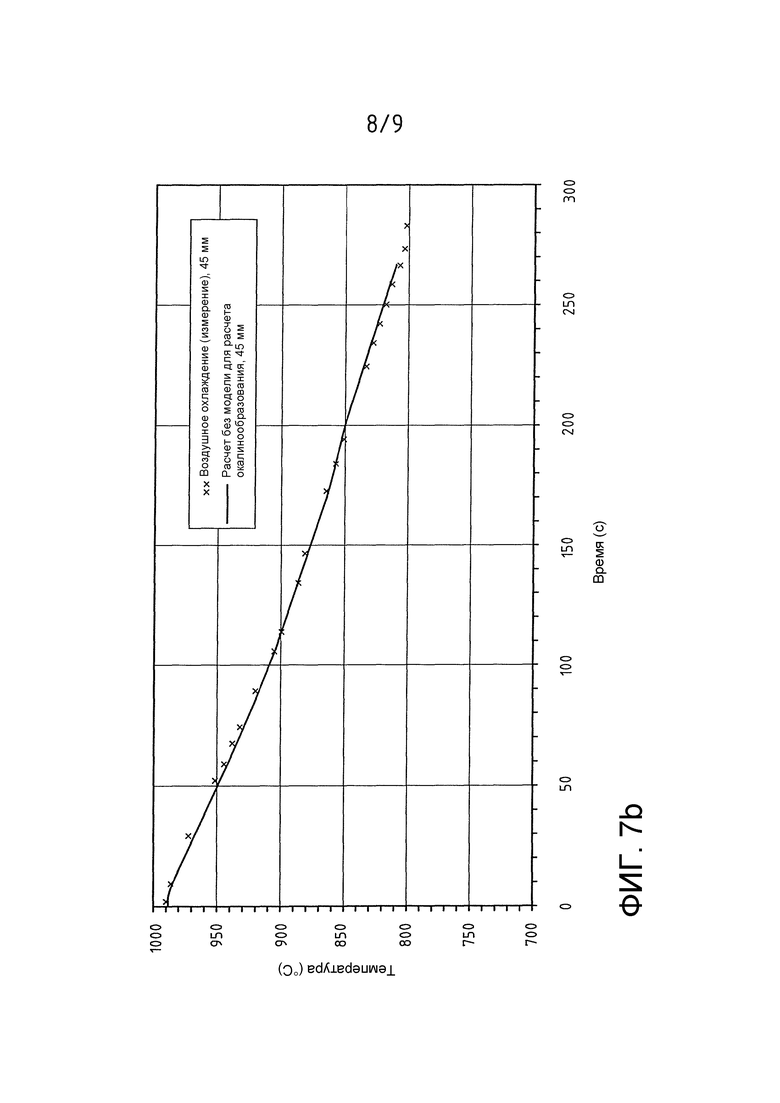

Фиг. 7b представляет собой диаграмму, в качестве примера показывающую изменение расчетной и измеренной температуры как функцию времени с учетом влияния окалины.

Фиг. 8 представляет собой схему последовательности операций, в качестве примера показывающую ход процесса регулирования охлаждающего устройства согласно фиг.1.

Осуществление изобретения

Ниже при помощи чертежей описываются предпочтительные примеры осуществления. При этом одинаковые, аналогичные или одинаково функционирующие элементы обозначены идентичными ссылочными знаками и, чтобы избежать избыточности, подробное описание этих элементов частично опущено.

Фиг. 1 представляет собой схематическое представление охлаждающего устройства 10, в данном примере осуществления выполненного в виде так называемого охладителя черновой полосы и расположенного между черновой прокатной линией 1 и чистовой прокатной линией 2.

Черновая прокатная линия 1 и чистовая прокатная линия 2 каждая имеет одну или множество прокатных клетей 1а, 2а для прокатки прокатываемого материала, транспортируемого через прокатный стан вдоль направления F подачи. Ниже в описании в качестве прокатываемого материала используется металлическая полоса В. Черновая прокатная линия 1 предпочтительно служит для прокатки сляба, например, поступающего из установки для непрерывного литья заготовок, в раскат. После прохождения через охлаждающее устройство 10 раскат посредством чистовой прокатной линии 2 начисто прокатывается до желательной конечной толщины.

Готовый лист, раскат и все промежуточные продукты подпадают под название "металлическая полоса". Название "металлическая полоса" также охватывает все подходящие для прокатки металлы и сплавы в листовой форме, в частности сталь и цветные металлы, такие, как например, алюминиевые и никелевые сплавы.

На фиг. 1 в качестве примера показана последняя прокатная клеть 1а черновой прокатной линии 1 и первая прокатная клеть 2а чистовой прокатной линии 2. При этом все пространственные соотношения, такие как "перед", "за", "первый", "последний" и т.д., указаны по отношению к направлению F подачи.

Охлаждающее устройство 10 содержит узел 11 сопел с множеством сопел 11а. Узел 11 сопел определяет участок охлаждения, на котором целенаправленно охлаждают металлическую полосу В, и который предпочтительно начинается непосредственно за черновой прокатной линией 1 и заканчивается непосредственно перед чистовой прокатной линией 2. Однако следует отметить, что в области между черновой прокатной линией 1 и чистовой прокатной линией 2 вполне могут быть установлены и другие агрегаты, такие, как например, окалиноломатель, ножницы и т.п.

Узел 11 сопел содержит гидравлическую систему с насосом (насосами), распределительной линией (распределительными линиями), клапаном (клапанами) и т.п., на фиг. 1 подробно не показанными, выполненную с возможностью снабжения сопел 11а текучей охлаждающей средой, предпочтительно водой или водной смесью. Сопла 11а выполнены с возможностью разбрызгивания охлаждающей среды на металлическую полосу В, в частности на обе поверхности полосы. С этой целью сопла 11а расположены и ориентированы соответствующим образом, чтобы подавать на металлическую полосу В изменяющееся количество охлаждающей среды, предпочтительно на участках вдоль участка охлаждения.

Для обеспечения возможности целенаправленного регулирования холодопроизводительности на участке охлаждения, как подробно объясняется ниже, между черновой прокатной линией 1 и чистовой прокатной линией 2 предпочтительно расположено одно или множество устройств 20, 21 для измерения температуры. В данном примере первое устройство 20 для измерения температуры находится непосредственно за черновой прокатной линией 1, а второе устройство 21 для измерения температуры - непосредственно перед чистовой прокатной линией 2. Разумеется, на участке охлаждения, в черновой прокатной линии 1 и/или в чистовой прокатной линии 2 могут быть предусмотрены альтернативные или дополнительные устройства для измерения температуры, а также возможные датчики для определения других физических величин, таких, как например, скорость подачи металлической полосы В. Устройства 20 для измерения температуры предпочтительно работают бесконтактно и, как правило, выполнены таким образом, что они по существу определяют температуру поверхности металлической полосы В. Поскольку температура поверхности в одной или множестве точек между черновой прокатной линией 1 и чистовой прокатной линией 2 известна, при необходимости от устройств 20, 21 для измерения температуры можно отказаться.

Данные измерений устройств 20, 21 для измерения температуры и возможных дополнительных датчиков с использованием проводов или беспроводной связи передают в управляющее устройство 30, где их продолжают обрабатывать с помощью физической модели, чтобы в результате этого получить регулируемые величины для управления охлаждающим устройством 10. Команды управления также с использованием проводов или беспроводной связи передают в соответствующие исполнительные устройства охлаждающего устройства 10, такие, как например, насосы и/или клапаны, благодаря чему холодопроизводительность охлаждающего устройства 10 может быть изменена во времени и/или пространстве вдоль участка охлаждения, чтобы с максимально возможной точностью довести металлическую полосу В до температуры, необходимой для чистовой прокатной линии 2.

Следует заметить, что показанная выше конструкция прокатного стана приведена только в качестве примера. Так, описанное здесь регулирование процесса может быть применено для охлаждающих устройств любого типа, задача которых состоит в целенаправленном охлаждении металлического продукта, в частности прокатываемого материала, до желательной конечной температуры. Таким образом, расположение охлаждающего устройства 10 не ограничено тем случаем, когда оно расположено после черновой прокатной линии 1 с прокатными клетями 1а или в частности между черновой прокатной клетью 1 и чистовой прокатной линией 2. Охлаждающее устройство 10 также может быть расположено, например, между двумя прокатными клетями 1а черновой прокатной линии 1 или между двумя прокатными клетями 2а чистовой прокатной линии 2.

Поскольку температуры внутри металлической полосы В измерены быть не могут, для определения указанных температур применяют физическую модель. С помощью указанной модели посредством программы для расчета температуры может быть определено распределение температуры в металлической полосе B в зависимости от условий процесса.

Сначала задают модель и основные положения программы для расчета температуры. Затем представляют примерный ход процесса регулирования охлаждающего устройства 10.

Основная задача программы для расчета температуры относится к расчету температуры раската, т.е. распределению температуры в металлической полосе B в момент поступления в охлаждающее устройство 10, которая перед этим могла пройти через черновую прокатную линию 1. Расчет осуществляют предпочтительно методом конечных разностей. С этой целью металлическую полосу В математически разлагают на тонкие полосы. Краевые условия формулируют с учетом размеров зон охлаждения охлаждающего устройства 10, расхода и температуры охлаждающей среды и температуры окружающей среды.

Кроме того, в расчет распределения температуры также включают параметры процесса, такие, как например, скорость движения полосы и температура поверхности полосы, а также толщина и/или химический состав металлической полосы В, и поэтому при изменении их непосредственно и немедленно включают в расчет. Результатом является распределение температуры в металлической полосе В.

Основой расчета температуры является уравнение нестационарного теплового баланса, см. приведенное ниже уравнение (1), в котором учитываются тепловые краевые условия и закон Фурье, согласно которому тепловой поток устанавливается в направлении температурного градиента в зависимости от теплопроводности λ. В уравнение входит плотность ρ и энтальпия Н материала. Энергия, выделяющаяся при превращении, может быть объединена с теплоемкостью для получения полной энтальпии Н. Пусть s обозначает координату положения вдоль направления толщины, Т - расчетную температуру. В таком случае справедливо следующее (см. Miettinen, S. Louhenkilpi; 1994; "Calculation of Thermophysical Properties of Carbon and Low Alloyed Steels for Modeling of Solidifaction Processes" - Расчет теплофизических свойств углеродистых и низколегированных сталей для моделирования процессов твердения):

В качестве входных величин, необходимых для расчета распределения температуры, особенно важны теплопроводность λ и полная энтальпия Н, поскольку указанные величины в значительной мере влияют на результат расчета температуры. Теплопроводность λ является функцией температуры, химического состава и доли фазы, для чистых фаз она может быть определена экспериментально. Однако энтальпию Н измерить невозможно, и она может быть только неточно описана посредством приближенных уравнений для определенных химических составов металлической полосы В. Поэтому возможное численное решение указанного выше дифференциального уравнения (1) может привести только к неточным результатам расчета температуры. Энергию, поступающую снаружи или выделяющуюся (теплопередача путем конвекции), учитывают в тепловых краевых условиях.

Для повышения точности расчета стремятся определить кривую полной энтальпии с максимально точными границами раздела фаз. Для этого по энергии Гиббса согласно следующему уравнению рассчитывают молярную энтальпию системы, в данном случае металлической полосы В.

Здесь Н обозначает молярную энтальпию системы, G - молярную энергию Гиббса совокупной системы, а Т - абсолютную температуру в градусах Кельвина. Для смеси фаз энергия Гиббса совокупной системы может быть рассчитана по энергиям Гиббса чистых фаз и их долей фаз согласно следующему уравнению:

Здесь  обозначает долю фазы φ, а

обозначает долю фазы φ, а  - молярную энергию Гиббса указанной фазы φ. Для аустенитной, ферритной и жидкой фазы энергия Гиббса рассчитывают по следующим уравнениям:

- молярную энергию Гиббса указанной фазы φ. Для аустенитной, ферритной и жидкой фазы энергия Гиббса рассчитывают по следующим уравнениям:

В уравнении (4) члены соответствуют энергии отдельного элемента, доле для идеальной смеси, а также доле для неидеальной смеси (уравнение (5), и магнитной энергии (уравнение (6).

Вдаваясь в подробности,  обозначает энергию Гиббса фазы φ,

обозначает энергию Гиббса фазы φ,  - мольную долю i-го компонента соответствующей фазы φ,

- мольную долю i-го компонента соответствующей фазы φ,  - энергию Гиббса i-го компонента соответствующей фазы φ, R - общую газовую постоянную, Т - абсолютную температуру в градусах Кельвина,

- энергию Гиббса i-го компонента соответствующей фазы φ, R - общую газовую постоянную, Т - абсолютную температуру в градусах Кельвина,  энергию Гиббса для неидеальной смеси,

энергию Гиббса для неидеальной смеси,  - магнитную энергию системы, а - поправочный член, а

- магнитную энергию системы, а - поправочный член, а  и

и  - параметры взаимодействия различного порядка совокупной системы, образованной металлической полосой В. Кроме того, β обозначает магнитный момент, а f(τ) - долю в совокупной системе в зависимости от нормированной температуры Кюри т совокупной системы, образованной металлической полосой В.

- параметры взаимодействия различного порядка совокупной системы, образованной металлической полосой В. Кроме того, β обозначает магнитный момент, а f(τ) - долю в совокупной системе в зависимости от нормированной температуры Кюри т совокупной системы, образованной металлической полосой В.

Параметры членов уравнений (6) - (8) могут получить, например, из банка данных и использовать для определения энергий Гиббса, например, состава стали металлической полосы В. С помощью математического вывода отсюда получают полную энтальпию указанного состава стали.

Фиг. 2 представляет собой диаграмму, показывающую энергию Гиббса как функцию температуры для чистого железа. Из фиг. 2 видно, что отдельные фазы - феррит, аустенит и жидкая фаза - в характеристической области температур принимают минимальное значение, при котором указанные фазы стабильны.

Таким образом, в принципе фазовая диаграмма может быть составлена для каждого состава стали. С помощью энергий Гиббса точно определяют соответствующие фазовые переходы и показывают стабильные доли фаз.

Такая фазовая диаграмма верна для равновесного состояния. Однако поскольку процесс прокатки в сочетании с процессом охлаждения представляет собой не равновесное состояние, а динамический процесс, температуры фазового превращения должны быть рассчитаны и в динамическом случае. В охлаждающем устройстве 10, например, достигается скорость охлаждения, составляющая от 5 до 20°С/с, в случае стали - от 5 до 10°С/с. Для таких и более сильных охлаждений температуры фазового перехода уже не могут быть получены из соответствующей равновесной диаграммы. Поэтому используют так называемые диаграммы время - температура превращение.

На фиг. 3 показана кривая полной энтальпии по Гиббсу для низкоуглеродистой стали при известных границах раздела фаз.

Температуры фазового превращения определяют методом регрессии. При этом коэффициенты регрессии предпочтительно берут из множества различных диаграмм время - температура - превращение. Для металлической полосы В из стали уравнения имеют следующий вид:

точнее:

Здесь  обозначает температуры превращения, при которых образуются структуры феррита, перлита, бейнита или мартенсита, или

обозначает температуры превращения, при которых образуются структуры феррита, перлита, бейнита или мартенсита, или

прекращается образование перлита.  и

и  обозначают максимальную скорость охлаждения, при которой происходит образование феррита или перлита, независимо от того, содержит ли структура 100% феррита и перлита, или же происходит образование 20, 80 или 100% мартенсита. В уравнениях (9) и (10) ai, bij и ci обозначают постоянные регрессии, а Ci, Cj - концентрации отдельных элементов в массовых процентах. n обозначает число учитываемых составляющих химического состава металлической полосы В. М обозначает размер зерен по шкале ASTM (American Society of Testing Materials - Американское общество по испытанию материалов) и может принимать значения в пределах от 1 до 10. С помощью указанных параметров может быть построена диаграмма время - температура - превращение.

обозначают максимальную скорость охлаждения, при которой происходит образование феррита или перлита, независимо от того, содержит ли структура 100% феррита и перлита, или же происходит образование 20, 80 или 100% мартенсита. В уравнениях (9) и (10) ai, bij и ci обозначают постоянные регрессии, а Ci, Cj - концентрации отдельных элементов в массовых процентах. n обозначает число учитываемых составляющих химического состава металлической полосы В. М обозначает размер зерен по шкале ASTM (American Society of Testing Materials - Американское общество по испытанию материалов) и может принимать значения в пределах от 1 до 10. С помощью указанных параметров может быть построена диаграмма время - температура - превращение.

На фиг. 4 показана примерная диаграмма время - температура -превращение для низкоуглеродистого материала, определенная посредством указанных уравнений регрессии.

Кинетика превращения между отдельными фазами может быть описана путем диффузионно-контролируемого подхода с помощью уравнения Эномото следующим образом:

Здесь  обозначает концентрации углерода в объеме,

обозначает концентрации углерода в объеме,  концентрации углерода на границе раздела фаз с ферритной стороны, а

концентрации углерода на границе раздела фаз с ферритной стороны, а  - концентрации углерода на границе раздела фаз с аустенитной стороны. Концентрации углерода рассчитывают по равновесным концентрациям, которые в свою очередь получаются из равновесия химических потенциалов на границах раздела фаз.

- концентрации углерода на границе раздела фаз с аустенитной стороны. Концентрации углерода рассчитывают по равновесным концентрациям, которые в свою очередь получаются из равновесия химических потенциалов на границах раздела фаз.  обозначает начальную температуру фазового превращения, Т - текущую температуру металлической полосы В, в данном случае раската из стали, а

обозначает начальную температуру фазового превращения, Т - текущую температуру металлической полосы В, в данном случае раската из стали, а  - скорость охлаждения. Начальную температуру фазового превращения определяют по уравнению регрессии диаграммы время -температура - превращение.

- скорость охлаждения. Начальную температуру фазового превращения определяют по уравнению регрессии диаграммы время -температура - превращение.  обозначает коэффициент диффузии углерода в аустените согласно

обозначает коэффициент диффузии углерода в аустените согласно

где d - размер аустенитного зерна.

С помощью полученных таким образом температур границ раздела фаз и долей структурных составляющих может быть определена полная энтальпия. Уравнение теплопроводности Фурье наряду с энтальпией включает в себя теплопроводность, зависящую от температуры и фазы, и плотность. Указанные значения, зависящие от материала, определяют посредством уравнений регрессии для каждой структурной фазы металлической полосы В.

Знание указанных параметров материала является важным для точного расчета температуры и регулирования количеств охлаждающей среды, применяемых, т.е. разбрызгиваемых, в охлаждающем устройстве 10.

При высоких температурах на поверхности металлической полосы В происходит окалинообразование, усиливающееся вследствие длительных выдержек и пауз во время процесса пластического деформирования металлической полосы В. Образующийся слой окалины уменьшает теплоотдачу металлической полосы В путем излучения. При расчете распределения температуры в металлической полосе В учитывают указанную уменьшенную теплоотдачу в окружающую среду, получающуюся из-за слоя окалины. Для этого необходимо определение образующегося слоя окалины, которое может быть осуществлено следующим образом.

Прирост толщины Dz во временном интервале dt рассчитывают согласно следующему уравнению

где Dz(t) - обозначает толщину окалины в момент времени t, Fz -коэффициент окалинообразования, a dt - продолжительность окалинообразования. При этом "продолжительность окалинообразования" обозначает временной интервал между двумя расчетными точками в продольном направлении металлической полосы В. Таким образом, продолжительность окалинообразования может быть задана в виде  , где v - скорость подачи металлической полосы В, которая известна и/или может быть измерена. Переменная dz обозначает путь, пройденный за время dt. Коэффициент Fz окалинообразования в зависимости от температуры поверхности металлической полосы В и химического состава ее материала (сталь) рассчитывают с помощью уравнения

, где v - скорость подачи металлической полосы В, которая известна и/или может быть измерена. Переменная dz обозначает путь, пройденный за время dt. Коэффициент Fz окалинообразования в зависимости от температуры поверхности металлической полосы В и химического состава ее материала (сталь) рассчитывают с помощью уравнения

где  обозначает температуру поверхности металлической полосы В, а С% - безразмерную концентрацию углерода в материале, a, b и с представляют собой коэффициенты, известные из литературы; см., например, R. Viscorova, Untersuchung des

обозначает температуру поверхности металлической полосы В, а С% - безразмерную концентрацию углерода в материале, a, b и с представляют собой коэффициенты, известные из литературы; см., например, R. Viscorova, Untersuchung des  bei der

bei der  unter besonderer

unter besonderer  des Einflusses der Verzunderung, TU Clausthal, Dissertation, 2007 (Исследование теплопередачи при охлаждении разбрызгиваемой водой с особым учетом влияния окалинообразования).

des Einflusses der Verzunderung, TU Clausthal, Dissertation, 2007 (Исследование теплопередачи при охлаждении разбрызгиваемой водой с особым учетом влияния окалинообразования).

Приведенное выше уравнение (14) дает особенно хорошие результаты для металла, в частности стали, с небольшим содержанием кремния, в частности менее 2% масс. В этом случае коэффициенты, составляют, например: а=9,8*107, b=2,08, с=17780.

Фиг. 5 представляет собой диаграмму, показывающую толщину окалины как функцию продолжительности окалинообразования при различной температуре поверхности. Фиг. 6 представляет собой диаграмму, показывающую толщину окалины как функцию длины прокатного стана для различного содержания углерода.

Таким образом, окалинообразование сильно зависит от химического состава, в частности от содержания углерода в материале. При низком содержании углерода образуется больше окалины, чем при более высоком содержании углерода. Так, чистое железо покрывается окалиной сильнее, чем сталь с более высоким содержанием углерода. Кроме того, рост окалины наряду с зависимостью от продолжительности окалинообразования также сильно зависит от температуры поверхности металлической полосы В. Слой окалины препятствует теплоотдаче металлической полосы В.

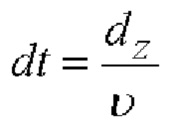

Коэффициент теплопроводности окалины зависит от температуры. Таблица 1 содержит примерные значения коэффициента теплопроводности лямбда (λ) при различных температурах, во-первых, для слоя окалины, а во-вторых, для материала из стали:

Коэффициент теплопроводности слоя окалины значительно меньше коэффициента теплопроводности стального материала. Коэффициент теплопередачи окалины определен следующим образом:

Здесь  обозначает коэффициент теплопередачи окалины,

обозначает коэффициент теплопередачи окалины,  - толщину окалины, а

- толщину окалины, а  - коэффициент теплопроводности окалины.

- коэффициент теплопроводности окалины.

С помощью коэффициента теплопередачи окалины посредством теплового баланса могут рассчитать температуру  поверхности слоя окалины, а по ней определить тепловое излучение металлической полосы B в окружающую среду. Таким образом, слой окалины уменьшает охлаждение металлической полосы В.

поверхности слоя окалины, а по ней определить тепловое излучение металлической полосы B в окружающую среду. Таким образом, слой окалины уменьшает охлаждение металлической полосы В.

Точное знание поведения слоя окалины важно для правильного расчета изменения температуры в охлаждающем устройстве 10.

Фиг. 7а представляет собой диаграмму, в качестве примера показывающую изменение расчетной и измеренной температуры как функцию времени без учета влияния окалины. На указанной диаграмме видно большое отклонение между измерением и расчетом. В отличие от этого фиг. 7b показывает изменение расчетной и измеренной температуры как функцию времени с учетом влияния окалины. Здесь видно хорошее соответствие между расчетом и экспериментом.

Ниже при помощи схемы последовательности операций по фиг. 8 описывается приведенный в качестве примера ход процесса для применения модели, т.е. для определения распределения температуры в металлической полосе В и для регулирования или, соответственно, управления охлаждающим устройством 10.

Входные или регулируемые величины модели представляют собой температуры поверхности металлической полосы В, определяемые посредством устройств 20, 21 для измерения температуры. При задании температуры поверхности в качестве заданного значения на выходе охлаждающего устройства 10 модель для расчета температуры рассчитывает в управляющем устройстве 30 расход охлаждающей воды, необходимый для достижения желательной температуры поверхности металлической полосы В, проходящей через охлаждающее устройство 10. Расчетные значения распределения температуры в металлической полосе В видны немедленно и могут быть использованы для управления и/или регулирования охлаждающего устройства 10 и, при необходимости, расположенной за ними чистовой прокатной линии 2 прокатного стана. Значения для температурного распределения актуализируются при каждом новом или, соответственно, итеративном вычислении.

Вначале на первом этапе А1 осуществляют подготовку процесса, включающую: расчет энергии Гиббса и кривой энтальпии для каждой фазы и каждой температуры; определение коэффициента окалинообразования; составление диаграммы время - температура -превращение; и определение по уравнениям регрессии коэффициента теплопроводности и плотности для всех чистых фаз как функции температуры.

Затем на этапе А2 создают сеть расчета для текущей геометрии полосы (ширина полосы и толщина полосы).

На следующем этапе A3 определяют начальные условия для последующей итерации. Так, температуру Т заготовки или, соответственно, прокатываемого материала за черновой прокатной линией 1 для всех узловых точек расчета устанавливают на начальное значение Т0. Толщину окалины устанавливают на 0 мм, а среднюю скорость охлаждения, например, на 5 К/с в качестве значения по умолчанию.

На этапе А4 начинается итерация, включающая в себя: определение по диаграмме время - температура - превращение границ раздела фаз и долей структурных составляющих для текущей средней скорости охлаждения; расчет энтальпии как функции температуры по энтальпиям чистых фаз и распределению фаз; и расчет коэффициентов теплопроводности и плотностей по чистым фазам и распределению фаз.

На этапе А5 по текущей температуре Т в узловой точке определяют энтальпию Н для всех узловых точек расчета.

На этапе А6 численно решают уравнение (1) для расчета изменения во времени общей кривой энтальпии и температуры.

Затем на этапе F1 определяют отклонение заданного значения от фактического значения температуры поверхности и сравнивают его с пороговым значением или, соответственно, допуском (например, ±2°С). Если отклонение лежит в пределах допуска ("да"), то на этапе А8 осуществляют следующий шаг итерации. Если отклонение лежит вне допуска ("нет"), перед следующим шагом итерации согласно А8 осуществляют согласование/изменение режима работы охлаждающего устройства 10, предпочтительно согласования расхода охлаждающей среды через сопла 11а.

Благодаря описанному здесь способу посредством регулирования охлаждающего устройства 10 во время прокатки без пауз могут устанавливать оптимальную температуру металлической полосы В на входе в чистовую прокатную линию 2. В зависимости от применения, т.е. в зависимости от протекающего процесса пластического деформирования, это означает предотвращение ненужного снижения производительности. С помощью охлаждающего устройства 10, в частности в качестве охладителя черновой полосы, уменьшаются поверхностные дефекты из-за окалинообразования.

Модель для расчета температуры и его реализация в качестве способа или в управляющем устройстве 30 делает возможным расчет с более высокой точностью распределения температуры внутри металлической полосы B в охлаждающем устройстве 10, благодаря чему в охлаждающем устройстве 10 может быть установлен и контролироваться зависящий от материала оптимальный расход охлаждающей среды, предпочтительно воды. Поскольку полная энтальпия с помощью энергий Гиббса может быть определена как входная величина при расчете температуры для почти всех материалов, производимых в настоящее время во всем мире, а температуры фазового превращения могут быть определены очень точно с помощью расчетных диаграмм время - температура - превращение, расчет температур может быть выполнен особенно точно и с максимально возможной достоверностью входных данных.

Кроме того, предлагаемый способ делает возможной гомогенизацию неравномерностей температуры в металлической полосе В (раскате) по длине и/или ширине посредством определенно устанавливаемой холодопроизводительности охлаждающего устройства 10.

Способ также принимает во внимание окалинообразование и содержит расчет толщины слоя окалины на металлической полосе В, благодаря чему оптимизируют расчет теплоотдачи металлической полосы В перед охлаждением и после охлаждения.

Данные, рассчитанные для регулирования охлаждающего устройства 10 (например, средняя объемная температура, размер зерен и т.п.) могут быть переданы в предварительно заданную модель возможной последующей чистовой прокатной линии 2.

Посредством описанного здесь способа необходимый для охлаждения расход охлаждающей среды в охлаждающем устройстве 10 определяют и регулируют таким образом, что точно достигают температуры продукта на входе, необходимой на входе чистовой прокатной линии 2. Кроме того, для увеличения скорости прокатки и, следовательно, повышения производительности могут целенаправленно применить низкие температуры продукта на входе.

Несмотря на то, что многие из указанных в настоящем описании признаков и численных примеров относятся к металлической полосе В из стали, они охватывают все виды соответствующих металлических полос В, например, из алюминиевого, никелевого или медного сплава. К металлическим полосам В, выполненным из таких материалов, также применима описанная в настоящем описании модель, а также ее применение в качестве способа и в управляющем устройстве 30.

Там, где это применимо, все отдельные признаки, показанные в примерах осуществления, могут комбинироваться друг с другом и/или взаимозаменяться без выхода за рамки объема изобретения.

Перечень условных обозначений

1 черновая прокатная линия

1а прокатная клеть

2 чистовая прокатная линия

2а прокатная клеть

10 охлаждающее устройство

11 узел сопел

11а сопло

20 устройство для измерения температуры

21 устройство для измерения температуры

30 управляющее устройство

В металлическая полоса

F направление подачи.

Изобретение относится к управлению охлаждающим устройством, выполненным с возможностью регулирования температуры прокатываемого материала, проходящего через охлаждающее устройство. Осуществляют определение полной энтальпии системы, образованной прокатываемым материалом. Осуществляют определение меры окалинообразования, предпочтительно содержащей коэффициент окалинообразования, зависящий от химического состава и температуры поверхности прокатываемого материала. Обеспечивают расчет распределения температуры и/или средней температуры в прокатываемом материале на основе модели для расчета температуры, в которую входит определенная полная энтальпия и мера окалинообразования. Осуществляют установку холодопроизводительности охлаждающего устройства с учетом расчетного распределения температуры и/или средней температуры в прокатываемом материале. В результате обеспечивается точное прогнозирование и регулирование температуры прокатываемого материала. 2 н. и 12 з.п. ф-лы, 8 ил., 1 табл.

1. Способ управления охлаждающим устройством (10), выполненным с возможностью регулирования температуры прокатываемого материала, предпочтительно металлической полосы (В), проходящего через охлаждающее устройство (10) вдоль направления (F) подачи, причем охлаждающее устройство (10) предпочтительно расположено перед линией прокатного стана, включающий:

определение полной энтальпии системы, образованной прокатываемым материалом;

определение меры окалинообразования, предпочтительно содержащей коэффициент окалинообразования, зависящий от химического состава и температуры поверхности прокатываемого материала;

расчет распределения температуры и/или средней температуры в прокатываемом материале на основе модели для расчета температуры, в которую входит определенная полная энтальпия и мера окалинообразования; и

установку холодопроизводительности охлаждающего устройства (10) с учетом расчетного распределения температуры и/или средней температуры в прокатываемом материале.

2. Способ по п. 1, отличающийся тем, что полную энтальпию прокатываемого материала рассчитывают по сумме свободных молярных энтальпий всех имеющихся в прокатываемом материале чистых фаз и/или долей фаз.

3. Способ по п. 1 или 2, отличающийся тем, что модель для расчета температуры основана на уравнении неустановившегося теплового баланса, предпочтительно на дифференциальном уравнении в частных производных, связывающем пространственное распределение температуры в прокатываемом материале с временным развитием полной энтальпии.

4. Способ по одному из пп. 1-3, отличающийся тем, что последовательность, включающую определение полной энтальпии, расчет распределения температуры и/или средней температуры, а также установку холодопроизводительности, выполняют итеративно, так что осуществляют приближение к желательному распределению температуры и/или средней температуре в прокатываемом материале.

5. Способ по одному из пп. 1-4, отличающийся тем, что установку холодопроизводительности охлаждающего устройства (10) осуществляют таким образом, что холодопроизводительность изменяют при условии, что расчетное распределение температуры или его значение температуры, предпочтительно средняя температура или температура поверхности, отклоняется от соответствующего заданного значения на величину допуска или более, а в противном случае холодопроизводительность не изменяют.

6. Способ по одному из пп. 1-5, отличающийся тем, что охлаждающее устройство (10) содержит узел (11) сопел с множеством сопел (11а), выполненный с возможностью снабжения сопел (11а) текучей охлаждающей средой, предпочтительно водой или водной смесью, причем холодопроизводительность охлаждающего устройства (10) устанавливают посредством расхода охлаждающей среды, выпускаемой из сопел (11а).

7. Способ по одному из пп. 1-6, отличающийся тем, что предусмотрено одно или множество устройств (20, 21) для измерения температуры, данные измерений которых входят в определение полной энтальпии и/или определение меры окалинообразования, и/или другим образом они входят в модель для расчета температуры.

8. Способ по одному из пп. 1-7, отличающийся тем, что охлаждающее устройство (10) расположено между черновой прокатной линией (1) и чистовой прокатной линией (2), каждая из которых содержит одну или множество прокатных клетей для прокатки прокатываемого материала.

9. Способ по одному из пп. 1-8, отличающийся тем, что посредством расчета распределения температуры и/или средней температуры в прокатываемом материале, основанного на модели для расчета температуры, рассчитывают температуру прокатываемого материала на входе расположенной за охлаждающим устройством (10) линии прокатного стана, предпочтительно чистовой прокатной линии (2).

10. Способ по одному из пп. 1-9, отличающийся тем, что при расчете полной энтальпии температуры фазового превращения определяют методом регрессии, в котором используют коэффициенты регрессии, предпочтительно получаемые из расчетной или эмпирически полученной диаграммы время - температура - превращение.

11. Способ по одному из пп. 1-10, отличающийся тем, что в рамках модели для расчета температуры полную энтальпию рассчитывают в виде свободной молярной полной энтальпии Н прокатываемого материала посредством энергии G Гиббса при постоянном давлении р по уравнению

где Т обозначает абсолютную температуру в градусах Кельвина.

12. Способ по одному из пп. 1-11, отличающийся тем, что в рамках модели для расчета температуры энергию G Гиббса совокупной системы рассчитывают как сумму энергий Гиббса чистых фаз, а также их долей фаз по уравнению

где fi обозначает долю энергии Гиббса соответствующей фазы или соответствующей доли фазы в совокупной системе, a Gi - энергию Гиббса соответствующей чистой фазы или соответствующей фазовой доли системы, причем

прокатываемый материал предпочтительно состоит из стали с долями аустенитной, ферритной и жидкой фазы, а энергию Гиббса соответствующих фаз в этом случае определяют по следующему уравнению

где  обозначает энергию Гиббса соответствующей фазы φ,

обозначает энергию Гиббса соответствующей фазы φ,  мольную долю i-го компонента соответствующей фазы φ,

мольную долю i-го компонента соответствующей фазы φ,  - энергию Гиббса i-го компонента соответствующей фазы φ, R - общую газовую постоянную, Т - абсолютную температуру в градусах Кельвина,

- энергию Гиббса i-го компонента соответствующей фазы φ, R - общую газовую постоянную, Т - абсолютную температуру в градусах Кельвина,  - энергию Гиббса для неидеальной смеси, а

- энергию Гиббса для неидеальной смеси, а  - магнитную энергию системы,

- магнитную энергию системы,

причем энергию Гиббса  для неидеальной смеси предпочтительно определяют по уравнению

для неидеальной смеси предпочтительно определяют по уравнению

где xi - мольная доля i-го компонента, xj - мольная доля j-го компонента, xk - мольная доля k-го компонента, а - поправочный член,  и

и  - параметры взаимодействия различного порядка совокупной системы, образованной прокатываемым материалом, причем долю магнитной энергии

- параметры взаимодействия различного порядка совокупной системы, образованной прокатываемым материалом, причем долю магнитной энергии  предпочтительно определяют по уравнению

предпочтительно определяют по уравнению

где R - общая газовая постоянная, Т - абсолютная температура в градусах Кельвина, β - магнитный момент, а f(τ) - доля в совокупной системе в зависимости от нормированной температуры Кюри τ совокупной системы, образованной прокатываемым материалом, и

предпочтительно кинетику превращения фаз определяют, применяя диффузионно-контролируемый подход согласно уравнению Эномото.

13. Способ по одному из пп. 1-12, отличающийся тем, что в рамках модели для расчета температуры толщину окалины, образованной на прокатываемом материале по истечении временного интервала, рассчитывают согласно следующей расчетной формуле

с

где

DZ(t) обозначает толщину окалины, t - время, dt - временной интервал, FZ - коэффициент окалинообразования, υ - скорость подачи прокатываемого материала, a dZ - длину пути, пройденного за временной интервал dt со скоростью υ, причем

коэффициент FZ окалинообразования рассчитывают в зависимости от температуры поверхности прокатываемого материала и его химического состава, предпочтительно согласно уравнению

где ТО - температура поверхности прокатываемого материала, С% - безразмерная концентрация углерода в материале прокатываемого материала, a, b и с - коэффициенты, предпочтительно а=9,8*107, b=2,08, с=17780, а

коэффициент теплопередачи окалины предпочтительно учитывают согласно уравнению

где  - коэффициент теплопередачи окалины, Dz - толщина окалины, а λz - коэффициент теплопроводности окалины.

- коэффициент теплопередачи окалины, Dz - толщина окалины, а λz - коэффициент теплопроводности окалины.

14. Управляющее устройство (30) для управления охлаждающим устройством (10), выполненным с возможностью регулирования температуры прокатываемого материала, предпочтительно металлической полосы (В), проходящего через охлаждающее устройство (10) вдоль направления (F) подачи, причем управляющее устройство (30) выполнено с возможностью осуществления способа по одному из пп. 1-13.

| DE 102012224502 A1, 03.07.2014 | |||

| СПОСОБ УПРАВЛЕНИЯ ДЛЯ РАСПОЛОЖЕННОЙ ПЕРЕД УЧАСТКОМ ОХЛАЖДЕНИЯ ЧИСТОВОЙ ЛИНИИ КЛЕТЕЙ ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2002 |

|

RU2291750C2 |

| СПОСОБ ФУНКЦИОНИРОВАНИЯ ЧИСТОВОГО ПРОКАТНОГО СТАНА С ПРОГНОЗИРОВАНИЕМ СКОРОСТИ УПРАВЛЕНИЯ | 2011 |

|

RU2545872C2 |

| DE 102006047718 A1, 17.04.2008 | |||

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2070157C1 |

Авторы

Даты

2022-11-15—Публикация

2020-06-24—Подача