Область техники

Настоящее изобретение относится к фасадной изоляционной плитке в соответствии с ограничительной частью пункта 1 формулы изобретения, а также к содержащей ее комбинированной теплоизоляционной системе в соответствии с ограничительной частью пункта 8 формулы изобретения и к способу ее изготовления в соответствии с ограничительной частью пункта 11 формулы изобретения.

Предшествующий уровень техники

Фасадные изоляционные плитки и комбинированные теплоизоляционные системы с успехом используются в практике. При этом в качестве волокнистого материала используется минеральная вата, например, каменная или шлаковата. Минеральную вату обычным образом укладывают на производственный конвейер и затем сминают или сжимают в направлении транспортирования для того, чтобы обеспечить ориентирование большей части волокон в направлении толщины холста минеральной ваты. Непосредственно после этого производится отверждение при одновременном уменьшении толщины плитки до желаемой величины, так что волокнистая структура фиксируется в обжатом состоянии. Изготовленные таким образом плитки из каменной ваты могут быть, например, наклеены на фасад массива каменной кладки или укреплены на нем крепежными элементами и после этого может накладываться штукатурка, которая будет удерживаться изоляционными плитками. Повышенная ориентация волокон в направлении толщины плиток за счет операции сминания или обжима обеспечивает повышенную прочность материала из минеральной ваты на отрыв при воздействии отрывающих ветровых нагрузок, усадки штукатурки, теплового расширения и нагрузки от веса штукатурки. При нанесении штукатурки она проникает в открытую поверхность плитки из минеральной ваты и закрепляется на ней благодаря эффекту адгезии.

Такие обжатые фасадные изоляционные плитки из каменной изготавливаются объемной плотностью примерно 130 кг/м3 и имеют высокую собственную прочность. Благодаря высокой объемной плотности вполне удовлетворяется требование их прочности на разрыв при креплении крепежными элементами, а при условии обжима достижение требуемой прочности на отрыв также не представляет проблемы.

Известно также изготовление фасадных изоляционных плиток в виде так называемых "ламельных" плиток. Для этого минеральную вату также сминают или обжимают в направлении продвижения и отверждают, однако затем ее нарезают в направлении движения на так называемые "ламели" таким образом, что ширина между отдельными разрезами составляет толщину образуемых при этом плиток, а плоскости резания образуют главные плоскости плиток. При этом используется то обстоятельство, что при осаждении волокон на дно установки для образования волокнистой массы большая часть в основном горизонтально ориентированных волокон осаждается в поперечном направлении к направлению движения конвейера, так что ламельные плитки содержат большое число волокон, ориентированных в направлении их толщины. Эти волокна лежат в данной ориентации также на поверхностях разреза, то есть поперечно главным поверхностям ламельных плиток, в то время как в обжатых плитках они изменяют свою ориентацию в основном во внутренней части плитки, а в области главных поверхностей волокна располагаются преимущественно параллельно этим плоскостям.

Благодаря этой ориентации волокон в ламельных плитках их прочность на отрыв чрезвычайно высока, так как волокна в основном ориентированы в направлении от одной главной поверхности плитки к другой, и действующие в этом направлении тяговые усилия, которые имеют место при тенденции отрыва, передаются как усилия растяжения в отдельных волокнах. За счет этого могут применяться ламельные плитки из каменной ваты объемной плотностью, например, 80 кг/м3, причем они особенно подходят для крепления приклеиванием, например, в тех случаях, когда низкая несущая способность несущей конструкции не позволяет производить крепление крепежными элементами. При этом даже при такой объемной плотности можно добиться достаточной прочности на разрыв ламельных плиток для их крепления крепежными элементами. Таким образом, ламельные плитки из каменной ваты легче соответствующих обжатых плиток и требуют меньшего расхода материала, однако они могут оказаться менее экономичными в аспекте более сложного изготовления, особенно при больших форматах плиток.

Хотя описанные выше изготовленные из каменной ваты фасадные изоляционные плитки под штукатурку хорошо показали себя на практике, проблематичным оказалось доведение их теплопроводности до величины, соответствующей марке теплоизоляционных материалов 035. Ламельные плитки имеют относительно низкую объемную плотность, однако в отношении теплоизоляционной способности ориентация волокон в них является невыгодной, так что обычно достигаемая теплопроводность соответствует только марке 045 и, во всяком случае, не может быть снижена менее величины, соответствующей марке 040. С другой стороны, обжатые плитки имеют более благоприятную ориентацию волокон с точки зрения теплоизоляционной способности, но для них прочность на отрыв величиной выше 7 кН/м2, и особенно выше 14 кН/м2, достигается за счет увеличения объемной плотности, а это ведет к тому, что теплопроводность не может быть снижена ниже величины, соответствующей марке 040. Только в исключительных случаях, когда прочность на отрыв допускается в пределах до 7 кН/м2, может с трудом достигаться теплопроводность, соответствующая марке 035, при применении необжатой ламинарной плитки относительно низкой объемной плотности немногим более 100 кг/м3 (EP 0017969 A2).

Использование каменной ваты вместо стекловаты считалось до настоящего времени обязательным для таких теплоизоляционных комбинированных систем, в которых штукатурку наносят непосредственно на открытую, не имеющую покрытия наружную поверхность плитки из минеральной ваты. Дело в том, что штукатурка содержит щелочные компоненты, которые оказывают разъедающее воздействие на волокна стекловаты, в то время как волокна каменной ваты гораздо устойчивее к этому воздействию, а также более устойчивы к старению. Кроме того, каменная вата за счет своего состава обладает достаточной растворимостью в физиологической среде (то есть не имеет биологической стойкости), как того требуют нормативные документы. Поэтому для соблюдения технических условий эксплуатационного характера и различных производственно-технологических требований предпочтительно используются щелочноземельные силикатные типы стекла или щелочноземельные алюмосиликатные типы стекла с низким содержанием щелочи.

Известна также стекловата, которая за счет своего состава обладает достаточной растворимостью в физиологической среде (то есть не имеет биологической стойкости), что соответствует требованиям нормативных документов. В противоположность каменной вате здесь предпочтительно используются щелочно-боросиликатные составы стекла.

Простое, но решающее различие между стекловатой и каменной ватой как подгруппами общего родового понятия "минеральная вата" заключается в соотношении щелочных и щелочно-земельных компонентов в общей композиции. В обычном случае для каменной ваты этот показатель составляет меньше 1, а для стекловаты - больше 1. Это означает, что биорастворимая каменная вата имеет высокое содержание СаО+MgO, например, от 20 до 30 мас.% и относительно низкое содержание Na2О+К2О, например, 5 мас.%. По сравнению с ней биорастворимая стекловата имеет, как правило, содержание щелочно-земельной части, например, 10 мас.% и содержание щелочной части, например, выше 15 мас.%.

Штукатурка имеет высокое содержание извести, которая вместе с также присутствующим в ней кремнием преобразуется в силикат кальция, что обеспечивает внутреннюю когезионную прочность штукатурки. Относительно высокое содержание кальция в каменной вате, а также разъедающее воздействие на волокна гидроксида кальция штукатурки приводят к тому, что на внешней поверхности волокон формируются труднорастворимые силикаты кальция, которые предотвращают дальнейшее разъедающее воздействие на волокна. В противоположность этому высокое содержание щелочи в стекловате облегчает щелочное разъедающее воздействие и, вместе с ним, равномерное растворение волокон. Таким образом, на основании того, что каменная вата имеет лучшую устойчивость к щелочи, возможность использования стекловаты для изготовления фасадных изоляционных плиток под штукатурку, имеющих открытые незащищенные наружные поверхности, не принималась во внимание.

Предпринимались попытки использовать более выгодную изоляционную способность стекловаты для более легкого достижения теплопроводности, соответствующей марке теплоизоляционных материалов 035, за счет того, что на месте изготовления на ламинарную плитку из стекловаты со стороны оштукатуривания наносили покрытие, препятствующее контакту стекловаты со штукатуркой. В покрытие закладывали сетчатое полотно из стеклоткани. Фасадные изоляционные плитки этого типа также находят применение в практике и показали себя пригодными также для крепления крепежными элементами. Сетчатое полотно из стеклоткани с размером ячейки, например, 18×12 мм имеет высокую прочность на отрыв, которая даже при искусственном старении в растворе едкого натра или в щелочном растворе снижается не больше, чем на 50%. Для перекрытия стыков сетчатое полотно из стеклоткани должно выступать примерно на 10 см за пределы продольных и поперечных кромок плитки.

Применение таких фасадных изоляционных плиток из стекловаты с покрытием допустимо только в специализированных теплоизоляционных комбинированных системах со специальными сочлененными крепежными элементами, снабженными тарельчатыми держателями изоляционного материала диаметром 60 мм, а также со специальной штукатуркой, предназначенной для таких теплоизоляционных комбинированных систем. В аспекте прочности на разрыв крепежными элементами (т.е. прочности на сдвиг) и прочности на отрыв существенным является исключительно сетчатое полотно из стеклоткани в комбинации со специальными сочлененными крепежными элементами с крупными тарельчатыми держателями, которые закладывают со стороны покрытия. Поскольку покрытие в процессе заводского изготовления чрезвычайно быстро высушивается искусственным путем, щелочность массы покрытия не играет значительной роли.

За счет такого способа без особых проблем удается добиться теплопроводности, соответствующей марке 035, с помощью снабженных покрытием армированных фасадных изоляционных плиток из стекловаты. Таким образом, при этом полностью отходят от концепции использования материала из минеральной ваты в таком виде, чтобы использовать свойственные этому материалу прочность на отрыв и прочность на разрыв при креплении крепежными элементами. Вместо этого основываются на создании собственной опорной структуры в виде заложенного в покрытие армирования. Такая система может применяться только в комбинации с другими описанными выше компонентами теплоизоляционной комбинированной системы, что накладывает ограничения на ее применимость. Так, в них не предусматривается возможность крепления фасадных изоляционных плиток под штукатурку только путем приклеивания. Кроме того, использование сетчатого полотна из стекловаты затрудняет операции разрезания на плитки, требует дополнительных затрат материала и дополнительных операций при изготовлении.

Сущность изобретения

На основе известных из уровня техники изготовленных из шлаковаты или каменной ваты фасадных изоляционных плиток под штукатурку задача, на решение которой направлено настоящее изобретение, заключается в создании фасадных изоляционных плиток под штукатурку, способа изготовления таких плиток и комбинированной теплоизоляционной системы, с помощью которых может достигаться теплопроводность, соответствующая марке 035, без повышения затрат на изготовление, а также без связанных с этим ограничительных условий и затруднений при использовании таких фасадных изоляционных плиток в комбинированных теплоизоляционных системах.

В соответствии с изобретением решение поставленной задачи в части изоляционной плитки достигается за счет признаков, указанных в п.1 формулы изобретения. Предложена фасадная изоляционная плитка из минеральной ваты под штукатурку, поверхность которой, предназначенная для нанесения на нее штукатурки, не снабжена покрытием и пригодна для непосредственного наложения на нее слоя штукатурки, а волокна которой таким образом смяты или обжаты в процессе изготовления указанной плитки перед отверждением для целей формования обжатых плиток из минеральной ваты, что большая часть указанных волокон ориентирована в направлении, соответствующем толщине холста минеральной ваты, находящегося на производственном конвейере. Согласно изобретению указанной минеральной ватой является стекловата из биологически нестойких волокон с отношением щелочных компонентов к щелочно-земельным компонентам больше 1, причем указанная стекловата подвергнута гидрофобизации таким образом, что ее влагопоглощение на единицу площади в среднем не превышает 1,0 кг/м2 по истечении 4 часов и 4,0 кг/м2 по истечении 28 суток. В предпочтительной модификации стекловата может быть силицирована для целей гидрофобизации, например путем введения силикона в количестве менее 1 мас.% сухого продукта, предпочтительно менее 0,6 мас.% и в особенности предпочтительно от 0,05 до 0,4 мас.%. Выполненные в виде обжатых плиток плитки из стекловаты предпочтительно имеют объемную плотность от 60 до 100 кг/м3, в особенности от 70 до 90 кг/м3. Предпочтительно фасадная плитка выполнена в виде ламельной плитки, на главных поверхностях которой видна волнообразная деформация, возникающая вследствие сминания или обжима, при этом ламельные плитки из стекловаты имеют объемную плотность от 40 до 60 кг/м3.

Задача изобретения решена также в способе изготовления фасадной изоляционной плитки, в котором минеральную вату изготавливают из расплава посредством волокнообразования с помощью установки для образования волокнистой массы и помещают на производственный конвейер вместе со связующим веществом, а затем сформированный таким образом холст минеральной ваты сминают или обжимают в направлении производственного движения, а связующее вещество отверждают в нагревательной печи. Согласно изобретению в качестве минеральной ваты используют стекловату, ниже установки для образования волокнистой массы к указанной стекловате добавляют силиконовую эмульсию в количестве от 0,05 до 0,4 мас.% в качестве гидрофобизирующего средства, и температуру в нагревательной печи регулируют таким образом, что эмульгатор силиконовой эмульсии испаряется, а силиконовое масло остается в продукте для его гидрофобизации. Предпочтительно для формования ламельной плитки холст, полученный после выхода из нагревательной печи, разрезают в направлении производственного движения на полосы, ширина которых соответствует толщине изготавливаемых ламельных плиток.

Задача изобретения решена также в комбинированной теплоизоляционной системе, содержащей фасадные изоляционные плитки, заявленные в любом из п.п.1-7, прикрепленные при непосредственном контакте к массиву стены в качестве несущего основания, и нанесенный на указанные фасадные изоляционные плитки наружный слой штукатурки. Согласно изобретению слой штукатурки нанесен непосредственно на открытые наружные поверхности указанных плиток из стекловаты. Предпочтительно плитки из стекловаты прикреплены посредством крепежных элементов, тарельчатые держатели которых прилегают к материалу стекловаты. В другой модификации плитки из стекловаты приклеены к несущему основанию поверхностями, противоположными поверхностям, предназначенным для нанесения штукатурки.

С одной стороны, в соответствии с изобретением применявшаяся в известных решениях каменная вата или шлаковата заменена стекловатой, и в отношении этого признака учтен опыт уровня техники с использованием фасадных изоляционных плиток, содержащих стекловату и армированный защитный слой. Однако в соответствии с изобретением стекловата применяется без армирования защитным слоем и в любом случае подвергается сминанию или обжиму в процессе изготовления, так что она используется не в ламинарном виде, как в известных снабженных покрытием фасадных изоляционных плитках.

Однако не снабженная покрытием стекловата подвержена щелочному воздействию штукатурки. Но в этом отношении было обнаружено, что щелочное воздействие может быть подавлено гидрофобизацией стекловаты в том выполнении, как это требуется для применения в вентилируемых фасадах в соответствии с стандартом DIN 18165, часть 1 (издание 07.91), пункт 6.13.

Считается, что гидрофобизация, например, при использовании силиконового масла в соответствующей доле содержания в связующем создает водоотталкивающий эффект на поверхности волокна до такой степени, что даже щелочные компоненты штукатурки, являющиеся агрессивными до высыхания, удерживаются от проникновения в поверхность волокна и за счет этого не могут оказывать ожидаемого воздействия. Кроме того, оказалось, что щелочное разъедающее воздействие, свойственное штукатурке до ее высыхания, не оказывает такого решающего влияния на снижение прочности материала из стекловаты, как это ему приписывалось до настоящего времени. Эксперименты подсказывают предположение, что в обычном случае относительно короткий период времени до полного высыхания штукатурки недостаточен для того, чтобы вызвать серьезное повреждение даже необработанной стекловаты. Намного более важным представляется гидролитическое воздействие в результате неизбежного и повторяющегося проникновения воды от проливных дождей, процессов конденсации и т.п. в течение месяцев и лет. Эти гидролитические воздействия на протяжении длительных периодов времени постепенно подтачивают прочность волокон и, в конце концов, приводят к их катастрофическому повреждению. Благодаря гидрофобизации в соответствии с предназначенным для других целей применения стандартом DIN 18165, часть 1, это воздействие подавляется или сдерживается до такой степени, что неожиданным образом обеспечивается требуемое сопротивление старению.

Согласно стандарту DIN 18165 применительно к вентилируемым фасадам требуется, чтобы их влагопоглощение на единицу площади в среднем не превышало 1,0 кг/м2 по истечении 4 часов и 4,0 кг/м2 по истечении 28 суток. Для проверки соответствия этим величинам влагопоглощения на единицу площади водоотталкивающая способность определяется на шести контрольных квадратных образцах, имеющих длину стороны 150 мм и толщину, равную толщине изоляционного слоя.

Контрольные образцы выпиливают из трех высушенных на воздухе контрольных объектов, при этом они должны иметь толщину по меньшей мере 40 мм, должны отсутствовать перпендикулярные изоляционному слою кромочные области и повреждения волокнистой структуры, так что два соответствующих контрольных образца непосредственно примыкают друг к другу. Помечают верхние стороны образцов. Поверхности не обрабатывают; они могут отличаться друг от друга в результате процесса изготовления и могут иметь различную способность влагопоглощения.

Толщину и объемную плотность определяют по высушенным на воздухе контрольным объектам. В качестве контрольной жидкости используют деионизированную воду без каких-либо добавок, показатель рН регулируют до величины 9,0 посредством добавления гидроксида кальция.

Контрольные образцы горизонтально погружают в контрольную жидкость до глубины 20 мм, так что из двух расположенных рядом друг с другом контрольных образцов контрольной жидкостью смачивается только верхняя сторона одного образца и нижняя сторона другого. Контрольные образцы фиксируют в этом положении.

После выдерживания в течение 4 часов контрольные образцы ставят вертикально на кромку на 15 минут для стока воды и затем взвешивают. После этого контрольные образцы вновь погружают, повторяя процесс через 7 и 28 суток после первого погружения. Вес контрольных образцов перед первым погружением и соответствующие величины веса после каждого отдельного погружения используют для определения приведенного увеличения веса на 1 м2 и получают среднюю величину.

Специалистам в данной области известны различные приемы гидрофобизации. В рамках данного изобретения предпочтительной является обработка силиконовой эмульсией, при этом нагревательную печь настраивают таким образом, что эмульгатор разлагается под действием тепла и за счет этого улучшает силицирование. Силиконовую эмульсию добавляют предпочтительно в количестве от 0,05 до 0,4 мас.% сухого продукта.

Дополнительно или в качестве альтернативы наличие усилителя адгезии в связующем также оказывает положительное влияние на сопротивление старению. Так например, силаны в качестве усилителей адгезии вводят в связующее в количестве 0,1 мас.% сухого продукта. Силаны действуют как усилители адгезии за счет того, что содержащийся в силане кремний хорошо схватывается с силикатными поверхностями, в то время как органические группы, также присутствующие в силане, хорошо соединяются с органическими веществами связующего, такими как фенольная смола. В результате сила сцепления в точках контакта волокон усиливается связующим с достижением улучшенной прочности на отрыв. В сочетании с гидрофобным эффектом эти точки контакта также защищены от щелочного и/или гидролитического разъедающего воздействия.

Обжим или горизонтальное сминание холста минеральной ваты на производственном конвейере в простейшем случае может служить той же цели, что при изготовлении обжатых фасадных изоляционных плиток из каменной ваты, а именно для увеличения доли волокон, ориентированных в направлении толщины готовой плитки, и тем самым улучшения прочности на отрыв. За счет того, что волокна стекловаты по сравнению с волокнами каменной ваты, с одной стороны, тоньше и, с другой стороны, имеют большую среднюю длину, можно добиться желаемой прочности на отрыв при объемной плотности величиной от 60 до 100 кг/м3, обычно при объемной плотности 80 кг/м3. Благодаря большей длине волокон не представляет проблемы прочность на разрыв крепежными элементами.

В то же время в соответствии с изобретением сминание или обжим холста стекловаты на производственном конвейере может также использоваться для особенно экономичного производства ламельных плиток очень большого формата. Это обусловлено тем, что переориентация за счет обжима более значительной доли волокон в направлении толщины холста стекловаты приводит к пониженному сопротивлению холста стекловаты потоку воздуха в направлении толщины. Относительно высокое сопротивление потоку горячего воздуха, циркулирующего в нагревательной печи на этапе отверждения, ограничивает поддающуюся отверждению толщину холста стекловаты. Если холст обжимают перед вводом в нагревательную печь, можно обрабатывать холсты большей толщины. Когда впоследствии нарезают ламельные полосы, которые используют после разворота на 90°, толщина между разрезами становится толщиной развернутой плитки, а толщина холста стекловаты на производственном конвейере становится высотой плитки. Соответственно, появляется возможность нарезать из более толстого холста стекловаты ламельные плитки больших форматов и устранить расходы на соединение ламельных полос в плитки большего формата.

Это преимущество дополняется тем, что для достижения требуемой прочности на отрыв ламельные плитки требуют значительно меньшей объемной плотности благодаря ориентации волокон стекла, чрезвычайно благоприятной в аспекте прочности. Таким образом, в соответствии с изобретением могут изготавливаться ламельные плитки объемной плотностью от 40 до 60 кг/м3. В результате этой относительно низкой объемной плотности в сочетании с переориентацией волокон обжимом холст стекловаты обладает таким низким удельным сопротивлением потоку горячего воздуха, что становится возможной обработка в нагревательной печи холста стекловаты значительной толщины порядка нескольких сотен миллиметров. Это означает, что из холста стекловаты могут быть нарезаны ламельные плитки относительно большого формата даже по высоте. Таким образом, в соответствии с изобретением использование стекловаты вместо каменной ваты неожиданным образом дало возможность изготовления ламельных плиток особенно больших форматов с получением соответствующих преимуществ по затратам, материально-техническому снабжению и обработке.

В особенно предпочтительном варианте осуществления разрезание производят в продольном направлении производственного движения. При этом обжатая структура волокон на главных поверхностях плитки выглядит волнообразной, в то время как проходящие в направлении толщины волокна, хотя и могли в результате обжима сместиться по сравнению со своим положением в установке для образования волокнистой массы, остаются неизменными в своей ориентации в направлении толщины ламельной плитки. Если бы для образования ламельных полос соответствующий торец холста разрезали поперечно направлению производственного продвижения, тогда ориентация волокон изменилась бы в результате обжима в направлении толщины новых нарезаемых ламельных полос, и ламельный характер ламельной плитки либо не имел бы места совсем, либо проявлялся бы с пониженным эффектом. В этом случае не могла бы быть получена повышенная прочность на отрыв ламельной плитки или она была бы значительно ниже, так что потребовалось бы увеличение объемной плотности.

Таким образом, требуемый в соответствии с изобретением обжим или горизонтальное сминание холста минеральной ваты на производственном конвейере может использоваться известным образом для изготовления обжатой плитки, которая имеет повышенную прочность на отрыв по сравнению с ламинарной плиткой такой же объемной плотности. Указанный этап обжима может использоваться также и для экономичного производства ламельных плиток большого формата, которые имеют настолько высокую структурную прочность, что могут изготавливаться с относительно низкой объемной плотностью с получением улучшенных характеристик теплопроводности, хотя их волокна имеют типичную для ламельных плиток ориентацию волокон, неблагоприятную в аспекте теплоизоляционной способности.

Особая проблема возникает вследствие того, что стекловата должна иметь состав, не являющийся биологически стойким, а имеющий достаточную биологическую растворимость. В результате этого стекловолокна в общем случае особенно подвержены щелочному и/или гидролитическому разъедающему воздействию, так как они обычно обладают хорошей растворимостью не только в биологической среде, но также в кислотах и щелочах.

Однако было обнаружено, что в рамках изобретения хорошим сопротивлением старению обладает биологически нестойкое стекловолокно следующих составов (показатели представлены в моль %):

В особенности это относится к стекловолокну, имеющему следующие составы (в моль %):

Стекловолокно следующих составов (показатели в мас.%) также проявляет хорошее сопротивление старению в рамках изобретения, и, кроме того, оно проявляет хорошие свойства волокнообразования даже в тяжелых условиях волокнообразования (со строгими ограничительными условиями процесса), например, такими как при внутреннем центрифугировании:

Предпочтительными здесь являются следующие составы (в мас.%):

Следующие составы (в мас.%) являются особенно предпочтительными:

или также:

Другие характеристики этих волокон, которые известны сами по себе, приведены в европейском патентном документе ЕР А 0412878, содержание которого включено в данное описание полностью посредством ссылки.

В особенности хорошее сопротивление старению и в то же время очень хорошие свойства волокнообразования даже в тяжелых условиях проявляет биологически нестойкое стекловолокно следующих составов (в мас.%):

Это в особенности относится к стекловолокну следующих составов (в мас.%):

Особенно предпочтительно это относится к стекловолокну следующих составов (в мас.%):

Другие характеристики этих волокон, которые известны сами по себе, приведены в публикации международной заявки WO 95/32927, содержание которой включено в данное описание полностью посредством ссылки.

Краткое описание графических материалов

Два примера осуществления настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

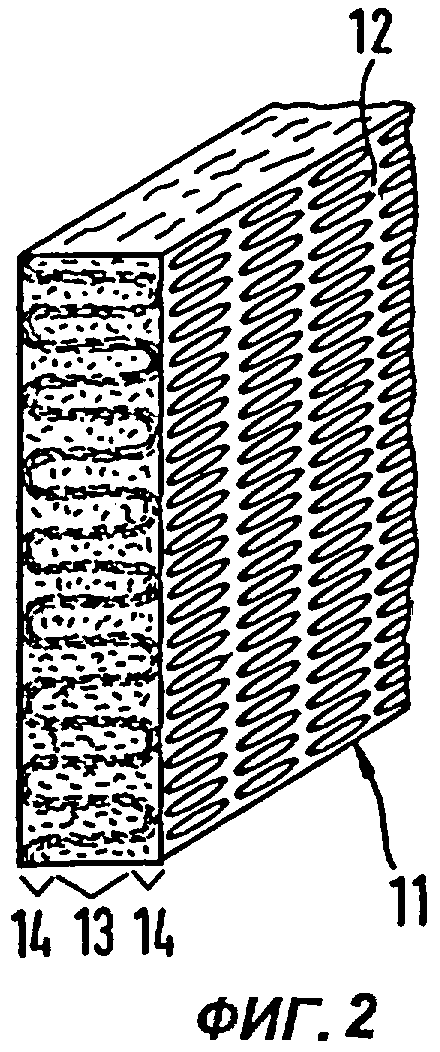

Фиг.1 изображает участок фасада, который в соответствии с изобретением изолирован с помощью фасадных изоляционных плиток и покрыт штукатуркой;

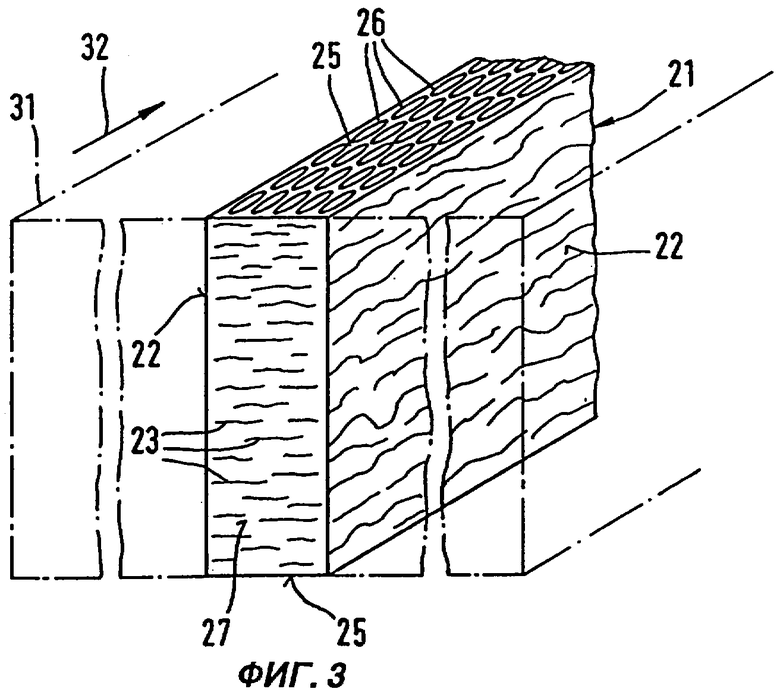

Фиг.2 изображает в частичном разрезе по линии II-II на Фиг.1 фасадную изоляционную плитку по изобретению, выполненную в виде обжатой плитки;

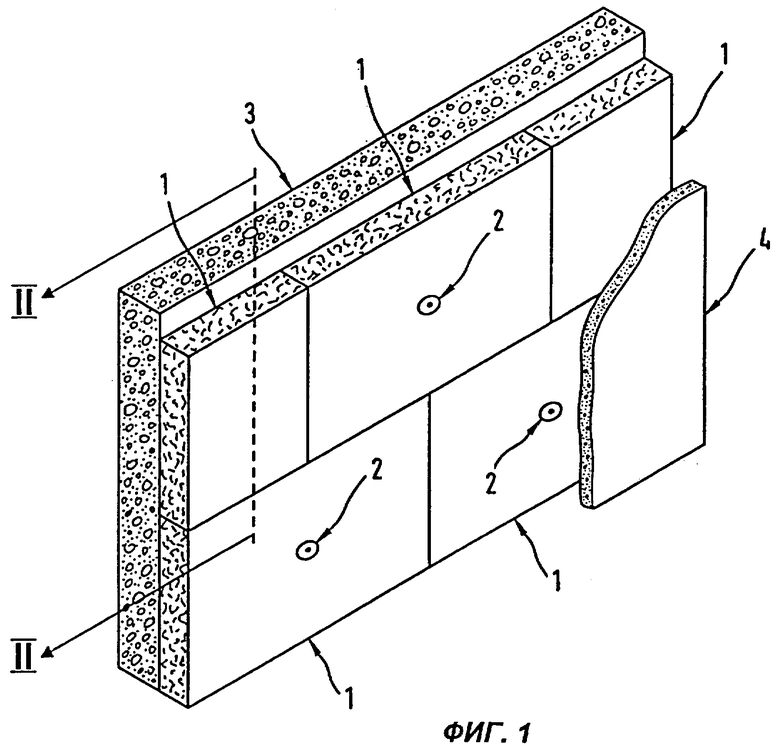

Фиг.3 изображает в соответствующем частичном разрезе фасадную изоляционную плитку по изобретению, выполненную в виде ламельной плитки.

Сведения, подтверждающие возможность осуществления изобретения

Как показано на Фиг.1, фасадные изоляционные плитки 1 под штукатурку прикреплены к фасаду массива стены (каменной кладки) 3 с помощью схематично представленных крепежных элементов 2. Фасадные изоляционные плитки 1 покрыты снаружи слоем 4 штукатурки (на Фиг.1 он условно показан слишком толстым для большей наглядности), которая удерживается фасадными изоляционными плитками 1. Такая базовая структура изоляции фасада под штукатурку является известной и традиционной, так что ее подробное описание здесь не приводится. Очевидно, что крепежные элементы 2 могут быть расположены и выполнены любым необходимым образом для установки фасадных изоляционных плиток 1, при этом возможно также использование соответствующей вспомогательной конструкции для обеспечения соединения между фасадными изоляционными плитками 1 и фасадом массива стены 3.

При монтаже массив стены 3 вначале покрывают показанным на чертеже образом фасадными изоляционными плитками 1 и закрепляют их на фасаде массива стены 3, например, с помощью крепежных элементов 2. В заключение на наружные поверхности фасадных изоляционных плиток 1 наносят штукатурку 4, как правило, в несколько слоев. Таким образом, волокна фасадных изоляционных плиток 1 должны воспринимать вес слоя 4 штукатурки, а также действующие на него силы, в частности всасывающие ветровые усилия, при этом фасадные изоляционные плитки 1 должны в свою очередь удерживаться на массиве стены 3. Соответственно, прочность на разрыв крепежными элементами должна быть не ниже определенной величины, чтобы не допускать отрыва фасадных изоляционных плиток 1 вместе со слоем штукатурки 4 от массива стены 3 под действием этих сил. Кроме того, фасадные изоляционные плитки 1 должны иметь значительную прочность на отрыв или прочность при поперечном растяжении (т.е. прочность на разрыв), чтобы воспринимать усилия от слоя штукатурки 4.

В соответствии с изобретением фасадные изоляционные плитки 1 состоят из связанной стекловаты, причем самый нижний спой покрытия из штукатурки 4 наносят непосредственно на открытую, то есть лишенную покрытия, поверхность фасадных изоляционных плиток. Стекловата подвергнута гидрофобизации в том виде, как это требуется для вентилируемых фасадов в соответствии со стандартом DIN 18165, часть 1. Это означает, что влагопоглощение на единицу площади должно не превышать в среднем 1,0 кг/м2 по истечении четырех часов и 4,0 кг/м2 по истечении 28 суток. За счет этого неожиданным образом оказалось также возможным при использовании стекловаты в качестве материала для фасадных изоляционных плиток 1 избежать вредного щелочного и электролитического разъедающего воздействия на открытые волокна стекловаты, как это было пояснено выше.

Существенным является достижение хорошей величины теплопроводности фасадных изоляционных плиток 1, причем эта величина должна достигать величины, соответствующей марке теплоизоляционных материалов 035. Вследствие этого должны быть предприняты меры для того, чтобы добиться требуемой прочности на разрыв и прочности на отрыв не за счет высокой объемной плотности, а другими путями. Соответственно, холст стекловаты подвергают сминанию или обжиму в процессе изготовления фасадных изоляционных плиток 1, которые могут использоваться в виде так называемых смятых или обжатых плиток 11 в соответствии с Фиг.2. Для этого после отверждения обжатого холста стекловаты плитки изготавливают путем нарезки участков холста стекловаты, при этом главные поверхности холстаобразуют также главные поверхности 12 обжатых плиток 11. За счет операции обжима существенно повышенное число волокон 13 стекловаты внутри обжатой плитки 11 имеют ориентацию в направлении толщины плитки, повышая таким образом прочность на отрыв фасадной изоляционной плитки 1. Однако отрывающие силы должны передаваться на главные наружные поверхности 12 обжатых плиток 11 через дуговые и существенно параллельные им области 14 волокон, так что повышение прочности на отрыв является ограниченным. С другой стороны, на величины теплопроводности отрицательно влияют только волокна 13 стекловаты, проходящие в направлении толщины во внутренней области обжатой плитки 11. С учетом этих факторов достаточная прочность на отрыв и достаточная прочность на разрыв крепежными элементами, а также теплопроводность, соответствующая марке 035, может быть достигнута для такой обжатой плитки 11 из стекловаты при объемной плотности величиной от 60 до 100 кг/м3. В качестве примера, фасадная изоляционная плитка 1 по Фиг.2 в виде обжатой плитки 11 может иметь объемную плотность примерно 80 кг/м3.

В примере выполнения по Фиг.3 фасадная изоляционная плитка 1 выполнена в виде ламельной плитки 21. Эта ламельная плитка произведена посредством изготовления холста стекловаты, показанного в поперечном сечении штрих-пунктирными линиями 31. Холст имеет очень большую толщину, и после изготовления его разрезают на полосы в направлении движения при производстве, то есть по стрелке 32. Далее полосу нарезают на отрезки с образованием ламельных плиток 21. На верхней (и нижней) узких сторонах 25 ламельной плитки 21 видны следы 26 так называемых "витков", то есть лент давления, между которыми холст 31 из стекловаты был сжат в нагревательной печи до меньшей определенной толщины по сравнению с толщиной необработанного волокнистого холста на входе печи. На главных поверхностях 22 ламельных плиток 21 видны волны обжима. Как показано на торцевой стороне ламельной плитки 21, в ней имеются волокна, которые проходят непрерывно между главными плоскостями от одной до другой главной плоскости 22 в направлении толщины. К ним относятся те волокна 23, которые приняли горизонтальную ориентацию преимущественно в поперечном направлении к направлению производственного движения (по стрелке 32) на производственном конвейере в нижней части установки для образования волокнистой массы. Слой 4 штукатурки наносят непосредственно на главные поверхности 22 ламельных плиток 21, где штукатурка может проникать в открытую поверхность стекловаты и закрепляться на волокнах 23 стекловаты, ориентированных в направлении толщины.

За счет этого достигается прекрасная прочность на отрыв, а также желаемая прочность на разрыв крепежными элементами даже при величинах объемной плотности 40 кг/м3 и выше, а также за счет пониженной объемной плотности позволяет получить теплопроводность, соответствующую марке 035, несмотря на неблагоприятную ориентацию волокон в аспекте теплоизоляционной способности.

В качестве примера, объемная плотность ламельной плитки 21 составляет примерно 50 кг/м3.

Благодаря открытой волокнистой структуре в соответствии с изобретением на главных поверхностях 12, 22 фасадных изоляционных плиток 1, 11, 21, без применения каких-либо промежуточных защитных слоев для предотвращения контакта щелочной штукатурки с волокнами, достигается глубокое сцепление штукатурки с волокнами стекловаты. Тем не менее, за счет гидрофобизации неожиданным образом устраняется щелочное или электролитическое разъедающее воздействие на волокна стекловаты. За счет ориентации волокон как в обжатой плитке 11, так и, в особенности, в ламельной плитке 21, достигается достаточная прочность на отрыв и прочность на разрыв крепежными элементами даже при чрезвычайно низких величинах объемной плотности, а следовательно, и выгодные величины теплопроводности.

Настоящее изобретение относится к фасадной изоляционной плитке. Поверхность плитки пригодна для непосредственного наложения на нее слоя штукатурки. Волокна плитки смяты или обжаты в процессе изготовления перед отверждением для целей формования обжатых плиток из минеральной ваты. Большая часть волокон ориентирована в направлении, соответствующем толщине холста минеральной ваты, находящегося на производственном конвейере. Минеральной ватой является стекловата из биологически нестойких волокон с отношением щелочных компонентов к щелочно-земельным компонентам больше 1. Стекловата подвергнута гидрофобизации таким образом, что ее влагопоглощение на единицу площади в среднем не превышает 1,0 кг/м2 по истечении 4 часов и 4,0 кг/м2 по истечении 28 суток. 3 н. и 9 з.п. ф-лы, 3 ил.

| Печь для покрывания лаком-фернизом металлических изделий | 1929 |

|

SU17969A1 |

| ПРИМЕНЕНИЕ СОЛЕРАСТВОРИМЫХ НЕОРГАНИЧЕСКИХ ВОЛОКОН В КАЧЕСТВЕ ОГНЕУПОРНОЙ ИЗОЛЯЦИИ, СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОЙ ИЗОЛЯЦИИ | 1993 |

|

RU2113420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ СТЕКЛЯННЫХ ВОЛОКОН И ПРОДУКТ, ВКЛЮЧАЮЩИЙ ЭТИ ВОЛОКНА | 1995 |

|

RU2140399C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5108957 А, 28.04.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГЕМОСТАТИЧЕСКОГО СОСТАВА | 2021 |

|

RU2781788C2 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2007-02-10—Публикация

2002-08-01—Подача