Изобретение относится к обработке металлов давлением и может быть использовано при производстве профильных (квадратных и прямоугольных) труб.

Профильные трубы (обычно - сварные прямошовные) производятся либо на профилегибочных станах путем последовательной подгибки полосовой заготовки, либо на трубоформовочных станах путем переформовки круглого сечения в требуемое сечение заданных размеров. Оборудование для производства профильных труб описано, например, в книге Осады Я.З. и др. «Современные трубные станы». М., «Металлургия», 1978, 367с.

Известен трубоформовочный стан с двухвалковыми клетями и вертикальными роликами, у которых углы наклона образующих их бочек зависят от углов подгибки в последующей формующей клети (см. пат. РФ №2230619, кл. В 21 С 37/06, опубл. в БИ №17, 2004 г.). Однако этот стан неприемлем для производства профильных труб.

Наиболее близким аналогом к заявляемому объекту является трубоформовочный стан в составе агрегата для сварки труб электротоком, содержащий привод, формующие клети, отводящий рольганг и карманы готовой продукции, характеризующийся тем, что он содержит 12 формующих клетей с вертикальными роликами, установленными в межклетевых промежутках (см. Королев А.А. «Механическое оборудование прокатных и трубных цехов». М., «Металлургия», 1987, с.402 и рис.X.12).

Этот стан принципиально пригоден для производства профильных труб, но его недостатком являются повышенные производственные расходы при изготовлении таких труб.

Действительно, при переформовке трубы круглого сечения в прямоугольную или квадратную для каждого их профилеразмера (даже при постоянном диаметре круглой трубы) требуется установка новых валков в последних (обычно - двух) формирующих четырехвалковых клетях. Это приводит к дополнительным простоям стана на перевалке и к увеличению расхода валков.

Технической задачей изобретения является снижение производственных затрат за счет уменьшения количества перевалок и расхода валков.

Для решения этой задачи стан для профилирования труб, преимущественно сварных прямошовных, содержащий привод, формующие клети, отводящий рольганг и карманы готовой продукции, в отличие от ближайшего аналога, дополнительно содержит подающий рольганг, на котором установлен блок поворота трубы на заданный угол вокруг ее продольной оси и для задачи трубы в первую клеть стана, и две универсальные четырехвалковые клети, выполненные с калибрами, изменяющими форму и площадь своего сечения путем соответствующей установки валков, при этом подающий рольганг может быть выполнен с роликами, имеющими двухконусные бочки с минимальным диаметром на середине их длины.

Сущность найденного технического решения заключается в использовании при профилировании квадратных и прямоугольных труб из круглых универсальных клетей с изменяемой формой и площадью сечения калибра, образованного двумя горизонтальными и двумя вертикальными валками, оси которых лежат в одной вертикальной плоскости. Такая клеть описана в пат. РФ №2201825, кл. В 21 С 37/08, опубл. в БИ №10, 2003 г.

Очевидно, что при использовании круглых прямошовных сварных труб следует исключить при их задаче в формующую клеть указанной конструкции «попадания» сварного шва в угол калибра (в место разъема валков), так как в противном случае может произойти разрыв сварного шва с неизбежной отбраковкой трубы. Поэтому стан должен быть оснащен устройством (блоком) поворота круглой трубы-заготовки на некоторый угол (в пределах 0°...45°) в вертикальной плоскости.

Выполнение роликов подающего рольганга с двухконусными бочками (см. выше) позволяет автоматически центрировать на рольганге трубу, задаваемую в блок ее поворота и в первую клеть стана.

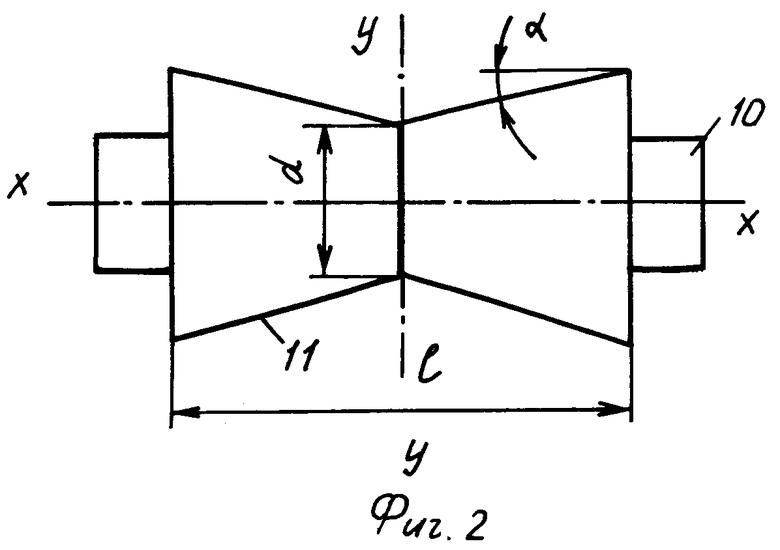

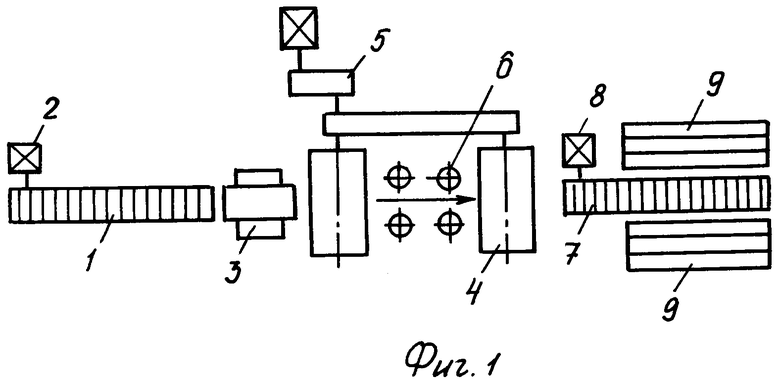

Предлагаемый стан схематично показан на фиг.1, а ролик подающего рольганга - на фиг.2.

Стан (фиг.1) содержит подающий рольганг 1 с приводом 2, блок поворота и задачи трубы 3, универсальные формующие клети 4 с приводом 5, вертикальные центрирующие ролики 6, установленные между клетями 4, отводящий рольганг 7 с приводом 8 и карманы 9 для готовой продукции.

Ролик 10 (фиг.2) подающего рольганга 1 выполнен с двухконусной бочкой 11, симметричной относительно оси уу и с минимальным диаметром d на ее середине. Величина угла α наклона образующей бочки к оси хх определяется, в основном, максимальной величиной диаметра подаваемой трубы.

При работе стана труба-заготовка (направление ее движения показано стрелкой) подающим рольгангом 1 задается в блок поворота 3 и с его помощью - в первую формующую клеть 4, на выходе из которой промежуточное сечение центрируется вертикальными роликами 6, и заходит во вторую клеть 4. Сформованная труба по отводящему рольгангу 7 подается в карманы 9 готовой продукции, где укладывается в пакеты (пачки).

Опытную проверку заявляемого стана осуществляли в ОАО «Магнитогорский металлургический комбинат». С этой целью опробовались варианты стана без подающего рольганга, с таким рольгангом, но без блока поворота и задачи трубы, с одной формующей клетью (по пат. РФ №2201825), а также с подающим рольгангом, имевшим ролики с цилиндрической бочкой.

Наилучшие результаты при профилировании прямошовных труб диаметром 30...140 м получены при использовании предлагаемого стана: выход качественных квадратных и прямоугольных труб был в пределах 99,0...99,5%. Другие варианты исполнения стана ухудшили достигнутые показатели.

Так, отсутствие подающего рольганга привело к использованию ручного труда при задаче, что резко снизило производительность стана. Отсутствие блока поворота и задачи труб-заготовок на подающем рольганге вызывало в отдельных случаях разрывы швов при «попадании» их в угол калибра. Наличие у подающего рольганга цилиндрических роликов затрудняло заход заготовок в упомянутый блок, что приводило к дополнительным трудозатратам. Формовка только в одной клети стана не позволила получить требуемую форму сечения профильных труб.

Сравнение процессов изготовления профильных труб на предлагаемом стане и трубоформовочном агрегате «40-140» ОАО «ММК» (стане, близком к взятому в качестве ближайшего аналога) показало, что при примерно одинаковом выходе качественных труб количество перевалок на известном стане было больше почти в пять раз, а расход валков - более чем в три раза.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным объектом.

Предлагаемый стан можно использовать и для профилирования бесшовных (например, холоднотянутых) труб без их поворота в вертикальной плоскости.

По данным Центральной лаборатории контроля ОАО «ММК» применение настоящего стана для производства профильных труб позволит снизить производственные затраты ориентировочно на 20%.

Пример конкретного выполнения

Стан для профилирования труб имеет вид, показанный на фиг.1. В качестве заготовки используются трубы сварные прямошовные с диаметром от 30 до 140 мм. Получаемые квадратные и прямоугольные трубы имеют периметр в пределах 90...425 мм.

Ролики подающего рольганга выполнены с двухконусными бочками (см. фиг.2), минимальный диаметр которых d=110 мм, а величина α=25° при длине ролика  =250 мм.

=250 мм.

Универсальные клети стана выполнены с одним стационарным (нижним горизонтальным) валком и с тремя регулируемыми, позволяющими изменять площадь калибра от нуля до 11·103 мм2.

Угол поворота труб-заготовок вокруг их продольной оси - в пределах 45° (от датчика положения сварного шва).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДАЮЩЕЕ УСТРОЙСТВО ТРУБОФОРМОВОЧНОГО СТАНА | 2005 |

|

RU2295411C1 |

| АГРЕГАТ ДЛЯ ПРОФИЛИРОВАНИЯ | 2007 |

|

RU2344013C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2006 |

|

RU2295409C1 |

| УНИВЕРСАЛЬНАЯ ЧЕТЫРЕХВАЛКОВАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2006 |

|

RU2302305C1 |

| УНИВЕРСАЛЬНАЯ ЧЕТЫРЕХВАЛКОВАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2001 |

|

RU2201825C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ | 2001 |

|

RU2208491C2 |

| СИСТЕМА КАЛИБРОВ ТРУБОФОРМОВОЧНОГО СТАНА | 2008 |

|

RU2360755C1 |

Изобретение относится к трубопрокатному производству, в частности к оборудованию для изготовления профильных: квадратных и прямоугольных - труб. Цель изобретения - снижение производственных затрат за счет простоев стана и сокращения расхода валков. Стан для профилирования труб, преимущественно сварных прямошовных с максимальным наружным диаметром 140 мм, содержит привод, формующие клети, подающий и отводящий рольганги и карманы готовой продукции. Подающий рольганг выполнен с роликами, имеющими двухконусные бочки с минимальным диаметром на середине их длины и углом наклона образующей конической части бочки к горизонтали, равным 25°. На подающем рольганге установлен блок поворота трубы на угол в пределах 45°. В качестве формующих клетей использованы две универсальные клети, выполненные с калибрами, изменяющими форму и площадь своего сечения путем соответствующей установки валков. Между клетями последовательно расположены две пары вертикальных центрирующих роликов. Изобретение обеспечивает исключение попадания сварного шва в угол калибра - в место разъема валков. 2 з.п. ф-лы, 2 ил.

| Способ изготовления профильных труб | 1983 |

|

SU1207549A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ ПРОДОЛЬНОГО СТЫКА КРОМОК ТРУБНОЙ ЗАГОТОВКИ | 0 |

|

SU345995A1 |

| УНИВЕРСАЛЬНАЯ ЧЕТЫРЕХВАЛКОВАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2001 |

|

RU2201825C2 |

| ЛИНИЯ СОРТИРОВКИ И ПАКЕТИРОВАНИЯ ТРУБ | 2002 |

|

RU2225764C2 |

| Способ охлаждения воздуха в кондиционере | 1969 |

|

SU504910A1 |

Авторы

Даты

2007-03-20—Публикация

2005-11-21—Подача