Изобретение относится к оборудованию для трубопрокатного производства и может быть использовано при изготовлении профильных труб из сварных прямошовных круглых труб.

Профильные трубы, в частности квадратного и прямоугольного поперечного сечения, изготавливаются либо на профилегибочных агрегатах путем последовательного образования замкнутого сечения и его продольной сварки, либо из круглых труб-заготовок, обычно сварных прямошовных. Оборудование для производства профильных труб описано, например, в книге Осады Я.З. и др. «Современные трубные станы», М., Металлургия, 1978, 367 с. Обязательным элементом трубоформовочного стана является устройство для задачи заготовки в формующие клети, чаще всего с использованием приводных горизонтальных роликов.

Известно задающее устройство, прокатной клети кварто, содержащее траверсы, направляющие плиты и гидроцилиндры, которое содержит дополнительно 6-ти роликовый ременной транспортер (см. япон. пат. №31724, кл. В 21 В, опубл. 16.09.71 г.). Это устройство непригодно в качестве задающего для трубоформовочного стана.

Наиболее близким аналогом к заявляемому устройству является задающее устройство (тянущие приводные ролики) трубоэлектросварочного агрегата «10...60», приведенного в книге П.И.Полухина и др. «Прокатное производство», М., Металлургиздат, 1960, с.889-890 и рис.560.

Эти горизонтальные ролики расположены перед формовочным станом и характеризуются тем, что пары роликов установлены в двух станинах, а общее их количество равно четырем.

Недостатком известного устройства является невозможность его использования для поворота круглого сечения в вертикальной плоскости. Это вынуждает применять дополнительные поворотные устройства, что повышает производственные затраты.

Технической задачей изобретения является снижение производственных затрат при производстве квадратных и прямоугольных профильных труб из круглых сварных прямошовных труб-заготовок.

Для решения этой задачи задающее устройство трубоформовочного стана, преимущественно для профилирования прямошовных сварных труб, установленное перед первой клетью стана, содержащее подающие приводные ролики, в отличие от ближайшего аналога, дополнительно содержит датчик положения сварного шва в вертикальной плоскости, функционально связанный с реечным блоком для поворота трубы в упомянутой плоскости на угол в пределах 0°...45°, в качестве датчика используется магнитоэлектрический структуроскоп, реечный блок содержит две приводные рейки, передвигающиеся в горизонтальной плоскости в противоположных направлениях, а рабочие поверхности реек выполнены гуммированными.

Сущность найденного технического решения заключается в автоматической задаче труб-заготовок в первую формующую клеть стана в таком положении, которое исключает попадание сварного шва в угол четырехвалкового калибра и его разрушение при этом. В результате полностью исключается ручной труд при подаче заготовок в стан, что снижает производственные затраты.

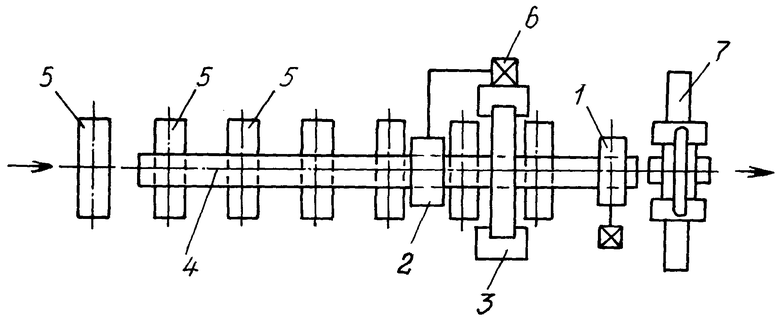

Предлагаемое задающее устройство схематично показано (вид сверху) на чертеже.

Устройство содержит приводные подающие ролики 1, датчик 2, реечный блок 3 и работает следующим образом.

Круглая труба-заготовка 4 (стрелки - направление ее движения) роликами 5 рольганга проводится через структуроскоп-датчик 2, который подает сигнал о положении сварного шва на трубе приводу 6 реечного блока 3, осуществляющего поворот трубы на требуемый угол в вертикальной плоскости и задачу ее в формующую клеть 7 стана.

Опытную проверку заявляемого устройства осуществляли на двухклетевом стане для профилирования труб ОАО «Магнитогорский металлургический комбинат».

Наилучшие результаты при профилировании труб-заготовок диаметром 30...140 мм (выход качественных квадратных и прямоугольных труб до 99,5%) получены с использованием на стане предлагаемого задающего устройства. При этом в качестве датчика положения сварного шва использовался магнитоэлектрический структуроскоп КРМ-Ц, широко используемый на ММК.

Конструктивные варианты задающего устройства, отличные от предлагаемой конструкции, привели к ухудшению достигнутых показателей.

Так, отключение датчика привело к необходимости непрерывного визуального наблюдения за положением швов на заготовках, что резко снизило производительность стана и дало выход качественных профильных труб (из-за отсортировок профилей с разрушенным швом) не более 85%. Использование реек без гуммирования их рабочих поверхностей приводило в отдельных случаях к их проскальзыванию на поверхности заготовок и к появлению поперечных рисок и царапин на готовых профилях.

Вариант реечного блока с вертикальным расположением реек не испытывался, так как при этом потребовалось бы дополнительное центрирование заготовок в горизонтальной плоскости. Также не испытывалось устройство (тянущие приводные ролики), взятое в качестве ближайшего аналога (см. выше), ввиду невозможности его использования для задачи прямошовных сварных труб-заготовок в формующую четырехвалковую клеть.

Таким образом, опытная проверка подтвердила приемлемость заявляемого технического решения для достижения поставленной цели и его преимущество перед известным объектом.

По данным Центральной лаборатории контроля ОАО «ММК» использование предлагаемого устройства при изготовлении профильных труб позволит снизить производственные затраты не менее чем на 15% за счет повышения производительности и увеличения выхода годного.

Пример конкретного выполнения

Задающее устройство трубоформовочного стана, использующего в качестве заготовки для профильных труб круглые прямошовные сварные трубы диаметром 30...140 мм, имеет вид, показанный на чертеже.

Датчиком положения сварного шва в вертикальной плоскости служит магнитоэлектрический структуроскоп КРМ-Ц, функционально связанный с реечным блоком поворота трубы в вертикальной плоскости в пределах 0...45°. Две приводные рейки блока передвигаются в горизонтальной плоскости в противоположных направлениях, а рабочие поверхности реек гуммированы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2005 |

|

RU2295410C1 |

| УНИВЕРСАЛЬНАЯ ЧЕТЫРЕХВАЛКОВАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2006 |

|

RU2302305C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| УНИВЕРСАЛЬНАЯ ЧЕТЫРЕХВАЛКОВАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2001 |

|

RU2201825C2 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

| АГРЕГАТ ДЛЯ ПРОФИЛИРОВАНИЯ | 2007 |

|

RU2344013C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2006 |

|

RU2295409C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1991 |

|

RU2019330C1 |

| СИСТЕМА КАЛИБРОВ ТРУБОФОРМОВОЧНОГО СТАНА | 2008 |

|

RU2360755C1 |

Изобретение относится к обработке металлов давлением, в частности к производству профильных труб. Задача изобретения - снижение производственных затрат при изготовлении квадратных и прямоугольных труб. Задающее устройство трубоформовочного стана установлено перед первой клетью стана и содержит приводные подающие ролики. Изобретение дополнительно содержит датчик положения сварного шва в вертикальной плоскости, функционально связанный с реечным блоком поворота трубы в упомянутой плоскости на угол в пределах 0°...45°. В качестве датчика может быть использован магнитоэлектрический структуроскоп. Реечный блок содержит две приводные гуммированные рейки, передвигающиеся в горизонтальной плоскости в противоположных направлениях. Изобретение обеспечивает автоматическую задачу труб-заготовок в первую формующую клеть стана в таком положении, которое исключает попадание сварного шва в угол четырехвалкового калибра и его разрушение при этом. 3 з.п. ф-лы, 1 ил.

| Способ изготовления профильных труб | 1983 |

|

SU1207549A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ ПРОДОЛЬНОГО СТЫКА КРОМОК ТРУБНОЙ ЗАГОТОВКИ | 0 |

|

SU345995A1 |

| Стан для сварки прямошовных труб конечной длины | 1991 |

|

SU1816524A1 |

| Способ охлаждения воздуха в кондиционере | 1969 |

|

SU504910A1 |

Авторы

Даты

2007-03-20—Публикация

2005-11-21—Подача