Изобретение относится к прокатному производству, конкретнее к профилированию сварных прямошовных труб.

Известен способ производства сварных квадратных и прямоугольных профилей на непрерывном профилегибочном стане, включающий формование из полосы замкнутого квадратного или прямоугольного профиля в последовательно расположенных клетях и последующую сварку [1].

Недостатками известного способа является то, что для производства каждого профилеразмера прямоугольных труб необходима замена комплекта валков всех клетей профилегибочного стана. Кроме этого, данный способ не обеспечивает получение малых радиусов скругления по углам профиля.

Известен способ изготовления прямоугольных труб из круглых в устройстве, содержащем две последовательно расположенные четырехвалковые клети с фасонным черновым калибром, имеющим цилиндрические участки бочки валков, и прямоугольным чистовым калибром [2].

Недостатками данного способа являются повышенный износ валков чернового калибра по цилиндрической образующей фасонного калибра и возможность образования вогнутости, особенно по большей стороне прямоугольной трубы, как в черновом, так и в чистовом калибрах.

Наиболее близким к предлагаемому изобретению по своей технической сущности и достигаемым результатам является способ изготовления прямоугольных труб, включающий их формовку из труб круглого поперечного сечения за два прохода в черновом и чистовом четырехвалковых калибрах, причем в черновом проходе формуют трубу выпуклого прямоугольного сечения, а в чистовом - правильного прямоугольного сечения [3] - прототип.

Недостатками известного способа являются повышенный износ валков в черновом проходе, сложность определения радиуса вогнутости валков чернового калибра, необходимость изменения вогнутости валков в зависимости от сопротивления деформации материала трубы и толщины ее стенки. Это приводит к необходимости наличия большого количества технологического инструмента, снижает производительность формовки из-за частых перевалок. Кроме того, существует опасность образования вогнутости большей стороны прямоугольной трубы.

Техническая задача, решаемая изобретением, состоит в снижении износа валков чернового калибра, увеличении производительности формовочного агрегата и повышении качества прямоугольных труб.

Для решения поставленной технической задачи в известном способе изготовления прямоугольных прямошовных сварных труб, включающем их формовку из труб круглого поперечного сечения за два прохода в черновом и чистовом четырехвалковых калибрах, причем в черновом проходе формуют трубу выпуклого прямоугольного сечения, а в чистовом проходе - правильного прямоугольного сечения, согласно предложению в черновом проходе трубу формуют вогнутыми валками с радиусом вогнутости R=(3,1-4,1)•A, где А - соответствующая сторона готовой прямоугольной трубы, а в чистовом проходе большие стороны прямоугольной трубы формуют вогнутыми валками с вогнутостью 0,2-0,4 мм, при этом меньшие стороны прямоугольной трубы формуют цилиндрическими валками.

Сущность изобретения состоит в следующем. Формование трубы выпуклого прямоугольного сечения в черновом проходе вогнутыми валками с радиусом вогнутости R=(3,1-4,1)•A, где А - соответствующая сторона готовой прямоугольной трубы, позволяет рационально распределить деформацию между черновым и чистовым калибрами, более равномерно распределить давление по периметру формуемой трубы при полном заполнении калибра. Это приводит к уменьшению износа чернового калибра, увеличению его стойкости и производительности агрегата за счет сокращения количества перевалок.

В чистовом проходе большие стороны прямоугольной трубы формуют вогнутыми валками с вогнутостью 0,2-0,4 мм. Такая величина вогнутости валка повышает устойчивость стороны прямоугольной трубы против образования вогнутости и тем самым компенсирует образование вогнутости на самой трубе таким образом, что труба имеет форму правильного прямоугольника. Устойчивость сторон профиля трубы позволяет также обеспечить заполнение чистового калибра и получить заданный радиус скругления углов прямоугольной трубы.

Меньшие стороны прямоугольной трубы формуют цилиндрическими валками, так как на них потери устойчивости и образования вогнутости не наблюдается.

Экспериментально установлено, что при формовке трубы вогнутыми валками с радиусом вогнутости R более 4,1•А, где А - соответствующая сторона готовой прямоугольной трубы, существенно увеличивается износ валков чернового калибра из-за неравномерности распределения нагрузки по периметру трубы, наблюдается незаполнение калибра.

При радиусе вогнутости R менее 3,1•А происходит потеря устойчивости больших сторон прямоугольной трубы в чистовом проходе и образование вогнутости на готовой трубе.

Формовка в чистовом проходе больших сторон прямоугольной трубы вогнутыми валками с вогнутостью менее 0,2 мм не оказывает влияние на их устойчивость и приводит к образованию вогнутости больших сторон на прямоугольной трубе.

Формовка в чистовом проходе больших сторон прямоугольной трубы вогнутыми валками с вогнутостью более 0,4 мм снижает точность выполнения прямоугольного профиля трубы. Большие стороны прямоугольной трубы приобретают выпуклую форму, что недопустимо, так как снижает качество труб.

Примеры реализации способа

Для изготовления прямоугольных прямошовных сварных труб используют трубу круглого сечения диаметром 114 мм из стали Ст3 с толщиной стенки 3,6 мм, полученную на профилегибочном стане 2-8•100-600 из листовой заготовки шириной 352 мм. После последней калибровочной клети стана труба диаметром 114 мм формуется в двух последовательно расположенных черновом и чистовом четырехвалковых калибрах в прямоугольную трубу размерами сечения 120•60 мм.

Причем в черновом калибре из круглой трубы формуют трубу выпуклого прямоугольного сечения вогнутыми валками с радиусами вогнутости R1=3,6•A=432 мм для большей стороны прямоугольной трубы и R2=3,6•A=216 мм для меньшей стороны прямоугольной трубы. После чернового калибра выпуклую прямоугольную трубу обжимают в чистовом калибре по большим сторонам (120 мм) вогнутыми валками с вогнутостью 0,3 мм, а по меньшим сторонам (60 мм) цилиндрическими валками.

Готовую трубу разрезают дисковыми пилами на мерные длины, разбраковывают и пакуют в пачки.

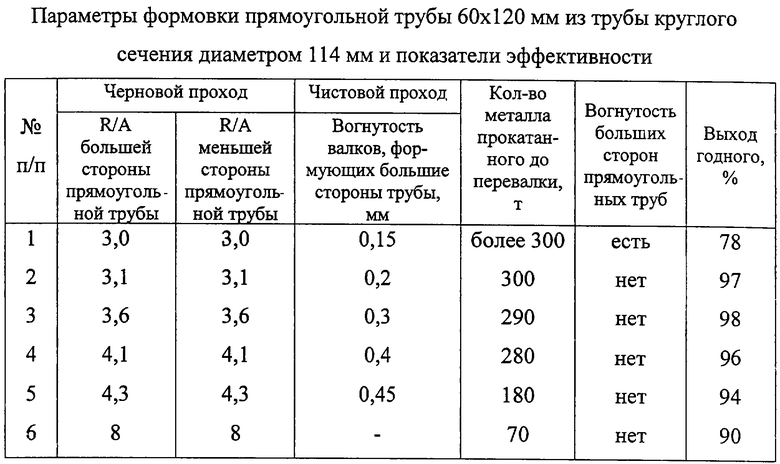

Варианты реализации способа и показатели эффективности различных вариантов формовки труб приведены в таблице.

Из таблицы следует, что при использовании предложенного способа формовки (варианты 2-4) достигается повышение стойкости валков и выход годного при этом максимален.

При запредельных значениях заявленных параметров (варианты 1 и 5) и реализации способа-прототипа (вариант 6) наблюдается снижение выхода годного из-за появления вогнутости сторон прямоугольной трубы, снижение стойкости валков.

Технико-экономические преимущества предложенного способа состоят в том, что параметры чернового и чистового проходов обеспечивают максимальную стойкость валков чернового и чистового калибров при отсутствии вогнутости на сторонах прямоугольных труб. Этим обеспечивается повышение производительности агрегата в целом из-за уменьшения количества перевалок и снижение себестоимости продукции за счет уменьшения расходов на валки.

В качестве базового объекта при определении технико-экономической эффективности предложенного способа был выбран способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства стальных прямоугольных сварных труб на 15-20%.

Источники информации

1. А.П. Грудев и др. Технология прокатного производства. - М.: Металлургия, 1994, с.625-628.

2. Патент РФ 1793976,1993, В 21 В 17/02, 13/10, В 21 С 3/08.

3. Сталь, 6, 1981, с.58 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| СТАН ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2005 |

|

RU2295410C1 |

| УНИВЕРСАЛЬНАЯ ЧЕТЫРЕХВАЛКОВАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2001 |

|

RU2201825C2 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2002 |

|

RU2231409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

| СИСТЕМА КАЛИБРОВ ТРУБОФОРМОВОЧНОГО СТАНА | 2008 |

|

RU2360755C1 |

| ОТКРЫТЫЙ ФОРМУЮЩИЙ КАЛИБР ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 2001 |

|

RU2204452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| УНИВЕРСАЛЬНАЯ ЧЕТЫРЕХВАЛКОВАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2006 |

|

RU2302305C1 |

Изобретение относится к прокатному производству, конкретнее к формовке сварных прямошовных труб. Техническая задача, решаемая изобретением, состоит в снижении износа валков чернового калибра, увеличении производительности формовочного агрегата и повышении качества прямоугольных труб. Способ включает формовку прямоугольных труб из труб круглого поперечного сечения за два прохода в черновом и чистовом четырехвалковых калибрах, причем в черновом проходе формуют трубу выпуклого прямоугольного сечения, а в чистовом проходе - правильного прямоугольного сечения. В черновом проходе трубу формуют вогнутыми валками с радиусом вогнутости R=(3,1-4,1)•А, где А - соответствующая сторона готовой прямоугольной трубы, а в чистовом проходе большие стороны прямоугольной трубы формуют вогнутыми валками с вогнутостью 0,2-0,4 мм, при этом меньшие стороны прямоугольной трубы формуют цилиндрическими валками. Изобретение обеспечивает отсутствие вогнутости на сторонах прямоугольных труб при повышении стойкости валков, образующих черновой и чистовой калибры. 1 табл.

Способ изготовления прямоугольных прямошовных сварных труб, включающий их формовку из труб круглого поперечного сечения за два прохода в черновом и чистовом четырехвалковых калибрах, причем в черновом проходе формуют трубу выпуклого прямоугольного сечения, а в чистовом проходе - правильного прямоугольного сечения, отличающийся тем, что в черновом проходе трубу формуют вогнутыми валками с радиусом вогнутости R=(3,1-4,1)•А, где А - соответствующая сторона готовой прямоугольной трубы, а в чистовом проходе большие стороны прямоугольной трубы формуют вогнутыми валками с вогнутостью 0,2-0,4 мм, при этом меньшие стороны прямоугольной трубы формуют цилиндрическими валками.

| Сталь | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Устройство для изготовления прямоугольных труб | 1991 |

|

SU1793976A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1999 |

|

RU2162758C2 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2003-07-20—Публикация

2001-08-27—Подача