Технологии, основанные на сублимационно-десублимационных процессах широко распространены в современной химической технологии. В частности их используют для глубокой очистки веществ, разделения изотопов, получения высококачественных металлических покрытий и т.д. [«Процесы сублимации и десублимации в химической технологии. Обзорная информация», в. 9, M., 1985].

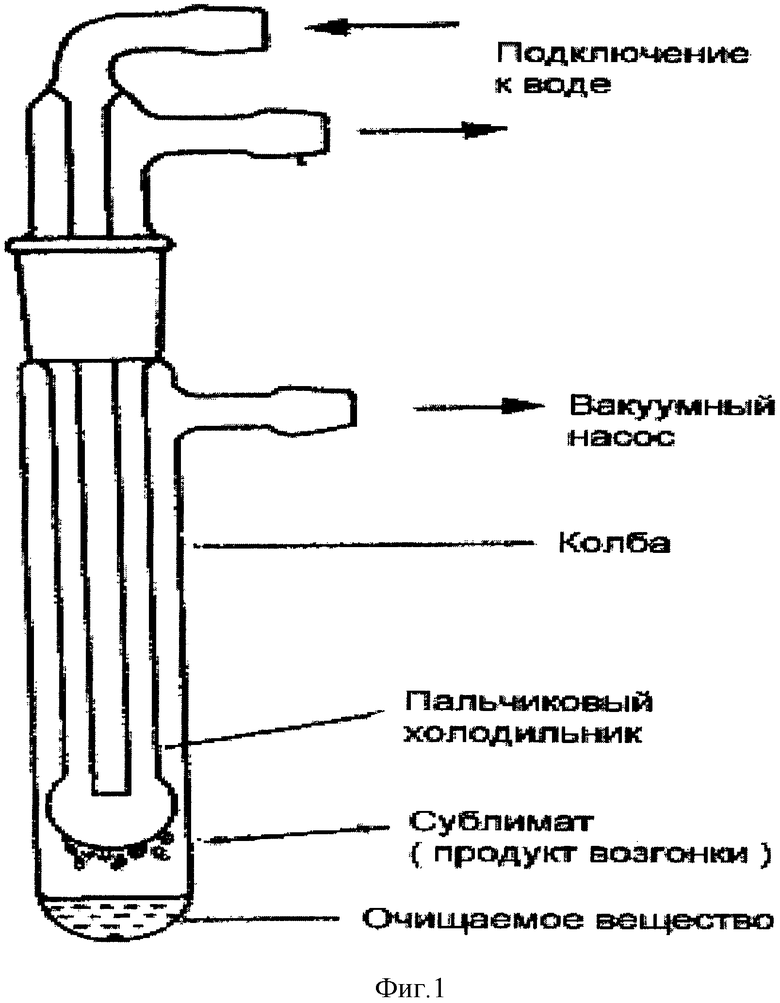

Поскольку в сублимационно-десублимационных технологиях как правило используются легко сублимирующиеся летучие вещества, техническое решение для процесса сублимации не вызывало затруднений - с этой целью использовали, например, общеизвестные приборы для вакуумной возгонки, в которых сублимация осуществляется за счет прямого термического разогрева толстого слоя вещества [Ф.Ю.Рачинский, М.Ф.Рачинская. Техника лабораторных работ. Л.: Химия, 1982], [С.В.Пономарев, А.С.Золотарев, Л.Г.Сагинова, В.И.Теренин. Техника эксперимента в органической химии, М., 1998]. Схема общепринятого сублиматора приведена на фиг.1.

В последнее время появилась настоятельная необходимость разработки технологии перевода в газовую фазу больших количеств труднолетучих соединений. Особенно это необходимо для молекулярной электроники [Н.В.Агринская. Молекулярная электроника, 2004], и для технологии лекарственных форм [Г.Б.Сергеев, В.С.Комаров, В.П.Шабатин. Патент Российской Федерации №2195264]. Имеющиеся технологические решения, применимые для летучих веществ, в принципе непригодны для труднолетучих соединений, поскольку, например, в общепринятых сублиматорах - см. фиг.1, наибольшему перегреву подвергаются внутренние слои вещества и для достижения достаточных скоростей сублимации, которой могут подвергаться только поверхностный слой вещества, вещество, которое находится внутри и не может сублимироваться, подвергается большому перегреву, достигающему несколько десятков а то и сотен градусов. Это может приводить к частичному или полному разложению органической субстанции.

Была поставлена задача разработки способа сублимации труднолетучих органических соединений, который обеспечил бы повышенную скорость сублимации при высокой чистоте конечного продукта.

Эта задача была решена настоящим изобретением.

В способе сублимации труднолетучих органических соединений, включающем нагревание органических веществ, согласно изобретению слой органического вещества наносят на сетку из электропроводящего материала, механически прижимают полученный слой к сетке, а нагревание осуществляют посредством пропускания через сетку электрического тока.

В качестве электропроводящего материала предпочтительно используют металл.

Таким образом, указанные выше недостатки полностью снимаются предложенным техническим решением, в котором для увеличения скорости сублимации и предотвращения термического разложения сублимацию осуществляют за счет контакта тонкого слоя органической субстанции с большой поверхностью с нагретой металлической сеткой, причем для интенсификации процесса сублимации слой органической субстанции механически прижимается к сетке, а для обеспечения равномерности температурного фронта по поверхности металлической сетки и точного задания ее температуры разогрев сетки осуществляется за счет Джоулева тепла, генерируемого при пропускании через нее электрического тока.

Описанный способ обеспечивает высокую скорость сублимации, во-первых, за счет большой площади поверхности, с которой происходит сублимация, во-вторых, за счет высокой температуры поверхности, и в третьих, за счет хорошего механического контакта между слоем сублимируемой субстанции и нагреваемой поверхностью сетки.

Предотвращение термического разложения труднолетучих веществ достигается в предлагаемом техническом решении за счет нагревания только тонкого поверхностного слоя вещества, с которого и происходит сублимация. Повышение температуры сетки, приводящее к повышению скорости сублимации приводит одновременно к уменьшению времени контакта с нагретой поверхностью, что снижает вероятность термического разложения молекул органической субстанции.

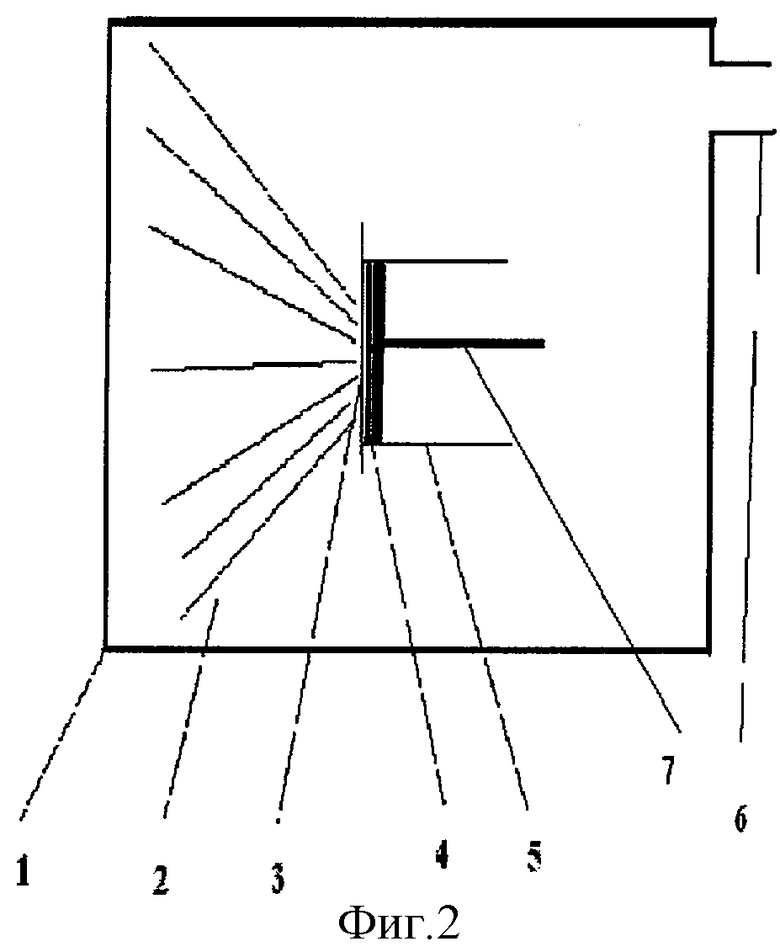

Нагревание сетки за счет Джоулева тепла, генерируемого при пропускании через нее электрического тока, обеспечивает высокую равномерность температуры по поверхности сетки, поскольку генерируемый тепловой поток пропорционален удельному сопротивлению, которое для металлической сетки постоянно по всей ее поверхности. Неравномерность температурного поля может быть связано с краевыми эффектами, вклад которых уменьшается при увеличении характерных размеров сетки. Предложенный способ может быть реализован с помощью сеточного сублиматора, изображенного на фиг.2.

Предложенный способ иллюстрируется следующими примерами.

Пример 1. Сублимация тиомочевины.

Изготовили сублиматор, сконструированный согласно описываемому техническому решению. (Схема устройства изображена на фиг.2). На данном чертеже:

1 - охлаждаемая поверхность, 2 - поток паров вещества, 3 - нагреватель, 4 - слой органического вещества, 5 - стеклянный цилиндр, 7 - поршень для механичесого поджатия слоя органического вещества к поверхности сеточного сублиматора, 6 - выход на вакуумную систему.

Внутренний диаметр стеклянного цилиндра составлял 30 мм. Для изготовления сеточного нагревателя использовали сетку из нержавеющей стали с размером ячейки в свету 0,071 мм, диаметр проволоки 0,03 мм, живое сечение сетки составляло 49,7%.

В сублиматор помещали 0,400 г тиомочевины (NH2-C(S)-NH2). Сублимацию проводили в вакууме, остаточное давление паров в системе не превышало 10-3 торр. Десублимацию (конденсацию) тиомочевины осуществляли на охлаждаемую жидким азотом стеклянную поверхность (температура поверхности составляла - 196°С). Температура сетки составляла 70°С. Время сублимации составляло 60 мин.

После окончания сублимации конденсированное на стенки стеклянного сосуда вещество извлекали из реактора. В результате опыта получено 0,307 г. тиомочевины. Внутри сублиматора осталось 0,053 г вещества. Чистота исходного препарата по данным тонкослойной хроматографии составляет 98%, чистота тиомочевины, полученной в результате процесса сублимации - конденсации составила 99,3%.

Пример 2 (сравнительный). Сублимация тиомочевины из общепринятого сублиматора.

В сублиматор помещали 0,400 г тиомочевины. Сублимацию проводили в вакууме, остаточное давление паров в системе не превышало 10-3 торр. Десублимацию (конденсацию) тиомочевины осуществляли на охлаждаемую жидким азотом стеклянную поверхность (температура поверхности составляла - 196°С). Температуру дна сублиматора поддерживали равной 70°С. Время сублимации составляло 60 мин.

В результате опыта обнаружено, что тиомочевина практически не сублимировалась. Из сублиматора извлечено 0,376 г вещества. Чистота исходного препарата по данным тонкослойной хроматографии составляет 98%, чистота тиомочевины, оставшейся в сублиматоре составила 95%, что существенно ниже данных, указанных в примере 1 и последущих примерах.

Пример 3. Сублимация тиомочевины.

Аналогичен примеру 1. Но для изготовления сеточного нагревателя использовали сетку из нержавеющей стали с размером ячейки в свету 0,071 мм, диаметр проволоки 0,055 мм, живое сечение сетки составляло 31,8%. Данные - см. табл.1.

Пример 4. Сублимация тиомочевины.

Аналогичен примеру 1. Но температура сетки составляла 60°С. Данные - см. табл.1.

Пример 5. Сублимация габапентина.

Аналогичен примеру 1. Но в качестве сублимируемого вещества использовали габапентин - 1-(аминометил)-циклогексануксусную кислоту. Указанное соединение является лекарственным антиэпилептическим препаратом. Осложняющим обстоятельством является то, что данное вещество имеет аминокислотную природу и является цвиттерионом, в связи с чем оно легко вступает в химические реакции, сопровождающиеся отщеплением воды с образованием лактама или пептидов. Температура сетки составляла 100°С, время процесса 360 мин. В результате опыта получено 0,127 г. габапентина. Внутри сублиматора осталось 0,225 г вещества. Чистота исходного препарата по данным тонкослойной хроматографии составляет 99,6%, чистота габапентина, полученного в результате процесса сублимации - конденсации составила 99,2%.

Пример 6. Сублимация габапентина.

Аналогичен примеру 5. Но температура сетки составляла 120°С. Данные - см. табл.1.

Пример 7. Сублимация габапентина.

Аналогичен примеру 5. Но температура сетки составляла 140°С. Данные - см.табл.1.

Пример 8. Сублимация пропионата флутиказона.

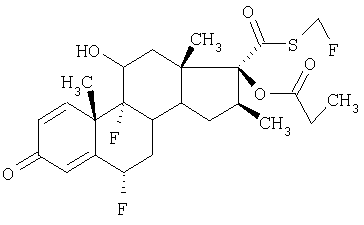

Аналогичен примеру 5. Но в качестве сублимируемого вещества использовали пропионат флутиказона [(6 альфа, 11 бета, 16 альфа, 17 альфа)-6,9-дифтор-11-гидрокси-16-метил-3-оксоандроста-1,4-диен-17-пропионилокси-17-тиокарбоновой кислоты-3-(фторметиловый)эфир]. Указанное соединение является лекарственным препаратом стероидного типа, обладает противоаллергическим действием. Ниже приведена структурная формула пропионата флутиказона.

Температура сетки составляла 200°С, время процесса 360 мин. В результате опыта получено 0,287 г. пропионата флутиказона. Внутри сублиматора осталось 0,083 г вещества. Чистота исходного препарата по данным тонкослойной хроматографии составляет 99,3%, чистота пропионата флутиказона, полученного в результате процесса сублимации - конденсации составила 99,5%.

Пример 9 (сравнительный). Сублимация пропионата флутиказона в общепринятом сублиматоре.

В сублиматор помещали 0,400 г пропионата флутиказона. Сублимацию проводили в вакууме, остаточное давление паров в системе не превышало 10-3 торр. Десублимацию (конденсацию) пропионата флутиказона осуществляли на охлаждаемую жидким азотом стеклянную поверхность (температура поверхности составляла -196°С). Температуру дна сублиматора поддерживали равной 200°С. Время сублимации составляло 360 мин.

В результате опыта обнаружено, что пропионата флутиказона практически не сублимировался. Из сублиматора извлечено 0,367 г. вещества. Чистота исходного препарата по данным тонкослойной хроматографии составляет 99,3%, чистота пропионата флутиказона, оставшегося в сублиматоре составила 75%.

Пример 10. Сублимация пропионата флутиказона.

Аналогичен примеру 8. Но температура сетки составляла 220°С, а время процесса сублимации - десублимации - 180 мин. Данные - см. табл.1.

Пример 11. Сублимация пропионата флутиказона.

Аналогичен примеру 8. Но для процесса сублимации использовался сеточный сублиматор, в котором внутренний диаметр стеклянного цилиндра составляет 40 мм. Масса загружаемого пропионата флутиказона составила 800 мг. В результате опыта получено 0,635 г вещества. Внутри сублиматора осталось 0,105 г соединения. Чистота исходного препарата по данным тонкослойной хроматографии составляет 99,3%, чистота пропионата флутиказона, полученного в результате процесса сублимации - конденсации составила 99,6%.

Пример 12. Сублимация пропионата флутиказона.

Аналогичен примеру 8. Но десублимацию соединения осуществляли на охлаждаемую смесью воды и льда поверхность (температура поверхности составляла 0°С).

%

°С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ЛЕКАРСТВЕННЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580279C2 |

| Сублиматор | 1987 |

|

SU1560258A1 |

| Сублиматор-десублиматор | 1988 |

|

SU1611366A1 |

| СПОСОБ ОБРАБОТКИ ДИССОЦИИРОВАННОГО ЦИРКОНА | 1995 |

|

RU2125019C1 |

| СПОСОБ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648320C1 |

| СПОСОБ СУБЛИМАЦИОННОЙ ОЧИСТКИ СОЛИ МОЛИБДЕНА-99 МЕТОДОМ ЛАЗЕРНОГО СКАНИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527935C1 |

| ШНЕКОВЫЙ СУБЛИМАТОР | 2022 |

|

RU2814171C1 |

| Фильтрующий элемент для получения особо чистого безводного хлорида алюминия | 2023 |

|

RU2817355C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛИЧЕСКОГО МОЛИБДЕНА, ЗАГРЯЗНЕННОГО УРАНОМ | 2005 |

|

RU2301275C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ФТОРАММОНИЕВЫХ КРЕМНИЙСОДЕРЖАЩИХ ПРОДУКТОВ | 2003 |

|

RU2233694C1 |

Изобретение относится к усовершенствованному способу сублимации труднолетучих органических соединений, включающему их нагревание, с использованием сетки из токопроводящего материала, через которую пропускают электрический ток. Слой органического материала наносят на сетку из электропроводящего материала и механически прижимают полученный слой к сетке. Нагревание слоя осуществляют посредством пропускания через сетку электрического тока. В качестве электропроводящего материала используют металл. Способ обеспечивает повышенную скорость сублимации при высокой чистоте конечного продукта. 1 з.п. ф-лы, 2 ил., 1 табл.

| УСТРОЙСТВО для ИСПАРЕНИЯ ВЕЩЕСТВ В ТВЕРДОЙ ФАЗЕ ИЛИ СМЕСИ ВЕЩЕСТВ В ТВЕРДОЙ И ЖИДКОЙ ФАЗАХ | 0 |

|

SU170468A1 |

| Способ определения теплофизическихХАРАКТЕРиСТиК МАТЕРиАлОВ | 1979 |

|

SU834488A1 |

| Сублимационный вакуумный аппарат периодического действия | 1978 |

|

SU710565A1 |

| WO 2004050207 A1, 17.06.2004 | |||

| US 3961665 A, 08.06.1976. | |||

Авторы

Даты

2007-03-20—Публикация

2005-12-30—Подача