Изобретение откосится к литейному производству, в частности к способам получения отливок в литейных песчаных формах, изготовленных методом вакуумно-плекочной формовки.

Цель изобретения - получение сложных отливок с использованием песчано-смоляных стержней и снижение вредных выбросов в окружающ,ую среду.

Предлагаемый способ осуществляется следующим образом.

Методом вакуумно-пленочной формовки изготовляют форму из сыпучего формовочного материала, содержащего оксиды алюг миния, меди, хрома, марганца или кобальта. В форму устанавливают стержни, изготовленные из песчано-смоляной смеси на основе синтетических выгорающих смол (фенолформалЬдегидных, фенолфурановых, мочевинос})урановых и т. д.), соединяют один из концов с атмосферой, проводят заливку формы металлом под вакуумом, при

этом продукты деструкции смол и вредные вещества (фенол, формальдегид, ароматические вещества и др.) проходят через слой формовочного материала и прочно адсорбируются в нем. Отливку о.хлаждают в форме и извлекают из формы, а сытгучий формовочный материал перемещивают, просеивают и нагревают до 350-400°С в токе воздуха. Смолистые и другие органические вещества, адсорбированные на формовочном материале, окисляются в токе воздуха до углекислого газа и воды, и сыпучий материал восстанавливает свои свойства.

Формовочный материал охлаждают, при этом дополнительно вводят свежий формовочный материал, содержащий оксиды алюсиния, меди, хрома, марганца или кобальта или обработанный водным раствором солей этих элементов.

Пример (по прототипу). .В кварцевую трубку засыпали послойно 100 г сыпучего формовочного .материала (Люберецкий песок), 5 г стержневой смеси с 0,1 г синтетической пленки. Трубку помещали в нагретую цечьи путем вакуумирования проводили отбор пробы вредных веществ, выделяющихся при деструкции стержневой смеси и пленки. Вредные вещества проходили через слой формовочного материала и поглощались в пробоотборной труб1 е с силикагеле.м. Через 3 мин трубку вынимали из печи, отделяли отгоревшую стержневую смесь, охлаждали сыпучий формовочный материал и-определяли его сыпучесть. Пробу отходящих газов определяли на содержание вредных веществ. Сыпучесть формовочного материала (100 г) 5,5 с, началь- . ная сыпучесть 4,8 с. Содержание вредных веществ, мг: метанол 0,68; бензол 0,79; толуол 0,72; фенол 0,12. Охлажденный на воздухе до комнатной температуры формовочный материал вновь загружали в кварцевую трубку и повторяли опыт. После второго цикла сынучесть формовочного материала составляла 6,2 с. Содержание вредных веществ в отходящих газах, мг; метанол 0,75; бензол 0,83; толуол 0,85; фенол 0,36. Горячий выгруженный из трубки (юрмовочный материал помещали в реакгор кипящего сяоя и охлаждали воздухом, .1на.1изируя отходящие газы. Содержание 1 редных веществ в отходящих газах, мг: метанол 0,48; фенол 0,86.,

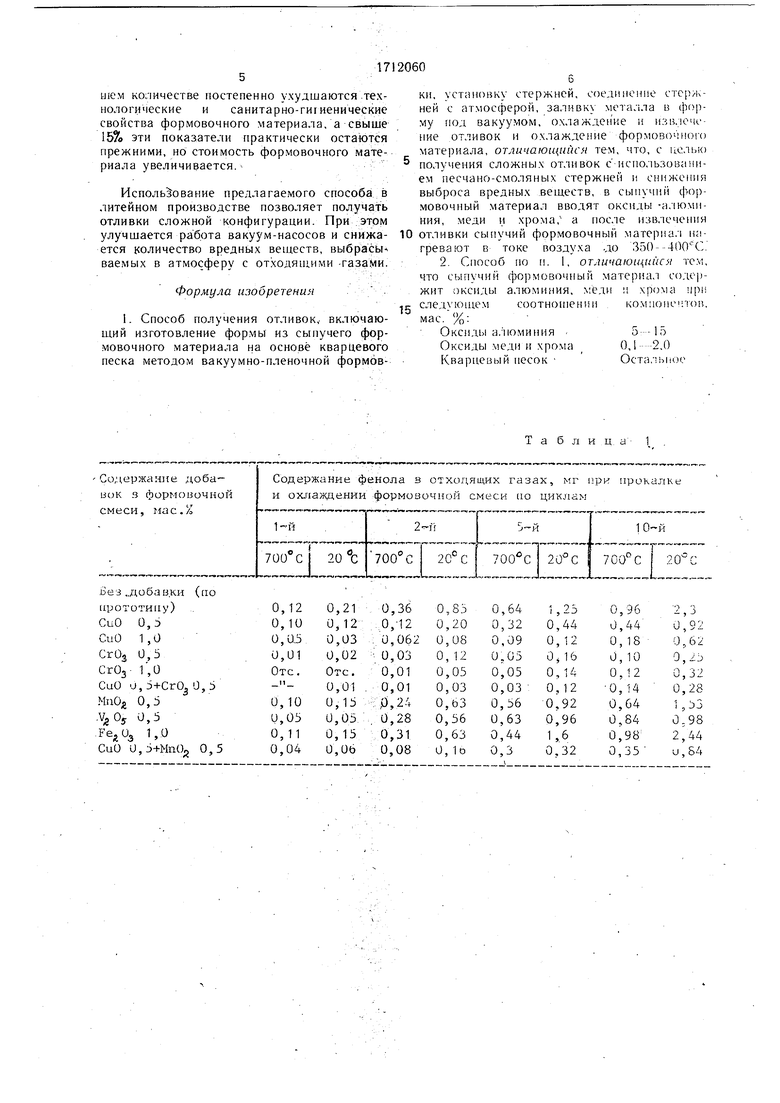

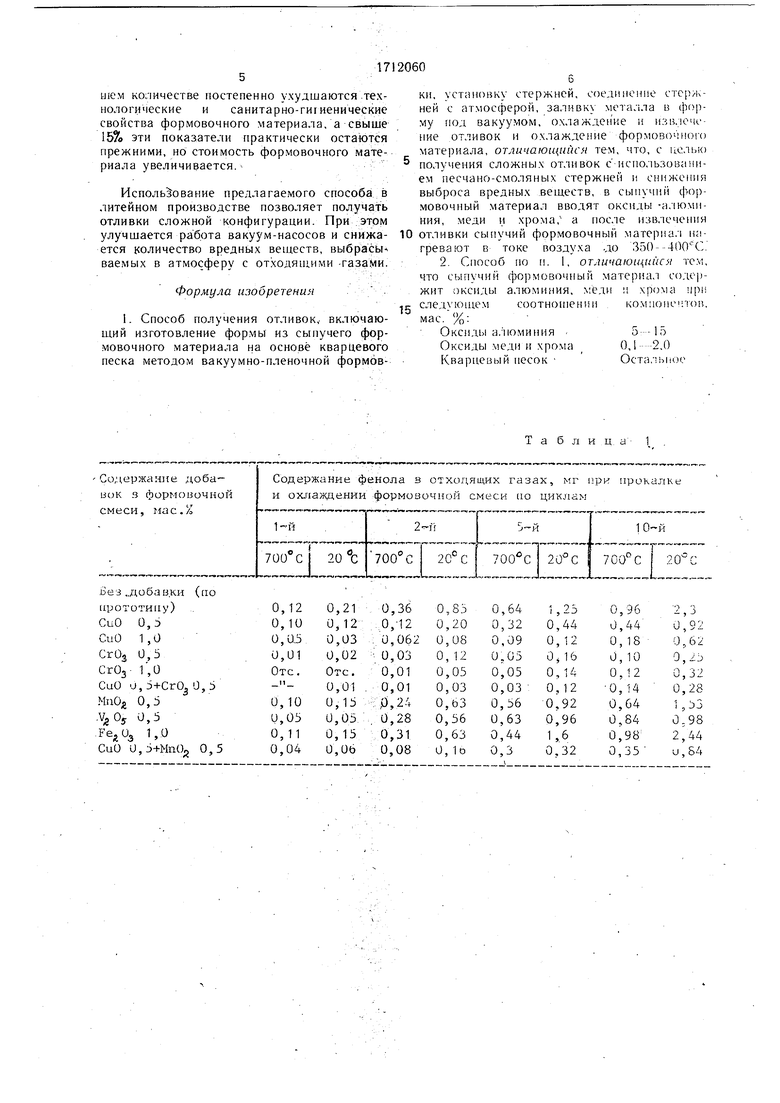

/loHOJiiiiiTCvibHO- были нровсдены опыты в ..аалогичных условиях с использованием формо.ночной смеси с различными добавками.

Резу.1ьтаты опытов приведены в табл. 1.

Так как содержание метанола, бензола п толуола менялось в опытах незначительно, в качестве основного вредного ве цестui был принят фенол. Это обусловлено ;-акже тем, что санитарные нормы для этого вен1,ества более чем в 10 раз ниже по ор;и,11е1тю с другими указанными, вещества.мн. Увеличение количества фенола п отходящих газах приводит к увеличению времени высыпания формовочной смеси из воронки (снижение сынучести).

Как видно из результатов таб.т. 1, добавка в формовочную , смесь оксидов нереходны.х .металлов, особенно меди и хрома, снижает содержание фенола в отходящих газах. Однако в процессе работы такая формовочная смесь теряет начальную эффективность, что связано с засмолением оксидов, нанесенных на формовочную с.месь. Продувка такой смеси воздухом в течение 3 мин (время производственного цикла в реальных условиях) при 350-400°С позволяет восстановить первоначальные свойства формовочной смеси.

В табл. 2 приведены результаты опытов, включающих продувку формовочной смеси воздухом.

Продувку проводили в реакторе кипящего слоя 320-440°С с объемной скоростью воздуха около 10 тыс. ч . Опыты

проводили в условиях, аналогичных примеру, лополнительно была введена лишь стадия нагрева отработанного формовочного материала до требуемой температуры в токе воздуха.

В табл. 2 приведено су.ммарное количество фенола,. т. е., на стадии термодеструкции (моделирование заливки) и стадии нагрева и продувки воздухом формовочного материала. Сыпучесть формовочного материала измеряли после стадий термодеструкции.

Результаты, приведенные в табл. 2, показывают, что нагрев отработанного формовочного материала до 350-400°С в токе

воздуха позволяет повысить сыпучесть формовочного материала и снизить выбросы вредных веществ (фенола) в воздух. Причем наличие оксидов меди или хрома значительно увеличивает этот эффект, так как:

0 оксиды катализируют процесс окисления органических веществ на поверхности формовочного материала, причем окисление проходит, в основном, до безвредных продуктов - углекислого газа и воды.

При нанесении на формовочный материал только оксидов меди происходит постепенный унос оксидов вследствие низкой адгезии этих оксидов к поверхности и их разрушения при нагреве в кипящем слое. Лучшая адгезия наблюдается у оксидов

„ хрома, однако регенерация их происходит медленнее, чем оксидов меди.

Хорон1ую стабильность по сынучести имели формовочные материалы, содержащие одновременно оксиды меди и хрома.

Наилучшие показатели по снижению

выбросов вредных веществ и сохранению сыпучести были достигнуты с формовочными материалами, содержащими дополнительно норошкообразный адсорбент - алюмогель в количестве 5-10%.

Опыты проводили в условиях, аналогичным описанны.м вьине, температура прогрева формовочного .материала в токе воздуха (регенерация) .составляла 380°С.

В табл. 3 приведено содержание вредных

45 веществ в отходящих газах, oпpeдeляeм(Je по сумме веществ, образовавшихся при деструкции (760°С) и продувке воздухом (380°С). Результаты табл. 3 показывают, что. введение алюмогеля в формовочный материал дополните;1ьно с -оксидами меди и хрома

50 значительно стабилизирует сыпучесть формовочного материала и снижает количество вредных веществ в отходящих газах. Это связано с тем, что органические соединения прочно адсорбируются алюмогелем при деструкции смоляного связующего, а при нагреве формовочного материала десорбирован.ные органи.ческие-вещества практически полностью окисляются в присутствии катализатора (оксидов хрома и меди) до диоксида углерода и воды. Оптимальное количество алюмогеля составляет 5-15%. При меньuic.vi количестве постепенно ухудшаются .технологические и санитарно-гигиенические свойства формовочного материала, а свыше 15% эти показатели практически остаются прежними, но стоимость формовочного материала увеличивается.

Использование предлагаемого способа в литейном производстве позволяет получать отливки сложной конфигурации. При этом улучшается работа вакуум-насосов и снижается количество вредных веществ, выбрасываемых в атмосферу с отходящими -газами.

Формула изобретения

. Способ получения отливок, включающий изготовление формы из сыпучего формовочного материала на основе кварцевого песка методом вакуумно-пленочной формовки, установку стержней, соеди.чение стержней с атмосферой, заливку металла в ф{)рму под вакуумом, охлаждение и изв.ючо ние отливок и охлаждение формовочного материала, отличающийся тем, что, с целью

получения сложных отливок с использованием песчано-смоляных стержней и снижения выброса вредных веществ, в сыпучий формовочный материал вводят оксиды -алюминия, меди и хрома, а после извлечения

0 отливки сыпучий формовочный материал H;Iгревают в токе воздуха .до 350-ЮОС.

2. Способ по II. 1, отличаюи-(иися тем,

что сыпучий формовочный материал с()де|)жит оксиды алюминия, еди и хрома при

следующем соотношении

15

мас.%:

а.иоминия Оксиды меди и хрома Кварцевый песок

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок в оболочковых формах | 1989 |

|

SU1673250A1 |

| Способ изготовления оболочковых форм и стержней из песчано-смоляных смесей по нагреваемой оснастке | 1987 |

|

SU1416260A1 |

| Способ термической регенерации песчано-смоляных формовочных смесей | 1989 |

|

SU1704901A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ФОРМОВОЧНОЙ СМЕСИ | 1991 |

|

RU2026125C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМА И СОСТАВОВ ТОКСИЧНЫХ ГАЗОВЫДЕЛЕНИЙ | 2010 |

|

RU2455109C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2005 |

|

RU2296032C2 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU876259A1 |

| Устройство для подплавления пенополистироловых моделей | 1991 |

|

SU1803251A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ | 1992 |

|

RU2043823C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

Изобретение относится к литейно.му производству, в частности к 'способам получения отливок в литейны.х песчаны.х формах, изготовленных методом вакуумно-пленочной - формовки. Целью изсзбретения является по- . лучение сложных отливок с использованием выгорающих песчано-смоляных стержней и снижение вредных выбросов в окружаю-• . щую среду. Способ включает изготовление формы из сыпучего формовочного материала, содержащего оксиды алюминия, \ie;tn и хрома, установку стержней, соединенно стержней с атмосферой, заливку .метал.ча в форму под вакуумом, охлаждение и изв.че- чение отливки, нагрев формовочного материала в токе воздуха до 350 -400°С. I з. п. ф-лы, 3 табл.?W

Без ,. д о б а в.кн (но

црототипу)

СиО 0,5

СиО 1,0

СгОз 0,5

СгОз l,0

CuO J, Зн-СгО 0,5

MnO 0,5

0,5

Ре,0з 1,0

CuO О,5+МпОд О,5

Та блиц а

| ПРЕДСТАВЛЕНИЕ ПОТОКОВОГО ВИДЕО, НАПРИМЕР, В СРЕДЕ ВИДЕОИГР ИЛИ МОБИЛЬНЫХ УСТРОЙСТВ | 2006 |

|

RU2417113C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| опублик | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-02-15—Публикация

1987-05-11—Подача