Изобретение относится к энергетическому оборудованию и может использоваться для получения водорода как в стационарных установках, так и на транспорте.

Водород вырабатывается путем гидролиза (разложения воды) при ее взаимодействии с алюминием, кремнием, магнием, литием и др., при этом реакция идет на поверхности твердого вещества. Предполагается, что полученный таким образом водород в дальнейшем используется в качестве горючего, например для транспортных или стационарных энергоустановок с топливными элементами. Помимо этого, полученный водород может использоваться и в других областях, например при резке металла большой толщины, при сварке стекла и т.д.

Известна установка для получения водорода гидролизом алюминия для питания энергоустановок на основе топливных элементов [1]. В состав установки входят реакционный сосуд, заполненный раствором жидкого реагента, включающий приспособления для дозированной загрузки измельченного алюминия, система удаления из реакционного сосуда тепла гидролизной реакции, устройство удаления из реакционной камеры продукта реакции. В рассматриваемом аналоге терморегулирование реактора осуществляется за счет циркуляции через реакционный сосуд жидкого реагента - водного раствора щелочи. Это влечет за собой излишние затраты электроэнергии на работу насосов, пои этом существенно снижается ресурс установки, определяемый ресурсом насосов. Одновременно с этим снижается надежность функционирования контура циркуляции из-за возможности прорыва в контур циркуляции щелочи газовой фазы (водорода, паров воды), с последующим аварийным остановом насосов.

Другим существенным недостатком указанного аналога является то, что давление в контуре циркуляции равно давлению в реакторе, что допустимо, если давление в реакторе лишь незначительно превышает давление окружающей среды. Давление в реакторе обуславливает в нем невысокие температуры (ниже или равные температуре кипения жидкости при заданном давлении, например, для щелочного раствора при атмосферном давлении 110-120 град Цельсия). Низкий уровень рабочей температуры реакции определяет и низкий расход генерируемого водорода, генератор становится соответственно, громоздким, что не вполне допустимо даже для стационарных установок, [1]. Для транспортных энергоустановок, работающих на водороде, требуются технические решения, обеспечивающие высокие показатели производительности реакции, например высокий удельный выход генерируемого водорода (расход водорода, отнесенный к площади поверхности реагирующего алюминия), следовательно, обеспечивающие системе генерации водорода минимальный вес и габаритные размеры.

В водородном генераторе [2] в реакционном сосуде размещают транспортную ленту, которая обеспечивает механическую периодическую подачу гранул в реакционную зону, где гранулы опрыскиваются раствором жидкого реагента (щелочного раствора). Орошенные гранулы выделяют водород, далее посредством транспортной ленты попадают в зону очистки от отработанного раствора, находящегося на поверхности гранул, и далее поступают в питатель, направляющий их посредством транспортирной ленты вновь в реакционную зону. Помимо недостатков, представленных для аналога [1] (большое количество движущихся частей, значительные размеры, низкое рабочее давление и температура и т.д.), в данной установке затруднен отвод продуктов реакции, остающихся на поверхности гранул. Трудности возникают потому, что на поверхности алюминия находятся нерастворимые продукты реакции, блокирующие гидролизную реакцию.

Другим существенным недостатком является низкий удельный выход водорода, поскольку в реакцию вступает только часть поверхности гранул алюминия, обращенная к оросительным форсункам, что снижает реакционную площадь и снижает, в свою очередь, производительность по водороду. Специальная транспортная лента значительно увеличивает габариты установки в целом, что, в свою очередь, определяет низкие значения давления генерируемого водорода.

Наиболее близкой к рассматриваемому техническому решению, принятому за прототип, является установка химического синтеза с реактором высокого давления, устройство и способ эксплуатации которой описан в [3]. Химическую реакцию проводят в корпусе, в который подают жидкие реагенты, при этом при их смешивании осуществляется химическая реакция синтеза с образованием продукта реакции - жидкого реагента. Температура исходных реагентов измеряется датчиком температуры, связанным с блоком управления, штуцер подачи одного жидкого реагента размещен в верхней части реактора, штуцер подачи другого размещен в нижней части реактора. Штуцер отбора продукта реакции размещен в верхней части реактора. В верхней части реактора размещена мешалка пропеллерного или турбинного типа с охлаждаемым, гильзованным электроприводом. Для обеспечения заданного температурного режима проведения реакции в реакторе предусмотрен встроенный теплообменник, выполненный в виде вертикально размещенных труб. Направляющие потока реагентов совмещаются с ребрами вертикально расположенного трубчатого теплообменника.

Работает реактор следующим образом.

При подаче в верхнюю часть реактора жидкого реагента он с помощью мешалки направляется в нижнюю часть реактора, где смешивается со вторым реагентом, где происходит их смешивание и начинается химическая реакция. Продукт реакции (жидкость) далее этим же перемешивающим устройством подсасывается в верхнюю часть реактора, где частично отбирается из реактора, а частично вновь направляется вниз. Данное техническое решение позволяет проводить реакцию при высоком давлении реагентов, что, в свою очередь, обеспечивает и высокий уровень рабочих температур жидких реагентов и высокую скорость химической реакции, следовательно, минимальные габариты реактора.

Недостатком рассматриваемого химического реактора является необходимость непрерывного принудительного механического перемешивания реагентов в процессе их циркуляции, что приводит к снижению ресурса оборудования, затратам энергии и, в свою очередь, снижает технико-экономические показатели установки.

Способ эксплуатации химического реактора [3], принятый за прототип, заключается в том, что жидкие реагенты вначале подогревают, затем подают в зону реакции с заданным расходом, что обеспечивает заданный выход продукта реакции, при условии непрерывного перемешивания исходных жидких реагентов и их циркуляции внутри реактора.

Известный способ эксплуатации указанного химического реактора не обеспечивает проведение гетерогенных химических реакций. Для них характерно нахождение реакционной зоны на поверхности раздела трех фаз жидкого, газообразного и твердого реагентов (например, алюминия или кремния), при этом продуктами реакции гидролиза являются газ (водород) и пары воды, а также химические соединения, например алюминат натрия при реакции гидролиза алюминия, жидкое стекло при реакции с кремнием.

Организовать принудительную циркуляцию жидкого реагента способом, который используется в прототипе, невозможно, поскольку плотность жидкого реагента в тысячу раз меньше, чем у газов и паров воды. Мелкие пузырьки водорода, образующиеся на нижней стороне гранул, приводят к всплытию (флотации) гранул твердого реагента, поэтому обеспечить принудительное направленное движение жидкости из верхней части реактора в нижнюю часть тем более сложно.

Мелкие гранулы всплывшего твердого реагента могут попасть в подшипниковые узлы привода мешалки и заклинить ее, наличие твердого реагента снижает также и коррозионную стойкость лопаток перешивающих устройств, снижая ресурс установки.

Генерируемый газ - водород - обладает высокой проникающей способностью. Он проникает даже через металл герметизирующей гильзы непосредственно в электропривод, увеличивая пожаровзрывоопасность эксплуатации установки. Это еще более усугубляет недостатки химического реактора, принятого за прототип, существенно затрудняет способ его эксплуатации, снижает производительность, увеличивает габариты и массу реактора, поскольку приходится ограничивать рабочее давление в реакторе, что приводит к снижению его температуры, определяющей скорость химической реакции.

Задачей предлагаемого решения является:

- повышение производительности установки,

- снижение габаритов и массу установки,

- повышение пожаровзрывобезопасности,

- автоматизация и простота работы установки,

- снижение эксплуатационных затрат.

Эти задачи достигаются тем, что в химическом реакторе, включающем цилиндрический корпус со средой жидкого реагента, в которой размещен датчик температуры, связанный с блоком управления, а в верхней части корпуса расположен штуцер отвода газообразного продукта реакции, при этом внутри корпуса установлен трубчатый теплообменник, трубки которого размещены по крайней мере по двум концентрическим окружностям, отстоят одна от другой на заданную величину шага и сообщаются через коллектор с клапанами подачи теплоносителя, при этом между трубками теплообменника, расположенными на ближайших концентрических окружностях, введена кольцевая решетка-колосник, расположенная в среде жидкого реагента, на которую насыпаны гранулы твердого реагента, а также в реактор введены вертикальные проставки между трубками, расположенными на концентрических окружностях, закрывающих зазор между соседними трубками, кроме того, введены вертикальные вставки между противостоящими трубками соседних концентрических окружностей, закрывающие зазор между этими трубками: при этом упомянутые проставки и вставки образуют зоны, свободные от гранул твердого реагента, при этом клапаны подачи теплоносителя соединены через блок управления с датчиками температуры.

Эти задачи решаются также тем, что в способе эксплуатации химического реактора, включающем подачу жидкого реагента в реактор, отвод тепла и продуктов реакции из зоны реакции с помощью теплоносителя, согласно изобретению перед подачей жидкого реагента в химический реактор этот реагент нагревают до заданной температуры, обеспечивающей заданную длительность рабочего цикла реактора, а отвод тепла из реактора с помощью теплоносителя начинают при достижении температуры, равной температуре кипения жидкого реагента, с увеличением расхода теплоносителя до тех пор, пока температура жидких компонентов не опустится до 0,9÷0,8 температуры кипения, после чего расход охлаждающего теплоносителя оставляют постоянным до завершения химической реакции в реакторе.

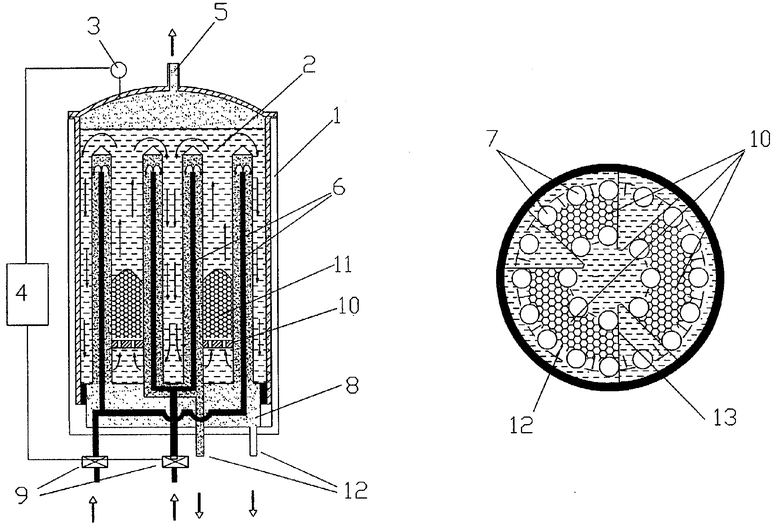

Схема такого генератора изображена на чертеже, где обозначены:

1 - цилиндрический корпус;

2 - жидкий реагент;

3 - датчик температуры;

4 - блок управления;

5 - штуцер отвода газообразного продукта реакции;

6 - трубчатый теплообменник;

7 - трубка теплообменника;

8 - коллектор;

9 - клапаны подачи;

10 - кольцевая решетка-колосник;

11 - гранулы твердого реагента;

12 - проставки;

13 - вставки.

В верхней части цилиндрического корпуса (1), заполненном жидким реагентом (2), например водным раствором натриевой щелочи, размещен датчик температуры (3), связанный с блоком управления (4). Там же расположен штуцер отвода газообразных продуктов реакции (5), внутри цилиндрического корпуса размещен трубчатый теплообменник (6), трубки которого (7) размещены по крайней мере на двух концентрических окружностях и связаны через коллектор (8) с клапанами подачи (9). На кольцевой решетке-колоснике (10), расположенной в среде жидкого реагента между трубками, расположенными по крайней мере на двух концентрических окружностях, насыпают гранулы твердого реагента (11), например алюминия, кремния. В осевом направлении решетка расположена относительно днища реактора на некотором расстоянии, например 0,1...0,25 от внутреннего диаметра реактора, с тем, чтобы удалить горячую реакционную зону реагирующих гранул от холодного низа реактора и обеспечить свободный проход жидкого реагента, опускающегося из верхней зоны реактора. Расположение решеток относительно низа реактора определяется экспериментально, поскольку, чем дальше решетка от низа реактора, тем более увеличивается застойная зона в нижней части реактора, следовательно, увеличивается масса реагентов, не вступающая в реакцию; приближение решеток к днищу реактора затрудняет подход снизу щелочи к гранулам твердого реагента, что мешает циркуляции жидкого реагента, при этом происходит излишнее охлаждение реакционной зоны, что снижает скорость химической реакции.

Гранулы твердого реагента размещают на кольцевой решетке-колоснике (10), расположенной между трубками, расположенными на концентрических окружностях. Заданный технологический зазор между соседними трубками теплообменника закрывается проставками (12), а зазор между противостоящими трубами, расположенными на концентрических окружностях, - вставками (13), образующими вместе с трубами теплообменника газонепроницаемые стенки каналов. Это сделано для того, чтобы гранулы твердого реагента не просыпались в низ реактора при засыпке, а образованные каналы с газонепроницаемыми стенками могли обеспечить возможность свободного опускания жидкого реагента, поднятого газовым лифтом на основе генерируемого газа, из реакционной зоны (совпадающей с зоной размещения гранул) в верхнюю часть реактора. Генерируемый газ поступает в штуцер отвода газообразного продукта реакции (5). Теплоноситель подается в трубчатый теплообменник (6) через клапаны подачи (9), которые связаны с блоком управления (4), в коллектор (8), связанный с трубками теплообменника (7).

Химический реактор работает следующим образом. После засыпки гранул твердого реагента и жидкого реагента начинается химическая реакция гидролиза, выделяется газообразный водород в виде мелких пузырей по всей поверхности гранул твердого реагента и в окружающей их среде жидкого реагента. В результате этого плотность газожидкостной среды в зоне гранул становится меньше плотности жидкого реагента, находящегося в каналах, свободных от гранул. Гидростатическая разность давлений жидкого реагента и газожидкостной среды на уровне засыпки гранул твердого реагента заставляет газожидкостную среду, включающую генерируемый водород, пары воды и разогретый жидкий реагент с растворенным в нем продуктом реакции подниматься в верхнюю часть реактора. В верхней части реактора происходит отделение поднявшегося по эффекту газового лифта жидкого реагента от газа, пара и пены, при этом жидкий реагент опускается в каналах реактора, свободных от газа, образованных вертикальными проставками и вставками. Одновременно через решетку-колосник, на которой расположены реагирующие гранулы твердого реагента, происходит подсасывание опускающегося жидкого реагента. Таким образом, замыкается круг циркуляции жидкого реагента внутри реактора. В процессе подъема и опускания жидкого реагента он охлаждается, обтекая вертикальные трубы теплообменника, расположенные внутри реактора. Проходящий через низ жидкий реагент обеспечивает отсутствие застойных зон в реакторе и гарантированное поступление жидкого реагента в зону реакции, а также отвод образованных продуктов реакции от поверхности гранул твердого реагента. Всплывающие гранулы твердого реагента, двигаясь в вертикальном направлении, дополнительно перемешивают жидкий реагент внутри реактора и в то же время реагируют с выделением водорода, что увеличивает производительность реактора.

Перед подачей жидкого реагента в химический реактор его нагревают до заданной температуры, обеспечивающей заданную длительность рабочего цикла реактора. Например, при достаточно длительном заданном цикле работы реактора жидкий реагент вообще не нагревают, поскольку обеспечивается соморазогрев реактора за счет тепла, выделяющегося при химической реакции (реакция гидролиза экзотермическая). В других случаях, когда требуется меньшее время длительности рабочего процесса, реагент нагревают до заданной температуры.

Отвод тепла из химического реактора с помощью теплоносителя начинают при достижении температуры, равной температуре кипения жидкого реагента, с увеличением расхода теплоносителя до тех пор, пока температура жидких компонентов не опустится до 0,9÷0,8 температуры кипения, после чего расход охлаждающего теплоносителя оставляют постоянным до завершения химической реакции в реакторе. Поддержание температуры жидкого реагента в химическом реакторе вблизи температуры кипения связано с необходимостью сохранения режима естественной циркуляции жидкого реагента. При этом он в жидком виде подходит к зоне гидролизной реакции, растворяет продукт реакции вблизи гранул, в жидком же виде выносится газовым лифтом в верхнюю часть химического реактора, опускается вниз в каналах с газонепроницаемыми стенками, обтекая на этом пути трубки теплообменника и охлаждаясь. Необходимость поддерживать температуру в химическом реакторе несколько ниже, чем температура кипения, - на уровне 0,9...0,8 от температуры кипения жидкого реагента - определена эмпирически. Величина температуры выбрана несколько меньшей, чтобы исключить возможность разрыва контура циркуляции жидкого реагента. Разрыв сплошности потока жидкого реагента может произойти в наиболее горячей зоне - в зоне реагирующих гранул - из-за его кипения в этой зоне, что затрудняет как охлаждение реагирующих гранул твердого реагента, так и отвод продукта реакции в виде раствора его в жидком реагенте, что приводит к пересыщению раствора жидкого реагента продуктом реакции и выпадение его в твердом виде, блокирование реакционных центров, прекращение реакции. Снижение температуры в реакторе существенно ниже температуры кипения приводит к существенному замедлению скорости химической реакции, что, в свою очередь, приводит к увеличению размеров химического реактора, удлиняет время проведения процесса. Оптимальная величина температуры, приводимая в заявляемом способе, была определена опытным путем.

Список литературы

1. Патент США №4218520, август 1980.

2. Патент США №543246, сентябрь 1985.

3. Евстафьев А.Г. «Реакторные установки» Уч. пособие МИХМ. М., 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397141C2 |

| ГЕНЕРАТОР ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА | 2008 |

|

RU2407701C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2493961C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| ГЕНЕРАТОР ВОДОРОДА И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2003 |

|

RU2258669C2 |

| МНОГОРЕАКТОРНАЯ СИСТЕМА ДЛЯ ПАРАЛЛЕЛЬНОГО СИНТЕЗА | 2001 |

|

RU2183135C1 |

| Реактор для получения двуокиси хлора | 1977 |

|

SU973002A3 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ И РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2012 |

|

RU2497668C1 |

| ГЕНЕРАТОР ВОДОРОДА | 2003 |

|

RU2232710C1 |

Изобретение относится к энергетическому оборудованию и может использоваться для получения водорода как в стационарных установках, так и на транспорте. Водород вырабатывается путем гидролиза (разложения воды) при ее взаимодействии с гранулами твердого реагента (алюминием, кремнием и др.), размещенными определенным образом внутри химического реактора. Химический реактор для получения водорода включает цилиндрический корпус со средой жидкого реагента, в которой размещен датчик температуры, связанный с блоком управления, а в верхней части корпуса расположен штуцер отвода газообразного продукта реакции, при этом внутри корпуса установлен трубчатый теплообменник. Трубки теплообменника размещены, по крайней мере, по двум концентрическим окружностям, отстоят одна от другой и сообщаются через коллектор с клапанами подачи теплоносителя, между трубками теплообменника в среде жидкого реагента расположена кольцевая решетка-колосник, на которой размещены гранулы твердого реагента, в реактор введены вертикальные проставки между трубками, расположенными на концентрических окружностях, закрывающие зазор между соседними трубками, кроме того, введены вертикальные вставки между противостоящими трубками соседних концентрических окружностей, закрывающие зазор между этими трубками, причем упомянутые проставки и вставки образуют зоны, свободные от гранул твердого реагента, а клапаны подачи теплоносителя соединены через блок управления с датчиками температуры. Способ эксплуатации химического реактора для получения водорода включает подачу жидкого реагента в реактор, отвод тепла и продуктов реакции из зоны реакции с помощью теплоносителя. Перед подачей жидкого реагента в химический реактор этот реагент нагревают до температуры, обеспечивающей заданную длительность рабочего цикла реакции, а отвод тепла из реактора с помощью теплоносителя начинают при достижении температуры, равной температуре кипения жидкого реагента, с увеличением расхода теплоносителя до тех пор, пока температура жидкого реагента не опустится до 0,9÷0,8 температуры кипения жидкого реагента, после чего расход охлаждающего теплоносителя оставляют постоянным до завершения химической реакции в реакторе. Изобретения позволяют повысить производительность химического реактора, снизить его габариты и массу, повысить пожаровзрывобезопасность, упростить эксплуатацию реактора, снизить эксплуатационные затраты. 2 н.п. ф-лы, 1 ил.

| RU 2003118964 А, 20.12.2004 | |||

| Способ получения водорода | 1990 |

|

SU1791373A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА ТЕРМОХИМИЧЕСКИМ РАЗЛОЖЕНИЕМ ВОДЫ | 1991 |

|

RU2040328C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2344110C1 |

| DE 19954513 A1, 18.05.2000 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2007-04-20—Публикация

2005-10-18—Подача