Изобретение относится к термической обработке прямошовных электросварных труб, изготавливаемых на непрерывных трубосварочных установках.

На практике известен способ термообработки электросварных труб из углеродистых и низколегированных сталей, сваренных высокочастотной сваpкой, включающий нагрев труб до температуры Асз+50оС с последующим охлаждением на воздухе.

Недостатком этого способа является низкая коррозионная стойкость сварного шва с одновременным снижением прочностных характеристик тела трубы. Это приводит к снижению эксплуатационной надежности труб, что объясняется следующим. На термическую обработку трубы поступают после сварки токами высокой частоты на непрерывном трубосварочном стане. Особенность производства таких труб связана с формовкой штрипса и образованием сварного шва, приводящих к изгибу волокон металла, выходящих на поверхность под большим углом. После термообработки полосчатая феррито-перлитная структура сварного соединения и является очагоом коррозионного разрушения труб: в процессе эксплуатации имеет место повышенный коррозионный растрав по перлитным колониям, выходящим на поверхность, что снижает коррозионную стойкость сварного соединения по сравнению с основным металлом тела трубы.

Кроме того, известный способ хоть и обеспечивает выравнивание свойств по телу трубы, но при этом ему присуще снижение прочностных характеристик, поскольку при нагреве до Асз+50оС с последующим охлаждением на воздухе происходит разупрочнение металла труб, получаемого в результате наклепа при прокатке штрипса и при формовке его в трубу.

Целью изобретения является повышение эксплуатационной надежности труб путем устранения в процессе термообработки полосчатой феррито-перлитной структуры сварного шва и за счет придания шву коррозионной стойкости при сохранении прочностных характеристик тела трубы.

Поставленная цель достигается тем, что в известном способе термообработке электросварных труб из углеродистых и низколегированных сталей, сваренных высокочастотной сваркой, включающем нагрев до температуры Асз+50оС с последующим охлаждением, после нагрева труб осуществляют их каскадное охлаждение, в три этапа: на первом этапе трубы охлаждают до температуры Ас1-50оС со скоростью 4,0-6,0 град/с, на втором этапе трубы выдерживают на воздухе, причем длительность выдержки определяют в зависимости от толщины стенки трубы из расчета 12-14 с на 1 мм толщины стенки, после чего осуществляют третий этап - охлаждают трубы со скоростью в 8-12 раз меньшей скорости охлаждения первого этапа.

В процессе проведения патентных исследований технических решений, имеющих признаки, сходные с отличительными признаками формулы, не обнаружено. Поэтому полагаем, что предлагаемый способ соответствует критерию "существенные отличия".

Способ осуществляют следующим образом.

После сварки токами высокой частоты трубы подают в секционную печь, где их нагревают до температуры Ас3+50оС. После выхода труб из печи осуществляют их каскадное охлаждение в три этапа: на первом этапе трубы охлаждают (например, с помощью водо-воздушных форсунок, способных потоками охлаждающей среды с регулируемым соотношением "вода-воздух" равномерно охладить трубу) до температуры Ас1-50оС со скоростью охлаждения 4,0-6,0 град/с. На втором этапе трубы выдерживают на воздухе, причем длительность выдержки определяют из расчета 12-14 с на 1 мм толщины стенки, после чего осуществляют третий этап - охлаждают трубы со скоростью в 8-12 раз меньшей скорости охлаждения первого этапа. Охлаждение третьего этапа осуществляют, например, на шлепперном холодильнике, над которым установлены устройства для мелкодисперсного распыления воды сжатым воздухом с образованием среды типа "туман".

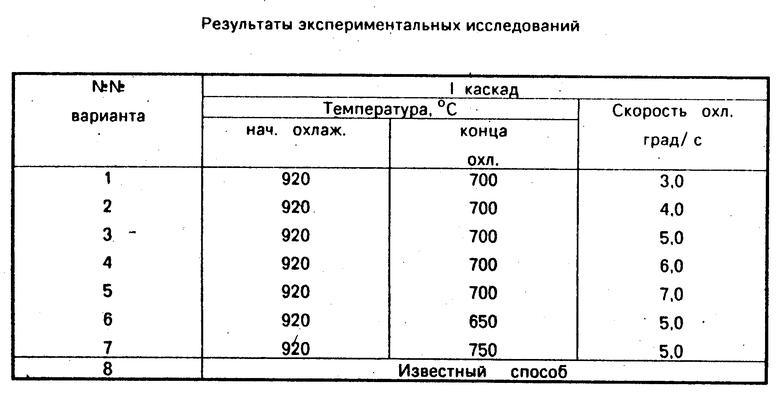

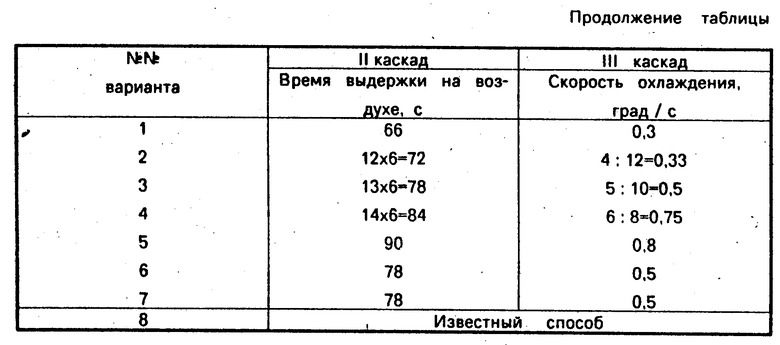

На промышленном оборудовании были проведены сравнительные эксперименты по термической обработке труб из стали 08ГБЮТ, используемых при строительстве и обустройстве нефтяных и газовых месторождений в северных районах страны. После изготовления на трубосварочной установке 203-530 мм труб размером 219х6 мм их направляли в термоотдел цеха, состоящий из двух параллельно установленных секционных печей длиной 40,3 м каждая. Для осуществления термообработки по известному способу были подготовлены трубы в количестве 40 шт, а по предлагаемому в количестве 140 шт (по 20 труб на каждый вариант обработки). Для стали 08ГБЮТ температура Ас3+50оС составляет 920оС, а температура Ас1-50оС - 700оС. Все трубы нагревали до температуры 920оС, а затем обрабатываемые по известному способу охлаждали на воздухе, а трубы, обрабатываемые по предлагаемому способу, подвергали каскадному охлаждению. Для этого на выходе из печи была установлена цилиндрическая камера длиной 12 м с водовоздушными форсунками в количестве 24 штук, расположенными концентрично относительно обрабатываемой трубы. В этой установке трубы охлаждали с 920оС до 750, 700, 650оС, а скорость охлаждения варьировали в пределах 3,0-7,0 град/с. После выдачи из цилиндрической камеры трубы выдерживали на воздухе, причем, если согласно предлагаемому способу расчетное время выдержки (τ ) составляет τ =(12-14)S, где: S - толщина стенки, мм, т. е. 72-84 с, фактическое время выдержки варьировали в пределах 66-90 с. После этого трубы передавали на шлепперный холодильник, над которым по всей его ширине установлены водо-воздушные форсунки с шагом установки 350 мм. Путем регулирования соотношения расходов воды и сжатого воздуха создавали мелкодисперсную смесь типа "туман" различной интенсивности охлаждения, что позволяло изменять скорость охлаждения на третьем каскаде в пределах 0,30-0,80 град/с при расчетной скорости охлаждения в 8-12 раз меньшей скорости охлаждения первого этапа, т.е. 0,33-0,75о/с.

Таким образом, предлагаемый способ термообработки электросварных труб экспериментально проверен в пределах, превышающих расчетные параметры предлагаемого решения.

После проведения сравнительных экспериментов от каждой четвертой трубы были отобраны образцы для исследования структуры металла сварного соединения и проведения испытания на прочность сварного шва и "тела" трубы, а также на коррозионную стойкость сварного соединения (последние испытания проводили на образцах размером 10х80х2 мм в водной среде, имитирующей высокоминерализированную воду). Испытания на прочность проводили в соответствии с ГОСТ 1006-80.

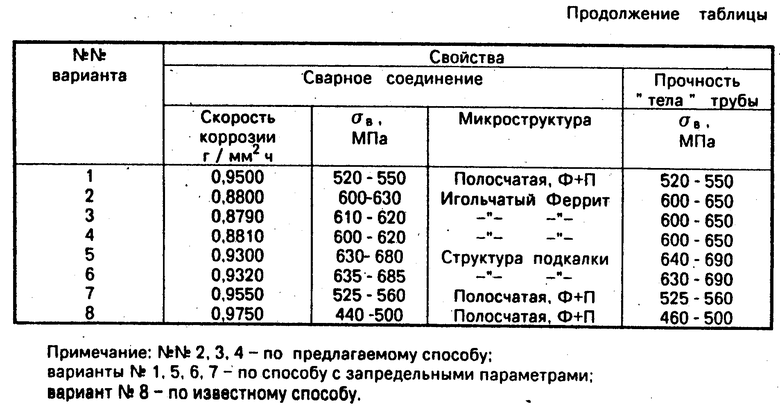

Обобщенные результаты исследований представлены в таблице. Но из этих результатов, следует, что:

- предлагаемый способ термообработки электросварных труб за счет каскадного охлаждения устраняет в процессе термообработки полосчатую феррито-перлитную структуру сварного шва и за этот счет придает шву коррозионную стойкость: скорость коррозии шва труб, обработанных в соответствии с известным способом 0,9750 г/мм2 ч (вариант 8 таблицы), скорость коррозии шва труб, обработанных в соответствии с предлагаемым способом 0,8790 - 0,8810 г/мм2ч (вариант 2, 3, 4 таблицы);

- у труб, обработанных в соответствии с предлагаемым способом прочность шва и "тела" составляет 600-650 МПа, что существенно превышает аналогичные свойства труб, обработанных по известному способу (440-500 МПа);

- при скорости охлаждения первого каскада ниже 4,0 град/с и соответственно при значениях параметров II и III каскадов ниже предлагаемых микроструктура шва сохраняет участки феррито-перлитной полосчатости, что заметно сказывается на коррозионной стойкости шва, а также на прочность как шва, так и тела трубы (вариант 1 таблицы). Аналогичные свойства получаются, когда трубы на первом этапе ускоренно охлаждали до температуры, превышающей Ас1-50оС (например, до 750оС) даже при оптимальных значениях остальных параметров охлаждения (вариант 5 таблицы);

- превышение верхней границы параметров охлаждения предлагаемого способа (вариант 5 таблицы) или ускоренное охлаждение на 1 этапе до температуры ниже Ас1-50оС (например, до 650оС) даже при оптимальных значениях остальных параметров охлаждения (вариант 6 таблицы) приводят к получению неоднородной структуры шва, на его поверхности появляются структуры подкалки, что вызывает опасность появления закалочных трещин, хотя при этом и повышаются прочностные показатели шва и "тела" трубы до 630-690оС, однако коррозионная стойкость шва падает.

Таким образом, предлагаемый способ термообработки электросварных труб позволяет повысить из эксплуатационную надежность за счет придания шву коррозионной стойкости при сохранении прочностных характеристик.

Достигается это благодаря использованию каскадного охлаждения труб с предложенными параметрами, что позволяет устранить полосчатую феррито-перлитную структуру сварного шва, являющуюся очагом коррозионного разрушения труб по перлитным колониям, и получить в сварном соединении однородную структуру в виде игольчатого феррита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоциклической обработки сварных труб | 1983 |

|

SU1235944A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| Способ термической обработки сварных труб | 1987 |

|

SU1534072A1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2479637C1 |

Использование: при термообработке прямошовных электросварных труб, изготавливаемых на непрерывных трубосварочных установках. Сущность изобретения: после сварки токами высокой частоты трубы попадают в секционную печь, где их нагревают до температуры Ac3+50°C После выхода труб из печи осуществляют их охлаждение в три этапа. На первом этапе трубы охлаждают до Ac1-50°C со скоростью 4,0 - 6,0 град/с. На втором этапе трубы выдерживают на воздухе в течение времени, определяемого из расчета 12 - 14 с на 1 мм толщины стенки трубы. На третьем этапе охлаждают со скоростью в 8 - 12 раз меньшей скорости охлаждения первого этапа. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРЕННЫХ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ, включающий нагрев до Ac3 + 50oС и охлаждение, отличающийся тем, что, с целью повышения эксплуатационной надежности труб за счет улучшения коррозионной стойкости шва при сохранении прочности трубы, охлаждение осуществляют в три этапа, причем на первом охлаждение ведут со скоростью 4 - 6oС/с до Ac1 - 50oС, на втором осуществляют выдержку на воздухе в течение времени, определяемого из расчета 12 - 14 с на 1 мм толщины стенки трубы, а на третьем охлаждение проводят со скоростью в 8 - 12 раз меньшей скорости охлаждения первого этапа.

| Гуляев Г.И, Войцеленок С.Л | |||

| Качество электросварных труб | |||

| М.: Металлургия, 1978, с.256. |

Авторы

Даты

1994-07-15—Публикация

1991-06-14—Подача