Изобретение относится к переработке пластмасс, а именно к оборудованию для непрерывного изготовления изделий из термопластов.

Целью изобретения является обеспечение изготовления изделий замкнутой формы, преимущественно малогабаритных изделий.

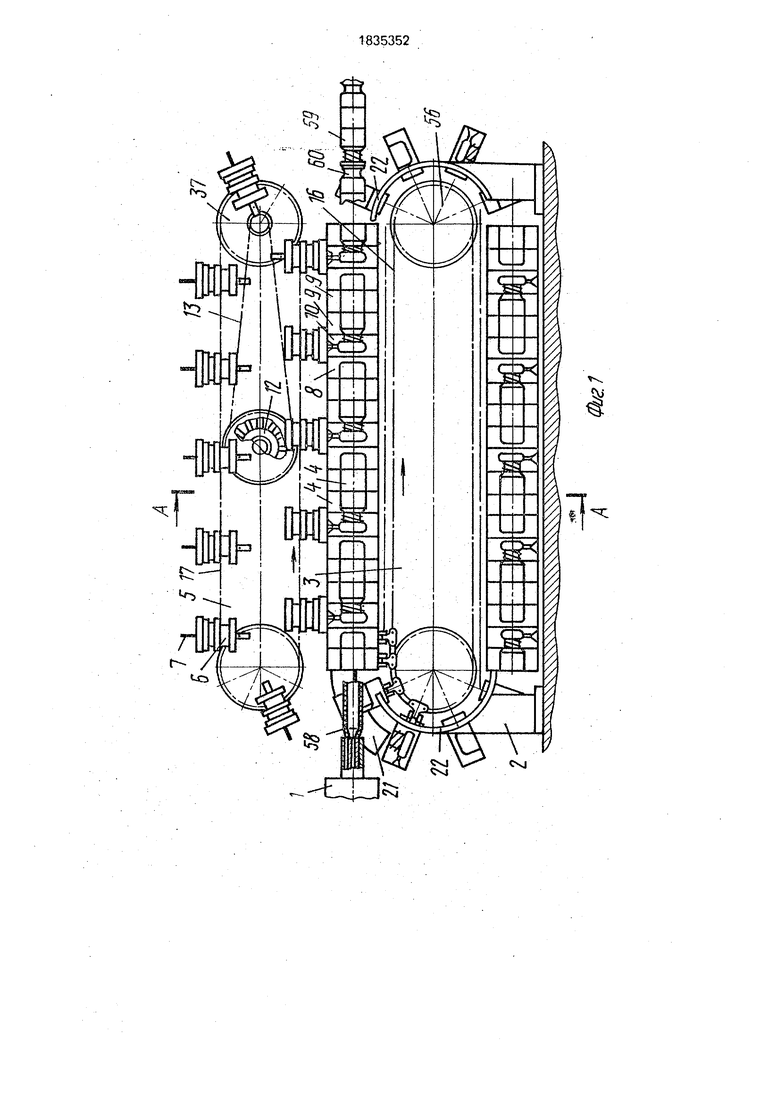

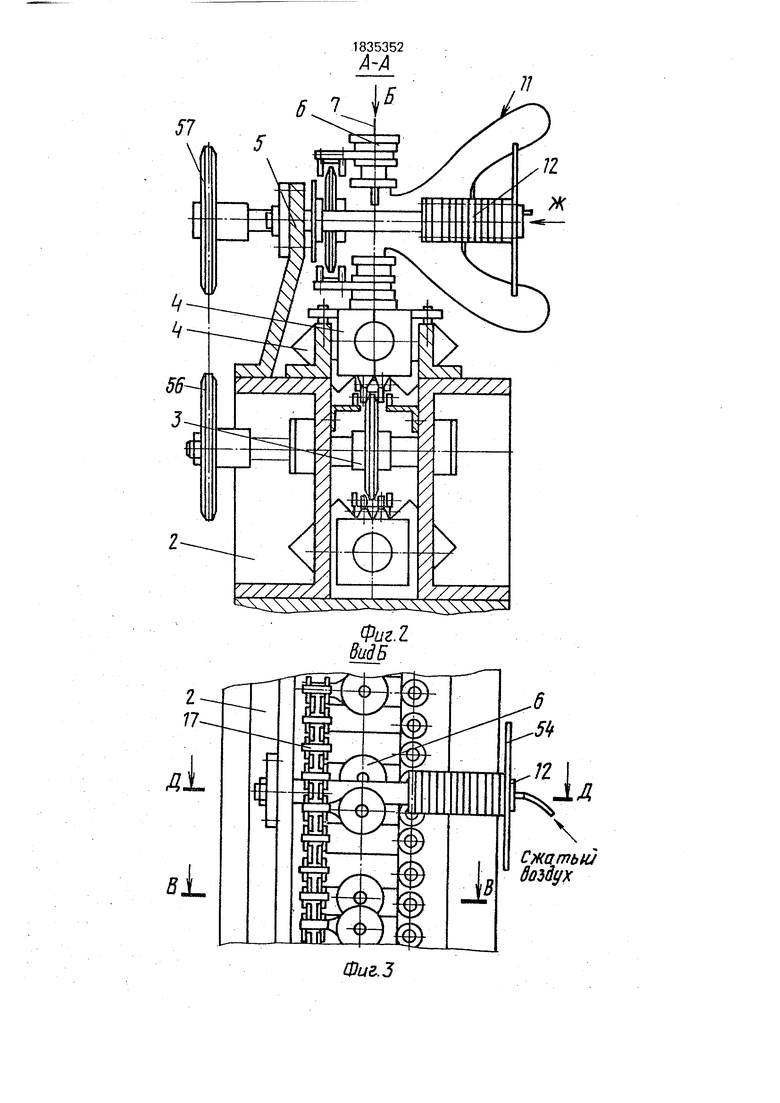

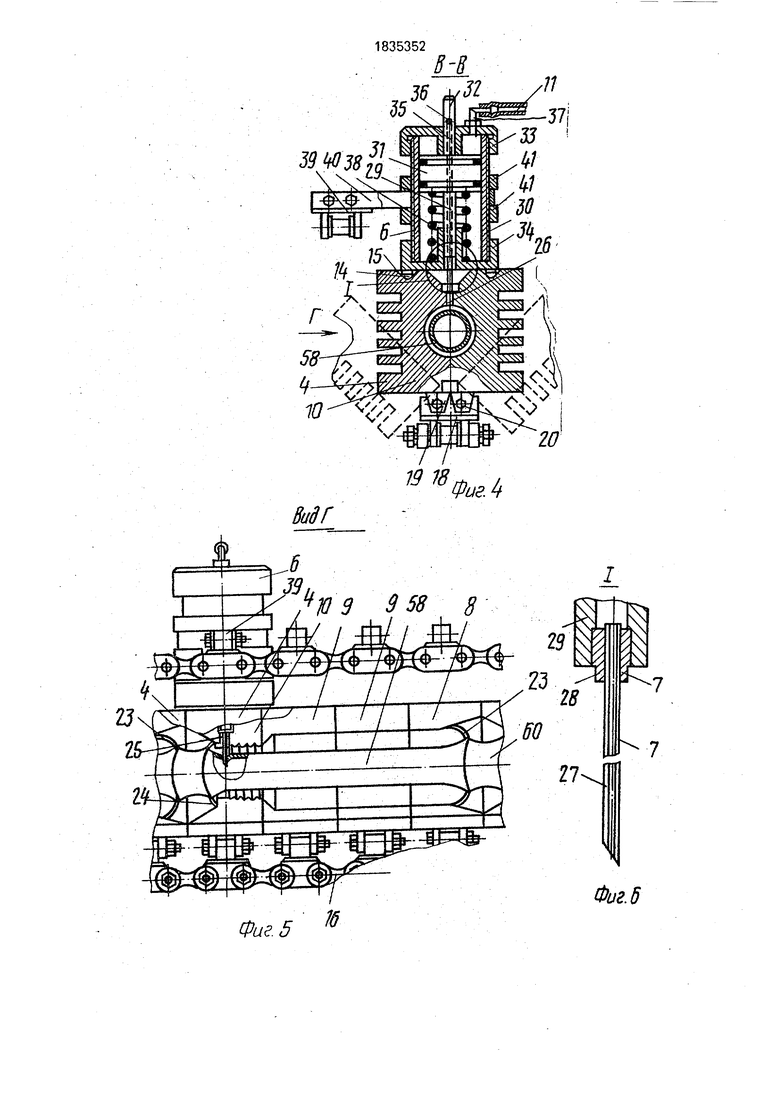

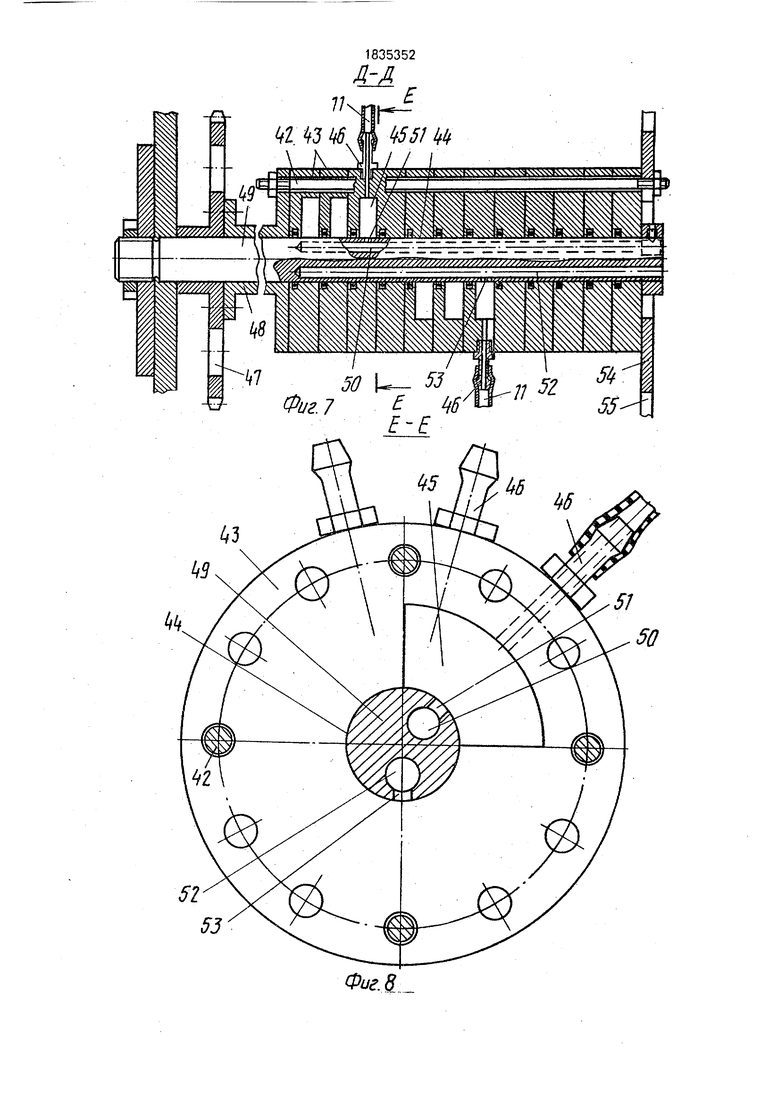

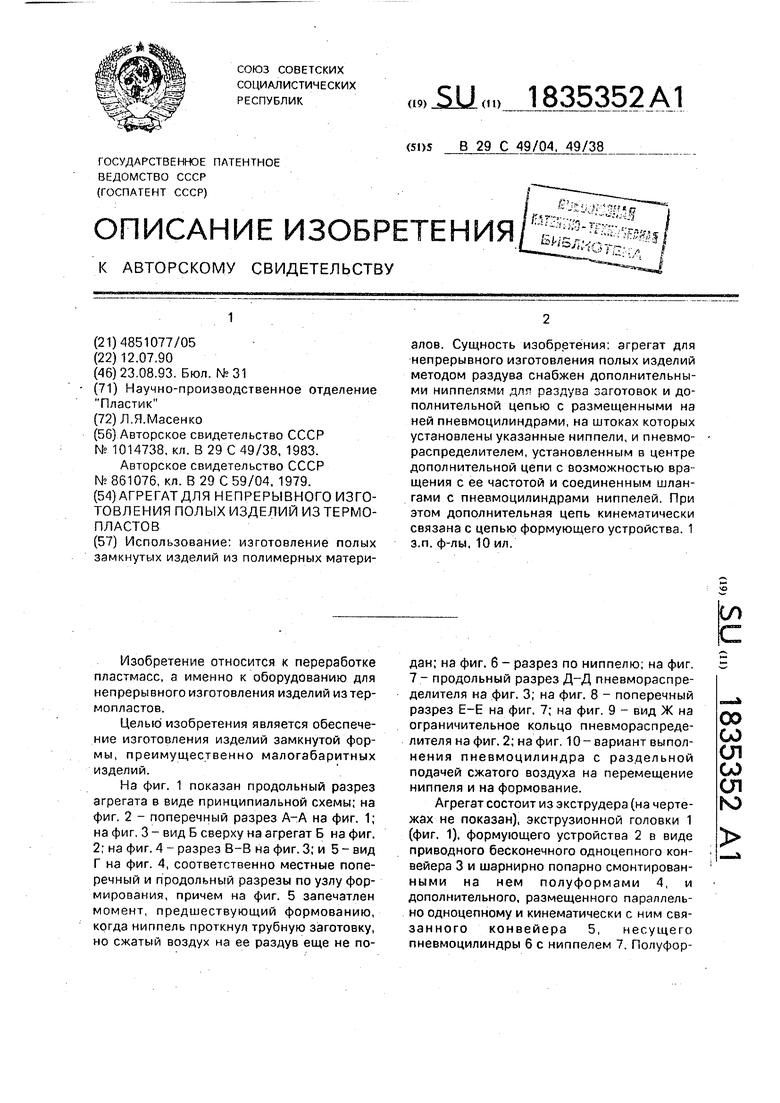

На фиг. 1 показан продольный разрез агрегата в виде принципиальной схемы; на фиг. 2 - поперечный разрез А-А на фиг, 1; на фиг, 3 - вид Б сверху на агрегат Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; и 5 - вид Г на фиг. 4, соответственно местные поперечный и продольный разрезы по узлу формирования, причем на фиг. 5 запечатлен момент, предшествующий формованию, когда ниппель проткнул трубную заготовку, но сжатый воздух на ее раздув еще не подан; на фиг. 6 - разрез по ниппелю; на фиг. 7- продольный разрез Д-Д пневмораспре- делителя на .фиг. 3; на фиг. 8 - поперечный разрез Е-Е на фиг. 7; на фиг. 9 - вид Ж на ограничительное кольцо пневмораспреде- лителя на фиг. 2; на фиг. 10- вариант выполнения пневмоцилиндра с раздельной подачей сжатого воздуха на перемещение ниппеля и на формование.

Агрегат состоит из экструдера (на чертежах не показан), экструзионной головки 1 (фиг. 1), формующего устройства 2 в виде приводного бесконечного одноцепного конвейера 3 и шарнирно попарно смонтированными на нем полуформами 4, и дополнительного, размещенного параллельно одноцепному и кинематически с ним свя- занного конвейера 5, несущего пневмоцилиндры 6 с ниппелем 7. Полуфор00 GO СЛ 00 СЛ

ю

ма 4 включает в себя соответственно секции, формующие донышко 8, середину 9, и горловину 10 изделия,, Пневмоцилиндры 6 соединены шлангами 11 (фиг. 2) с пневмо- рэспределителем 12 (фиг. 2, 3), установлен- ным в центре дополнительного конвейера 5- и вращающимся с той же частотой, благодаря вспомогательной цепной передаче 13 (фиг, Т). Практически это означает, что когда конвейеры 3 и 5 делают один оборот, пневмо- распределитель 12 также поворачивается на один оборот, Кроме того пневмоцилиндры 6 (фиг. 4) фиксируются при совместном движении конвейеров 3 и 5 (фиг. 1.) с помощью колонок 14 (фиг. 4) и углублений 15 на секциях 10 формующих горловину изделия и благодаря синхронному движению цепи 16 конвейера 3 и цепи 17 дополнительного конвейера 5 они движутся вместе до раз- мыкания секций 10 полуформ А. Все секции полуформ 4 смонтированы на каретках 18 цепи 16 с помощью шарниров 19 и могут поворачиваться вокруг их осей 20, смыкаясь с помощью направляющих 21 (фиг. 1) и раз- мыкаясь лекалами 22. Секции 8 и 10 (фиг. 5) имеют соответственно кромки 23 и 24, которые служат для заварки трубной заготовки изделия. В секциях 10 (фиг. 5), формующих горловину изделия, выполнены каналы 25. При смыкании этих секций каналы 25 образуют отверстие 26 (фиг. 4) для направления движения ниппеля 7, который представляет собой заостренную трубку 27 (фиг. 6), припаянную к резьбовой втулке 28, ввернутой в свою очередь в шток 29 пневмоцилиндрз 6 (фиг. 4). Последний состоит из корпуса 30, в котором перемещается поршень 31, выполненный заодно со штоками 29 и 32 и верхней и нижней крышек 33 и 34. В штоках 29 и 32 и поршне 31 имеется продольное отверстие 36, благодаря которому в верхнем положении поршня 31 ниппель 7 соединяется с атмосферой, а в нижнем - со сжатым воздухом, который подается в пневмоцилиндр 6 через ниппель 37 и шланг 11. Возвращение поршня 31 в верхнее положение происходит под действием пружины 38. Корпус 30 пневмоцилиндра 6 закреплен на каретке 39 цепи 17 (фиг. 5) консольно с помощью хому- та 40 и двух фиксирующих гаек 41 (фиг. 4) и обращен в сторону распределителя 12, что обеспечивает более удобную связь между ними. Пневмораспределитель 12 (фиг. 2, 3, 7) состоит из одинаковых, скрепленных между собой шпильками 42 (фиг. 7) и смещенных относительно друг друга дисков 43, каждый из которых имеет центральное отверстие 44, сообщенное с полостью 45 (фиг.

0

Е- Q 5 0 5 0 5 0

5

7, 8) в виде сегмента, Полость 45 о свою очередь соединена с соответствующим пневмоцилиндром 6 через ниппель 46 и шланг 11. Пневмораспределитель 12 приводится во вращение звездочкой 47 через переходную втулку 48 от вспомогательной цепной передачи 13 (фиг. 1). Вращение осуществляется на консольно закрепленной оси 49, в которой выполнены два продольных отверстия: одно 50 для сообщения полости 45 со сжатым воздухом через поперечное отверстие 51, другое 52 соответственно через поперечное отверстие 53 сообщает эту полость с атмосферой. Количество дисков 43 равно (как на фиг, 7) количеству пневмоцилиндров 6, так как каждый диск управляет одним пневмоцилиндром, или вдвое больше в случае раздельной подачи сжатого воздуха на перемещение ниппеля 7 (фиг. 1, 4) и формование (как на фиг. 10). С тем, чтобы исключить запутывание шлангов 11 между собой и за другие узлы агрегата к пневмораспредели- телю 12 (фиг. 2, 7) прикреплено ограничительное кольцо 54, которое вращается вместе с ним. Ограничительное кольцо 54 имеет отверстия 55 (фиг. 9) по числу шлангов 11, идущих от пневмораспределителя 12 к пневмоцилиндрам 6. Таким образом, фиксируется положение каждого шланга 11 при совместном вращении дополнительного конвейера 5 (фиг. 1, 2) и пневмораспределителя 12. Длина шланга 11 (фиг. 1, 2) выбирается такой, чтобы ее хватило до самого удаленного от пневмораспределителя 12 пневмоцилиндра 6.

Компоновка агрегата с конвейером 3 (фиг. 1), выполненным одноцепным, с шар- нирно укрепленными на нем секциями 8, 9 и 10 полуформ 4 закрывающихся с помощью направляющих 21 и открывающих лекалами .22, не единственно возможная, но наиболее простая благодаря удобному размещению дополнительного конвейера 5 (фиг. 1, 2) в плоскости конвейера 3. т.е. передачи крутящего момента от привода агрегата (на чертежах условно не показан) на приводные звездочки 56 и 57 соответственно конвейеров 3 и 5 расположены в одной (в данном случае вертикальной) плоскости. В противном случае значительно сложнее разместить дополнительный конвейер 5 и обеспечить его совместное движение с конвейером 3.

Охлаждение полуформ 4 (фиг. 1, 4, 5) - воздушное, с помощью вентиляторов (на чертежах условно не показаны).

Описанный агрегат работает следующим образом.

Трубная заготовка 58 (фиг. 1) из расплава термопласта, выдавливаемая экструде- ром (на чертежах не показан) из головки 1 поступает в пространство между полуформами 4, движущимися с помощью конвейера 3, где захватывается секциями 8 полуформ 4, формующими донышко, и заваривается кромками 23 (фиг. 5) с одной стороны, а затем при дальнейшем совместном движении заготовки 58 с полуформзми 4 заваривается с другой стороны кромками 24 (фиг. 5) секций 10 полуформ 4, формующих горловину изделия. После чего в заваренную с обоих торцов трубную заготовку 58 входит ниппель 7, перемещаемый с помощью пневмоцилиндра 6. который благодаря синхронному движению цепей 16 и 17 фиксируется на секциях 10 полуформ 4. Перемещение ниппеля 7 (фиг. 4, 5) происходит при подаче сжатого воздуха в отверстие 50 (фиг 7, 8) и через отверстие 51 в полость диска 43, а затем через ниппель 46, шланг 11 и далее через ниппель 37 (фиг. 4) в пространство над поршнем 31, который идет вниз, сжимая пружину 38 и перемещая ниппель 7. 8 нижнем положении поршня 31, когда ниппель 7 прокалывает трубную заготовку 58, заваренную с обоих торцов, поперечное отверстие 36 в штоке 32 попадает внутрь корпуса 30 пневмоцилиндра 6 и сжатый воздух поступает через него в продольное отверстие 35, а затем через ниппель 7 внутрь формующего изделия, в результате чего происходит формование и некоторая выдержка под давлением при дальнейшем совместном движении пневмоцилиндра 6 секции 10 полуформ 4.

При размыкании последних под действием заднего лекала 22 (фиг. 1) готовое изделие 59 извлекается из полуформ 4 и на этом процесс изготовления его в данном агрегате заканчивается, В это же время соответствующий диск 43 (фиг.. 7, 8) пневмо- распределителя 12 при своем синхронном вращении с цепями 16 и 17 (фиг. 4, 5) приходит в такое положение, когда его полость 45 (фиг; 7, 8) через поперечное отверстие 53 и продольное отверстие 52 в оси 49 сообщается с атмосферой, в результате чего через

0

шланг 11 пространство над поршнем 31 (фиг. 4) также сообщается с атмосферой и пружина 38, отводит его (и соответственно ниппель 7) в верхнее положение, в котором

5 он пребывает до новой фиксации данного пневмоцилиндра 6 (фиг. 1) с секциями 10 своих полуформ 4, продолжающих движение на цепи 16 конвейера 3. Готовые изделия 59 выходят из агрегата непрерывно,

0 связанные в цепочку облоем 60.

Формула изобретения

1.Агрегат для непрерывного изготовления полых изделий из термопластов, содержащий экструдер с трубной головкой,

5 ниппель для раздува заготовки сжатым воздухом и формующее устройство, включающее транспортирующее средство в виде бесконечной цепи с каретками, полуформы, шарнирно закрепленные на каретках, и копиры для раскрытия и закрытия полуформ, отличающийся тем, что, с целью обеспечения изготовления изделий замкнуг той формы, преимущественно малогабаритных изделий, он снабжен дополнительными ниппелями для раздува заготовок и дополнительной бесконечной цепью с размещенными на ней пневмоцилиндрами, на штоках

n которых установлены указанные ниппели, и пневмораспределителем, установленным в центре дополнительной цепи с возможностью вращения с ее частотой и соединенным шлангами с пневмоцилиндрами

5 ниппелей, при этом дополнительная цепь кинематически связана с цепью формующего устройства.

2.Агрегат по п. 1,отличающийся тем, что пневмораспределитель выполнен в

0 виде набора скрепленных между собой и смещенных относительно друг друга на равные углы дисков, в каждом из которых выполнены сообщенные между собой центральное отверстие и полость в виде сег5 мента, соединенная шлангом с соответствующими пневмоцилиндром ниппеля, при этом диски смонтированы с возможностью вращения на оси, в которой выполнены продольные отверстия для сообщения с атмос0 ферой и линией подачи сжатого воздуха и поперечные отверстия для сообщения продольных отверстий с полостью каждого диска.

cxi

51

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для непрерывного изготовления полых изделий из термопластов | 1981 |

|

SU1014738A1 |

| Ротационный экструзионно-раздувной агрегат | 1980 |

|

SU889449A1 |

| Агрегат для непрерывного изготовления полых изделий из термопластов | 1988 |

|

SU1666335A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173260C2 |

| Устройство для изготовления раздувом полых изделий из листовых заготовок из термопластичных материалов | 1990 |

|

SU1775306A1 |

| Устройство для экструзионно-раздувного формования изделий из термопластичных материалов | 1988 |

|

SU1684075A2 |

| Форма для изготовления изделий на экструзионно-выдувных агрегатах | 1988 |

|

SU1597288A1 |

| Способ формования раздувом изделий с поднутрениями из термопластов и устройство для его осуществления | 1990 |

|

SU1808718A1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| Устройство для изготовления полых изделий из термопластов | 1987 |

|

SU1523262A1 |

Использование: изготовление полых замкнутых изделий из полимерных материалов. Сущность изобретения: агрегат для непрерывного изготовления полых изделий методом раздува снабжен дополнительными ниппелями для раздува заготовок и дополнительной цепью с размещенными на ней пневмоцилиндрами, на штоках которых установлены указанные ниппели, и пневмо- распределителем,установленным в центре дополнительной цепи с возможностью вращения с ее частотой и соединенным шлангами с пневмоцилиндрами ниппелей. При этом дополнительная цепь кинематически связана с цепью формующего устройства. 1 з.п. ф-лы, 10 ил.

В

Фиг2 Вид Б

6 5Ь

#

Статьи) дощх

Фиг.З

&W38%

LJ,

ВайГ

3 39

Iх 9 58 8

Фиг. 5

16

20

ФиеЛ

I

Фиг. 5

од

Ј9

19

2SC9C81

8ид$

54 -

Фиг. 10

Фиг. В

| Агрегат для непрерывного изготовления полых изделий из термопластов | 1981 |

|

SU1014738A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для гофрирования пластмассовых труб | 1979 |

|

SU861076A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-08-23—Публикация

1990-07-12—Подача