Предлагаемое изобретение относится к области неразрушающего контроля качества продукции металлургической промышленности с применением электромагнитно-акустических преобразователей и может быть использовано при ультразвуковом контроле сварных труб с поперечными или косыми (спиральными) швами для слежения за сварным швом.

Известна установка для бесконтактного ультразвукового контроля сортового проката и труб, в которой с целью защиты электромагнитно-акустических преобразователей (ЭМАП) от повреждений при проходе под ними объекта контроля (ОК) последние снабжены механизмами подъема и опускания на поверхность объекта контроля [1].

Однако полностью исключить повреждения ЭМАП в известном изобретении нельзя, так как на поверхности ОК всегда имеются наружные дефекты, выступающие за пределы поверхности ОК, например отслоения или вкатанная окалина, которые могут в любой момент контроля повредить защитную керамическую пластину, отделяющую катушку индуктивности ЭМАП от ОК.

Известен следящий привод, содержащий измерительный модуль, который установлен на вал, соединенный с механизмом перемещения и являющийся центром и осью качания измерительного модуля [2]. К недостатку известного модуля относится жесткий контакт рабочей поверхности ЭМАП с ОК, большой вес и сложность конструкции.

Известен ЭМАП, в котором корпус концентраторов укреплен на полом цилиндре при помощи двух шарниров и рамки, один шарнир соединяет корпус концентраторов с рамкой, а другой шарнир соединяет рамку с полым цилиндром, корпус в центральной части выполнен в виде цилиндра и снабжен пластиной, к которой прикреплена подложка. [3]. Недостатком известного ЭМАП является жесткое соединение корпуса ЭМАП с подложкой, на которую приходятся все ударные нагрузки со стороны ОК при его прохождении под ЭМАП и, как следствие, незащищенность ЭМАП от повреждений.

К общему недостатку известных устройств относится невозможность в случае УЗК сварных швов на трубах слежения за косыми (спиральными) сварными швами.

Задачей заявляемого изобретения является надежное слежение за сварным швом на трубе при ультразвуковом контроле.

Это достигается тем, что в устройстве для слежения за сварным швом контролируемой трубы, включающем подвески электромагнитно-акустических преобразователей и индуктивных датчиков на раме установки ультразвукового контроля и приводы подвесок, подвеска индуктивных датчиков смонтирована на штоке пневмоцилиндра, закрепленного на раме установки ультразвукового контроля по центру вертикальной оси контролируемой трубы симметрично относительно подвесок электромагнитно-акустических преобразователей, выполнена в виде П-образной вилки, соединенной шарнирно с рамкой, которая шарнирно соединена с платформой подвески, на которой симметрично относительно горизонтальной оси контролируемой трубы и сварного шва на фиксированном расстоянии от поверхности контролируемой трубы смонтированы по меньшей мере два индуктивных датчика, а по углам рамки установлены сферические опоры, при этом индуктивные датчики установлены относительно отслеживаемого сварного шва с перекрытием, при котором выполняется условие 2d>dш, где d - диаметр индуктивного датчика, dш - максимальная ширина сварного шва, а в плане расположены на расстоянии d/2 симметрично оси контролируемого сварного шва и на расстоянии a>d. вдоль его оси.

Описание чертежей

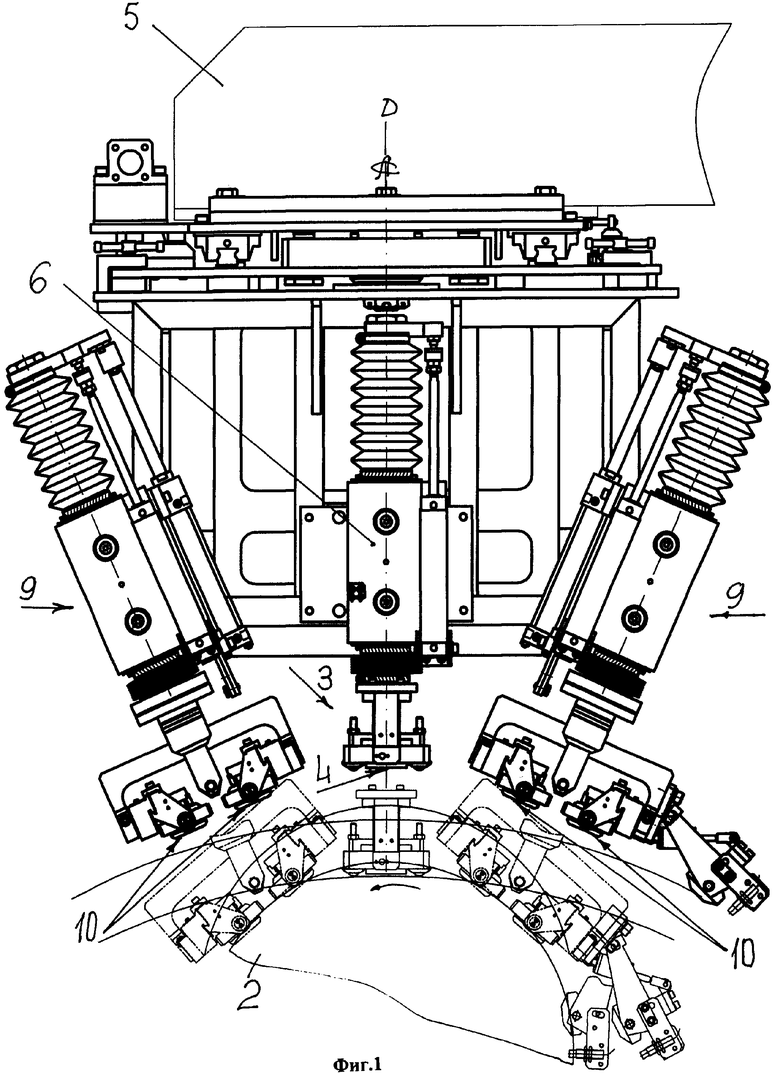

Фиг.1 - общий вид расположения преобразователей и устройства для слежения за сварным швом контролируемой трубы на раме установки УЗК;

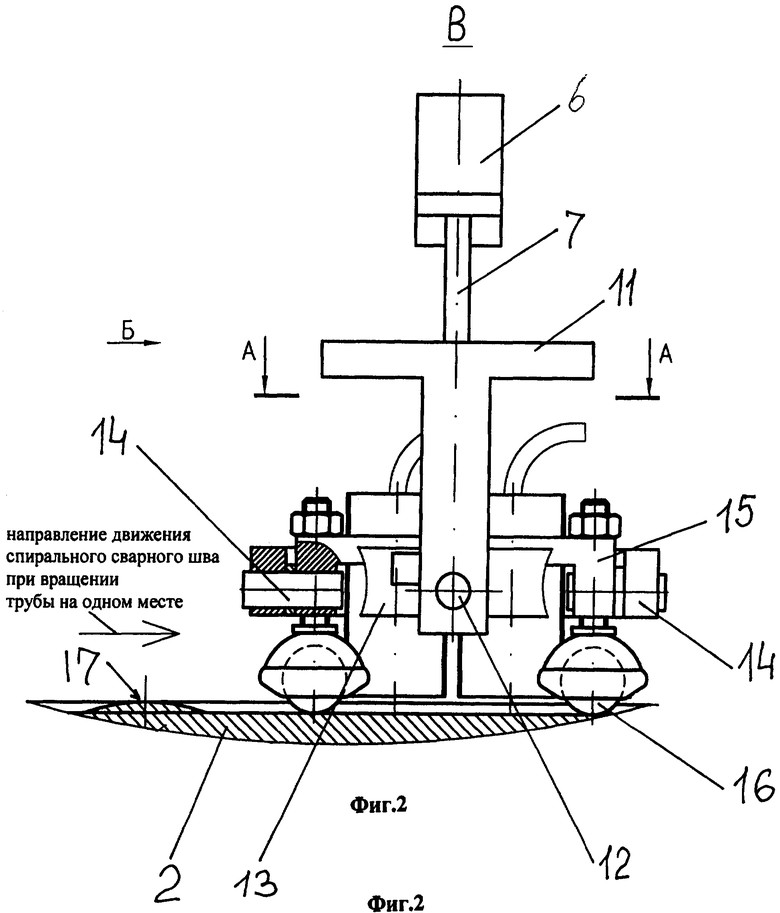

фиг.2 - вид В (разрез А-А) сбоку на устройство для слежения за сварным швом контролируемой трубы;

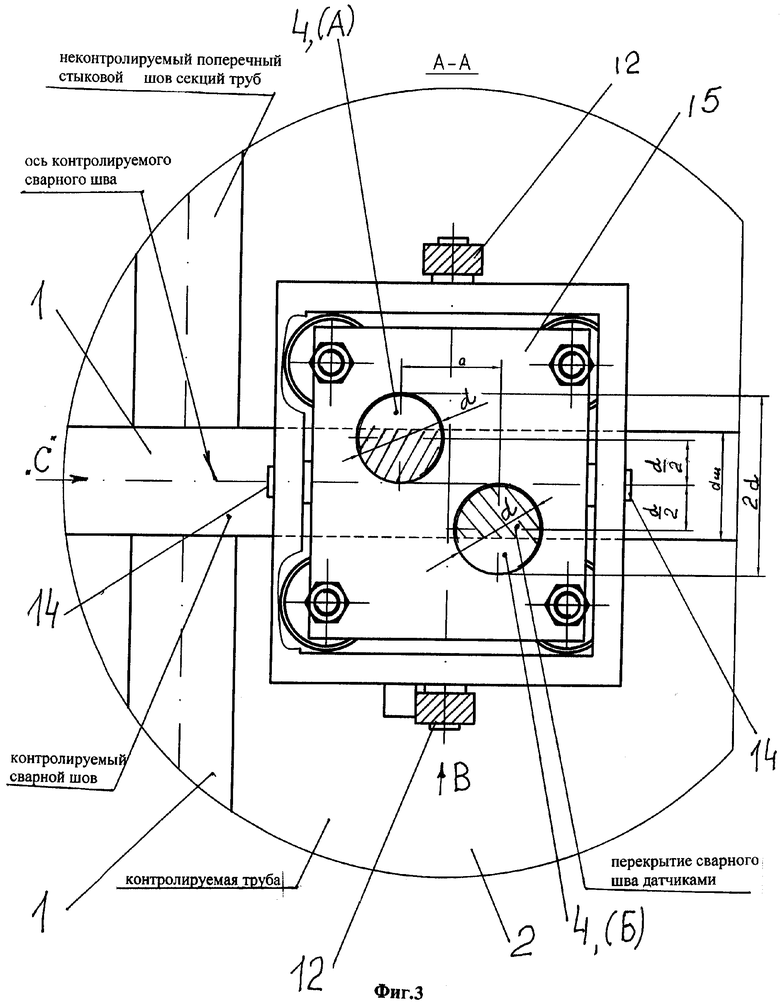

фиг.3 - разрез А-А, вид в плане на устройство для слежения за сварным швом контролируемой трубы;

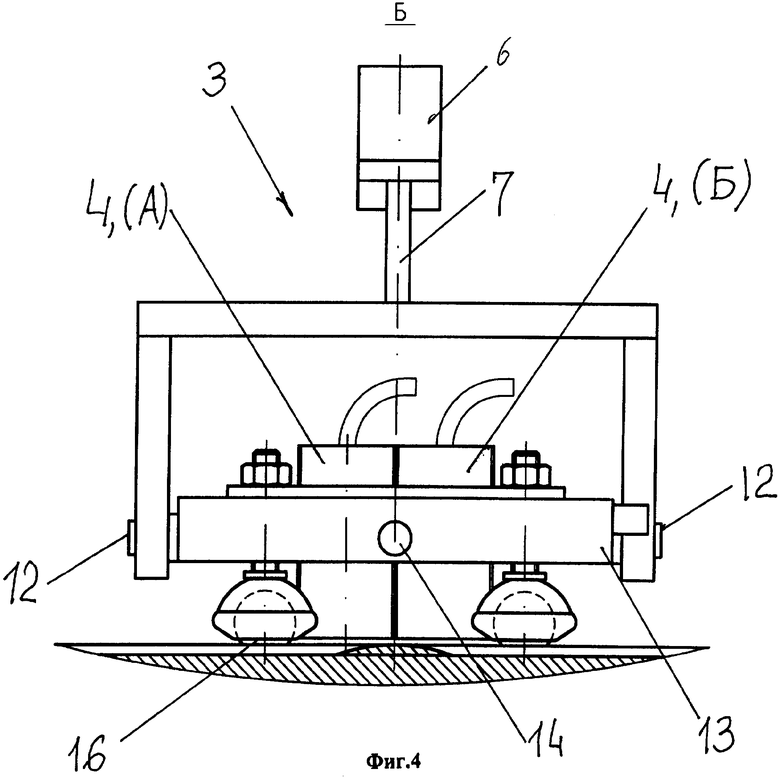

фиг.4 - вид Б (вид В) сбоку на устройство для слежения за сварным швом контролируемой трубы.

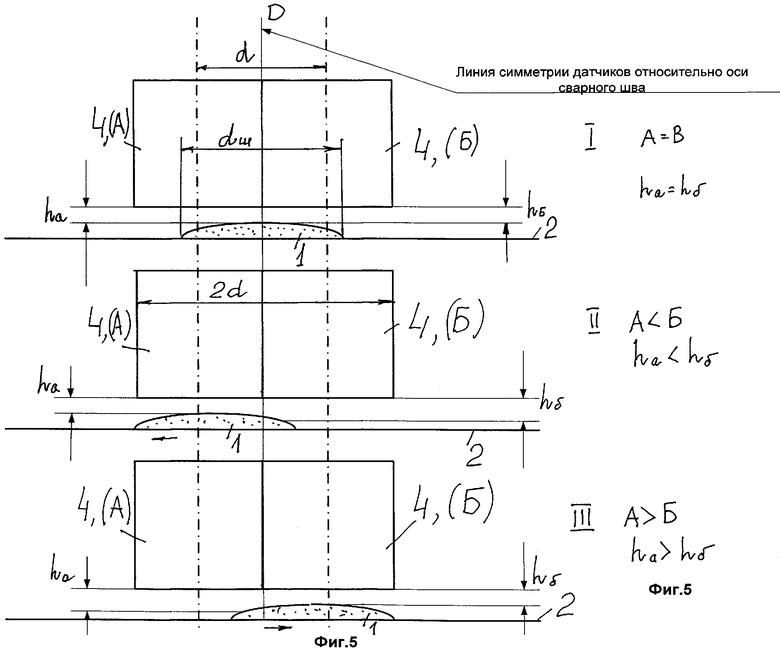

фиг.5 - схема перемещений подвески 3 с датчиками 4 относительно сварного шва 1, где ha и hб - расстояния соответственно датчика «А» и датчика «Б» от активной части до гребня сварного шва при их смещении относительно оси симметрии сварного шва 1.

Описание конструкции устройства для слежения за сварным швом контролируемой трубы.

Устройство для слежения за сварным швом 1 контролируемой трубы 2 содержит подвеску 3 индуктивных датчиков 4, смонтированную на раме 5 установки ультразвукового контроля (условно не показана), привод 6 подвески 3 (например, пневмоцилиндры) индуктивных датчиков 4.

Подвеска 3 индуктивных датчиков 4 смонтирована на штоке 7 пневмоцилиндра 6, закрепленного на раме 5 установки ультразвукового контроля по центру вертикальной оси контролируемой трубы 2 симметрично относительно подвесок 9 электромагнитно-акустических преобразователей 10.

Подвеска 3 выполнена в виде П-образной вилки 11, соединенной шарнирами 12 с рамкой 13, которая шарнирами 14 соединена с платформой 15 подвески 3, на которой симметрично относительно горизонтальной оси контролируемой трубы 2 смонтированы индуктивные датчики 4, а по углам рамки 13 установлены сферические опоры 16, при этом индуктивные датчики 4 установлены относительно отслеживаемого сварного шва 1 с перекрытием, при котором выполняется условие 2d>dш, где d - диаметр индуктивного датчика 4, dш - максимальная ширина сварного шва 1, а в плане расположены на расстоянии d/2 симметрично оси контролируемого сварного шва 1 и на расстоянии a>d. вдоль его оси.

Принцип работы устройства

Индуктивные датчики 4 расположены перпендикулярно поверхности трубы 2. Расстояние от активной части датчиков до поверхности трубы 2 равно 8 мм.

При движении устройства (по стрелке «С» фиг.3) вдоль вращающейся трубы 2 автоматикой обеспечивается постоянное расстояние от активной части датчиков 4 до поверхности трубы 2.

Данные о расстоянии до поверхности трубы 2 и валика 17 усиления шва 1 непрерывно регистрируются индуктивными датчиками 4.

При нахождении валика 17 усиления сварного шва 1 на одинаковом расстоянии от обоих индуктивных датчиков 4 их выходные сигналы равны.

При смещении подвески 3 с датчиками 4 в любую сторону от оси сварного шва 1 сигналы индуктивных датчиков 4 разные.

Для оценки смещения подвески 3 с датчиками 4 в ту или иную сторону, используется разница показаний датчика «А» и датчика «Б» (под общей позицией 4)

Согласно схеме на фиг.5, имеем:

1. При расположении подвески 3 на оси сварного шва 1 разница показаний датчиков 4, расположенных по разную сторону от оси сварного шва 1, равна нулю (поз.I, hа=hб, «А»=«Б»)

2. При смещении валика 17 сварного шва 1 в сторону датчика «А» разница показаний датчиков «А» и «Б» становится отрицательной, так как расстояние до поверхности трубы 2 по оси датчика «А» меньше (под датчиком «А» находится валик 17 усиления сварного шва 1). (поз.II, hа<hб, «А»<«Б»)

3. При смещении валика 17 сварного шва 1 в сторону датчика «Б» разница показаний датчиков «А» и «Б» становится положительной, так как расстояние до поверхности трубы 2 по оси датчика «А» больше (под датчиком «А» находится валик 17 усиления сварного шва 1). (поз.III, ha>hб, «А»>«Б»)

Разница показаний датчиков «А» и «Б» обрабатывается программой контроллера автоматики. Это значение поступает на вход регулятора, который формирует управляющие сигналы для смещения подвески 3 с датчиками 4 таким образом, чтобы валик 17 усиления сварного шва 1 находился между датчиками «А» и «Б», то есть на равном расстоянии от их (Фиг.4) оси симметрии D.

Предлагаемое устройство позволяет осуществлять надежный ультразвуковой контроль сварных швов на трубах.

Испытания устройства показали его высокую надежность в работе.

Источники информации

1. Патент РФ №2238553.

2. Патент РФ №2259502.

3. Патент РФ №2247979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ СВАРНОГО ШВА НА ТРУБЕ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343468C2 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВОГО ПРОКАТА | 2005 |

|

RU2298180C2 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| Двигатель внешнего сгорания и система управления двигателем внешнего сгорания | 1989 |

|

SU1831580A3 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| ПОДВЕСКА ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2008 |

|

RU2390013C1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1670586A1 |

| Автоматизированная установка ультразвукового контроля | 2016 |

|

RU2629687C1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1985 |

|

SU1280530A1 |

Использование: для слежения за сварным швом. Сущность: заключается в том, что в устройстве для слежения за сварным швом контролируемой трубы имеются подвески электромагнитно-акустических преобразователей и индуктивных датчиков на раме установки ультразвукового контроля, а также приводы подвесок, при этом подвеска индуктивных датчиков смонтирована на штоке пневмоцилиндра, закрепленного на раме установки ультразвукового контроля по центру вертикальной оси контролируемой трубы симметрично относительно подвесок электромагнитно-акустических преобразователей, причем подвеска индуктивных датчиков выполнена в виде П-образной вилки, соединенной шарнирно с рамкой, которая шарнирно соединена с платформой подвески, на которой симметрично относительно горизонтальной оси контролируемой трубы и сварного шва на фиксированном расстоянии от поверхности контролируемой трубы смонтированы, по меньшей мере, два индуктивных датчика, а по углам рамки установлены сферические опоры, при этом индуктивные датчики установлены относительно отслеживаемого сварного шва с перекрытием, при котором выполняется условие 2d>dш, где d - диаметр индуктивного датчика, dш - максимальная ширина сварного шва, а в плане расположены на расстоянии d/2 симметрично оси контролируемого сварного шва и на расстоянии a>d вдоль его оси. Технический результат: обеспечение надежного слежения за сварным швом на трубе при ультразвуковом контроле. 5 ил.

Устройство для слежения за сварным швом контролируемой трубы, включающее подвески электромагнитно-акустических преобразователей и индуктивных датчиков на раме установки ультразвукового контроля и приводы подвесок, отличающееся тем, что подвеска индуктивных датчиков смонтирована на штоке пневмоцилиндра, закрепленного на раме установки ультразвукового контроля по центру вертикальной оси контролируемой трубы, симметрично относительно подвесок электромагнитно-акустических преобразователей, выполнена в виде П-образной вилки, соединенной шарнирно с рамкой, которая шарнирно соединена с платформой подвески, на которой симметрично относительно горизонтальной оси контролируемой трубы и сварного шва, на фиксированном расстоянии от поверхности контролируемой трубы смонтированы по меньшей мере два индуктивных датчика, а по углам рамки установлены сферические опоры, при этом индуктивные датчики установлены относительно отслеживаемого сварного шва с перекрытием, при котором выполняется условие 2d>dш, где d - диаметр индуктивного датчика, dш - максимальная ширина сварного шва, а в плане расположены на расстоянии d/2 симметрично оси контролируемого сварного шва и на расстоянии a≥d вдоль его оси.

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1985 |

|

SU1280530A1 |

| Способ контроля сварного шва | 1961 |

|

SU150689A1 |

| Устройство для автоматического слежения за сварным швом | 1981 |

|

SU1027599A1 |

| Устройство для автоматического слежения за сварным швом | 1990 |

|

SU1758548A1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2003 |

|

RU2247979C1 |

| US 5887122 A, 23.03.1999 | |||

| JP 61270055 A, 29.11.1986 | |||

| JP 56023384 А, 05.03.1981. | |||

Авторы

Даты

2009-01-10—Публикация

2007-01-18—Подача