Изобретение относится к области металлургии, в частности к способу получения изделий из деформируемых алюминиевых сплавов, в том числе крупногабаритных, имеющих массивные сечения и сложную форму, типа шпангоутов, фитингов, балок и др., предназначенных для использования в авиакосмической, судостроительной, автомобильной и машиностроительной промышленности. Для таких изделий необходимыми требованиями являются однородность структуры и свойств в объеме и сочетание высоких уровней прочности, вязкости разрушения, коррозионной стойкости, что обеспечивает повышение весовой эффективности, ресурса и надежности деталей в эксплуатации.

Известен способ изготовления изделий из деформируемых алюминиевых сплавов, содержащих по крайней мере один переходный металл, включающий следующие операции: нагрев слитка до температуры предварительной пластической деформации 262-398°С с выдержкой 0,5-7 ч, предварительная пластическая деформация при этой температуре, нагрев перед окончательной пластической деформацией до температуры 405-445°С, выдержка при этой температуре в течение 0,5-7 ч и последующая окончательная пластическая деформация, термическая обработка (Патент РФ №2152451).

Известен способ получения полуфабрикатов из сплавов системы Al-Zn-Mg-Cu с повышенными статическими механическими характеристиками, состоящий из следующих операций: двухступенчатая гомогенизация - температура 460°С, выдержка 7 ч + температура 466°С, выдержка 23 ч, ковка при температуре 400°С, закалка с температуры 475°С и двухступенчатое старение по режиму: температура 120°С, выдержка 6 ч + температура 135°С, выдержка 7 ч (Заявка США №2003/219353).

Недостатками указанных способов являются неоднородность структуры полуфабрикатов, низкие показатели вязкости разрушения K1C, значительная анизотропия механических свойств и пониженные коррозионные свойства, что приводит к снижению ресурса и надежности в эксплуатации изделий.

Наиболее близким к предложенному способу, принятым за прототип, является способ получения изделий из алюминиевых деформируемых сплавов, содержащих по крайней мере один переходный металл, предусматривающий проведение следующих операций: гомогенизация слитков из сплава системы Al-Zn-Mg-Cu при температуре 300-448°С, выдержка 3 ч, охлаждение со скоростью не менее 100°С/ч до температуры 18-35°С, низкотемпературный нагрев до температуры выделения упрочняющих фаз при температуре (˜250°С), предварительная пластическая деформации при этой температуре, по крайней мере один нагрев до температуры окончательной пластической деформации, окончательная пластическая деформация со степенью не более 75% за один нагрев и термическая обработка (Патент РФ №2087582).

Недостатком этого способа является то, что температуры гомогенизации (300-448°С) и нагрева под деформацию слитков (˜250°С), а также продолжительность выдержки при этих температурах (˜3 ч) не обеспечивают прохождение диффузионных процессов в полной мере. Как следствие - происходит образование неоднородной структуры в слитках и деформированных заготовках, которая характеризуется наличием грубых избыточных фаз на границах и в теле зерен; в деформированных изделиях сохраняется присущая литому состоянию неоднородность химического состава в объеме металла и обеднение твердого раствора легирующими элементами. Все это приводит к снижению прочностных свойств, показателей вязкости разрушения, пластичности и коррозионной стойкости материала и усилению анизотропии механических свойств.

Технической задачей настоящего изобретения является разработка способа изготовления изделий, особенно массивных крупногабаритных, из деформируемых алюминиевых сплавов, обладающих улучшенным комплексом прочностных свойств, вязкости разрушения, коррозионной стойкости, особенно снижением склонности к межкристаллитной коррозии (МКК), путем регламентирования структуры - уменьшения объемной доли частиц избыточных фаз, повышения однородности структуры и свойств в объеме изделия, уменьшения анизотропии механических свойств, что обеспечивает повышение весовой эффективности, ресурса и надежности изделия в эксплуатации.

Для решения поставленной задачи предложен способ изготовления изделий из деформируемых алюминиевых сплавов, включающий гомогенизацию слитка, охлаждение, нагрев до температуры предварительной пластической деформации, предварительную пластическую деформацию, нагрев заготовки до температуры окончательной пластической деформации, окончательную пластическую деформацию при этой температуре и термическую обработку, отличающийся тем, что перед нагревом под окончательную пластическую деформацию заготовку нагревают до температуры 450-480°С, выдерживают при этой температуре в течение времени, достаточного для растворения избыточных эвтектических и вторичных фаз, и охлаждают со скоростью не менее 100°С/ч до температуры на 20-70°С ниже T1 (где T1 - температура минимальной устойчивости твердого раствора).

Гомогенизацию слитков проводят по различным режимам. Для изделий из слитков небольших размеров (диаметром до 400 или толщиной до 200 мм) в одну стадию - при температурах 300-470°С и времени выдержки 3-42 ч, причем скорость нагрева до температуры выдержки составляет не более 50°С/ч. При двухстадийном режиме гомогенизации, применяемом предпочтительно для крупногабаритных слитков (диаметром или толщиной свыше 200 мм), первую стадию осуществляют в интервале температур минимальной устойчивости твердого раствора основных легирующих элементов в алюминии со скоростью нагрева 2-5°С/ ч, а на второй стадии проводят нагрев со скоростью 30-50°С/ч до температуры 450-480°С с последующей выдержкой при этой температуре в течение 3-42 ч. Температура устойчивости твердого раствора основных легирующих элементов в алюминии составляет, как правило, 280-350°С.

Нагрев и последующая выдержка предварительно деформированной заготовки при температуре 450-480°С обеспечивает более полное растворение сохранившихся после гомогенизации слитка неравновесных частиц эвтектических фаз, уменьшение объемной доли этих частиц и повышение однородности химического состава за счет ускорения диффузии легирующих элементов в деформированной матрице по сравнению с литой.

Регламентирование скорости охлаждения с температуры выдержки 450-480°С не менее 100°С/ч перед окончательной деформацией приводит к выделению из пересыщенного твердого раствора вторичных фаз глобулярной формы, что способствует протеканию более равномерной деформации, получению однородных структуры и свойств в объеме изделия.

Примеры осуществления.

В промышленных условиях были отлиты методом полунепрерывного литья круглые слитки диаметром 400 и 650 мм из сплава 1933 и плоские слитки сечением 200×1100 мм из сплава В95пч.

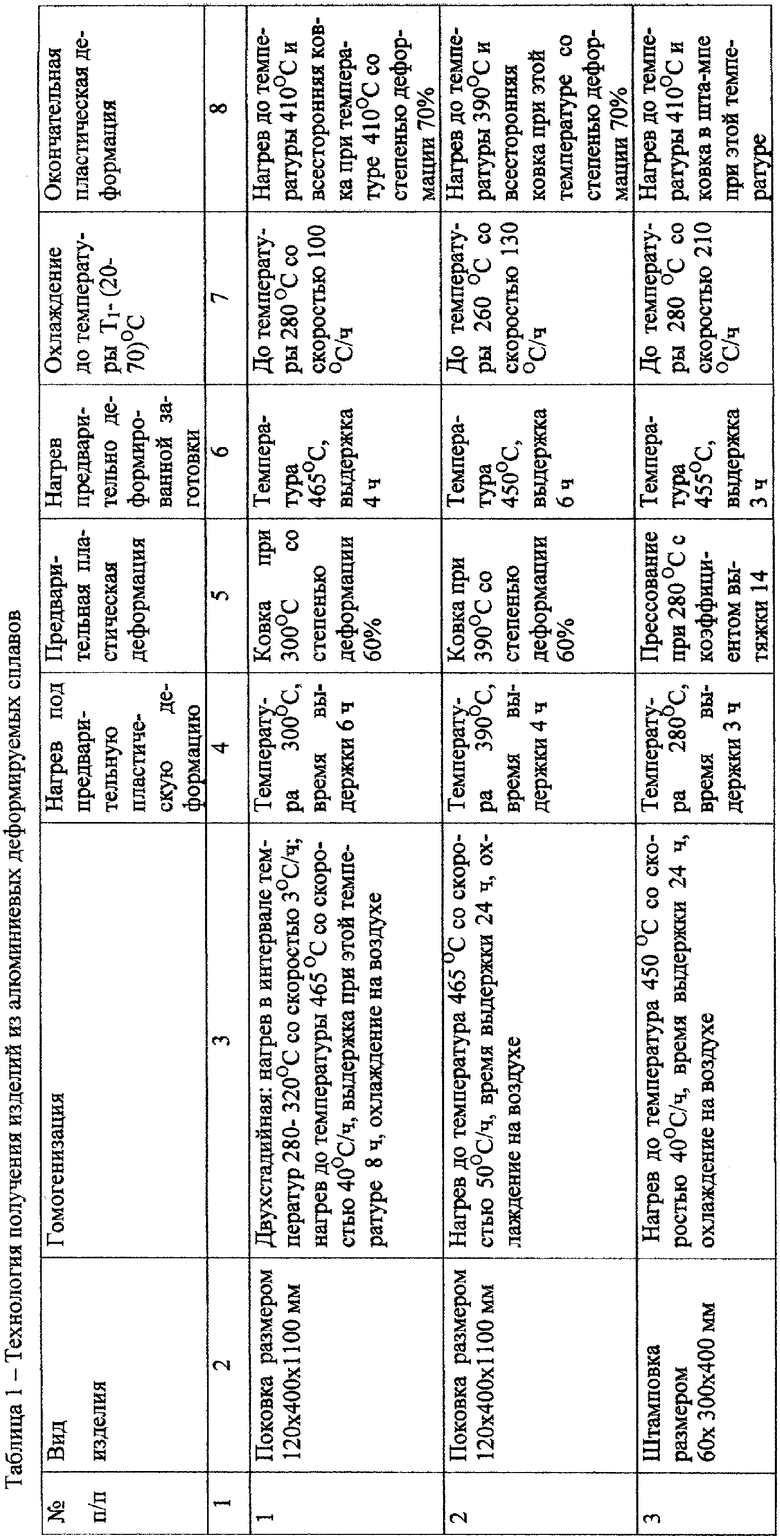

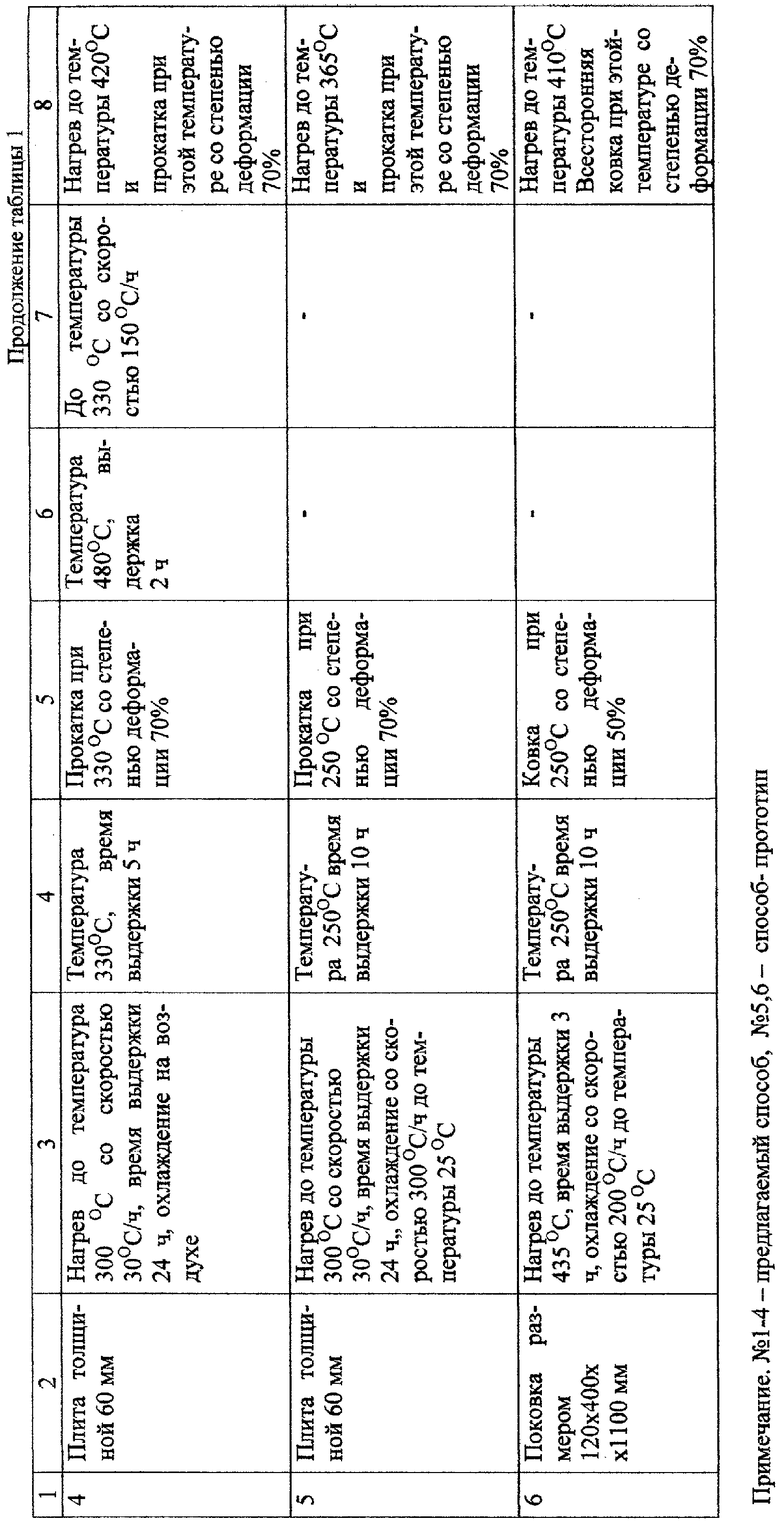

Из полученных слитков были изготовлены изделия в виде поковок, штамповок (сплав 1933) и плит (сплав В95пч). Технологические параметры их изготовления представлены в таблице 1, где примеры 1-4 - предлагаемый способ, примеры 5, 6 - способ-прототип. Полученные изделия подвергали термообработке по стандартным режимам (закалка + старение по режиму Т2).

В таблице 2 представлен комплекс свойств и параметры структуры изделий, полученных по предлагаемому способу (примеры 1-4) и способу-прототипу (примеры 5, 6).

Как видно из таблицы 2, предложенный способ позволяет получить в изделиях улучшенный комплекс прочностных свойств, пластичности, вязкости разрушения, усталостных и коррозионных свойств, особенно склонности к МКК в массивных крупногабаритных изделиях, а также уменьшение анизотропии механических свойств, что связано с формированием более благоприятной структуры: измельчением частиц избыточных фаз и уменьшением их объемной доли по сравнению со способом-прототипом.

Аналогичное положительное влияние на структуру и комплекс свойств изделий, изготовленных по предлагаемому способу, получено на деформируемых алюминиевых сплавах типа В96Ц-3 и др.

Таким образом, предлагаемый способ позволяет получить изделия для конструкций авиакосмической техники, судостроения, транспортного машиностроения, такие как силовой набор, обшивки из деформируемых алюминиевых сплавов, содержащих добавки переходных металлов, с повышенным комплексом эксплуатационных свойств, что обеспечивает увеличение ресурса, надежности и весовой эффективности конструкций в 1,5-2 раза.

σв - временное сопротивление,

σ0,2 - предел текучести,

δ - относительное удлинение,

K1С - вязкость разрушения,

МЦУ - малоцикловая усталость при σмах=157 МПа, Kt=2,6, f=3-5 Гц,

σкр - критическое напряжение при испытании коррозионной стойкости на базе 45 суток,

МКК - склонность к межкристаллитной коррозии,

V - объемная доля частиц избыточных фаз,

D - средний размер частиц избыточных фаз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2005 |

|

RU2284367C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2087582C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ | 2019 |

|

RU2717437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2003 |

|

RU2238997C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 1988 |

|

SU1572046A1 |

Изобретение относится к области металлургии, в частности к способу получения изделий из деформируемых алюминиевых сплавов, в том числе крупногабаритных, имеющих массивные сечения и сложную форму. Способ изготовления изделий включает гомогенизацию слитка, охлаждение, нагрев до температуры предварительной пластической деформации, предварительную пластическую деформацию, нагрев заготовки до температуры окончательной пластической деформации, окончательную пластическую деформацию при этой температуре и термическую обработку. Перед нагревом изделий под окончательную пластическую деформацию заготовку нагревают до температуры 450-480°С. Затем проводят выдержку при этой температуре в течение времени, достаточном для растворения избыточных эвтектических и вторичных фаз. Последующее охлаждение проводят со скоростью не менее 100°С/ч до температуры на 20-70°С ниже T1, где T1 - температура минимальной устойчивости твердого раствора. В частных случаях осуществления изобретения гомогенизацию слитка проводят при температуре 300-470°С/ч и времени выдержки 3-42 ч со скоростью нагрева не более 50°С/ч до температуры выдержки. Техническим результатом изобретения является разработка способа изготовления изделий, обладающих улучшенным комплексом прочностных свойств, вязкости разрушения, коррозионной стойкости, особенно снижением склонности к межкристаллитной коррозии. 2 н.п. ф-лы, 2 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2087582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 1999 |

|

RU2152451C1 |

| Способ изготовления полуфабрикатов из алюминиевых сплавов системы алюминий-цинк-магний-медь | 1973 |

|

SU662022A3 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ | 1988 |

|

RU1533357C |

| GB 1383895 А, 12.02.1974 | |||

| US 5853508 А, 29.12.1998. | |||

Авторы

Даты

2007-05-20—Публикация

2005-12-27—Подача