Изобретение касается изготовления упорядоченных углеродных нанотрубок в "кипящем" слое.

Упорядоченные углеродные нанотрубки в свете настоящего изобретения представляют собой трубчатую структуру диаметром между 0,4 нм и 50 нм и длиной, превышающей диаметр в 100 раз, в частности в 1000-100000 раз. Они могут быть представлены либо связанными с частицами металлического катализатора, либо изолированными от этих частиц.

Углеродные нанотрубки были описаны уже давно (S.Iijima "Спиральные нанотрубки из графитного углерода". Природа, 354, 56, 1991), однако они не являются предметом эксплуатации в промышленном масштабе. Они могли бы быть, тем не менее, предметом многочисленных применений и, в частности, быть весьма полезными и выгодными в изготовлении композитов, плоских экранов, наводчиков для атомных микроскопов, при хранении водорода или другого газа, в качестве каталитических носителей.

Патенты US №4663230 и US №5500200 описывают способ каталитического получения волокон углерода путем разложения при высокой температуре газообразного углерода при контакте с твердым катализатором, содержащим частицы переходного металла с размером от 3,5 нм до 70 нм, по меньшей мере, на гранулированном твердом носителе, с размером частиц, по крайней мере, 400 μм.

Согласно этим источникам полученные волокна включают сердечник из менее упорядоченного углерода, окруженный внешней зоной из упорядоченного углерода, и имеют диаметр, меняющийся между 3,5 нм и 70 нм.

В патенте US №5500200 указывается, что способ получения этих волокон может быть осуществлен в "кипящем" слое, но не представлено, никаких примеров такого способа получения. Все имеющиеся примеры осуществлены в неподвижном слое с получением посредственной производительности по отношению к источнику углерода (<20% вес.), и реальные характеристики полученных продуктов не даны.

Указанные источники не содержат, таким образом, никаких сведений относительно получения упорядоченных углеродных нанотрубок и/или использования "кипящего" слоя для изготовления таких нанотрубок.

Другие источники информируют об изготовлении углеродных нанотрубок с помощью каталитического состава, содержащего металлические частицы на гранулированном носителе, помещенного в тигель (WO 00/17102), либо введенного в виде аэрозоля (WO 99/06618) в реактор, снабженный источником углерода в газообразном виде, таким как монооксид углерода или этилен. Производительность (количество полученных нанотрубок по отношению к источнику углерода) таких способов очень низкая, при этом получается некоторое количество пиролитического или аморфного углерода.

Таким образом, для практического промышленного применения углеродных нанотрубок важно точно владеть одновременно расчетными характеристиками, производительностью и чистотой полученного продукта.

В WO 01/94260, опубл. 13 декабря 2001 г., описан способ и устройство для получения углеродных нанотрубок в несколько этапов, в котором предварительный этап обработки катализатора предназначен для извлечения - воздуха, выделяемого на этапе получения катализатора. В таком способе столь же необходимо устранять аморфный углерод, образованный в результате реакции, не селективной относительно получения нанотрубок.

US №4650657 и US №4767737 описывают способ получения волокнистого углеродсодержащего материала с двухвалентным железом в "кипящем" слое путем разложения монооксида углерода в присутствии водорода и нейтрального газа, такого, как азот, порошка металлического катализатора - двухвалентного железа и в присутствии абразивного вещества, такого, как глинозем, который может выполнять функцию носителя.

Эти источники показывают, что такой "кипящий" слой предназначен для удаления углерода, образованного на поверхности зерен, для улучшения распада и уменьшения роста реакционной массы "кипящего" слоя.

Однако эти источники не описывают способа, применимого для получения углеродных нанотрубок. Напротив, полученные продукты представляют собой частицы углерода среднего размера от 1 μ до 50 μм (Таблица 1 US №4650657).

В публикации "Образование нанотрубок из катализированного железом углерода", К.Хернади и др., Углерод, 34, №10 (1996), 1249-1257, описан способ получения углеродных нанотрубок на различных катализаторах в неподвижном слое или в реакторе, называемом "кипящий слой", диаметром 6,4 мм. Однако такой диаметр не может обеспечить настоящий "кипящий" слой. Катализаторы были приготовлены путем пропитки. Этот способ, ограниченный использованием в масштабе лаборатории, производит аморфный углерод, и признак использования такого "кипящего слоя" был бы менее подходящим, нежели признак неподвижного слоя.

Патент FR №2707526 описывает способ получения катализатора путем химического осаждения в парообразной среде металлических частиц размером, по крайней мере, 2 нм в "кипящем" слое на пористые частицы носителя при температуре менее 200°С.Этот патент описывает, в частности, получение родиевого катализатора и не описывает катализатора, приспособленного для получения углеродных нанотрубок.

Таким образом, изобретение имеет целью предложить способ селективного получения упорядоченных углеродных нанотрубок средних однородных размеров (мало отличных от среднего значения) в условиях, совместимых с использованием в промышленном масштабе, особенно с повышенной производительностью по отношению к источнику углерода, каталитической активностью, стоимостью продукта и чистотой полученного продукта.

Изобретение касается такого способа, в котором характеристики полученных нанотрубок могут быть предусмотрены и отрегулированы простым изменением параметров способа.

Изобретение имеет в виду, в частности, такой способ, производительность которого превосходит или равна 80% вес. (количество полученных нанотрубок по отношению к источнику углерода).

Изобретение также предлагает гранулированный каталитический состав, который может быть использован в способе получения упорядоченных углеродных нанотрубок, а также способ получения этого каталитического состава.

(Во всем тексте все термины и признаки, относящиеся к характеристикам "кипящих" слоев, взяты из справочного издания "Fluidization Engineering", Kunii, D.; Levenspiel, O.; Butterworth-Heinemann Edition, 1991).

Изобретение касается способа селективного получения упорядоченных углеродных нанотрубок путем разложения источника углерода в газообразном состоянии путем приведения его в контакт с, по крайней мере, твердым металлическим катализатором, включающим, по крайней мере, переходный металл, на твердом зернистом носителе, эти зерна носителя, содержащие частицы металла, названные зернами катализатора, предназначены для образования "кипящего" слоя, а металлические частицы имеют средний размер между 1 нм и 10 нм, измеренный после воздействия температуры 750°С, в способе зерна катализатора образуют "кипящий" слой в реакторе, называемом реактором роста (выращивания) (30), в нем же непрерывно освобождают источник углерода при соприкосновении с зернами катализатора в условиях, обеспечивающих получение "кипящего" слоя катализатора, реакцию разложения и образования нанотрубок, отличающийся тем, что

- предварительно получают катализатор путем осаждения металлических частиц на зерна носителя в "кипящем" слое, образованном зернами носителя в реакторе, называемом реактором осаждения (20), содержащем, по крайней мере, предшествующий компонент, способный образовывать металлические частицы и, таким образом, получать зерна катализатора, содержащего 1%-5% вес. металлических частиц,

- затем помещают зерна катализатора в реактор роста (выращивания) (30) без взаимодействия с внешней атмосферой и получают в нем нанотрубки в "кипящем" слое катализатора.

Изобретатели с удивлением констатировали, что, вопреки инструкции US №4650657 или US №4767737, использование одного "кипящего" слоя для получения катализатора(ов) и другого "кипящего" слоя для получения нанотрубок вне контакта катализатора(ов) с атмосферой, в условиях изобретения, не только не приводит к распаду углеродсодержащих продуктов, образующихся на катализаторе, но, напротив, позволяет селективно образовать упорядоченные углеродные нанотрубки с очень однородными размерами (мало отличающимися от среднего размера) и с производительностью по отношению к углероду, более, чем 80% вес.

Катализатор не подвергается никакому атмосферному загрязнению, и, в частности, не окисляется в период между его получением и использованием в реакторе роста.

Согласно изобретению реактор осаждения и реактор роста (выращивания) преимущественно отличны друг от друга. Реактор осаждения и реактор роста соединяют, по крайней мере, одним герметичным соединением, и загружают в реактор роста зерна катализатора посредством этого соединения. В другом варианте можно подобрать и перенести катализатор из реактора осаждения под инертной атмосферой.

Согласно изобретению преимущественно катализатор получают химическим осаждением в парообразной среде.

Согласно другому возможному варианту изобретения можно использовать один и тот же реактор в качестве реактора осаждения и реактора роста. Иначе говоря, успешно можно осуществить получение катализатора (осаждение), а затем изготовление углеродных нанотрубок (рост) в одном и том же реакторе, изменяя на входе реактора газ и реактивы, а также параметры работы между двумя этапами.

Согласно изобретению «кипящий» слой катализатора получают в цилиндрическом реакторе роста (выращивания) с наибольшим диаметром 2 см и высотой стенок, способной содержать от 10 до 20 объемов первоначального неподвижного слоя катализатора, при отсутствии всей газовой подачи. Такой реактор позволяет получить настоящий «кипящий» слой.

Преимущественно получают «кипящий» слой катализатора в режиме образования пузырьков, по крайней мере, ощутимо свободном от отходов.

К тому же, преимущественно согласно изобретению для получения «кипящего» слоя катализатора:

- образуют слой зерен катализатора на дне реактора роста (выращивания),

- подают в реактор роста под слой катализатора, по крайней мере, газ, скорость которого больше минимальной скорости «кипения» слоя катализатора и меньше минимальной скорости возникновения режима давления.

Преимущественно для получения «кипящего» слоя катализатора реактор роста снабжают под слоем катализатора источником газообразного углерода и, по крайней мере, носителем нейтрального газа.

Далее, согласно изобретению в реактор роста подают, по крайней мере, углеродсодержащий предшествующий компонент, образующий источник углерода, по крайней мере, реакционный газ и, по крайней мере, нейтральный газ, которые смешивают перед подачей в реактор роста.

Под "реакционным газом" понимают газ, такой как водород, способный принимать участие и благоприятствовать получению нанотрубок.

Преимущественно источник углерода содержит, по крайней мере, углеродсодержащий предшествующий компонент, выбранный среди углеводородов. Среди углеводородов, которые могут быть использованы, можно привести этилен и метан. В другом варианте или в сочетании можно использовать тем не менее окись углерода, особенно монооксид углерода.

Преимущественно согласно изобретению молярное соотношение реакционного(ых) газа(ов) с углеродсодержащим(ими) предшествующим(ими) компонентом(ами) больше 0,5 и меньше 10, а именно, порядка 3.

Согласно изобретению в реакторе роста (30) обеспечивают расход углеродсодержащего(щих) предшествующего(щих) компонента(ов) между 5% и 80%, а именно порядка 25% общего газового расхода.

Преимущественно согласно изобретению "кипящий" слой создают при температуре 600°С и 800°С.

Изобретение также распространяется на каталитический состав, предназначенный к использованию в способе получения согласно изобретению.

Изобретение касается, таким образом, каталитического состава, содержащего металлические частицы, включающие, по крайней мере, переходной металл, и зерна твердого носителя, называемые зернами катализатора, отличающегося тем, что

- зерна катализатора предназначены для образования "кипящего" слоя,

- весовое содержание металлических частиц составляет между 1% и 5%,

- средний размер металлических частиц между 1 нм и 10 нм, который определен после нагревания при 750°С.

Во всем тексте "средний размер" частиц или зерен представляет собой среднее значение (максимум кривой распределения размеров частиц и зерен) размеров всех частиц или зерен, определенное традиционной гранулометрией, а именно, скоростью осаждения до использования. Термин "размер", использованный отдельно, означает для данной частицы или данного зерна их наибольший реальный размер, определенный, например, статическими измерениями, благодаря наблюдениям в электронном микроскопе развертки или трансмиссии также до использования.

Что касается металлических частиц, то значения размера или среднего размера, которые даны во всем тексте, измерены до использования при получении нанотрубок, но после нагревания каталитического состава при температуре 750°С.

Было установлено, что размеры частиц до нагревания в общем недоступны анализу, частицы невидимы в микроскопе. Эта операция осуществляется путем контакта с нейтральной атмосферой, например, гелия и/или азота при температуре 750°С, в течение времени, которое достаточно, чтобы получить стабилизированные значения размеров. Это время на самом деле очень мало (порядка минуты или нескольких минут). Активизация может быть осуществлена в "кипящем" слое (в "кипящем" слое зерен катализатора до подачи углерода) или совсем другим способом, например, в неподвижном слое. Кроме того, температура 750°С должна считаться только как значение для измерения роста частиц и не соответствует значению температуры, необходимой для способа согласно изобретению или для получения каталитического состава согласно изобретению (даже, если это значение может быть выгодно использовано в некоторых способах осуществления изобретения). Иначе говоря, она позволяет только характеризовать изобретение размерными признаками, но каталитический состав, не выдержанный при этой точной температуре, также может соответствовать изобретению.

Преимущественно каталитический состав согласно изобретению отличается тем, что средний размер металлических частиц находится между 2 нм и 8 нм, в частности 4-5 нм, и тем, что, по крайней мере, для 97% металлических частиц разница между их размером и средним размером металлических частиц меньше или равна 5 нм, в частности, порядка 3 нм.

Каталитический зернистый состав может содержать небольшой объем металлических частиц размером выше среднего размера (типично более 200% среднего размера). Тем не менее преимущественно согласно изобретению размер металлических частиц меньше, чем 50 нм, и измерен до использования и размещения в "кипящем" слое и после активации при температуре 750°С.

Преимущественно согласно изобретению металлические частицы состоят, по крайней мере, на 98% вес., по крайней мере, из переходного металла и не содержат неметаллических элементов, других нежели с признаками углерода и/или кислорода, и/или водорода, и/или азота. Могут быть использованы также некоторые другие переходные металлы для размещения на частицах носителя. Также могут быть использованы некоторые другие каталитические составы в виде смеси. Катализатор может содержать следы примеси, которые могут появиться из-за способа получения металлических частиц. Помимо этих следов (2%) катализатор может содержать один или несколько металлических элементов, иных нежели переходный металл. Предпочтительно, согласно изобретению металлические частицы представляют собой частицы чистого металла, полученные путем осаждения, по крайней мере, переходного металла.

Согласно изобретению весовое содержание металлических частиц, в частности, частиц железа, находится между 1,5% и 4%.

Преимущественно, согласно изобретению частицы катализатора имеют средний размер между 10 μм и 1000 μм. Разница между размером частиц катализатора и средним размером частиц катализатора меньше 50% значения упомянутого среднего размера.

Было найдено, что эти размерные распределения металлических частиц и зерен позволяют в рамке "кипящего" слоя получить превосходные результаты.

Кроме того, согласно изобретению используют носитель с удельной поверхностью, превышающей 10 м2/г. Носитель представляет собой пористый материал, средний размер пор которого больше среднего размера металлических частиц. Преимущественно, носитель представляет собой материал с промежуточными порами, при этом поры имеют средний размер меньше 50 нм. Согласно изобретению, носитель выбран из глинозема (Al2О3), активированного угля, кремнезема, силиката, окиси магния (MgO), окиси титана (TiO2), циркония (ZrO2), цеолита или смеси нескольких из этих материалов.

В случае, если источником углерода является этилен, преимущественно, согласно изобретению использовать катализатор, содержащий металлические частицы чистого железа, нанесенные в рассеянном состоянии на зерна глинозема.

В способе получения нанотрубок, согласно изобретению предварительно получают зерна катализатора путем химического осаждения в парообразной среде металлических частиц на зерна носителя в "кипящем" слое носителя, из, по крайней мере, предшествующего компонента, способного образовать металлические частицы.

Изобретение распространяется также на способ получения каталитического состава согласно изобретению.

Изобретение касается, таким образом, способа получения каталитического состава, содержащего металлические частицы, по крайней мере, переходного металла, на твердом носителе, путем осаждения в парообразной среде металлических частиц на зерна носителя, отличающегося тем, что осуществляют осаждение, в частности, химическое осаждение в парообразной среде металлических частиц на зерна носителя в "кипящем" слое носителя, из, по крайней мере, предшествующего компонента, способного формировать металлические частицы, и тем, что выбирают зерна носителя и регулируют параметры осаждения так, чтобы

- зерна катализатора смогли образовать "кипящий" слой,

- весовое содержание металлических частиц составляет между 1% и 5%,

- средний размер металлических частиц составляет между 1 нм и 10 нм, измеренный после нагрева при температуре 750°С.

Преимущественно, согласно изобретению осаждение осуществляют при температуре между 200°С и 300°С.

Предпочтительно, "кипящий" слой носителя снабжают металлоорганическим предшествующим компонентом, а именно Fe(CO)5.

Предшествующий(ие) компонент(ы) в парообразной среде непрерывно добавляют в газовую смесь, которая обеспечивает получение "кипящего" слоя зерен носителя.

Таким образом, согласно изобретению "кипящий" слой непрерывно снабжают предшествующим(и) компонентом(ами). Преимущественно газовая смесь содержит нейтральный газ и, по крайней мере, реакционный газ. В качестве реакционного газа используют водяной пар. Между 200°С и 300°С вода позволяет действительно разложить предшествующий компонент Fe(CO)5, освобождая атомы железа. Избегают стадий обжига катализатора из-за агломерации металлических частиц слишком больших размеров.

Изобретение касается также способа получения нанотрубок, каталитического состава и способа получения каталитического состава, заключающихся в сочетании полностью или частично характеристик, упомянутых выше или далее.

Другие цели, преимущества и характеристики изобретения станут ясными из описания и приведенных примеров, поясняемых приложенными чертежами, на которых

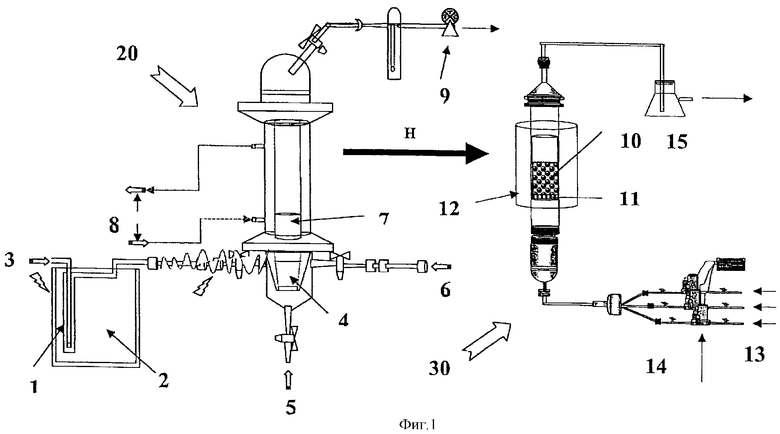

- фиг.1 - схема первого варианта установки для использования способа получения нанотрубок согласно изобретению,

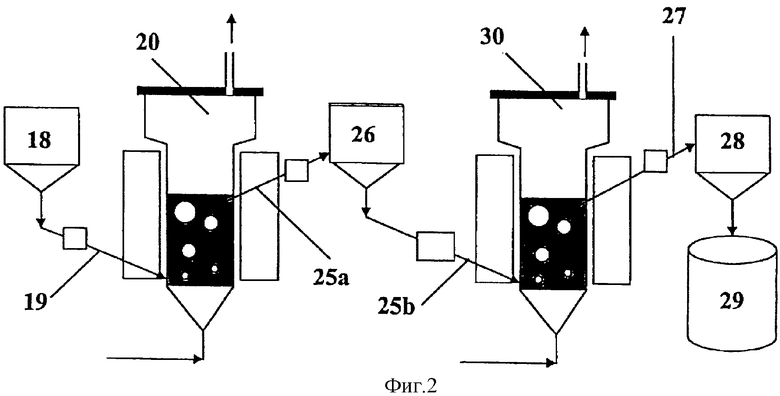

- фиг.2 - схема второго варианта установки для получения нанотрубок согласно изобретению,

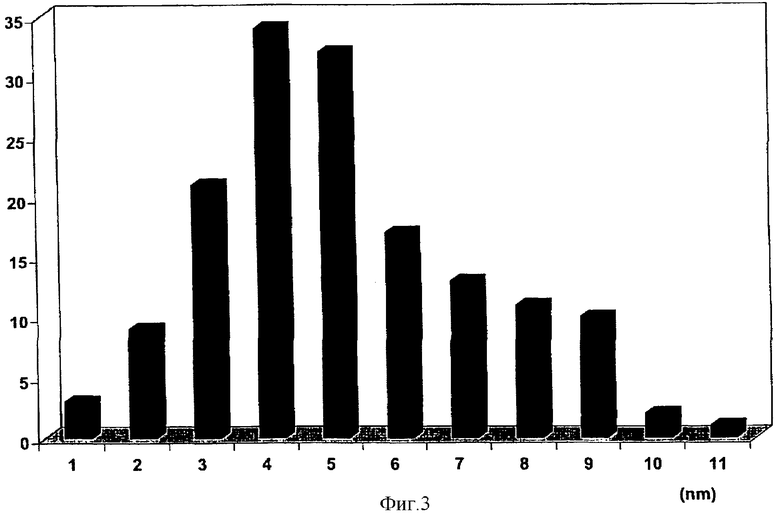

- фиг.3 - гистограмма размеров металлических частиц каталитического состава, согласно изобретению полученного в примере 5,

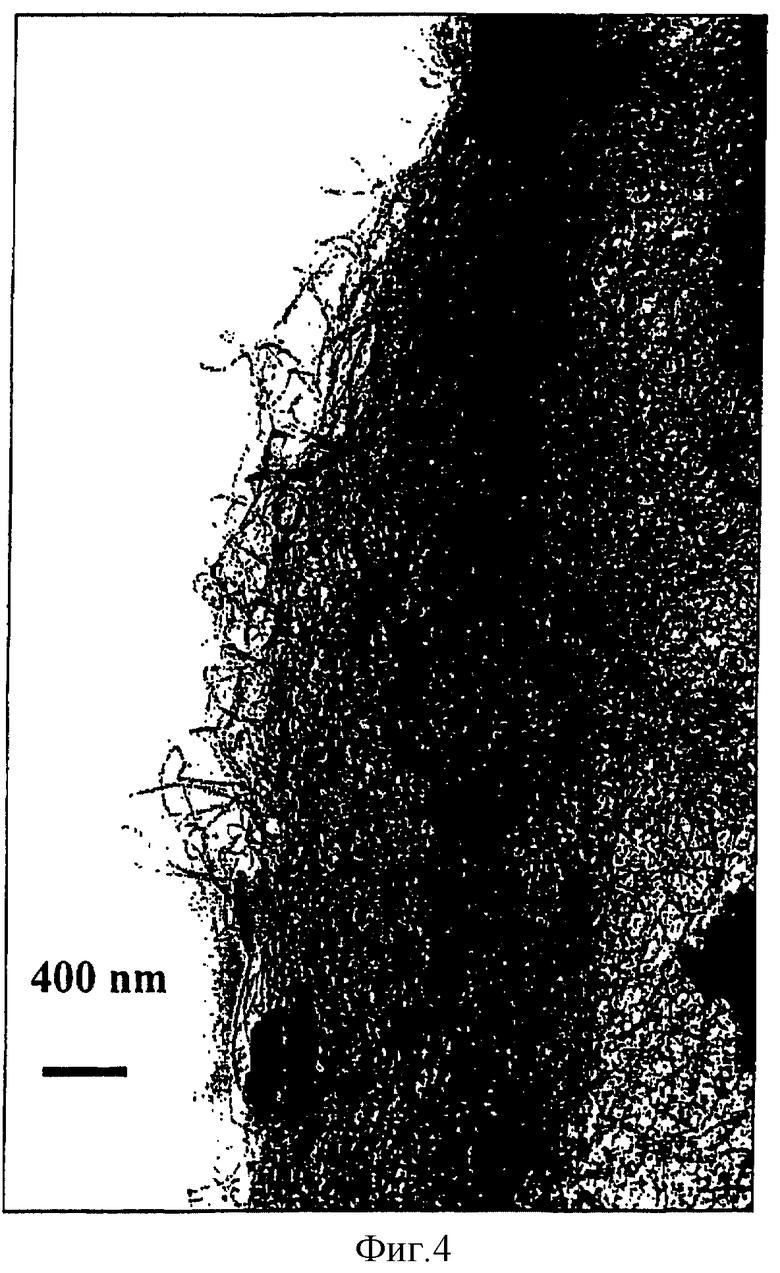

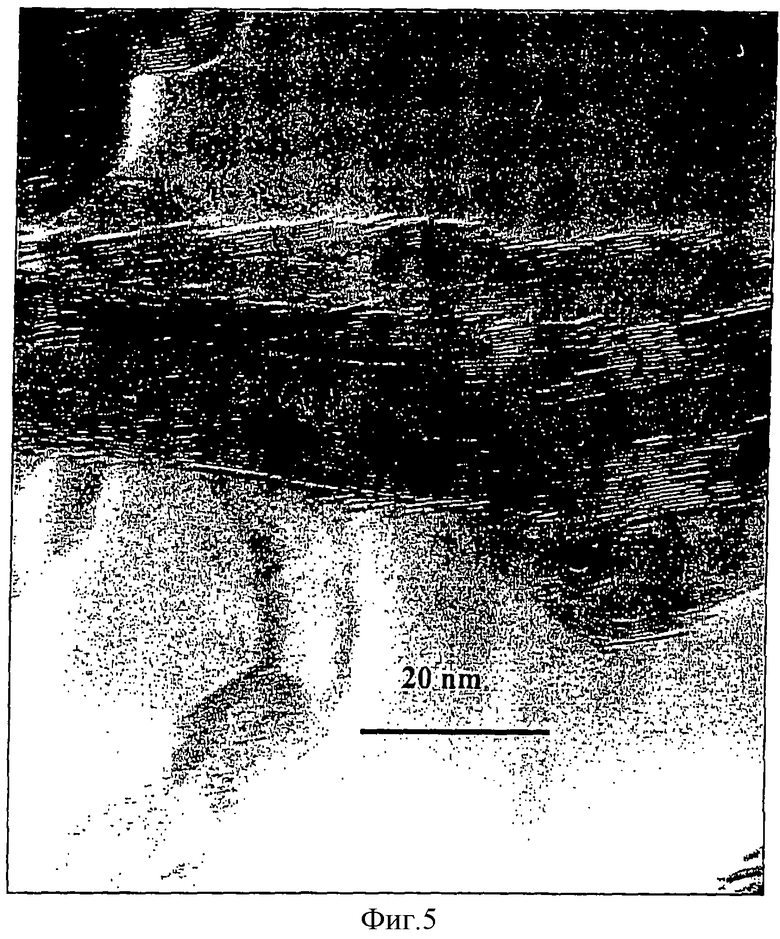

- фиг.4 и 5 - микрографии нанотрубок, полученных согласно изобретению по примеру 9.

На фиг.1 представлена схема установки, обеспечивающей использование способа получения нанотрубок, согласно изобретению. Эта установка содержит два реактора: реактор, называемый реактором осаждения (20), для синтеза катализатора и реактор, называемый реактором роста (выращивания) (30), для получения нанотрубок.

Реактор осаждения (20) для синтеза катализатора химическим осаждением в парообразной среде (CVD) содержит стеклянный сублиматор (1), в который введен металлоорганический предшествующий компонент. Этот сублиматор содержит доску для обжига и может быть доведен до желаемой температуры нагретой ванной (2).

Источник нейтрального газа (3), например гелия, который вовлекает пары использованного металлоорганического элемента, хранится в бутылке и вводится в сублиматор (1) при помощи регулятора расхода (не показан).

Сублиматор (1) соединен со снабженным доской для обжига нижним стеклянным отделением (4), в которое введен водяной пар для активизации разложения металлоорганического предшествующего компонента. Присутствие воды позволяет получить очень активный катализатор. Это отделение представляет собой двойную оболочку, термостатированную при температуре, которая может быть отрегулирована посредством регулятора температуры (не показан). Водяной пар, вовлекаемый посредством и с источником нейтрального газа (5), например азота, хранится в бутылке и подается в отделение (4) с помощью регулятора расхода (не показан). Подача нейтрального газа (6), например азота, предназначена для регулировки расходов таким образом, чтобы находиться в условиях "кипящего" слоя. Этот газ (6) хранится в бутылке и подается в отделение (4) с помощью регулятора расхода (не показан).

Верхняя часть отделения (4) герметично соединена со стеклянной колонной "кипения" (7) диаметром 5 см, которая снабжена в основании распределителем газа. Эта колонна (7) с двойной оболочкой термостатирована при температуре, которая может быть отрегулирована посредством регулятора температуры (8).

Верхняя часть колонны (7) связана с вакуумным насосом (9) посредством промежуточной ловушки для удержания освобожденного при разложении газа.

Описание примеров, касающихся получения катализаторов посредством CVD, следующее:

Масса Мa предшествующего компонента введена в сублиматор (1).

Масса Ms зерен носителя насыпана в колонне (7), и масса воды Me введена в отделение (4) при помощи шприца. Узел, образованный отделением (4) и колонной (7), выполнен вакуумным. Температура слоя - Т1.

Сублиматор (1) приведен к температуре Ts, и давление зафиксировано на значении Рa в целом в устройстве путем ввода источников газа 3, 5 и 6 (общий расход Q). Осаждение начинается и длится в течение времени tc.

В конце осаждения температуру возвращают к температуре окружающей среды путем медленного охлаждения, а вакуумный насос останавливают.Как только система вернулась к температуре окружающей среды и атмосферному давлению, катализатор выводят из колонны (7) под атмосферой инертного газа (например, азота): система готова к использованию для получения нанотрубок.

В примерах были использованы два варианта реактора роста (выращивания) (30) различных диаметров для получения нанотрубок.

В первом варианте, представленном на фиг.1, реактор роста состоит из колонны "кипящего" слоя, выполненной из кварца (диаметром 2,5 см) (10), снабженной по середине распределительной доской для обжига (11), на которую помещают катализатор. Колонна (10) может быть приведена к желаемой температуре при помощи наружной печи (12), установленной с возможностью вертикального скольжения вдоль колонны "кипящего" слоя (10). При использовании печь (12) имеет либо высокое положение, где она не нагревает "кипящий" слой, либо низкое положение, где она обеспечивает нагревание слоя. Газ (13) (нейтральный газ, такой как гелий, источник углерода и водород) хранится в бутылках и вводится в колонну "кипящего" слоя с помощью регуляторов расхода (14).

В верхней части колонна "кипящего" слоя (10) герметично соединена с ловушкой (15), предназначенной для сбора случайных тонких частиц катализатора или смеси катализатора и нанотрубок.

Высота колонны (10) выполнена так, чтобы поддерживать в действии "кипящий" слой катализатора. В особенности она составляет, по крайней мере, от 10 до 20 высот первоначального (неподвижного) слоя катализатора, определена в отсутствии подачи газа и должна соответствовать нагретой зоне. В примерах выбирают колонну (10) общей высотой 70 см, нагретую на 60 см высоты печью (12).

Во втором варианте реактор роста (выращивания) состоит из колонны "кипящего" слоя, выполненной из нержавеющей стали (диаметром 5 см, общей высотой 1 м, нагретой по всей ее высоте), снабженной в основании распределительной доской (из нержавеющей стали), на которой размещают катализатор. Колонна может быть доведена до желаемой температуры с помощью двух неподвижных печей, а температура контролируется термопарой, погруженной в "кипящий" слой. Газ (нейтральный газ, источник углерода и водорода) хранится в бутылках и подается в колонну "кипящего" слоя при помощи регуляторов расхода.

Фиг.2 представляет вариант способа согласно изобретению, в котором каталитический состав получают непрерывно в реакторе осаждения (20), непрерывно выводят из него трубкой (25а), посредством которой его вводят в промежуточный буферный резервуар (26), из которого катализатор непрерывно подают трубкой (25б) в реактор роста (30), где получают нанотрубки. Начиная от резервуара, реактор осаждения (20) непрерывно снабжается зернами носителя посредством трубки (19). Зерна катализатора, на которых прикреплены нанотрубки, непрерывно выгружаются из реактора роста (30) через извлекающую трубку (27), которая ведет к буферному резервуару (28). Нанотрубки могут быть затем отделены от катализатора известным способом и храниться в резервуаре (29).

В вариантах, представленных на фигурах, используют реактор роста (выращивания) (30), отличный от реактора осаждения (20). В другом варианте можно использовать реактор осаждения (20) для обеспечения роста нанотрубок на дальнейшем этапе. Тем не менее, этот последний вариант позволяет успешно осуществлять оба этапа с различными параметрами работы, а реакция роста рискует быть нарушенной именно на своем первоначальном этапе остаточными побочными продуктами этапа осаждения.

Описание примеров, касающихся изготовления нанотрубок согласно изобретению, следующее:

Масса Мс катализатора (каталитический состав согласно изобретению) введена в колонну "кипящего" слоя (10) под атмосферой инертного газа.

Когда печь (12) находится в нижнем положении по отношению к каталитическому слою, ее температура доведена до желаемого значения Tn для синтеза нанотрубок либо под атмосферой инертного газа, либо под атмосферой смеси инертного газа и водорода (реакционного газа).

Как только эта температура достигнута, источник углерода, водород и нейтральный газ вводят в колонну (10). Общий расход Qt обеспечивает в слое режим пузырьков при температуре Tn без отхода.

Сразу же начинается рост нанотрубок, который длится в течение времени tn.

В конце роста печь (12) размещается в высоком положении по отношению к каталитическому слою, подача источника углерода и водорода прекращается, и температура возвращается к температуре окружающей среды посредством медленного охлаждения.

В случае реактора с неподвижными печами использование то же самое.

Углеродные нанотрубки, соединенные с металлическими частицами и прикрепленные к частицам носителя, извлекают из реактора роста (30) и хранят без особой предосторожности. Эти трубки могут быть затем отделены от металлических частиц и частиц носителя посредством кислотного растворения и оставаться в очищенном состоянии, как описано в WO 01/94260.

Осажденное количество углерода измеряют взвешиванием и с помощью термического гравиметрического анализа.

Изготовленные таким образом нанотрубки анализировались электронной микроскопией в передаче (MET) и электронной микроскопией в развертке (МЕВ) для измерений роста и рассеивания, и кристаллографией в рентгеновских лучах и спектроскопией Раман для оценки степени кристаллизации нанотрубок.

ПРИМЕРЫ

Получение катализаторов

Сравнительный пример 1

Готовят катализатор с 2,6% Fe/Al2О3 известным методом жидкой пропитки солями металла. Предшествующий компонент железа представляет собой гидрат нитрата железа Fe(NO3)3·9H2O. Зерна носителя из глинозема имеют среднюю гранулометрию 120, объемную массу 1,19 г/см3 и удельную поверхность 155 м2/г. Источник газа - азот.

Катализатор готовят следующим образом.

Носитель представляет собой мезопористый глинозем. 100 г этого носителя высушивают в течение 120 минут. Соответствующее количество соли для получения 2,6% Fe/Al2О3 приводят в контакт с глиноземом в 250 см3 дезаэрированного этилового спирта. Через 3 часа контакта растворитель испаряют, и катализатор сушат в течение ночи под низким давлением (0,1 Topp). Катализатор обжигают при 500°С в течение 2 часов, затем измельчают под смесью азот/водород (80/20 по объему) в течение 2 часов при 650°С.

Полученный катализатор содержит металлические частицы со средним размером 13 нм, и изменение их размеров по отношению к этому значению составляет, по крайней мере, для 98% из них максимум порядка 11 нм.

Пример 2.

Готовят катализатор с 2,6% Fe/Al2О3 в соответствии со способом согласно изобретению в реакторе осаждения (20), как указано выше, но без использования воды для активирования разложения предшествующего компонента. Используемый металлоорганический предшествующий компонент представляет собой сложный Fe(СО)5, в то время, как носитель и используемый газ те же, что в примере 1. Различные параметры отрегулированы следующим образом:

Мa=9,11 г,

Ms=100 г,

Т1=220°С,

Рa=22 Topp,

Ts=35°C,

Q=82 см3/мин,

tc=15 мин.

Полученный продукт (каталитический состав согласно изобретению) представляет собой металлические частицы, осажденные на зерна носителя. Размер металлических частиц после нагрева в азоте при 750°С в течение 5 минут равен 4 нм, и изменение их размеров по отношению к этому значению для, по крайней мере, 97% из них составляет максимально порядка 3,5 нм.

Пример 3.

Готовят катализатор с 1,3% Fe/Al2О3 согласно изобретению. Источник газа - азот. Металлоорганический предшествующий компонент, носитель и газ те же, что в примере 2. Различные параметры отрегулированы следующим образом:

Мa=7,12 г,

Ms=150 г,

Me=10 г,

T1=220°С,

Pa=26 Topp,

Ts=35°C,

Q=82 см3/мин,

tc=7 мин.

Полученный продукт представляет собой частицы со средним размером, равным 3 нм, и изменение их размеров по отношению к этой величине, по крайней мере, для 98% из них составляет максимум порядка 2,5 нм.

Пример 4.

Этот пример показывает получение катализатора с 2,5% Fe/Al2О3. Металлоорганический предшествующий компонент, носитель и газ - те же, что в примере 2. Различные параметры отрегулированы следующим образом:

Мa=17,95 г,

Ms=200 г,

Me=25 г,

T1=220°С,

Pa=20 Topp,

Ts=35°C,

Q=82 см3/мин,

tc=18 мин.

Полученный продукт представляет собой металлические частицы со средним размером, равным 4 нм, и изменение их размеров по отношению к этой величине, по крайней мере, для 98% из них, составляет максимум порядка 3,5 нм.

Пример 5.

Этот пример показывает получение катализатора с 3,5% Fe/Al2О3. Предшествующий металлоорганический компонент, носитель и газ - те же, что в примере 2. Различные параметры отрегулированы следующим образом:

Мa=12,27 г,

Ms=100 г,

Me=25 г,

T1=220°С,

Pa=24 Topp,

Ts=35°С,

Q=82 см3/мин,

tc=20 мин.

Полученный продукт представляет собой частицы со средним размером, равным 5 нм, и изменение размеров металлических частиц по отношению к этой величине, по крайней мере, для 98% из них составляет максимум порядка 4,5 нм. Гистограмма роста частиц дана на фиг.3. На этой фигуре средний размер частиц указан на оси абсцисс, а их число - на оси ординат.

Пример 6.

Этот пример показывает получение катализатора с 5,65% Fe/Al2О3. Металлоорганический предшествующий компонент, носитель и газ те же, что в примере 2. Различные параметры отрегулированы следующим образом:

Мa=9,89 г,

Ms=100 г,

Me=15 г,

Т1=220°С,

Pa=23 Topp,

Ts=35°C,

Q=82 см3/мин,

tc=23 мин.

Полученный продукт представляет собой частицы со средним размером, равным 6 нм, и изменение размеров металлических частиц по отношению к этой величине, по крайней мере, для 98% из них по максимуму составляет порядка 5,5 нм.

Результаты примеров 1-6 сведены далее в таблице I.

Получение нанотрубок.

Сравнительный пример 7.

Изготавливают многостеночные нанотрубки с использованием катализатора по примеру 1 с 2,6% Fe/Al2О3. В этом опыте количество катализатора было предусмотрительно сокращено таким образом, чтобы не получать больших отходов, с тем, чтобы лучше уточнить влияние способа получения катализатора. Различные параметры отрегулированы следующим образом:

Мc=5 г,

Tn=750°С,

Qт=320 см3/мин,

Количество вводимого углерода = 3 г,

tn=60 мин.

В этих условиях масса осажденного углерода составляет 0,16 г, что сравнимо с результатом, полученным в испытании 5 примера 12 (тот же процент железа и идентичные условия), т.е. 1,57 г. Высота слоя остается той же, что в испытании 5 примера 12, что составляет приблизительно от 1 см до 8,7 см. Анализы МЕВ и MET показывают, что многостеночные нанотрубки составляют лишь часть конечного продукта, и что некапсюлированные частицы очень многочисленны в этом случае. Таким образом, только каталитический состав согласно изобретению обеспечивает селективное изготовление нанотрубок однородных средних размеров.

Пример 8.

Изготавливают многостеночные нанотрубки, используя катализатор по примеру 2 с 2,6% Fe/Al2О3, полученный без использования воды для активизации разложения предшествующего компонента. В этом опыте количество катализатора было предусмотрительно сокращено таким образом, чтобы не получать больших отходов и с тем, чтобы лучше уточнить влияние активизации катализатора водой. Различные параметры отрегулированы следующим образом:

Мc=5 г,

Tn=750°С,

Qт=320 см3/мин,

Количество вводимого углерода = 3 г,

tn=60 мин.

В этих условиях масса осажденного углерода составляет 0,88 г, что сравнимо с результатом, полученным в испытании 5 примера 12 (тот же процент железа и идентичные условия за исключением добавления воды), составляющим 1,57 г.Активизация катализатора водой повышает, таким образом, производительность по выходу нанотрубок.

Анализы МЕВ и MET показывают, что многостеночные нанотрубки составляют единственный продукт реакции осаждения.

Пример 9.

Изготавливают нанотрубки с использованием катализатора по примеру 4 с 2,5% Fe/Al2О3 и этилена, используя реактор из нержавеющей стали с внутренним диаметром 5 см. Были осуществлены пять испытаний в тех же условиях, чтобы проверить воспроизводимость результатов.

Различные параметры отрегулированы следующим образом:

Мc=100 г,

Tn=650°С,

Qт=1200 см3/мин,

Количество вводимого углерода = 30 г,

tn=120 мин.

В этих условиях масса осажденного углерода составляет 27±0,2 г во всех проведенных испытаниях, т.е. выход составляет 90% по отношению к введенному углероду. Анализы МЕВ и MET показывают, что многостеночные нанотрубки составляют единственный продукт реакции. Пиролизный углерод или металлические капсюлированные частицы заметно отсутствуют в осадке. Микроначертания ТЕМ образованных нанотрубок представлены на фиг.4 и 5.

На фиг.4 масштаб, данный сплошной чертой, составляет 400 нм. На фиг.5 он составляет 20 нм.

Внешний диаметр нанотрубок составляет 20±5 нм и их внутренний диаметр 4±2 нм, что соответствует среднему размеру металлических частиц. Анализы DRX и Raman полученных нанотрубок показывают хорошую степень графитизации этих последних; это видно на фиг.5, где можно наблюдать слои графита.

Пример 10.

Изготавливают нанотрубки с использованием катализатора по примеру 4 с 2,5% Fe/Al2O3 и этилена, используя реактор из нержавеющей стали с внутренним диаметром 5 см.

Различные параметры отрегулированы следующим образом:

Мc=100 г,

Tn=650°С,

Qт=1200 см3/мин,

Количество вводимого углерода = 45 г,

tn=180 мин.

В этих условиях масса осажденного углерода составляет 44 г или выход 97% по отношению к введенному углероду. Анализы МЕВ и MET показывают, что многостеночные нанотрубки являются единственным продуктом реакции.

Пример 11.

Серия испытаний была осуществлена в реакторе диаметром 2,5 см таким образом, чтобы изучить влияние количества металла на получение многостеночных нанотрубок с использованием катализаторов по примерам 3-6 и катализатора с 0,5% железа, приготовленного подобным образом, а также этилена как источника углерода. В этих испытаниях количество катализатора было сокращено таким образом, чтобы не получать значительной производительности, с тем, чтобы лучше уточнить влияние количества металла.

Различные параметры отрегулированы следующим образом:

Мc=5 г,

Tn=750°C,

Qт=320 см3/мин,

Количество вводимого углерода = 3 г,

tn=60 мин.

Результаты испытаний 1-5 этого примера приведены далее в таблице II.

Анализы МЕВ и MET показывают, что многостеночные нанотрубки составляют единственный или имеющий большую долю продукт реакции осаждения. Пиролитический углерод или частицы капсюлированного металла отсутствуют в испытаниях 1-5. В испытании 1 концентрация железа - низкая (0,5%), и производительность - невысокая. В испытании 5 концентрация железа - высокая, рост частиц железа значительный, и наблюдается образование капсюлированных частиц железа.

Пример 12.

Серия испытаний была осуществлена в реакторе диаметром 2,5 см, чтобы изучить влияние температуры на получение многостеночных нанотрубок с использованием катализатора по примеру 4 с 2,5% Fe/Al2O3 и этилена в качестве источника углерода. В этих испытаниях количество катализатора было сокращено, чтобы не получать значительной производительности, с тем, чтобы лучше уточнить влияние температуры.

Различные параметры отрегулированы следующим образом:

Мc=5 г,

Tn - варьируется от 500 до 850°С,

Qт=320 см3/мин,

Количество вводимого углерода = 3 г,

tn=60 мин.

Результаты испытаний 1-6 этого примера сведены в таблице III.

Анализы МЕВ и MET показывают, что многостеночные нанотрубки составляют единственный или имеющий большую долю продукт реакции осаждения. Пиролитический углерод или частицы капсюлированного металла в испытаниях 1-5 заметно отсутствуют. В испытании 1 температура слишком низкая, чтобы реакция прошла правильно. В испытании 6 температура слишком высокая, и термическое разложение этилена приводит к образованию пиролитического углерода.

Пример 13.

Этот пример показывает получение нанотрубок, с использованием катализатора по примеру 4 с 2,5% Fe/Al2О3 и этилена в реакторе роста (выращивания) из нержавеющей стали с внутренним диаметром 5 см.

Различные параметры отрегулированы следующим образом:

Мc=100 г,

Tn=650°С,

Qт=1405 см3/мин,

Количество вводимого углерода = 48,5 г,

tn=120 мин.

В этих условиях масса осажденного углерода равна 46,2 г, т.е. производительность составляет 95% по отношению к введенному углероду. Анализы МЕВ и MET показывают, что многостеночные нанотрубки являются единственным продуктом реакции.

Пример 14.

Этот пример показывает получение нанотрубок с использованием катализатора с 0,5% Fe/Al2O3, приготовленного согласно способу, описанному в примере 4, и этилена с использованием реактора роста (выращивания) из нержавеющей стали с внутренним диаметром 5 см.

Различные параметры отрегулированы следующим образом:

Мc=100 г,

Tn=650°С,

Qт=1405 см3/мин,

Количество вводимого углерода = 48,5 г,

tn=120 мин.

В этих условиях масса осажденного углерода равна 20,4 г, т.е. производительность составляет 42% по отношению к введенному углероду. Анализы МЕВ и MET показывают, что многостеночные нанотрубки являются единственным продуктом реакции. Этот пример подтверждает плохие показатели катализатора с 0,5% железа.

Пример 15.

Этот пример показывает очистку полученных нанотрубок, полученных с использованием катализатора с 2,5% Fe/Al2О3 и этилена, с использованием реактора роста из нержавеющей стали с внутренним диаметром 5 см по способу, описанному в примере 9. Твердый порошок, выходящий из реактора, введен в баллон 21 в присутствии 500 мл воды и 500 мл 98% серной кислоты.

Различные параметры отрегулированы следующим образом:

М (нанотрубки + катализатор)=75 г,

V (H2O)=500 мл,

V (H2SO4, 98%)=500 мл,

T=140°C,

tn=120 мин.

После двух часов реакции растворения глинозема кислотой раствор фильтруют, нанотрубки промывают в воде много раз и сушат в сушилке. Сухой продукт (термогравиметрический анализ) состоит на 97% вес. из углеродных нанотрубок и 3% железа.

Изобретение может быть использовано при изготовлении композитов, катализаторов, материалов для хранения газов. Сначала готовят катализатор осаждением частиц переходного металла на зерна носителя в «кипящем слое» в реакторе осаждения при 200-300°С. Частицы металла имеют средний размер 1-10 нм, измеренный после воздействия температуры 750°С. Зерна катализатора содержат 1-5% вес. частиц металла и имеют средний размер 10-1000 μ. Носитель имеет удельную поверхность более 10 м2/г и выбран из активированного угля, кремнезема, силиката, окиси магния или титана, циркона, цеолита, или смеси зерен нескольких этих материалов. Упорядоченные углеродные нанотрубки получают разложением газообразного источника углерода, например углеводорода, при контакте с, по меньшей мере, одним твердым катализатором. Разложение проводят в "кипящем" слое катализатора в реакторе роста при температуре 600-800°С. Изобретение позволяет увеличить выход чистых нанотрубок с заранее рассчитанными размерами. 30 з.п. ф-лы, 5 ил., 3 табл.

| Способ определения гидродинамического давления в скважине при спуско-подъемных операциях с колоннами труб | 1980 |

|

SU945402A1 |

| Окисно-ртутный электрод сравнения | 1961 |

|

SU147839A1 |

| Способ регенерации железного катализатора для синтеза аммиака | 1938 |

|

SU56324A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1996 |

|

RU2111921C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2123471C1 |

| US 4663230 A, 05.05.1987 | |||

| US 4767737 A, 30.08.1988 | |||

| US 5500200 A, 19.03.1996 | |||

| Тест-система для визуального полуколичественного иммунохроматографического анализа | 2018 |

|

RU2707526C1 |

| WO 00/17102 А1, 30.03.2000. | |||

Авторы

Даты

2007-05-27—Публикация

2002-06-25—Подача