Изобретение относится к области сборочно-сварочных работ и может быть использовано в энергетическом и химическом машиностроении, а также на заводах нефтяного машиностроения при установке штуцеров в отверстия корпусов цилиндрических аппаратов.

Известно устройство для сборки под сварку штуцеров с цилиндрическими изделиями (см. авт. свид. СССР №582083, кл. В23К 37/04, 1977 г.). Устройство содержит корпус с призматическими опорами для установки на цилиндрическое изделие. На корпусе в вертикальных направляющих, выполненных в виде «ласточкина хвоста», установлена градусная шкала. На градусной шкале в радиальных направляющих установлена двухконцевая стрелка, жестко связанная с механизмом базирования и крепления штуцера.

В известном устройстве базирование ненадежно, а крепление патрубка отсутствует.

Известно приспособление для установки штуцеров на корпуса цилиндрических аппаратов (см. Опарин В.И., Ткаченко Г.П., Лукьянов В.П. Механизация производства химической и нефтяной аппаратуры. М.: Машиностроение, 1973., с.148). Приспособление центрируется по наружной поверхности штуцера и представляет собой сварную конструкцию, которая оснащена вертикальным винтом, механизмом захвата и четырьмя регулируемыми ножками. Штуцер зажимается захватами приспособления. Посредством подъемного механизма, на крюк которого подвешено приспособление, штуцер подводится к вырезанному отверстию. Ножки приспособления устанавливаются на поверхность корпуса аппарата, при этом штуцер входит в отверстие корпуса. Заданная высота штуцера относительно поверхности корпуса, замеряемая линейкой, достигается вращением маховика вертикального винта приспособления.

Недостатком этого приспособления является ненадежность крепления штуцера, так как штуцер зажимается и центрируется только по наружной поверхности фланца.

Наиболее близким к заявляемому изобретению по технической сущности является устройство для соединения штуцеров с цилиндрическими изделиями, описанное в авторском свидетельстве СССР №251118, кл. В23К, 1969 г. Устройство состоит из корпуса с двумя опорами для установки его на изделие. Корпус снабжен механизмами базирования и крепления штуцера, а также двумя дополнительными опорами, которые жестко связаны между собой планкой и установлены в направляющих корпуса с возможностью вертикального перемещения. Оси дополнительных опор расположены в плоскости, перпендикулярной плоскости, проходящей через оси основных опор.

Установка штуцеров с помощью известного устройства осуществляется только перпендикулярно оси цилиндрического изделия. Базирование и крепление штуцера осуществляется по поверхностям фланца разными механизмами, причем при базировании необходимо, чтобы фиксаторы механизма базирования вошли в отверстия фланца. Но у разных деталей (штуцеров) эти размеры отверстий могут отличаться, что требует переналадки механизма базирования.

Технический результат, достигаемый при использовании изобретения, заключается в обеспечении точности сборки и повышении универсальности устройства.

Указанный технический результат достигается тем, что в известном устройстве для сборки штуцеров с цилиндрическими изделиями, содержащем корпус с опорами, в котором с возможностью вертикального перемещения установлена опорная плоскость со стойками и элементами крепления штуцера, согласно изобретению опорная плоскость выполнена в виде направляющей балки с винтовой парой, предназначенной для возвратно-поступательного перемещения элементов крепления, каждый из которых выполнен в виде двух наклонных призм, имеющих одну общую грань, при этом стойки снабжены измерительными шкалами для выверки положения штуцера относительно изделия.

Заявляемое устройство предназначено для захвата, транспортирования и установки штуцеров в предварительно вырезанное на корпусе цилиндрического аппарата отверстие. Конструкция устройства позволяет устанавливать штуцера различного диаметра и высоты. Базирование, как и прототипе, осуществляется относительно главных осей аппарата. В заявляемом техническом решении конструктивно объединены механизмы базирования и крепления штуцера. Опорная плоскость в виде направляющей связана с элементами крепления, каждый из которых выполнен в виде соединенных общей гранью двух наклонных призм. При перемещении элементов крепления вдоль направляющей рабочими гранями призм образуется конусообразная поверхность для захвата штуцера. Штуцер надежно удерживается при транспортировке за счет образования элементами крепления конусообразной поверхности, которая позволяет обеспечить касание с торцевой поверхностью фланца в четырех точках. Надежность базирования и крепления штуцера при транспортировке влияет на точность сборки штуцера с аппаратом. При установке положение штуцера относительно поверхности аппарата выверяется по делениям шкал, размещенных на стойках, находящихся во взаимосвязи с направляющей. Возможность возвратно-поступательного перемещения элементов крепления вдоль направляющей посредством винтовой пары повышает универсальность заявляемого устройства, которое можно использовать для захвата и транспортировки к месту установки штуцеров любого диаметра.

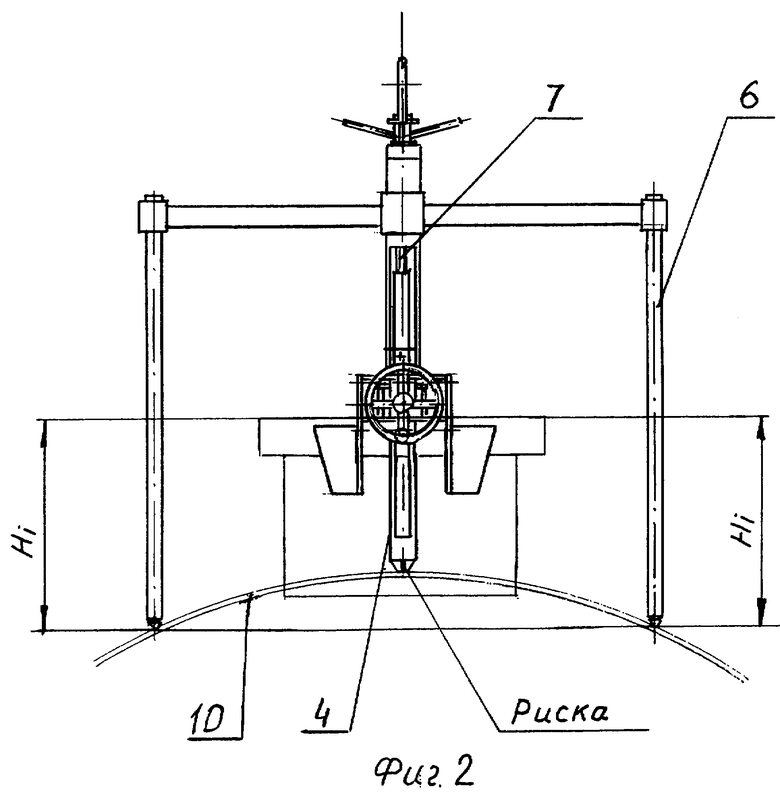

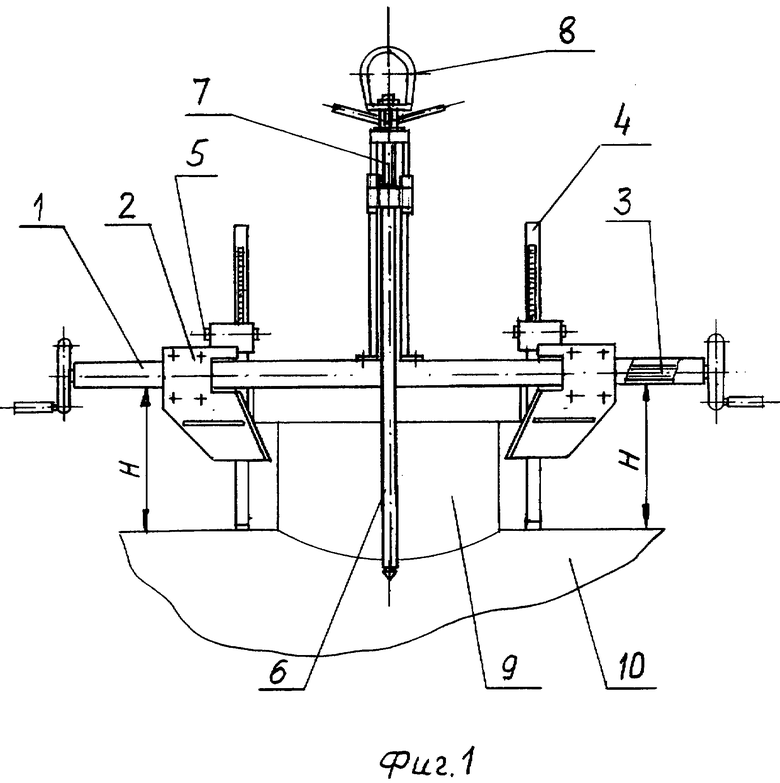

Изобретение поясняется чертежами. На фиг.1 представлен общий вид устройства; на фиг.2 - то же, вид сбоку.

Устройство для сборки штуцеров с цилиндрическими изделиями содержит корпус, в котором опорная плоскость для базирования штуцера выполнена в виде направляющей балки 1. В устройстве элементом крепления штуцера является пара связанных общей гранью наклонных призм 2, установленных на направляющей 1 с возможностью возвратно-поступательного перемещения посредством винтовой пары 3. Направляющая балка 1 оснащена стойками 4 с миллиметровой шкалой делений для установки штуцера на высоту Н относительно предназначенной для его размещения поверхности. Направляющая 1 закреплена с возможностью вертикального перемещения в направляющих стоек 4 в зависимости от величины Н. Высота стоек 4 фиксируется винтами 5. Для ориентации всего устройства по продольной оси корпуса предназначены риски, нанесенные на стойки 4. Корпус устройства снабжен опорами 6 и винтом 7, головка которого оснащена петлей 8.

Установка штуцера на цилиндрический корпус аппарата производится следующим образом.

Опорная плоскость 1 устанавливается на фланец штуцера 9, находящегося на плоской поверхности. Размер вылета штуцера Н устанавливается по делениям шкал на стойках 4. Стойки 4 фиксируются винтами 5. С помощью винтовой пары 3 призматические элементы 2 подводятся к фланцу штуцера 9 и плотно зажимают его, охватывая своей поверхностью боковую и нижнюю поверхность фланца. Устройство с закрепленным штуцером 9 подвешивается петлей 8 на крюк грузоподъемного механизма. Грузоподъемным механизмом устройство со штуцером переносится на аппарат и устанавливается в предварительно вырезанное в корпусе 10 отверстие. При этом риски на стойках 4 совмещаются с риской продольной оси аппарата. Боковые опоры 6 с помощью винта 7 опускаются до упора на поверхность корпуса 10, обеспечивая равенство размеров Нi. После этого производится прихватка штуцера 9 к корпусу 10. Призмы 2 винтами 3 разводятся в разные стороны, освобождая фланец штуцера. Устройство снимается со штуцера.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Устройство для сборки под сварку штуцеров с цилиндрическими изделиями | 1976 |

|

SU582083A1 |

| Устройство для сборки трубных пучков теплообменных аппаратов | 1980 |

|

SU889222A1 |

| Устройство для определения прочности сцепления кирпича с раствором | 1980 |

|

SU951118A1 |

| СТАПЕЛЬ ДЛЯ СБОРКИ АЭРОДИНАМИЧЕСКОГО ОРГАНА УПРАВЛЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2012 |

|

RU2509038C1 |

| НИЗКОУРОВНЕВЫЙ ТОКАРНЫЙ СТАНОК ПОДВИЖНОГО БАЗИРОВАНИЯ ДЛЯ ВОССТАНОВЛЕНИЯ КОЛЕСНОЙ ПАРЫ | 2021 |

|

RU2759101C1 |

| СТЕНД ДЛЯ СБОРКИ И СВАРКИ РАМЫ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2017 |

|

RU2680114C1 |

| УСТРОЙСТВО БАЗИРОВАНИЯ МНОГОГРАННЫХ ПРИЗМ | 2019 |

|

RU2711610C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАСПОЛОЖЕНИЯ ПРЯМОЛИНЕЙНЫХ НАПРАВЛЯЮЩИХ В АППАРАТАХ КОЛОННОГО ТИПА | 1992 |

|

RU2050526C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

Изобретение относится к области сборочно-сварочных работ и может быть использовано при установке штуцеров в отверстия корпусов цилиндрических аппаратов. Устройство содержит корпус с опорами, в котором с возможностью вертикального перемещения установлена опорная плоскость со стойками и элементами крепления штуцера. Опорная плоскость выполнена в виде направляющей балки с винтовой парой, предназначенной для возвратно-поступательного перемещения элементов крепления. Каждый элемент крепления выполнен в виде двух наклонных призм, имеющих одну общую грань. Стойки снабжены измерительными шкалами для выверки положения штуцера относительно изделия. В результате обеспечивается точность сборки и повышается универсальность устройства. 2 ил.

Устройство для сборки штуцеров с цилиндрическими изделиями, содержащее корпус с опорами, в котором с возможностью вертикального перемещения установлена опорная плоскость со стойками и элементами крепления штуцера, отличающееся тем, что опорная плоскость выполнена в виде направляющей балки с винтовой парой, предназначенной для возвратно-поступательного перемещения элементов крепления, каждый из которых выполнен в виде двух наклонных призм, имеющих одну общую грань, а стойки снабжены измерительными шкалами для выверки положения штуцера относительно изделия.

| УСТРОЙСТВО для СОЕДИНЕНИЯ ШТУЦЕРО С ЦИЛИНДРИЧЕСКИМИ ИЗДЕЛИЯМИВ€ЬС1^ЮЗЯАЯ$10 '^'"^'^^"0- ^ " | 0 |

|

SU251118A1 |

| Устройство для сборки под сварку изделий из листового материала | 1985 |

|

SU1324809A1 |

| Стенд для сборки под сварку изделий | 1978 |

|

SU770713A1 |

| Зажимное устройство | 1986 |

|

SU1360937A1 |

| "Устройство для сборки под сварку штуцеров с цилиндрическими изделиями | 1976 |

|

SU582083A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛАНГОВОГО ЗАРЯДА В СКВАЖИНАХ | 2010 |

|

RU2443965C1 |

Авторы

Даты

2007-06-20—Публикация

2005-08-10—Подача