Настоящее изобретение относится к полимерам, снижающим сопротивление среды, и к способу их получения. В частности, данное изобретение относится к способу получения сверхвысокомолекулярных полимеров, растворимых в углеводородах, способных растворяться даже в холодных жидкостях.

Агент, снижающий сопротивление среды, является агентом, который значительно снижает потери на трение от турбулентного потока жидкости. Когда жидкости транспортируются на большие расстояния, такие как в нефтяных трубопроводах или трубопроводах других углеводородных жидкостей, указанные потери на трение приводят к неэффективности, которая увеличивает стоимость оборудования и переработки. Известно, что сверхвысокомолекулярные полимеры хорошо действуют в качестве агентов, снижающих сопротивление среды, особенно в углеводородных жидкостях. В общем случае снижение сопротивления среды зависит, в частности, от молекулярной массы полимерной добавки и ее способности растворяться в углеводороде при турбулентном потоке. Полимеры, эффективно снижающие сопротивление среды, обычно имеют молекулярную массу свыше пяти миллионов.

Полимеры, снижающие сопротивление среды, являются известными в технике. Типичными, но не исключительными примерами этого являются: патент США № 3692676, который описывает способ снижения потерь на трение или сопротивления среды для жидкостей, прокачиваемых через трубопроводы, при добавлении незначительного количества высокомолекулярного некристаллического полимера, и патент США № 3884252, который описывает использование полимерной крошки в качестве материала, снижающего сопротивление среды. Указанные материалы являются чрезвычайно вязкоупругими, и вообще неизвестно их иное использование, чем в качестве материалов, снижающих сопротивление среды. Однако хорошие свойства, которые делают указанные материалы эффективными в качестве агентов, снижающих сопротивление среды, делают их трудными для переработки, поскольку они имеют сильную тенденцию к холодному течению и повторному агломерированию даже при температурах ниже температуры окружающей среды. В условиях сжатия, таких как штабелирование или хранение на поддонах, холодное течение является даже более интенсивным, и повторное агломерирование имеет место очень быстро.

Большая склонность несшитых эластомерных материалов (эластомеров) к холодному течению и агломерированию является хорошо известной. Полимеры данного типа не могут быть гранулированы или переведены в дискретную форму и затем храниться в течение какого-либо приемлемого периода времени без течения материалов вместе с образованием больших агломератов. Ввиду таких трудностей эластомеры обычно перевозят и используют в виде кип каучука. Однако такие кипы должны перерабатываться на дорогостоящем оборудовании и не могут быть предварительно смешаны. Кроме того, полимеры, такие как описанные агенты, снижающие сопротивление среды, являются невосприимчивыми к таким упаковываниям в кипы, так как холодное течение является чрезвычайно сильным. Кроме того, время растворения для таких материалов, снижающих сопротивление среды, из состояния блочного полимера в текущих углеводородах в растворенное состояние является таким большим, что сильно снижает эффективность данного материала в качестве агента, снижающего сопротивление среды.

Были сделаны многочисленные попытки преодолеть недостатки, присущие хладотекучим полимерам. Типичным, но не исключительным таким прототипом является описанный в патенте США № 3791913, в котором эластомерные гранулы поверхностно отверждают, т.е. вулканизуют на минимальную глубину, для того, чтобы сохранить внутреннюю невулканизованную часть полимера в "мешке" вулканизованного материала, и патент США № 4147677, описывающий способ получения свободносыпучего мелкодисперсного порошка нейтрализованного сульфированного эластомера смешением с наполнителями и маслами. Данная ссылка не описывает способ получения свободносыпучих порошков неэластомерного материала. Патент США № 3736288 описывает растворы полимеров, снижающих сопротивление среды, в обычных жидких разбавителях для введения в жидкости, текущие в трубопроводах. Эффект "растворения в шахматном порядке" обеспечивается различием размера частиц. Также могут использоваться суспендирующие добавки или поверхностно-активные вещества. Применительно к этиленоксидным полимерам способ также применим для углеводородрастворимых полимеров. Патент США № 4088622 описывает способ получения улучшенного формованного покрытия, снижающего сопротивление среды, при введении антиоксидантов, смазок и пластификаторов и смачивателей в виде покрытия, которое связано непосредственно с поверхностью материалов, проходящих через жидкую среду. Патент США № 4340076 описывает способ растворения сверхвысокомолекулярного углеводородного полимера и жидких углеводородов при охлаждении до криогенных температур, измельчении полимера, формованного в дискретные частицы, и контактировании указанных материалов при температурах, близких к криогенным, с жидкими углеводородами для более быстрого растворения полимера. Патент США № 4341078 фиксирует токсичные жидкости в контейнере при впрыскивании суспензии криогенно измельченных полимерных частиц пока еще при криогенных температурах в токсичную жидкость. Патент США № 4420440 описывает способ собирания разлитых углеводородов растворением достаточного количества полимера с образованием нетекучего материала полутвердой консистенции при контактировании указанных углеводородов с суспензией частиц криогенно измельченного полимера пока еще при криогенных температурах.

Некоторые современные системы, снижающие сопротивление среды, впрыскивают раствор полимера, снижающего сопротивление среды, содержащий высокий процент растворенного сверхвысокомолекулярного полимера, в трубопроводы, содержащие углеводород. Другой путь введения сверхвысокомолекулярных полимеров в поток текущего углеводорода осуществляется через суспензию. Порошкообразные сверхвысокомолекулярные полимеры суспендируют в жидкости, которая не растворяет или только частично растворяет сверхвысокомолекулярный полимер. Указанную суспензию затем вводят в поток текущего углеводорода.

Полиолефиновые полимеры, снижающие сопротивление среды, полученные способом полимеризации в массе, или при сниженном высоком содержании твердого вещества, таком как при осаждении из раствора, могут иметь области в полимере, которые имеют высокую степень порядка. Эти области высокого порядка, включающие такое явление, как кристалличность, часто являются очень небольшой фракцией всего полимера. Однако указанные области могут иметь сильное влияние на способность растворяться полимера, снижающего сопротивление среды. Области высокого порядка иногда действуют подобно узлам в клубке нити и намного медленнее сольватируются и растворяются, когда полимер, снижающий сопротивление среды, смешивается с углеводородом. Эти области высокого порядка могут быть увеличены криогенной переработкой, такой как криогенное измельчение. Области высокого порядка могут также увеличиваться в процессе холодного хранения полимеров.

Требуется полимер, снижающий сопротивление среды, который имеет очень небольшие или не имеет области высокого порядка в твердом состоянии. Кроме того, указанные области не должны возвращаться в процессе холодного хранения.

Соответственно, здесь рассматриваются полимер, снижающий сопротивление среды, и суспензия полимера, снижающего сопротивление среды, и способ получения суспензии полимера, снижающего сопротивление среды. Один вариант настоящего изобретения относится к сверхвысокомолекулярному сополимеру, состоящему из альфа-олефинового мономера с длиной углеродной цепи между 4 и 9 углеродными атомами и сомономера, который имеет длину углеродной цепи между 2 и 20 углеродными атомами или является винилароматическим мономером. Сверхвысокомолекулярный сополимер имеет молекулярную массу более 1000000 и имеет большую часть мономеров с между 4 и 9 углеродными атомами. Сверхвысокомолекулярный сополимер должен состоять не более чем из 25% додецена или более длинных мономеров и не должен иметь противодействующую фракцию, как определено испытанием на холодный сдвиг - горячую фильтрацию. В другом варианте сверхвысокомолекулярный сополимер состоит из альфа-олефинового мономера с длиной углеродной цепи между 4 и 9 углеродными атомами и сомономера, который имеет длину углеродной цепи между 2 и 11 углеродными атомами или является винилароматическим мономером. Сверхвысокомолекулярный сополимер имеет молекулярную массу более 1000000 и имеет большую часть мономеров с между 4 и 9 углеродными атомами. Сверхвысокомолекулярный сополимер должен состоять не более чем из 25% додецена или более длинных мономеров.

В другом варианте рассматривается способ получения сверхвысокомолекулярного сополимера. Смесь сверхвысокомолекулярного сополимера, состоящего из альфа-олефинового мономера с длиной углеродной цепи между 4 и 9 углеродными атомами и сомономера, который имеет длину углеродной цепи между 2 и 11 углеродными атомами или является винилароматическим мономером, полимеризуется в массе с образованием сверхвысокомолекулярного сополимера. Большая часть мономеров в смеси с между 4 и 9 углеродными атомами. Смесь должна состоять из не более чем 25% додецена или более длинного мономера. Сверхвысокомолекулярный сополимер имеет молекулярную массу более 1000000. В еще одном варианте рассматривается способ получения сверхвысокомолекулярного сополимера, где сверхвысокомолекулярный сополимер получают при образовании мономерной смеси, состоящей из альфа-олефинового мономера с длиной углеродной цепи между 4 и 9 углеродными атомами и сомономера, который имеет длину углеродной цепи между 2 и 11 углеродными атомами или является винилароматическим мономером. Смесь имеет не более 25% мономеров с длиной углеродной цепи 12 углеродных атомов или более, и не менее 50% смеси являются мономерами с между 4 и 9 углеродными атомами. Затем вводят инициатор, катализатор и промотор, и обеспечивают реагирование смеси с образованием сверхвысокомолекулярного сополимера. Сверхвысокомолекулярный сополимер имеет молекулярную массу более 1000000.

В еще одном варианте настоящего изобретения рассматривают способ получения суспензии сополимера, снижающего сопротивление среды, где сверхвысокомолекулярный сополимер получают сополимеризацией мономерной смеси, состоящей из альфа-олефинового мономера с длиной углеродной цепи между 4 и 9 углеродными атомами и сомономера, который имеет длину углеродной цепи между 2 и 11 углеродными атомами или является винилароматическим мономером. Смесь имеет не более 25% мономеров с длиной углеродной цепи 12 углеродных атомов или более, и не менее 50% смеси состоит из мономеров с между 4 и 9 углеродными атомами. Сверхвысокомолекулярный сополимер затем измельчают при температуре ниже температуры стеклования сверхвысокомолекулярного сополимера с образованием измельченных полимерных частиц. Измельченные полимерные частицы затем смешивают с суспендирующей жидкостью с образованием суспензии полимера, снижающего сопротивление среды. В еще одном варианте сверхвысокомолекулярный сополимер получают полимеризацией в растворе смеси альфа-олефинового мономера с длиной углеродной цепи между 4 и 9 углеродными атомами и сомономера, который имеет длину углеродной цепи между 2 и 11 углеродными атомами или является винилароматическим мономером. Смесь имеет не более 25% мономеров с длиной углеродной цепи 12 углеродных атомов или более, и не менее 50% смеси состоит из мономеров с между 4 и 9 углеродными атомами. Сверхвысокомолекулярный сополимер затем отделяют от углеводородного растворителя, измельчают при температуре ниже температуры стеклования полимера и смешивают с суспендирующей жидкостью.

Одно преимущество настоящего изобретения состоит в том, что суспензия полимера, снижающего сопротивление среды, является легко транспортируемой и не требует опрессовывания или специального оборудования для хранения, транспортирования или впрыска. Другое преимущество состоит в том, что полимер, снижающий сопротивление среды, быстро растворяется в различных текучих углеводородных потоках. Еще одно преимущество состоит в том, что сополимеры настоящего изобретения являются полностью растворимыми в тяжелых ароматических углеводородах при таких низких температурах, как 0°С (32°F). Другое преимущество сополимеров настоящего изобретения состоит в том, что они могут либо транспортироваться в стабильной суспензии, либо предварительно растворяться в небольшом количестве тяжелого углеводорода. Еще одно преимущество настоящего изобретения состоит в том, что повторная агломерация полимеров, снижающих сопротивление среды, значительно снижается, обеспечивая более легкую переработку в процессе получения. Другое преимущество настоящего изобретения состоит в том, что суспензия полимера, снижающего сопротивление среды, является стабильной, обеспечивая более длительный срок годности при хранении и согласование спроса потребителя со временем получения.

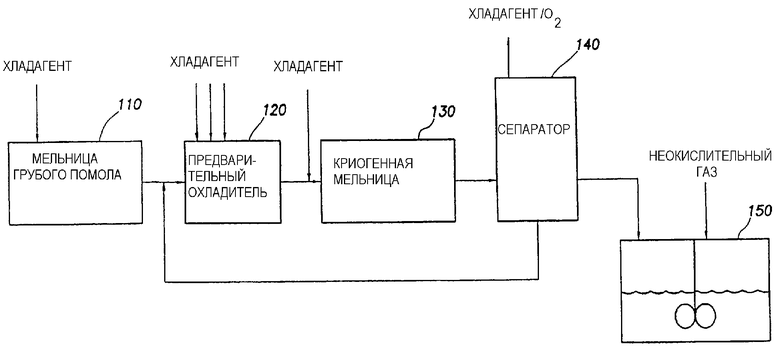

На чертеже представлена схема устройства для получения суспензии полимера, снижающего сопротивление среды.

Полимеры с участками высокого порядка могут оказывать сопротивление растворению в некоторых углеводородах, особенно когда углеводород является холодным, т.е. ниже примерно 13°C (55°F). Любая часть полимера, снижающего сопротивление среды, которая не растворяется легко в углеводороде, называется "противодействующей фракцией" из-за ее сопротивления полному растворению. Указанная противодействующая фракция обычно составляет намного меньше 1% полимера, снижающего сопротивление среды, хотя она имеет отрицательное диспропорционирующее воздействие на трубопроводную переработку углеводорода. Из-за того что противодействующая фракция не растворяется за желаемый период времени, она проходит через сдвиговые точки трубопровода без снижения молекулярной массы при сдвиговой деструкции. Кроме того, поскольку противодействующая фракция сохраняет свою сверхвысокомолекулярную массу, она имеет возможность показывать эффекты расширенной вязкости ((EV)(РВ)) в фильтрах трубопровода. РВ-эффекты могут вызвать высокое падение давления через тонкие фильтры, присутствующие в трубопроводе транспортирования углеводородов. Хотя противодействующая фракция в конечном счете преодолевает сдвиг, этот конечный сдвиг является часто слишком запоздалым для улучшения проблем давления фильтра. Эффекты противодействующей фракции являются особенно заметными в дизельных топливах при температурах ниже примерно 13°C (55°F).

В настоящем изобретении рассматриваются полимеры, снижающие сопротивление среды, которые имеют небольшую противодействующую фракцию или не имеют ее, называемые затем непротиводействующими полимерами. Этими непротиводействующими полимерами являются сополимеры, имеющие немного (если вообще присутствуют) мономеров с длиной углеродной цепи 12 углеродных атомов или более, т.е. небольшую фракцию додецена или более длинных мономеров или ее отсутствие. Обычно указанные сополимеры имеют значительно меньше 25% додецена или более длинных мономеров, предпочтительно менее 10%, наиболее предпочтительно менее 1%. Предпочтительно указанные сополимеры образуются из большей части альфа-олефиновых мономеров с длиной углеродной цепи между 4 и 9 углеродными атомами. Полимеры могут быть образованы фракцией меньшей части других альфа-олефинов с длиной углеродной цепи между 2 и 12 углеродными атомами, но предпочтительно образуются из таких мономеров, как этилен, пропилен, децен, ундецен, или винилароматических мономеров с любым числом углеродов. Примеры винилароматического мономера включают стирол, алкилстирол с алкильной группой, имеющей между 1 и 10 углеродными атомами, винилнафталин и винилалкилнафталин с алкильной группой, имеющей между 1 и 10 углеродными атомами. Так, некоторые примеры подходящих непротиводействующих сополимеров включают (но не ограничиваются этим): 80% октен/20% децен, 70% октен/30% децен, 60% октен/40% децен и 70% октен/30% пропилен (все мольные соотношения). Непротиводействующие сополимеры могут быть образованы более чем двумя мономерами, если главная фракция состоит из альфа-олефиновых мономеров, имеющих число углеродов между 4 и 9, и присутствует немного или отсутствуют мономеры с длиной углеродной цепи 12 углеродных атомов. Примеры включают (но не ограничиваются этим): 70% октен/20% децен/10% пропилен, 60% октен/20% гексен/20% бутен, 70% октен/20% децен/10% додецен, 40% октен/30% гексен/30% децен и 45% октен/45% гексен/10% стирол.

Указанные полимеры наиболее часто получают полимеризацией в массе, хотя специалисты в данной области техники отметят, что другие способы являются также применимыми, такие как полимеризация в растворе. При получении полимеризацией в массе полимеризационная среда содержит, главным образом, катализатор и альфа-олефиновые мономеры. Хотя могут присутствовать некоторые углеводородные разбавители, почти все реакционные мономеры нормально взаимодействуют. Реакционная среда обычно содержит не менее 80% масс. реакционных мономеров, и обычно указанные мономеры почти полностью взаимодействуют, давая в результате полимерное содержание обычно не менее 80% масс. общей реакционной среды по отношению к общему объему реактора. Предпочтительно мономеры составляют не менее 90% масс. общей реакционной среды, давая в результате полимерное содержание обычно не менее 90% масс. общей реакционной среды, и наиболее предпочтительно мономеры составляют не менее 95% масс. общей реакционной среды, давая в результате полимерное содержание обычно не менее 95% масс. общей реакционной среды.

Полимеризация в массе настоящего изобретения может осуществляться с использованием любого катализатора полимеризации альфа-олефинов, но катализаторы Циглера-Натта являются предпочтительными. Используемыми катализаторами Циглера-Натта может быть любой из описанных в технике. Особенно используемыми материалами являются описанные в патентах США №№ 4945142, 4358572, 4371455, 4415714, 4333123, 4493903 и 4493904, которые приводятся в качестве ссылки. Могут также использоваться подходящие металлоценовые катализаторы. В системах полимеризации в массе катализаторы используются обычно при концентрации 3500 моль мономера на моль галоида переходного металла в катализаторе, хотя соотношения могут варьироваться от таких низких, как 500/1, до таких высоких, как 10000/1 или более. Концентрация катализатора влияет на скорость реакции и температуру, а также на молекулярную массу. Указанные катализаторы часто являются более эффективными при использовании в присутствии промотора, такого как дибутиловый эфир, или инициатора, такого как диизобутилалюминийхлорид ((DIBAC)(ДИБАХ)).

Для реакций полимеризации, которые являются неполными, удаление непрореагировавших мономеров является предпочтительным и может быть выполнено вакуумной сушкой и/или вакуумной сушкой с осаждением в соответствии с известной технологией. Однако предпочтительно реакцию в массе просто проводят до фактической полноты, предпочтительно до 99% полноты или более, и стадию сушки для удаления мономера и/или растворителя удается избежать всегда, когда возможно.

Реакции полимеризации в массе данного изобретения являются экзотермическими реакциями. Предпочтительно и иногда даже необходимо регулировать теплопередачу и/или подъем температуры в полимеризации в массе для того, чтобы получить сверхвысокомолекулярные массы (характеристическую вязкость), требуемые для наилучшего снижения сопротивления среды. В типовом эксперименте катализатор и мономеры комбинируют в реакционном сосуде и перемешивают в окружающих условиях в течение периода времени, достаточного для увеличения вязкости реакционной смеси, достаточной для суспендирования катализатора, и затем помещают в холодные условия для обеспечения прохождения реакции. Холодные условия обычно поддерживают при температуре от примерно -20°C до примерно 25°C (примерно от -4°F до 80°F) с обеспечением прохождения реакции с относительно постоянной скоростью при отводе тепла и образовании высокомолекулярных полимеров. Могут быть получены превращения более 95%, причем 99% являются предпочтительными. В зависимости от используемых мономеров и катализатора и реакционных условий достижение указанных уровней превращения может требовать большего реакционного времени, обычно в интервале от около одного часа до нескольких дней.

Полимеры данного изобретения могут быть также получены полимеризацией в растворе мономеров с последующим удалением растворителя. При полимеризации в растворе углеводородный растворитель, катализатор и мономеры комбинируют в реакционном сосуде и перемешивают в азотной атмосфере при окружающем давлении. Может быть необходимо охлаждать реакционный сосуд либо до реакции, либо в процессе реакции в зависимости от используемого оборудования, желаемого превращения и соображений полимерной деструкции. Когда раствор становится вязким, перемешивание прекращают, и обеспечивают прохождение реакции до более 50% превращения, предпочтительно более 95% превращения и наиболее предпочтительно более 99% превращения. После завершения полимеризации полимерный раствор может контактировать с нерастворителем с осаждением полимера и экстракцией растворителя полимеризации и непрореагировавшего мономера, например, как описано в патенте США № 5376697 (Johnston et al.). Полученный полимер затем сушат. Альтернативно, если углеводородный растворитель кипит при низкой температуре, он может быть удален нагреванием, выдержкой в вакууме или тем и другим. Могут быть использованы комбинации экстракции нерастворителем, нагревания и/или вакуума, как может быть отмечено специалистами в данной области техники.

Для того чтобы быть эффективным агентом, снижающим сопротивление среды, в объеме данного изобретения, полимер должен иметь молекулярную массу свыше 1000000 и предпочтительно свыше 5000000.

Присутствие противодействующей фракции может быть определено рядом методов. Например, полимер может быть исследован дифференциальной сканирующей калориметрией ((DSC)(ДСК)). Полимеры, содержащие противодействующую фракцию, наиболее часто имеют эндотермические пики при 21 и 31°C при начале сканирования ниже 0°C. ДСК является показывающим испытанием только в том, что наличие эндотермического пика, как описано, является достаточным для показа присутствия противодействующей фракции, но отсутствие таких эндотермических пиков не гарантирует отсутствие противодействующей фракции. Существование противодействующей фракции может быть более определенно показано испытанием на холодный сдвиг-горячую фильтрацию. Например, в одном методе испытания холодный углеводород, такой как дизельный углеводород, может комбинироваться с небольшим количеством суспензии полимера, снижающего сопротивление среды, и перемешиваться до достижения полного смешения и близкого к полному растворения части непротиводействующей фракции. Данную смесь затем подвергают сдвигу, пока еще холодная, и нагревают для дополнительного облегчения растворения любого противодействующего полимера. Данную смесь затем фильтруют через маломикронный фильтр (обычно менее 10 мкм и часто около 5 мкм или менее). Определяют скорость фильтрации и сравнивают с необработанным углеводородом. Различие более примерно 20% указывает на присутствие противодействующей фракции. Более подробное описание испытания на холодный сдвиг-горячую фильтрацию приведено в примере 2.

Сверхвысокомолекулярный сополимер настоящего изобретения может быть измельчен при температурах ниже температуры стеклования полимера и затем смешан с жидкостью-носителем. Температуры стеклования изменяются с типом полимера и обычно находятся в интервале от -10°C до -100°C (от 14°F до -148°F). Данная температура может варьироваться в зависимости от температуры стеклования конкретного сополимера, но обычно такие температуры должны быть ниже самой низкой температуры стеклования полимера, который содержит полимерная смесь.

Как показано на чертеже, сверхвысокомолекулярный полимер транспортируют в мельницу грубого помола 110. Мельница грубого помола 110 рубит крупные куски сополимера на небольшие полимерные частицы, обычно, диаметром 11/4 - 11/2 см (1/2"-5/8"). Хотя мельница грубого помола может работать при температурах окружающей среды, предпочтительно охлаждать полимер в мельнице грубого помола 110 до между 5-15°C (41-59°F). Полимер в мельнице грубого помола 110 может быть охлажден либо изнутри, либо внешне, либо и так и так жидким, газообразным или твердым хладагентом или их комбинацией, но наиболее часто распылением жидкого хладагента в мельнице грубого помола 110, такого как жидкий азот, жидкий гелий, жидкий аргон или смесь двух или большего числа таких хладагентов.

Небольшие полимерные частицы, образованные в мельнице грубого помола 110, затем транспортируют в предварительный охладитель 120. Транспортировка может быть выполнена любым числом типичных способов обработки твердых веществ, но наиболее часто выполняется путем использования шнека или пневматической транспортирующей системы. Предварительным охладителем 120 может быть замкнутый шнековый конвейер с соплами для распыления жидкого хладагента, такого как жидкий азот, жидкий гелий, жидкий аргон или их смеси, на небольшие полимерные частицы. Хотя газообразный хладагент также может использоваться в отдельности, эффективность охлаждения является часто слишком низкой. Предварительный охладитель 120 снижает температуру небольших полимерных частиц до температуры ниже температуры стеклования полимера. Эта температура является предпочтительно ниже -130°C (-202°F), и наиболее предпочтительно, ниже -150°C (-238°F). Указанные температуры могут быть получены любыми известными способами, но использование жидкого хладагента, такого как состоящего по существу из жидких азота, гелия, аргона или смеси двух или большего количества таких хладагентов, распыленных прямо на полимер, является предпочтительным, так как получаемая атмосфера снижает или исключает опасность воспламеняемости, которая существует, когда полимерные частицы смешиваются с кислородсодержащей атмосферой. Скорость введения жидкого хладагента может регулироваться поддержанием полимера в предпочтительном температурном интервале.

После того как небольшие полимерные частицы охлаждаются в предварительном охладителе 120, они транспортируются в криогенную мельницу 130. Снова указанная транспортировка может быть выполнена любым числом типичных способов обработки твердых веществ, но часто путем использования шнека или пневматической транспортирующей системы. Жидкий хладагент может быть введен в криогенную мельницу 130 для того, чтобы поддержать температуру полимера в криогенной мельнице 130 ниже температуры стеклования сверхвысокомолекулярного полимера. В одном варианте изобретения жидкий хладагент добавляют к небольшим полимерным частицам на входе в криогенную мельницу 130. Температура криогенной мельницы должна поддерживаться при температуре ниже температуры стеклования. Предпочтительно поддерживать температуру криогенной мельницы в интервале от -130°C до -155°C (от -202°F до -247°F). Криогенная мельница 130 может быть любого типа криогенных мельниц, известных в технике, таких как молотковая мельница или фрикционная мельница. В фрикционной криогенной мельнице полимерные частицы измельчаются между быстро вращающимся диском и неподвижным диском с образованием мелких частиц диаметром 10-800 мкм.

Мелкие частицы, образованные в криогенной мельнице 130, затем транспортируются в сепаратор 140. Большая часть жидкого хладагента испаряется в сепараторе 140. Сепаратор 140 отделяет в первую очередь атмосферу испарившегося хладагента от твердых полимерных частиц и более крупных полимерных частиц от мелких полимерных частиц. Сепаратором 140 может быть любой известный сепаратор, подходящий для разделения частиц по их размеру, включая вращающееся сито, вибрирующее сито, центробежный просеиватель и циклонный сепаратор. Сепаратор 140 вентилирует часть, в первую очередь атмосферу, испарившегося хладагента из криогенной мельницы и разделяет частицы на первую фракцию с диаметром менее примерно 400 мкм и вторую фракцию частиц с диаметром около 400 мкм и выше. Вторую фракцию указанных частиц диаметром около 400 мкм или более выгружают или предпочтительно возвращают для рециклирования в предварительный охладитель для повторного измельчения. Первую фракцию указанных частиц диаметром менее примерно 400 мкм затем транспортируют в смесительную емкость 150. Размер 400 мкм для частиц является номинальным и может варьироваться или иметь распределение везде от примерно 300 до примерно 500 мкм в зависимости от сепаратора, рабочих условий и желаемого конечного использования.

Мелкие полимерные частицы (первую фракцию) смешивают с суспендирующей жидкостью в смесительной емкости 150 с образованием смеси суспендирующая жидкость/полимерные частицы. Суспендирующей жидкостью является любая жидкость, которая является нерастворителем для сверхвысокомолекулярного полимера. Наиболее часто используется вода. Для многих других смесей низшие спирты, такие как метанол, этанол, или их смеси с водой или без воды также могут быть использованы в качестве суспендирующей жидкости. Смесительная емкость 150 действует с образованием суспензии полимерных частиц в суспендирующей жидкости. Другие компоненты могут быть введены в смесительную емкость перед, в процессе или после смешения измельченных полимерных частиц с суспендирующей жидкостью для того, чтобы способствовать образованию суспензии и/или сохранению суспензии. Например, гликоли, такие как этиленгликоль или пропиленгликоль, могут быть введены для защиты от замерзания или в качестве агента регулирования плотности. Количество вводимого гликоля может находиться в интервале от 10 до 60% масс. от массы суспендирующей жидкости, при необходимости. Стабилизатор суспензии может быть использован для облегчения сохранения суспензии нелипких сверхвысокомолекулярных полимерных частиц. Типичные стабилизаторы суспензии включают тальк, трикальцийфосфат, магнийстеарат, двуокись кремния, полиангидридные полимеры, стерически затрудненные алкилфенольные антиоксиданты, амидные воски, такие как стеарамид, этиленбисстеарамид и олеамид, и графит. Количество стабилизатора суспензии может быть минимизировано или исключено, где возможно, для снижения количества материала в суспензии, который не действует в качестве агента, снижающего сопротивление среды. Количество вводимого стабилизатора суспензии может находиться в интервале от 0 до 40% масс. суспендирующей жидкости, но находится предпочтительно в интервале 5-25% масс., наиболее предпочтительно 8-12% масс. Смачиватель, такой как поверхностно-активное вещество, может быть введен для облегчения диспергирования полимерных частиц с образованием однородной смеси. Предпочтительными являются неионогенные поверхностно-активные вещества, такие как этоксилаты линейных вторичных спиртов, этоксилаты линейных спиртов, алкилфенольные этоксилаты, и анионные поверхностно-активные вещества, такие как алкилбензолсульфонаты и сульфаты этоксилатов спиртов, например натрийлаурилсульфат. Количество вводимого смачивателя может находиться в интервале от 0,01 до 1% масс., но предпочтительно 0,01-0,1% масс. Для того чтобы предотвратить вспенивание смеси суспендирующая жидкость/полимерные частицы в процессе перемешивания, может быть использован подходящий пеногаситель, обычно коммерчески доступный пеногаситель на основе силиконового масла. Типичными, но не исключительными примерами пеногасителей являются пеногасители торговой марки и поставляемые фирмой Dow Corning, Мидленд, Мичиган; и продукты торговой марки Bubble Breaker, поставляемые фирмой Witco Chemical Company, Organics Division. Обычно активный пеногаситель используется в количестве не более 1% масс. от массы суспендирующей жидкости. Смесительная емкость 150 может быть защищена неокислительным газом, таким как азот, аргон, неон, углекислый газ и окись углерода или другие подобные газы, или неокислительный газ может продуваться в смесительную емкость 150 в процессе введения полимерных частиц для снижения опасности загорания или взрыва от взаимодействия между мелкими полимерными частицами.

После того как смесь суспендирующая жидкость/полимерные частицы перемешивается с образованием однородной смеси, может быть введен загуститель для увеличения вязкости смеси. Увеличение вязкости сдерживает разделение суспензии. Типичными загустителями являются высокомолекулярные водорастворимые полимеры, включая полисахариды, ксантамгам, карбоксиметилцеллюлозу, гидроксипропилгар и гидроксиэтилцеллюлозу. Когда суспендирующей жидкостью является вода, рН суспендирующей жидкости должен быть щелочным, предпочтительно выше 9, для ингибирования роста микроорганизмов.

Продуктом, получаемым в результате перемешивания в смесительной емкости, является стабильная суспензия полимера, снижающего сопротивление среды, в жидкости-носителе, подходящей для использования в качестве агента, снижающего сопротивление среды. Указанная суспензия затем может быть подана насосом или иным образом транспортирована на хранение для более позднего использования или использована немедленно.

Пример 1

Катализатор получают при комбинировании в, главным образом, азотной атмосфере при температуре и давлении окружающей среды 2,92 г TiCl3.AA с 23,07 г очищенного нефтяного дистиллята вместе с 2,05 г дибутилэфирного промотора в соответствии с описанием патента США № 4416714 (Mack). Раствор выдерживают в течение 30 мин при перемешивании. Затем катализатор активируют с использованием 20,71 г алюминиевого сокатализатора, 25% раствора диизобутилалюминийхлорида (DIBAC) в гептановом растворителе ("25% раствор DIBAC"). Снова смесь выдерживают в течение 30 мин при перемешивании. Октен-деценовый сополимер получают в, главным образом, азотной атмосфере при стандартных температуре и давлении при смешении 381,2 г октена с 119,0 г децена в химическом стакане. После перемешивания в химический стакан вводят 4,0 мл 25% раствора DIBAC. Смесь выдерживают в течение 30 мин без перемешивания. 3,0 мл порцию полученной каталитической смеси вводят в химический стакан при непрерывном перемешивании. Обеспечивают взаимодействие всей смеси. Полученный сополимер затем испытывают и находят, что имеет место 95,53% превращение в полимер с характеристической вязкостью 27,8 дл/г.

Пример 2

Катализатор получают при комбинировании в, главным образом, азотной атмосфере при температуре и давлении окружающей среды 0,090 г TiCl3.AA с 1,0 мл очищенного нефтяного дистиллята вместе с 83 мкл дибутилэфирного промотора в соответствии с описанием патента США № 4416714 (Mack). Раствор выдерживают в течение 30 мин при перемешивании. Затем катализатор активируют с использованием 0,89 мл алюминиевого сокатализатора, 25% раствора диизобутилалюминийхлорида (DIBAC) в гептановом растворителе ("25% раствор DIBAC"). Снова смесь выдерживают в течение 30 мин при перемешивании. Октен-деценовый сополимер получают в, главным образом, азотной атмосфере при стандартных температуре и давлении при смешении 572 мл очищенного нефтяного дистиллята, 42,9 мл 1-октена и 5,7 мл 1-децена в химическом стакане. После перемешивания 3,3 мл 25% раствора DIBAC вводят в растворитель и смешивают олефины в химическом стакане. Смесь выдерживают в течение 30 мин с перемешиванием. Полный 1,0 мл полученной каталитической смеси вводят в химический стакан при перемешивании содержимого. Обеспечивают взаимодействие всей смеси и, когда раствор становится вязким, перемешивание прекращают. Сополимер затем испытывают. Превращение в полимер составляет более 95%, и характеристическая вязкость является достаточной для хорошего снижения сопротивления среды.

Полученный сополимерный раствор подвергают осаждению, экстракции, сушке, криогенному измельчению и суспендированию, как описано в патенте США № 5376697 (Johnston et al.). Раствор октен-деценовго сополимера прокачивают насосом через трубу малого диаметра в большой сосуд изопропилового спирта, оборудованный механической мешалкой. Перемешивание проводят периодически в течение 3 дней, после чего твердый полимер отделяют фильтрацией. Полимерные частицы распределяют в поддоне и сушат в воздухе с удалением изопропилового спирта. Освободившиеся от спирта полимерные частицы переносят в вакуумную печь и сушат в вакууме при около 160°F в течение нескольких часов. Полимерные частицы затем криогенно измельчают и получают в виде 25% масс. полимерной суспензии в смеси изооктиловый спирт/пропиленгликоль.

Пример 3

Полимерную композицию получают в соответствии с примером 1. Данный полимер затем криогенно измельчают и получают 25% масс. полимерные суспензии в смеси изооктиловый спирт/пропиленгликоль. Полученные полимерные суспензии затем испытывают в соответствии со следующим испытанием на холодный сдвиг-горячую фильтрацию:

Получение образца

Дизельное питание охлаждают до 36-42°F. Приблизительно 1400 г холодного дизельного углеводорода выливают в 2-литровую широкогорлую бутыль, закрывают и выдерживают при 36-42°F. Образец суспензии 0,0475 г+0,0005 г взвешивают в небольшом пластмассовом контейнере с использованием 4-местных весов.

Образец суспензии затем вводят в 2-литровую бутыль холодного дизельного углеводорода, держа небольшой контейнер испытываемого образца выше бутыли и продувая небольшой поток гексана из сжатой бутыли с быстрым притоком испытываемого образца в бутыль. Испытываемый образец приливается так быстро, как осуществимо. 2-литровую бутыль немедленно закрывают повторно и энергично встряхивают в течение приблизительно 30 с. 2-литровую бутыль загружают на вращающееся устройство при поддержании в холодной среде. 2-литровая бутыль вращается при приблизительно 100 об/мин в течение примерно 16 ч.

Холодный сдвиг

2-литровую бутыль удаляют с вращающегося устройства. Последующее выполняют в холодной среде. Два приблизительно 180-граммовых образца выливают в две пластиковые 250 мл чашки. Образец каждой чашки подвергают сдвигу в течение 60 с с использованием высокоскоростного ручного смесителя Moulinex. Образцы в чашках закрывают и отставляют в сторону.

Испытание на фильтрацию

Образцы чашек удаляют в лабораторию и нагревают в ванне вибростенда до приблизительно 100°F. Крышку ванны закрывают и стол вибростенда устанавливают стационарно. Образцы нагревают в течение приблизительно 30 мин. Образцы чашек затем удаляют из ванны и позволяют охладиться до температуры окружающей среды. Каждый из образцов чашек фильтруют через свежий 5-микронный 25 мм фильтр SMWP Millipore с использованием лабораторного вакуумного насоса и колбы для вакуумного фильтрования. Для определения времени каждой фильтрации используют секундомер, и время фиксируют.

Вышеуказанную методику повторяют для образцов, полученных в соответствии с примером 1, а также для традиционных полимеров, снижающих сопротивление среды. Результаты испытаний приведены в таблице 1.

Результаты испытаний на холодный сдвиг-горячую фильтрацию

сдвига-горячей фильтрации

(секунды)1

48% Октен/

48% Децен

95% Октен

10% Децен

30% Децен

32% Гексен/

64% Додецен

45% Октен/

64% Тетрадецен

35% Додецен

50% Додецен

Полимерные суспензии 5-9 показывают время фильтрации значительно выше, чем для необработанного дизельного углеводорода, испытанного таким же образом. Эти полимеры показывают значительные уровни противодействующей фракции. Полимерные суспензии 1-4 показывают времена фильтрации, близкие к такому же, как у необработанного дизельного углеводорода. Данные полимеры не показывают противодействующую фракцию.

Пример 4

Сополимерные суспензии получают таким же образом, как в примере 3. Часть каждой сополимерной суспензии подвергают воздействию низких температур в течение 6-дневного периода. Вслед за периодом низких температур охлажденным суспензиям позволяют отеплиться до температуры окружающей среды и затем испытывают в соответствии с испытанием на холодный сдвиг-горячую фильтрацию вместе с их неохлажденными частями. Результаты указанных испытаний представлены в таблице 2.

Результаты испытаний на холодный сдвиг-горячую фильтрацию суспензий, выдержанных при 38°F в течение 6 дней

сдвига-горячей фильтра-

ции (секунды)1

30% Децен

50% Додецен

Как показано в таблице 2, для полимеров вне описания данного изобретения, типичным примером которых являются суспензии 12 и 13, 6-дневный период охлаждения увеличивает уровень противодействующей фракции. Однако сополимеры, полученные согласно настоящему изобретению, такие как использованные в получении суспензий 10 и 11, не показывают никакой противодействующей фракции даже после 6-дневного периода охлаждения.

Катализатор, мономеры, промотор, активатор, жидкий хладагент, суспендирующая жидкость, стабилизатор суспензии, гликоль, смачиватель, пеногаситель и загуститель должны комбинироваться в эффективных количествах для получения желаемых результатов и во избежание опасных рабочих условий. Указанные количества варьируются в зависимости от отдельных рабочих условий и могут быть определены специалистами в данной области техники. Кроме того, когда указаны температуры и давления, эти данные являются руководством для наиболее целесообразных и наилучших условий, известных для таких процессов, но температуры и давления вне указанных интервалов могут быть использованы в объеме изобретения. Интервал значений, выраженный как между двумя значениями, предназначен для включения установленного значения в интервал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения противотурбулентных присадок для применения в условиях низких температур транспортируемой среды | 2020 |

|

RU2754173C1 |

| Способ получения агента снижения гидродинамического сопротивления углеводородных жидкостей | 2020 |

|

RU2752165C1 |

| УСОВЕРШЕНСТВОВАННОЕ СРЕДСТВО УМЕНЬШЕНИЯ СОПРОТИВЛЕНИЯ СРЕДЫ | 1996 |

|

RU2168535C2 |

| Способ получения противотурбулентной присадки, способ измельчения полиальфаолефина для него и противотурбулентная присадка | 2016 |

|

RU2619124C1 |

| КОМПОЗИЦИЯ ПОЛИЭТИЛЕНА ДЛЯ ТРУБ ВЫСОКОГО ДАВЛЕНИЯ С УЛУЧШЕННОЙ ГОМОГЕННОСТЬЮ | 2019 |

|

RU2777964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

| Полиолефиновая композиция с улучшенной ударной прочностью и устойчивостью к побелению | 2019 |

|

RU2782633C1 |

| ПЛЕНКИ, ОРИЕНТИРОВАННЫЕ В МАШИННОМ НАПРАВЛЕНИИ, СОДЕРЖАЩИЕ МУЛЬТИМОДАЛЬНЫЙ СОПОЛИМЕР ЭТИЛЕНА И ПО МЕНЬШЕЙ МЕРЕ ДВУХ АЛЬФА-ОЛЕФИНОВЫХ СОМОНОМЕРОВ | 2017 |

|

RU2770400C2 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ ДЛЯ ПРИМЕНЕНИЯ В ТРУБАХ | 2014 |

|

RU2626395C2 |

| СНИЖАЮЩИЙ СОПРОТИВЛЕНИЕ ТЕКУЧЕСТИ ПОЛИОЛЕФИН, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СОСТАВ НА ЕГО ОСНОВЕ | 1994 |

|

RU2125577C1 |

Изобретение относится к сверхвысокомолекулярному сополимеру, используемому в качестве агента для углеводородов, снижающего сопротивление среды, и к способу их получения. Сверхвысокомолекулярный сополимер содержит альфа-олефиновый мономер, имеющий длину углеродной цепи от 4 до 9 углеродных атомов, и другой сомономер, являющийся альфа-олефином, имеющий длину углеродной цепи от 2 до 20 углеродных атомов или содержащий винилароматический мономер. Причем сополимер имеет молекулярную массу более 1000000 и не более 25% мономеров с длиной углеродной цепи 12 углеродных атомов или более, в расчете на мольное содержание. Сополимер настоящего изобретения является полностью растворимым в тяжелых ароматических углеводородах при таких низких температурах, как 0°С. Другое преимущество сополимера состоит в том, что он может либо транспортироваться в стабильной суспензии, либо предварительно растворяться в небольшом количестве тяжелого углеводорода. Причем суспензия полимера, снижающего сопротивление среды, является стабильной, обеспечивая более длительный срок годности при хранении и согласование спроса потребителя со временем получения, при этом повторная агломерация полимеров, снижающих сопротивление среды, значительно снижается, обеспечивая более легкую переработку в процессе получения. 6 н. и 8 з.п. ф-лы, 1 ил., 2 табл.

a) альфа-олефиновый мономер, имеющий длину углеродной цепи от 4 до 9 углеродных атомов; и

b) первый сомономер, являющийся альфа-олефином, имеющий длину углеродной цепи от 2 до 20 углеродных атомов или содержащий винилароматический мономер, причем первый сомономер (b) отличается от альфа-олефинового мономера (а),

причем сверхвысокомолекулярный сополимер имеет молекулярную массу более 1000000, и сверхвысокомолекулярный сополимер содержит большую часть мономеров от 4 до 9 углеродными атомами в расчете на мольное содержание и менее 25% мономеров в расчете на мольное содержание с длиной углеродной цепи 12 углеродных атомов или более, и, кроме того, сверхвысокомолекулярный сополимер не имеет противодействующую фракцию, как определено испытанием на холодный сдвиг - горячую фильтрацию, которое проводят путем соединения холодного углеводорода, такого как газойль, с небольшим количеством суспензии, содержащей сверхвысокомолекулярный сополимер, перемешивания, затем создания сдвиговых усилий во все еще холодном состоянии и нагревания, затем фильтрации при помощи маломикронного фильтра (обычно менее 10 мкм), измерения скорости фильтрации и сравнения со скоростью фильтрации необработанного углеводорода, где разница более чем примерно 20% указывает на присутствие противодействующей фракции.

a) альфа-олефиновый мономер, имеющий длину углеродной цепи от 4 до 9 углеродных атомов; и

b) первый сомономер, являющийся альфа-олефином, имеющий длину углеродной цепи от 2 до 11 углеродных атомов или содержащий винилароматический мономер, причем первый сомономер (b) отличается от альфа-олефинового мономера (а),

где сверхвысокомолекулярный сополимер имеет молекулярную массу более 1000000, предпочтительно более 5000000, и в котором сверхвысокомолекулярный сополимер содержит не менее 50% мономеров в расчете на мольное содержание с длиной углеродной цепи от 4 до 9 углеродных атомов, и где сверхвысокомолекулярный сополимер содержит не более 25% мономеров в расчете на мольное содержание с длиной углеродной цепи 12 углеродных атомов или более, предпочтительно менее 1% мономеров с длиной углеродной цепи 12 углеродных атомов или более.

a) полимеризацию в массе при отсутствии растворителя смеси альфа-олефинового мономера, имеющего длину углеродной цепи от 4 до 9 углеродными атомами, и первого сомономера, являющегося альфа-олефином, имеющего длину углеродной цепи от 2 до 20 углеродных атомов или содержащего винилароматический мономер, причем первый сомономер отличается от альфа-олефинового мономера, где смесь содержит не менее 50% мономеров в расчете на мольное содержание с длиной углеродной цепи от 4 до 9 углеродных атомов и где смесь содержит не более 25% мономеров в расчете на мольное содержание с длиной углеродной цепи 12 углеродных атомов или более; и

b) образование сверхвысокомолекулярного сополимера, где сверхвысокомолекулярный сополимер имеет молекулярную массу более 1000000, при этом смесь дополнительно содержит, по меньшей мере, один второй сомономер, являющийся альфа-олефином, имеющий длину углеродной цепи от 2 до 11 углеродных атомов или содержащий винилароматический мономер, причем второй сомономер отличается от альфа-олефинового мономера и первого сомономера.

a) смешение альфа-олефинового мономера, имеющего длину углеродной цепи от 4 до 9 углеродных атомов, и первого сомономера, являющегося альфа-олефином, имеющего длину углеродной цепи от 2 до 20 углеродных атомов или содержащего винилароматический мономер, причем первый сомономер отличается от альфа-олефинового мономера, с образованием мономерной смеси, где смесь содержит не менее 50% мономеров в расчете на мольное содержание с длиной углеродной цепи от 4 до 9 углеродных атомов и где смесь содержит не более 25% мономеров в расчете на мольное содержание с длиной углеродной цепи 12 углеродных атомов или более;

b) введение инициатора;

c) введение катализатора;

d) введение промотора; и

e) взаимодействие мономерной смеси с образованием сверхвысокомолекулярного сополимера, где сверхвысокомолекулярный сополимер имеет молекулярную массу более 1000000.

а) получение сверхвысокомолекулярного сополимера сополимеризацией смеси альфа-олефинового мономера, имеющего длину углеродной цепи от 4 до 9 углеродных атомов, и первого сомономера, являющегося альфа-олефином, имеющего длину углеродной цепи от 2 до 20 углеродных атомов или содержащего винилароматический мономер, причем первый сомономер отличается от альфа-олефинового мономера, где смесь содержит не менее 50 мономеров в расчете на мольное содержание с длиной углеродной цепи от 4 до 9 углеродных атомов и где смесь содержит не более 25% мономеров в расчете на мольное содержание с длиной углеродной цепи 12 углеродных атомов или более;

b) измельчение сверхвысокомолекулярного сополимера при температуре ниже температуры стеклования сверхвысокомолекулярного сополимера с образованием измельченных полимерных частиц; и

c) смешение измельченных полимерных частиц с суспендирующей жидкостью с образованием суспензии полимера, снижающего сопротивление среды.

смешение альфа-олефинового мономера и первого сомономера с инициатором или смешение альфа-олефинового мономера и первого сомономера с промотором, или то и другое; и

смешение альфа-олефинового мономера и первого сомономера с катализатором, или где винилароматический мономер содержит один или более мономеров, выбранных из группы, состоящей из стирола, алкилстирола с алкильной группой, имеющей от 1 до 10 углеродных атомов, винилнафталина и винилалкилнафталина с алкильной группой, имеющей 1-10 углеродных атомов.

(а) получение сверхвысокомолекулярного сополимера растворной сополимеризацией в углеводородном растворителе смеси альфа-олефинового мономера, имеющего длину углеродной цепи от 4 до 9 углеродных атомов, и первого сомономера, являющегося альфа-олефином, имеющего длину углеродной цепи от 2 до 20 углеродных атомов, или содержащую винилароматический мономер, причем первый сомономер отличается от альфа-олефинового мономера, где смесь содержит не менее 50% мономеров в расчете на мольное содержание с длиной углеродной цепи от 4 до 9 углеродных атомов и где смесь содержит не более 25% мономеров в расчете на мольное содержание с длиной углеродной цепи 12 углеродных атомов или более;

b) отделение сверхвысокомолекулярного сополимера от углеводородного растворителя;

c) измельчение сверхвысокомолекулярного сополимера при температуре ниже температуры стеклования сверхвысокомолекулярного сополимера с образованием измельченных полимерных частиц; и

d) смешение измельченных полимерных частиц с суспендирующей жидкостью с образованием суспензии полимера, снижающего сопротивление среды.

| US 4518757 А, 21.05.1985 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЕНТА СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2000 |

|

RU2171817C1 |

| RU 2075485 C1, 20.03.2002. | |||

Авторы

Даты

2007-07-27—Публикация

2002-09-27—Подача