Изобретение относится к способу получения четвертичных аммониевых солей с алкоксиметильными радикалами при атоме азота в гетероциклическом кольце, которые применяются в различных отраслях промышленности в качестве эмульгаторов, солюбилизаторов, моюще-дезинфицирующих средств, текстильно-вспомогательных веществ (А.Шварц, Дж.Перри, Дж.Берч. Поверхностно-активные вещества и моющие средства. М.: Издатинлит, 1960), в частности к способу получения алкокси-(алкилзамещенных)метилпиридиний хлоридов разветвленного строения.

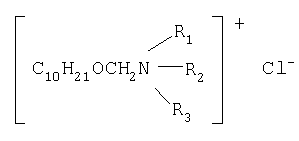

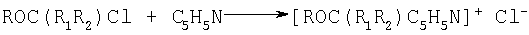

Известен способ получения четвертичных солей с длинноцепочечным децоксиметильным радикалом при азоте общей формулы:

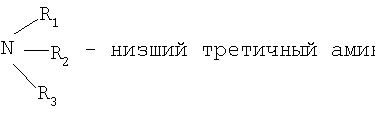

, где

, где

или азотистый гетероцикл. Способ заключается в том, что третичные амины алкилируются хлорметиловыми эфирами, которые в свою очередь получают взаимодействием высших спиртов с параформальдегидом и хлористым водородом при температуре от -5 до 0°С с выходом около 80%. Реакции проводят в бензоле. Полученную четвертичную соль промывают эфиром (И.П.Комков, В.А.Панкратов. Поверхностно-активные соли четвертичных аммониевых оснований с алкоксиметильными радикалами при азоте // ЖПХ. 1966. 39, №8, с.1858-1860).

Недостатком способа является применение взрыво- и пожароопасных растворителей (бензола, эфира) и токсичного газообразного хлористого водорода.

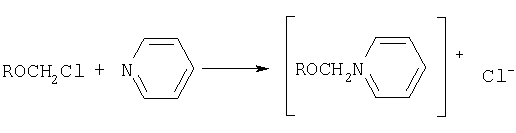

Наиболее близким техническим решением является способ получения поверхностно-активных алкоксиметилпиридиний хлоридов (RU 2141949, 11.03.98, прототип) алкилированием пиридина хлорметиловыми эфирами (ХМЭ), которые получают взаимодействием высших спиртов, параформальдегида и хлористого тионила в четыреххлористом углероде:

К раствору спирта или фракции синтетических высших спиртов C12-C14 при перемешивании добавляют параформальдегид, а затем прикапывают SOCl2 таким образом, чтобы температура не превышала 35°С. После отгонки растворителя ХМЭ подвергают взаимодействию с пиридином при перемешивании, поддерживая температуру не выше 45°С в

в среде четыреххлористого углерода. Выпавшую соль отфильтровывают, промывают CCl4 и высушивают. Выход составляет 82-83%.

Недостатками данного способа являются использование дорогостоящих исходных реагентов - параформальдегида, который нестабилен при хранении, токсичного хлористого тионила, а также необходимость утилизации газообразных отходов SO2 и HCl.

Задачей изобретения является упрощение технологии, повышение ее безопасности, экономичности, а также возможность расширения ассортимента целевых продуктов.

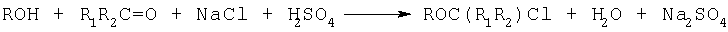

Поставленная задача достигается алкилированием пиридина алкилзамещенными хлорметиловыми эфирами, которые получают взаимодействием трех исходных компонентов: высших спиртов или их фракций, карбонильного соединения, представляющего собой альдегид или кетон, и хлорирующего агента, состоящего из хлористого натрия и серной кислоты.

Процесс состоит из двух стадий, причем обе стадии выполняют в одном реакторе без выделения промежуточного продукта, если нет другой цели, а именно получения алкилзамещенных хлорметиловых эфиров. В этом случае отфильтрованную реакционную массу (после удаления Na2SO4) перегоняют в вакууме и получают индивидуальное соединение.

Синтез проводят как с индивидуальными спиртами, так и с промышленными фракциями синтетических высших спиртов (СВС). Обычно в синтезах используют спирты и фракции спиртов C12-C14. В предлагаемом изобретении расширяется диапазон спиртов от C8 до С14, что стало возможным за счет использования карбонильных соединений с более длинной цепочкой, чем параформальдегид.

При использовании карбонильных соединений с C>1 появляется возможность получать алкилзамещенные хлорметиловые эфиры изо-строения, которые при взаимодействии с пиридином образуют алкокси-(алкилзамещенные)метилпиридиний хлориды разветвленного строения с улучшенными поверхностно-активными свойствами.

где R=C8-14H17-29OH, R1, R2=H, СН3, С2Н5, С(СН3)3 и др.

Карбонильные соединения выбирают из ряда кетонов и альдегидов, которые при температуре реакции находятся в жидком состоянии, например 2-метилпропаналь, уксусный альдегид, 2,2-диметил-пропаналь, ацетон, метилэтилкетон, диэтилкетон и др.

Использование жидких карбонильных соединений не требует введения иного растворителя для получения реакционной среды, а также для промывки и перекристаллизации полученной соли, что значительно упрощает процесс.

Реагенты берут в эквимолярных количествах, кроме карбонильного соединения, которое добавляют в избытке, в основном от трех- до пятикратного. Синтез проводят при температуре не выше 35°С, предпочтительно при комнатной температуре.

Процесс осуществляют в реакторе из стекла или нержавеющей стали, в который заливают кетон или альдегид, спирт (С8-14H17-29ОН), затем при перемешивании загружают поваренную соль (NaCl) и дозируют серную кислоту так, чтобы температура реакции не превышала 35°С и на сдувке с реактора не наблюдалось проскока хлористого водорода. После прибавления всего количества серной кислоты реакционную массу перемешивают при комнатной температуре в течение одного часа. Непрореагировавшую серную кислоту нейтрализуют содой или щелочью, а полученную реакционную массу фильтруют. Образующийся твердый осадок - Na2SO4 высушивают и используют как товарный продукт. Отфильтрованную реакционную массу обрабатывают пиридином при перемешивании, поддерживая температуру не выше 35°С, а непрореагировавший кетон или альдегид отгоняют и используют в следующем синтезе. Полученную соль высушивают и идентифицируют методом ЯМР.

Таким образом, разработанный способ позволяет существенно расширить сырьевую базу за счет использования высших спиртов С8-C14, альдегидов и кетонов, исключить дорогостоящее и токсичное сырье, усовершенствовать технологию, исключив стадию утилизации газообразных отходов и введение растворителя, а также сделать ее более экономичной. Замена токсичного и дорогостоящего хлорирующего агента SOCl2 на NaCl и H2SO4 позволяет сделать процесс безопасным.

Большим преимуществом данного метода является возможность получения поверхностно-активных алкокси-(алкилзамещенных)метилпиридиний хлоридов разветвленного строения, смачивающая способность которых выше (Химическая энциклопедия. Т.3. М. 1992, с.587).

Следующие примеры иллюстрируют предлагаемое изобретение, но не ограничивают его.

Пример 1.

В колбу, снабженную мешалкой, обратным холодильником и капельной воронкой, заливают 290 г (5 молей) ацетона, 130 г (1 моль) 2-этилгексанола (C8H17OH) и при перемешивании загружают 58 г (1 моль) NaCl. Затем дозируют 98 г (1 моль) H2SO4 так, чтобы не было проскока хлористого водорода в барботере после обратного холодильника (сдувка с обратного холодильника проходит через барботер с концентрированной H2SO4 и направлена в колбу с раствором щелочи для поглощения возможного проскока HCl). Температуру реакционной массы поддерживают 30°С. После прибавления всего количества H2SO4 реакционную массу перемешивают при комнатной температуре в течение 1 часа, добавляют 20 г соды (до исчезновения вспенивания), фильтруют и получают 142 г твердого осадка Na2SO4. К отфильтрованной реакционной массе при перемешивании добавляют 79 г (1 моль) пиридина и размешивают полученную массу в течение 15 мин. Выпавшую соль отфильтровывают и сушат в вакуум-эксикаторе. В результате получают 218 г 2-этилгексокси-(диметил)метилпиридиний хлорида. Выход 76%. Оставшуюся жидкую фазу фракционно перегоняют и получают 242 г ацетона, 29 г 2-этилгексанола, 17 г пиридина.

Пример 2.

Синтез проводят аналогично примеру 1.

В колбу помещают 50 г (1,1 моль) уксусного альдегида, 36 г (0,23 моль) деканола (C10H21OH), 14 г (0,24 моль) NaCl и при перемешивании дозируют 24 г (0,24 моль) H2SO4. Температура реакции 35°С. После отделения 34 г Na2SO4 к реакционной массе добавляют 18 г (0,23 моль) пиридина и получают 46 г децокси(метил)метилпиридиний хлорида, а также выделяют 39 г уксусного альдегида, 5,7 г пиридина, 10,5 г деканола. Выход целевого продукта 68%.

Пример 3.

Синтез проводят аналогично примеру 1.

В колбу помещают 40 г (0,46 моль) 2,2-диметилпропаналя, 12 г (0,09 моль) 2-этилгексанола (C8H17OH), 6 г (0,1 моль) NaCl и при перемешивании дозируют 10 г (0,1 моль) Н2SO4. Температура реакции 24°С. После отделения 14,2 г Na2SO4 к реакционной массе добавляют 7,3 г (0,09 моль) пиридина и получают 20 г 2-этилгексокси-(трет-бутил)метилпиридиний хлорида, а также выделяют 33 г 2,2-диметилпропаналя, 2 г пиридина, 3,4 г 2-этилгексанола. Выход целевого продукта 71%.

Пример 4.

Синтез проводят аналогично примеру 1.

В колбу помещают 20 г (0,28 моль) метилэтилкетона, 7,2 г (0,055 моль) 2-этилгексанола (C8H17OH), 4 г (0,07 моль) NaCl и при перемешивании дозируют 7 г (0,07 моль) H2SO4. Температура реакции 20°С. После отделения 10 г Na2SO4 к реакционной массе добавляют 4,4 г (0,55 моль) пиридина и получают 11,2 г 2-этилгексокси-(метил)-(этил)метилпиридиний хлорида, а также выделяют 16 г метилэтилкетона, 1,2 г пиридина, 2 г 2-этилгексанола. Выход целевого продукта 68%.

Пример 5.

Синтез проводят аналогично примеру 1.

В колбу помещают 29 г (0,5 моль) ацетона, 16 г (0,1 моль) деканола (C10H21OH), 7 г (0,12 моль) NaCl и при перемешивании дозируют 12 г (0,12 моль) H2SO4. Температура реакции 20°С. После отделения 17 г Na2SO4 к реакционной массе добавляют 7,9 г (0,1 моль) пиридина и получают 22,1 г децокси-(диметил)метилпиридиний хлорида, а также выделяют 24 г ацетона, 2,1 г пиридина, 4,5 г деканола. Выход целевого продукта 71%.

Пример 6.

Синтез проводят аналогично примеру 1.

В колбу помещают 24 г (0,28 моль) диэтилкетона, 10,4 г (0,06 моль) додеканола (C12H25OH), 3,9 г (0,06 моль) NaCl и при перемешивании дозируют 6,6 г (0,06 моль) H2SO4. Температура реакции 15°С. После отделения 9,5 г Na2SO4 к реакционной массе добавляют 4,4 г (0,06 моль) пиридина и получают 16,2 г додецокси-(диэтил)метилпиридиний хлорида, а также выделяют 20,2 г диэтилкетона, 0,9 г пиридина, 2,2 г додеканола. Выход целевого продукта 79%.

Пример 7.

Синтез проводят аналогично примеру 1.

В колбу помещают 18,4 г (0,26 моль) 2-метилпропаналя, 10,9 г (0,51 моль) тетрадецилового спирта (C14H29OH), 3.6 г (0,06 моль) NaCl и при перемешивании дозируют 6 г (0,06 моль) H2SO4. Температура реакции 5°С. После отделения 8,7 г Na2SO4 к реакционной массе добавляют 4 г (0,051 моль) пиридина и получают 15 г тетрадецокси-(изопропил)метилпиридиний хлорида, а также выделяют 15,6 г 2-метилпропаналя, 0,9 г пиридина, 2,5 г тетрадецилового спирта. Выход целевого продукта 77%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОКИСЛЕНИЯ СПИРТОВ ДО КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2393272C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ФЕНИЛПРОПАРГИЛОВОГО СПИРТА | 2012 |

|

RU2515241C1 |

| Способ получения 1,3-бис(4-феноксибензоил)бензола и полиэфиркетонкетона на его основе | 2020 |

|

RU2775601C2 |

| ПРЕДШЕСТВЕННИК АРОМАТНОГО ВЕЩЕСТВА | 2007 |

|

RU2449984C2 |

| КОМПЛЕКСЫ ПИРИДИНА С БОРАНОМ | 2007 |

|

RU2454421C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ - СМЕСИ КЕТОНОВ И НЕПРЕДЕЛЬНЫХ СПИРТОВ И ВОЗМОЖНО АЛЬДЕГИДОВ | 1999 |

|

RU2174113C2 |

| (22ζ)-6b-МЕТОКСИ-3a,5-ЦИКЛО-5a-ХОЛЕСТАН-24-ОН-22-ОЛ В КАЧЕСТВЕ ПОЛУПРОДУКТА В СИНТЕЗЕ (22R,23R)-3b-АЦЕТОКСИ-22,23-ИЗОПРОПИЛИДЕНДИОКСИ-24-МЕТИЛХОЛЕСТ-5-ЕНА | 1991 |

|

RU2024540C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛАТОВ И МЕТАКРИЛАТОВ ТРЕТИЧНЫХ АДАМАНТАНОВЫХ СПИРТОВ | 2001 |

|

RU2213727C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОВ ИЗ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2016 |

|

RU2620269C1 |

Изобретение относится к способу получения алкокси-(алкилзамещенных)метилпиридиний хлоридов разветвленного строения, которые применяются в различных отраслях промышленности в качестве эмульгаторов, солюбилизаторов, моюще-дезинфицирующих средств, текстильно-вспомогательных веществ. Способ заключается в алкилировании пиридина алкилзамещенными хлорметиловыми эфирами, которые получают взаимодействием трех исходных компонентов: высших спиртов или их фракций, карбонильного соединения, представляющего собой альдегид или кетон и хлорирующего агента, состоящего из хлористого натрия и серной кислоты. Разработанный способ технологически прост, экономичен и безопасен. 3 з.п. ф-лы.

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНЫХ АЛКОКСИМЕТИЛПИРИДИНИЙХЛОРИДОВ | 1998 |

|

RU2141949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНЫХ ЧЕТВЕРТИЧНЫХ АММОНИЕВЫХ СОЕДИНЕНИЙ | 0 |

|

SU175163A1 |

| И.П.Комков, В.А.Панкратов | |||

| Поверхностно-активные соли четвертичных аммониевых оснований с алкоксиметильными радикалами при азоте | |||

| ЖПХ, т.39, №8, с.1858-1860. | |||

Авторы

Даты

2007-08-20—Публикация

2006-02-06—Подача