Изобретение относится к стекольной и керамической промышленности, в частности к технологическому оборудованию для производства изделий радиотехнического назначения из стеклокристаллических материалов.

Известные установки упрочнения стекла и материалов на его основе ионным обменом в большинстве своем предполагают использование ванны с рабочим реагентом, в которой при определенной температуре происходит процесс ионного обмена между материалом и рабочим реагентом, результатом которого является повышение прочности и ударной вязкости материала.

Известна установка для упрочнения стекла путем ионного обмена (а.с. СССР №1320186, кл. С03С 21/00, 1987 г.), содержащая корпус с камерой предварительного нагрева и охлаждения и соединенную с ней заслонками рабочую камеру, ванну с упрочняющим реагентом, направляющие, каретку с кассетой и механизм их перемещения, нагреватели и калориферы с напорными вентиляторами, соединенные напорными и выпускными трубопроводами, распределительными и регулирующими заслонками с камерой предварительного нагрева и охлаждения. Установка снабжена дополнительными трубопроводами с регулирующими заслонками, соединяющими рабочую камеру с выпускными трубопроводами камеры предварительного нагрева и охлаждения.

Данная установка имеет следующие недостатки:

- невозможность использования ее для упрочнения изделий из стеклокристаллических материалов сложной формы и достаточно больших размеров;

- камеру упрочнения нельзя использовать без ванны с расплавом реагента;

- требуются сложные загрузочные устройства, работающие в агрессивной среде;

- для выравнивания состава реагента и его температуры по поверхности изделия необходимы дорогостоящие агрегаты из химически стойких и термостойких материалов;

- использование в данной установке одной и той же камеры предварительного нагрева и охлаждения приводит к дополнительному расходу тепловой энергии при периодическом нагреве и охлаждении камеры, то же относится и к системе напорных и выпускных трубопроводов, распределительным и регулирующим заслонками, другим обеспечительным системам;

- возрастает длительность технологического процесса, следовательно, снижается производительность установки.

Наиболее близкой к заявляемой установке по технической сущности является установка для упрочнения стекла путем ионного обмена (а.с. СССР №1346601, кл. С03С 21/00, 1987 г.), содержащая камеры нагрева и охлаждения, камеру упрочнения с ванной для упрочняющего реагента с дозирующей емкостью, обратным клапаном и нагревателями, узел сушки и мойки, емкости для изделий, механизм их перемещения, причем каждая емкость для изделий имеет сливной клапан, а камера упрочнения снабжена механизмом открывания и закрывания сливного клапана. Установка снабжена дополнительными камерами нагрева и охлаждения, причем основная камера нагрева соединена воздуховодами с дополнительной камерой охлаждения, а основная камера охлаждения - с дополнительной камерой нагрева. Каждая камера охлаждения снабжена узлом мойки и сушки со сливным трубопроводом и гидрозатвором.

К недостаткам установки относятся:

- невозможность использования ее для упрочнения изделий из стеклокристаллических материалов сложной формы и достаточно больших размеров;

- камеру упрочнения нельзя использовать без ванны с расплавом реагента;

- значителен объем ванны для погружения в нее изделия и вспомогательных устройств, количество рабочего реагента возрастает с увеличением размеров изделия пропорционально объему ванны, что увеличивает стоимость операции упрочнения, рабочего реагента и обслуживания установки;

- камеры нагрева и охлаждения как основные, так и дополнительные, а также коммуникации, связывающие их между собой, усложняют конструкцию установки, требуют дополнительных энергозатрат, а также затрат на изготовление и обслуживание;

- требуются значительные производственные площади для размещения установки;

- рабочий реагент используется многократно, что вызывает необходимость его регенерации или замены, которые являются сложными техническими процедурами и влекут за собой необходимость утилизации использованного реагента, что существенно удорожает операцию упрочнения на такой установке.

Анализ известных установок для упрочнения стекла путем ионного обмена показывает, что для получения существенного упрочнения изделий сложного профиля и значительных размеров требуются принципиально новые решения как в отношении оборудования, так и технологии.

В предлагаемом изобретении реализуется следующий технологический процесс: на поверхность изделия наносят небольшой слой натрия азотнокислого, проводят его сушку при 100°С и термическую обработку при температуре 525-600°С, а затем охлаждают. При термообработке происходит плавление натрия азотнокислого и осуществляется процесс ионного обмена. При такой технологии в установке упрочнения не требуется ванна с расплавом и достаточным может быть какое-либо другое устройство, обеспечивающее проведение данного режима упрочнения.

Задачей изобретения является техническое обеспечение упрочнения изделий сложной формы и достаточно больших размеров путем ионного обмена, повышение производительности, снижение энергозатрат.

Поставленная задача достигается тем, что предложена установка, состоящая из камер сушки и охлаждения, между которыми размещена камера упрочнения, отделенная от них шиберами, направляющих, кареток с кассетами для изделий, механизма их перемещения, нагревателей и воздуховодов с вентиляторами, причем камеры сушки и охлаждения расположены на одной линии с камерой упрочнения и равноудалены от ее центра, со стороны которой на шиберах установлены нагреватели с экранами, а на боковых стенках камеры упрочнения и камеры сушки расположены нагреватели и воздуховоды, соединенные посредством направляющих аппаратов с вентиляторами, установленными в центре верхней части камер.

Механизм перемещения кареток с кассетами выполнен в виде реверсивного привода с цепной передачей, в которой одно из звеньев, проходящее по оси камер, выполнено в виде штанги с двумя захватами, расположенными на расстоянии друг от друга, равном расстоянию между центрами камеры упрочнения и одной из камер, и при рабочем ходе входящими в зацепление с откидной рамкой, установленной на каждой каретке с возможностью поворота вокруг оси. Шиберы в нижней части имеют проемы для направляющих и штанги.

Камеры сушки и охлаждения снабжены рельсовыми путями и тележками, на которых установлены направляющие с каретками, причем тележки имеют возможность перемещения в направлении, перпендикулярном оси расположения камер.

Расположение камер сушки и охлаждения на одной линии с камерой упрочнения позволяет производить одновременно и последовательно сушку, термообработку и охлаждение изделий и, таким образом, технически обеспечить упрочнение изделий сложной формы и достаточно больших размеров. Установленные на боковых стенках камеры упрочнения и сушки нагреватели и воздуховоды, соединенные посредством направляющих аппаратов с вентиляторами, расположенными в центре верхней части камер, а также нагреватели с экранами, установленные на шиберах со стороны камеры упрочнения, позволяют создать в камерах условия изотермического нагрева изделия с нанесенным на его поверхность тонким слоем реагента и таким путем сначала провести его сушку в камере сушки, а затем провести термообработку в камере упрочнения.

Равноудаленность камер от центра камеры упрочнения позволяет использовать один привод для обслуживания трех камер. Реверсивный привод с цепной передачей, в которой одно из звеньев, проходящее по оси камер, выполнено в виде штанги с двумя захватами, позволяет перемещать одновременно две каретки, обеспечивая проведение технологического процесса одновременно в трех камерах.

Проемы в нижней части шиберов обеспечивают перемещение кареток с изделиями и штанги привода кратчайшим путем от одной камеры к другой, обеспечивая экономию тепловой энергии и технологического времени.

Рельсовые пути и тележки в камерах сушки и охлаждения позволяют перемещать каретки с изделиями под прямым углом к общей оси камер во время их загрузки и выгрузки, что экономит тепловую энергию камеры упрочнения в момент открытия шиберов и время проведения процесса, так как загрузку и выгрузку изделий можно производить во время проведения термообработки в камере упрочнения при закрытых шиберах.

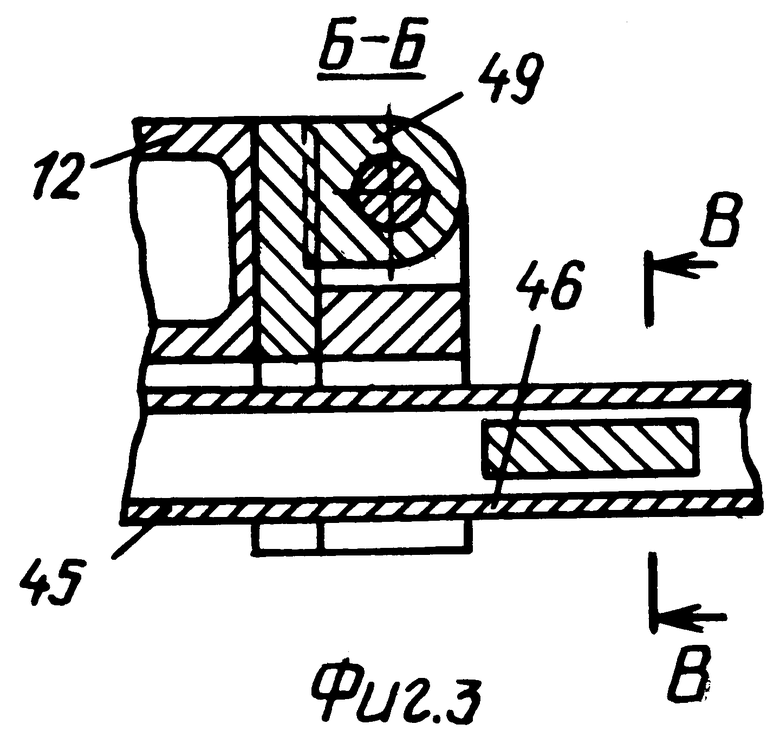

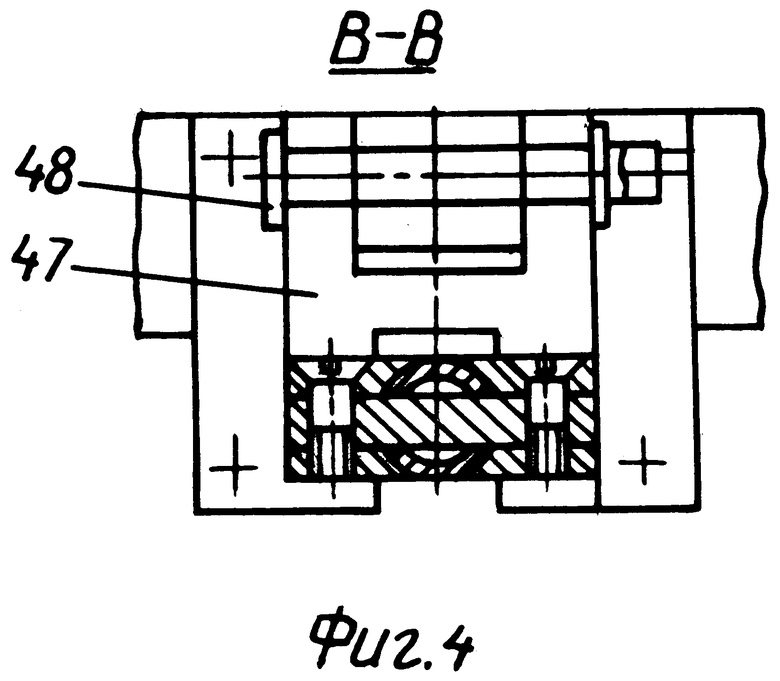

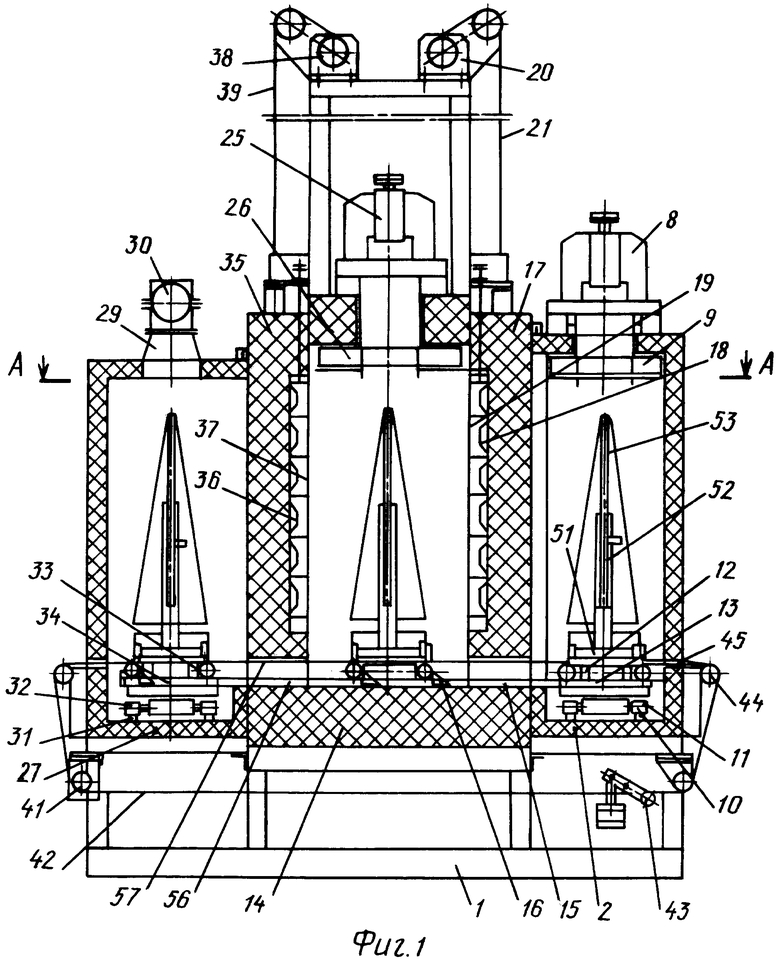

Устройство установки поясняется чертежами. На фиг.1 показан продольный разрез установки, на фиг.2 - разрез по сечению А-А, на фиг.3 - разрез Б-Б по кареткам и штанге, на фиг.4 - разрез В-В.

На корпусе 1 установлена камера сушки 2 с открывающейся дверцей 3. На дверце и противолежащей ей стенке камеры расположены нагреватели 4 и 5 соответственно и воздуховоды 6 и 7 соответственно, которые соединены с вентилятором 8 при помощи направляющего аппарата 9. На нижнем основании камеры уложены рельсы 10, по которым передвигается тележка 11 с установленной на ней кареткой 12 посредством направляющих 13 до позиции загрузки изделия.

В нижней части камера сушки 2 примыкает к поду камеры упрочнения 14, на котором уложена неподвижная часть направляющих 15 с поворотными упорами 16.

Между камерой сушки 2 и камерой упрочнения 14 расположен шибер 17 с нагревателем 18 и экраном 19, перемещаемый вверх и вниз от приводного механизма 20 посредством канатов 21 и противовесов 22.

На боковых стенках камеры упрочнения 14 расположены нагреватели 23 и воздуховоды 24, которые соединены с вентилятором 25 при помощи направляющего аппарата 26.

Со стороны противолежащей камере сушки к поду камеры упрочнения в нижней ее части примыкает камера охлаждения 27 с открывающейся дверцей 28, вытяжным патрубком 29 и регулирующей заслонкой 30 в центре верхней ее стенки. На нижнем основании камеры уложены рельсы 31, по которым передвигается тележка 32 с установленной на ней кареткой 33 посредством направляющих 34 до позиции выгрузки изделия.

Между камерой охлаждения 27 и камерой упрочнения 14 расположен шибер 35 с нагревателем 36 и экраном 37, перемещаемый вверх и вниз от приводного механизма 38 посредством канатов 39 и противовесов 40.

Механизм перемещения кареток включает в себя реверсивный привод 41, цепь 42, натяжное устройство цепи 43, три направляющие звездочки 44, причем на участке цепи, проходящей через камеры вместо одного из звеньев, установлена штанга 45 с двумя захватами 46, входящими в зацепление с откидными рамками 47, закрепленными на каретках при помощи оси 48 и проушины 49.

Между позицией загрузки изделия в кассету и позицией выгрузки изделия из кассеты установлены направляющие 50 на уровне направляющих, расположенных в камере упрочнения.

Кассета 51 имеет два основных узла: емкость 52 для сбора стекающих с поверхности изделия излишков реагента с полой стойкой в центре, в которой перемещается подвижная штанга 53 с фиксатором для установки на ней изделия соответствующего размера.

Для удаления загрязненного воздуха (частично) из камеры упрочнения и камеры сушки предусмотрены патрубки 54 и 55 соответственно. В нижней части шиберов для прохождения направляющих и штанги имеются проемы 56 и 57 соответственно.

Установка работает следующим образом.

Подготовленное к упрочнению изделие устанавливают на исходную позицию загрузки изделия и помещают в кассету 51, размещенную на каретке 12 и тележке 11, перемещают по рельсам 10 в камеру сушки 2, предварительно открыв ее дверцу 3 и подняв в верхнее положение откидную рамку 47 на каретке 12. Рамку 47 опускают в нижнее положение, закрывают дверцу 3, включают нагрев камеры 2 и выполняют режим сушки изделия.

Шибер 17 поднимают в верхнее положение и включают привод 41 механизма перемещения кареток. При этом штанга 45, двигаясь в сторону камеры упрочнения 14, своим захватом 46 упирается в рамку 47 и толкает каретку 12 с кассетой и изделием до совмещения ее центра с центром камеры упрочнения 14.

Привод 41 переключают на обратный ход. Штанга 45 отводится назад в исходное положение, при этом ее второй захват отводит рамку 47 в верхнее положение и свободно проходит под ней. Рамка 47 опускается в нижнее исходное положение.

Шибер 17 опускают в нижнее положение, включают нагрев камеры упрочнения и проводят режим термообработки изделия. Одновременно проводят загрузку в камеру 2 следующего изделия и проводят его сушку.

По окончании режима термообработки изделия в камере упрочнения 14 и режима сушки в камере сушки 2 поднимают одновременно оба шибера 17 и 35, включают привод 41, и штанга перемещает каретки с изделиями: первую - из камеры упрочнения 14 в камеру охлаждения 27, вторую - из камеры сушки 2 в камеру упрочнения 14. Привод 41 включают на обратный ход, шиберы 17 и 35 опускают в нижнее положение, включают нагрев камеры упрочнения 14 и камеры сушки 2. В камере охлаждения 27 после закрытия шиберов включают вентиляцию, для чего открывают регулирующую заслонку 30 на требуемый режим. При проведении режима сушки в камере 2 и термообработки в камере 14 ведется отсос отработанного воздуха через патрубки 55 и 56 соответственно. Воздух в камеру охлаждения 27 поступает через регулируемые отверстия (на чертеже не показаны), расположенные на уровне торцевой части изделия.

После охлаждения изделия по заданному режиму дверцу 28 камеры 27 открывают и каретку 12 с кассетой и упрочненным изделием на тележке 32 по рельсам 31 перемещают на позицию выгрузки изделия. Изделия снимают со штанги 53 и отправляют на дальнейшие операции. Каретку 12 с кассетой 51 или без нее перегоняют по направляющим 50 на позицию загрузки изделия.

Установка работает непрерывно: в каждой камере находится по одному изделию, а при выгрузке из камеры охлаждения 27 одного изделия в нее перемещается изделие из камеры упрочнения 14, в которую в свою очередь перемещается изделие из камеры сушки 2, а на сушку поступает следующее изделие, подготовленное к упрочнению, далее все повторяется. Одновременно в установке можно проводить процесс упрочнения трех, двух или одного изделия.

Использование изобретения в производстве позволит получить следующий технический эффект: производить упрочнение изделий сложной формы и достаточно больших размеров, повысить производительность, снизить энергозатраты, расход рабочего реагента, трудозатраты на изготовление и обслуживание установки, сократить ее габариты и занимаемую производственную площадь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упрочнения стекла путем ионного обмена | 1985 |

|

SU1346601A1 |

| Установка для упрочнения стекла | 1985 |

|

SU1320186A1 |

| Установка для упрочнения стекла | 1985 |

|

SU1325027A1 |

| УСТАНОВКА ДЛЯ СУШКИ БАРАБАННОГО ТИПА | 2008 |

|

RU2369814C1 |

| Установка для упрочнения стеклоизделий | 1978 |

|

SU783257A1 |

| Устройство для упрочнения стеклоизделий | 1977 |

|

SU639826A1 |

| Поточная линия для обработки изделий | 1982 |

|

SU1081101A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПАЙКИ | 1992 |

|

RU2029664C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1992 |

|

RU2034362C1 |

Изобретение относится к стекольной и керамической промышленности и производству радиотехнических изделий из стеклокристаллических материалов. Установка содержит: камеры сушки и охлаждения, между которыми размещена камера упрочнения, отделенная от них шиберами, направляющие, каретки с кассетами для изделий, механизм их перемещения, нагреватели и воздуховоды с вентиляторами. Камеры сушки и охлаждения расположены на одной линии с камерой упрочнения и равноудалены от ее центра. Со стороны камеры упрочнения на шиберах установлены нагреватели с экранами, а на боковых стенках камеры упрочнения и камеры сушки расположены нагреватели и воздуховоды, соединенные посредством направляющих аппаратов с вентиляторами, установленными в центре верхней части камер. Механизм перемещения кареток с кассетами выполнен в виде реверсивного привода с цепной передачей, в которой одно из звеньев, проходящее по оси камеры, выполнено в виде штанги с двумя захватами, входящими в зацепление с откидной рамкой, установленной на каждой каретке с возможностью поворота вокруг оси. Технический результат: возможность упрочнения изделий сложной формы и достаточно больших размеров, повышение производительности, снижение энергозатрат, упрощение изготовления и обслуживания установки, уменьшение ее габаритов. 3 з.п. ф-лы, 4 ил.

| Установка для упрочнения стекла путем ионного обмена | 1985 |

|

SU1346601A1 |

| Установка для упрочнения стекла | 1985 |

|

SU1320186A1 |

| Установка для упрочнения листового стекла | 1974 |

|

SU549437A1 |

| GB 1356630 A, 30.01.1974 | |||

| US 3650719 A, 21.03.1972. | |||

Авторы

Даты

2007-08-27—Публикация

2006-02-09—Подача