Изобретение относится к сортовым прокатным профилям и технологии их изготовления и может быть использовано при изготовлении стальных облегченных корытных профилей.

Облегченные профили самой разнообразной конфигурации обычно изготавливаются профилированием, т.е. последовательной подгибкой элементов полосовой заготовки в валках специализированного прокатного стана. Виды таких профилей и технология их получения достаточно подробно описаны, например, в книге под редакцией И.С.Тришевского «Производство гнутых профилей (оборудование и технология)», М., «Металлургия», 1982, с.9-15 и 243-250. Сортовые гнутые профили нередко выполняют перфорированными, т.е. со сквозными отверстиями на отдельных их элементах (см. там же, с.276-278).

Известен гнутый профиль корытного типа, содержащий средние и краевые вертикальные и горизонтальные элементы, сопряженные участками изгиба, у которого средний горизонтальный элемент выполнен выпуклым наружу (см. а.с. ССР №1726086, кл. В21D 5/06, опубл. в БИ №14, 1992 г.).

Недостаток профиля - относительно большая его металлоемкость.

Наиболее близким к заявляемому объекту является корытный профиль, приведенный в ГОСТ 8283. Он содержит основание, горизонтальные и боковые (вертикальные) полки заданных размеров и характеризуется тем, что горизонтальные и боковые полки равны между собой, т.е. профиль выполнен равнополочным.

Недостатком известного корытного профиля также является относительно большая его металлоемкость.

Известен способ производства гнутого профиля корытного типа путем последовательной по переходам подгибки его средних и краевых вертикальных элементов, при котором подгибку начинают со средних вертикальных элементов, подгибку краевых вертикальных элементов производят после достижения средними вертикальными элементами угла подгибки 80°, а подгибку элементов по переходам производят последовательно уменьшающимися радиусами (см. А.с. СССР №1726086, кл. В21D 5/06, опубл. в БИ №14, 1992 г.).

Недостаток способа - отсутствие операции пробивки отверстий на отдельных элементах профиля, что повышает его металлоемкость.

Наиболее близким аналогом к заявляемому способу является способ изготовления стального корытного профиля, включающий формообразование профиля последовательной подгибкой элементов полосовой заготовки в валках профилегибочного стана с получением основания, горизонтальных и боковых кромок (Патент РФ №2006315 С1, B21D 5/06, 30.01.1994).

Технической задачей настоящего изобретения является снижение металлоемкости изделий и сооружений, содержащих корытные профили, без уменьшения прочностных их характеристик.

Для решения этой задачи предлагаемый стальной корытный профиль, содержащий горизонтальные полки, основание и боковые полки заданных размеров, в отличие от ближайшего аналога изготовлен из стали с величиной относительного удлинения δ5≥20% и имеет толщину 2...8 мм, а на его боковых полках выполнены вертикальные щелевые отверстия, расстояние между которыми составляет (2,9...3,1)·в, где в - ширина щелей, равная 1,8...2,2 от толщины профиля; боковые полки профиля могут быть перпендикулярны к горизонтали или наклонены к ней под углом 75...85°, а длина щелевых отверстий - составлять 0,80...0,85 от высоты профиля; в способе изготовления стального корытного профиля, включающем формообразование профиля последовательной подгибкой элементов полосовой заготовки в валках профилегибочного стана с получением основания, горизонтальных и боковых кромок, в отличие от ближайшего аналога, предварительно на краевых участках полосовой заготовки, соответствующих боковым стенкам профиля, выполняют щелевые отверстия с наклоном к продольной оси полосовой заготовки под углом 55...57°, а после формообразования профиля осуществляют вытяжку с удлинением его боковых полок для обеспечения поворота щелевых отверстий до их вертикального положения на боковых полках профиля в штампе с зажимом горизонтальных полок путем воздействия пуансона на основание профиля; удлинение боковых полок профиля при их вытяжке может быть равно μ=1,20...1,22.

Сущность заявляемого технического решения заключается в разработке конструкции профиля и технологии его изготовления, который выполнен облегченным (на 17...22%) по сравнению с известными корытными профилями тех же размеров, но без уменьшения его прочностных характеристик. Действительно, при вытягивании в штампе боковых полок профиля с поворотом щелевых отверстий происходит упрочнение этих полок, которое полностью компенсирует некоторое их ослабление от наличия сквозных щелевых отверстий. В результате этого появляется возможность снижения металлоемкости (веса) различных изделий и сооружений из предлагаемых корытных профилей без снижения прочностных характеристик этих изделий и сооружений.

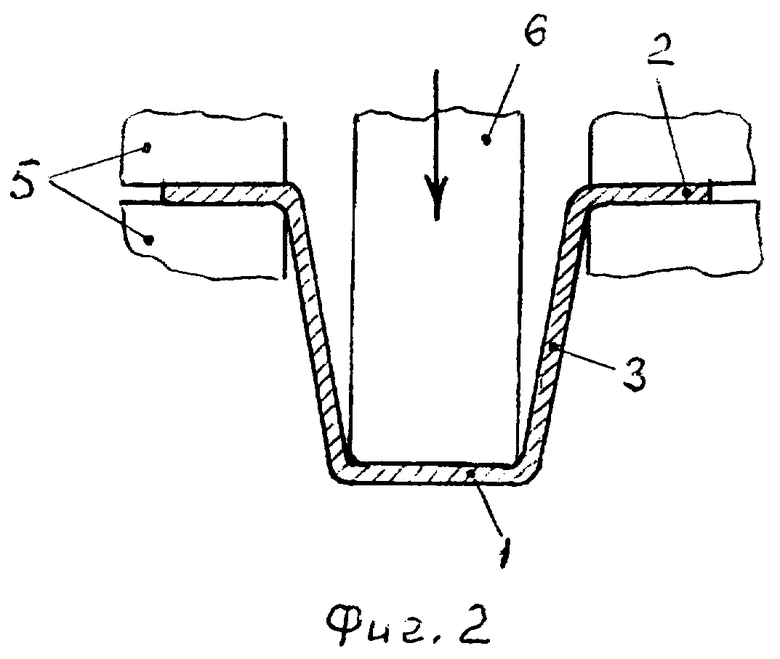

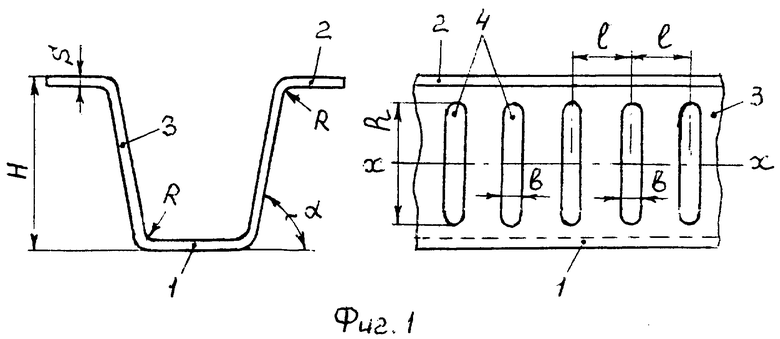

Заявляемый корытный профиль показан на фиг.1, а на фиг.2 - схема вытяжки его боковых полок в штампе (показан вариант профиля с наклонными боковыми полками).

Профиль (см. фиг.1) содержит горизонтальные основания 1 и полки 2, а также боковые полки 3, наклоненные (в нашем примере) под углом α=75...85° к горизонтали. На боковых полках выполнены щелевые отверстия 4, ширина которых «в» равна 1,8...2,2 от толщины профиля S, а расстояние между осями щелей l=(2,9...3,1)·в. Высота профиля H, а высота щелей h=(0,80...0,85)Н.

Щелевые отверстия расположены симметрично средней линии хх профиля и они расположены на некотором расстоянии от полок 2, что обусловлено наличием закруглений (мест изгиба) радиуса R между этими полками и боковыми полками 3, а также между полками 3 и основанием 1 профиля.

Вытяжка боковых полок профиля до достижения ими угла α к горизонтали и вертикального положения щелевых отверстий (см. фиг.1) осуществляется в штампе (см. фиг.2). При этом полки 2 зажимаются элементами 5 штампа, а его пуансон 6 воздействует на основание 1 профиля, и при движении пуансона вниз (показано стрелкой) происходит вытяжка полок 3 с удлинением μ=1,20...1,22; высота профиля становится равной Н, а длина щелевых отверстий h=(0,80...0,85)Н.

Если, например, профиль изготовлен из ст.20, имеющей временное сопротивление σв=50 Н/мм2, то после вытяжки (удлинения) боковых полок на ε=20% (т.е. при μ 1,2) величина σв на участке этих полок составит: σв=σв+1,6·ε0,76=50+1,6·200,76≈66 Н/мм2 (см. справочник А.В.Третьякова и др. «Механические свойства сталей и сплавов при пластическом деформировании», М., «Машиностроение», 1971, с.22), т.е. упрочнение полок - 32%.

Опытную проверку заявляемого технического решения осуществляли в ОАО «Магнитогорский металлургический комбинат».

С этой целью на профилегибочном стане 2-8×100-600 были изготовлены равнополочные корытные профили толщиной S=2...8. мм из стали 3 кп с σв=40...45 Н/мм2 и δ5=18...24% различных вариантов исполнения, отличавшихся величинами углов α (от 70° до 90°), шириной щелевых отверстий (в пределах 1,5S...2,5S), расстоянием между ними l (от 2,5 в до 3,5 в), углами наклона щелей на исходной плоской заготовке (50...65°). Полученные корытные профили вытягивали в штампе с μ=1,15...1,30 и с получением щелевых отверстий h=(0,7...0,9)Н.

Наилучшие результаты (получение профилей с максимальным упрочнением и снижением их веса до 22% при отсутствии трещинообразования и нарушения плоскостности боковых полок) достигнуты с использованием заявляемого объекта. Отклонения от рекомендуемых его параметров ухудшали достигнутые показатели.

Так, уменьшение площади отверстий (при l<2,9 в, в<1,8 S и h<0,8 Н) снижало вес профилей не более, чем на 16%, что признано недостаточным. Увеличение же площади отверстий (при l>3,1 в, в>2,2 S и h>0,85 Н) ослабляло профиль сверх допустимой величины с отмеченными случаями трещинообразования на концевых участках щелей (до 12% профилей).

Также отмечены случаи появления трещин на профилях из стали с δ5<20%.

При углах наклона щелей (на исходной заготовке) менее 55° их «выпрямление» (до угла 90°) при вытяжке в штампе достигалось только при μ>1,22, что вызывало излишний наклеп (упрочнение) боковых полок с последующим трещинообразованием на них при испытаниях профилей на изгиб и кручение. При упомянутых углах более 57° после поворота щелей до угла 90° (в штампе) начиналось их растяжение (удлинение) при μ<1,2, что вызывало появление микротрещин на внутренних гранях отверстий. При вытяжке μ>1,22 наблюдался выше отмеченный наклеп металла.

Профили рекомендуемых параметров сравнивались при испытаниях на продольный изгиб и кручение с корытными профилями тех же размеров и изготовленных из стали с одинаковыми σв и δ5. По прочностным характеристикам предлагаемые профили не уступали известным, взятым в качестве ближайшего аналога (см. выше), но были легче их на 17...22%.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования, проведенные в Центральной лаборатории комбината, показали, что использование настоящего изобретения позволит снизить металлоемкость изделий и сооружений с применением заявляемых стальных корытных профилей в среднем на 3% при сохранении ими всех прочностных характеристик.

Пример конкретного выполнения

Стальной корытный профиль с боковыми полками, перпендикулярными горизонтали, выполнен из ст. 20 с σв=50 Н/мм2 и δ5=23%, имеет толщину S=5 мм, высоту Н=120 мм, основание шириной 60 мм и горизонтальные полки шириной 35 мм. Размеры щелевых отверстий (см. фиг.1): в=2S=2·5=10 мм; l=3в=3·10=30 мм; h=0,83·H=0,83·120=100 мм.

Профилирование - из заготовки со щелевыми отверстиями, наклоненными к продольной ее оси под углом 56°. Гнутый корытный профиль имеет высоту Н'=99 мм, а после деформации в штампе с μ=1,21 - Н=1,21·Н'=1,21·99=120 мм.

Данный профиль легче известного (тех же размеров) на 20%, но с такими же прочностными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354476C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1994 |

|

RU2063282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365446C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ СТАЛИ К ПРОФИЛИРОВАНИЮ | 2006 |

|

RU2307334C1 |

| Способ изготовления гнутых неравнополочных швеллеров со ступенчатой стенкой | 1986 |

|

SU1389903A1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО СПЕЦИАЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2375137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1992 |

|

RU2006315C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения стальных корытных профилей. Профиль содержит основание, горизонтальные и боковые полки заданных размеров. На боковых полках профиля заданной толщины выполнены вертикальные щелевые отверстия определенной ширины, расположенные на определенном расстоянии друг от друга. Способ включает предварительную перфорацию краевых участков полосовой заготовки с образованием щелевых отверстий заданных размеров с последующей подгибкой элементов заготовки в валках профилегибочного стана до образования конечного сечения. Щели выполняют с определенным наклоном к продольной оси заготовок. После формообразования профиля полученные его боковые полки вытягивают в штампе с зажатием горизонтальных полок путем воздействия пуансоном на основание профиля до получения вертикального положения щелей на боковых его полках. Снижается металлоемкость изделий и сооружений, содержащих корытные профили, без уменьшения их прочностных характеристик. 2 н. и 4 з.п. ф-лы, 2 ил.

| Электромагнитный телефон | 1925 |

|

SU8283A1 |

| Сортамент" | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1992 |

|

RU2006315C1 |

| Гнутый профиль и способ его производства | 1990 |

|

SU1726086A1 |

| RU 2056189 C1, 20.03.1986 | |||

| US 4176539 A, 04.12.1979. | |||

Авторы

Даты

2008-11-10—Публикация

2006-12-26—Подача