Изобретение относится к обработке металлов давлением, штамповому инструменту, пуансонам и может быть использовано при изготовлении гвоздей.

Известен способ штамповки проволочных гвоздей, включающий подачу проволоки через раскрытые полуматрицы, зажим проволоки полуматрицами, высадку головки пуансоном, отход пуансона, раскрытие полуматриц, подачу проволоки на длину гвоздя, отрез-заострение гвоздя (Холодная объемная штамповка. Справочник. Под ред. Г.А.Навроцкого. М.: "Машиностроение", 1973. С.281-285. Рис.9).

Недостатком известного способа является наличие зазора между полуматрицами в процессе штамповки, что приводит к формированию головки овальной формы, то есть с достаточно большим отклонением головки от округлости и разбросом размеров диаметра головки. Это в свою очередь накладывает ограничения на сортамент продукции, выпускаемой на данном оборудовании по известному способу.

Наиболее близким по технической сущности к заявленному объекту является способ штамповки головок гвоздей за один или два удара, включающий окончательную высадку головки с формированием торцевой поверхности гладкой или имеющей оттиск насечки в виде квадратной сетки. Для этого применяют пуансоны с гладкой торцевой рабочей поверхностью либо имеющей соответствующую насечку (С.И.Дашевский. Производство гвоздей. - М.: Металлургиздат, 1960, с.105-106, рис.82-84).

Однако гладкая или имеющая насечку в виде квадратной сетки форма торцевой рабочей поверхности не устраняет неравномерное формирование головок гвоздей. Как правило, гвозди штампуют в разъемных матрицах, плашках. Чем больше диаметр головки, тем больше усилие высадки, больше металла вытесняется в наплыв, сильнее выражено отклонение от округлости головки гвоздя. Повышенная величина отклонения от округлости приводит к нарушению требований стандартов, например ГОСТ 283-75.

Таким образом, недостатком известных способа и инструмента является получение высаживаемой головки гвоздя овальной формы (отклонение от округлости) с минимальным ее размером по разъему полуматриц.

Задачей, на решение которой направлено изобретение, является разработка способа и инструмента для формирования головок гвоздей, обеспечивающих требуемую точность и стабильность их формирования.

Техническим результатом изобретения является обеспечение условий регулирования радиального течения деформируемого материала при формировании головок гвоздей.

Данный технический результат достигается за счет того, что формирование головок гвоздей осуществляют путем предварительного деформирования зажатой в полуматрицах проволоки и затем окончательного оформления головки. Причем деформирование зажатой в полуматрицах проволоки осуществляют с получением головки с гладкой торцевой поверхностью, а окончательное оформление головки производят чистовым пуансоном с формированием на гладкой торцевой поверхности головки насечки ромбовидной формы или на гладкой торцевой поверхности головки и/или на ее опорной поверхности продольных канавок, при этом формирование упомянутых ромбовидной насечки или продольных канавок производят с расположением большей диагонали ромбов насечки или продольных канавок в направлении меньшего размера поперечного сечения головки с гладкой торцевой поверхностью, образованного вследствие выдавливания части металла деформируемой проволоки в разъем между полуматрицами.

При этом для окончательного оформления головок гвоздей используют инструмент, включающий чистовой пуансон и полуматрицы, у которого рабочая поверхность пуансона выполнена с выпуклой насечкой ромбовидной формы или рабочая поверхность пуансона и/или рабочая поверхность полуматриц выполнена обеспечивающей формирование соответственно на торцевой и/или опорной поверхности головки гвоздя продольных канавок. Причем выпуклая насечка на рабочей поверхности выполнена ромбовидной формы, а отношение длин большей и меньшей диагоналей ромбов составляет 1,5...4,5.

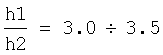

Сущность изобретения поясняется чертежами, где:

- на фиг.1 показана схема формирования торцевой поверхности головки гвоздя: а - с продольными канавками; б - с ромбовидной насечкой; в - ромбовидная насечка;

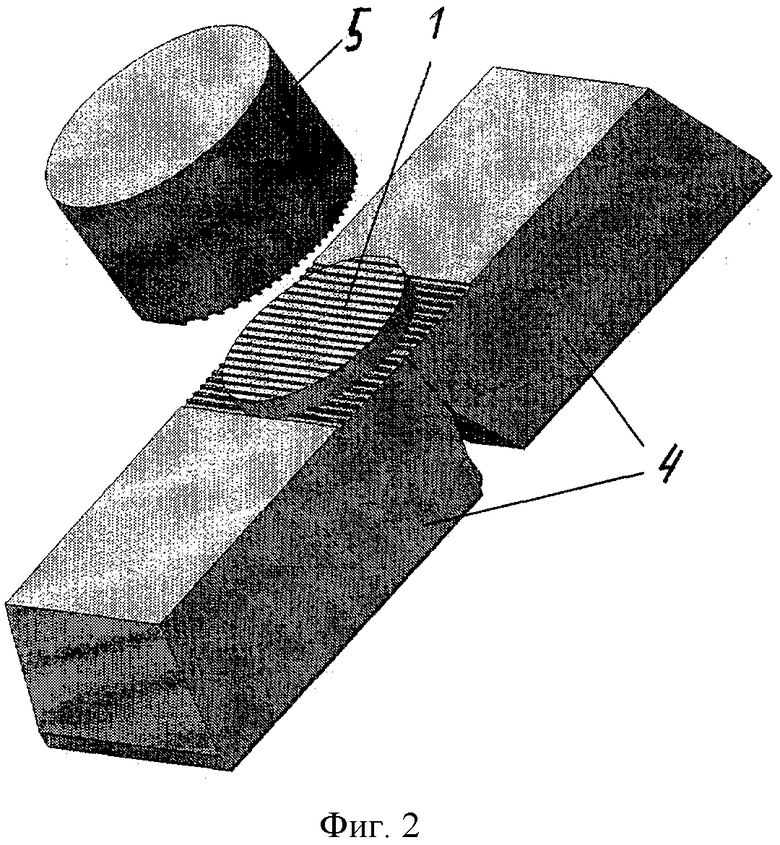

на фиг.2 показан инструмент.

Способ изготовления гвоздей осуществляется следующим образом. Часть проволоки 2, зажатой полуматрицами 4 (плашками), деформируют пуансоном (пуансонами) за один или два удара, формируя головку 1.

Причем как при одноударной, так и при двухударной высадке окончательное оформление головки производят чистовым пуансоном 5, имеющим на торцевой рабочей поверхности либо выпуклые насечки ромбовидной формы, либо продольные канавки. Вид торцевой поверхности пуансона определяет требуемая форма торцевой поверхности головки (фиг.1). Как правило, ромбовидная насечка наносится на гвозди с конической (потайной головкой) (фиг.1, в), на гвоздях с плоской головкой (фиг.1, а) насечка отсутствует, хотя бывают и другие варианты.

При перемещении пуансона в направлении полуматриц 4 свободно деформируемая часть металла, зажатого в полуматрицах, со стороны пуансона, подсаживаясь, формирует головку 1. Некоторое количество металла выдавливается в разъем между полуматрицами, образуя наплывы 3. Объем металла, деформируемый вдоль разъема полуматриц, уменьшается за счет металла, выдавленного в наплывы. Металл, деформируемый радиально в других направлениях, сохраняет больший объем, что приводит к оформлению головки с минимальным размером в направлении разъема полуматриц. Таким образом, разница деформируемого материала определяет окончательную форму головки, то есть размер овальности или отклонение от круглости. Чем больше зазор, тем больше металла в зазор выдавливается, соответственно увеличиваются наплывы 3 и параметр отклонения от округлости головки.

За счет формирования пуансоном и (или) плашками продольных канавок на торцевой и (или) опорной поверхностях головки гвоздей ограничивают течение деформируемого материала. Причем наибольшее ограничение металл получает в направлении, перпендикулярном направлению формирования продольных канавок. Ограничение течения деформируемого материала в одном направлении способствует более интенсивному течению материала в другом направлении. В данном случае это будет направление, совпадающее с направлением формирования продольных канавок.

Таким образом, направленным течением деформируемого материала компенсируем недостаток металла, выдавленного в наплывы 3, необходимого для равномерного образования периметра головки в направлении разъема плашек. За счет этого головка оформляется более правильной округлой формы. Даже при потере продольной устойчивости проволоки в процессе высадки и при небольшом смещении оси формируемой головки относительно оси деформируемой проволоки (стержня гвоздя) регулировкой положения продольных рисок пуансона относительно разъема полуматриц путем поворота пуансона относительно собственной оси можно корректировать форму высаживаемой головки за счет изменения направления интенсивности течения деформируемого материала.

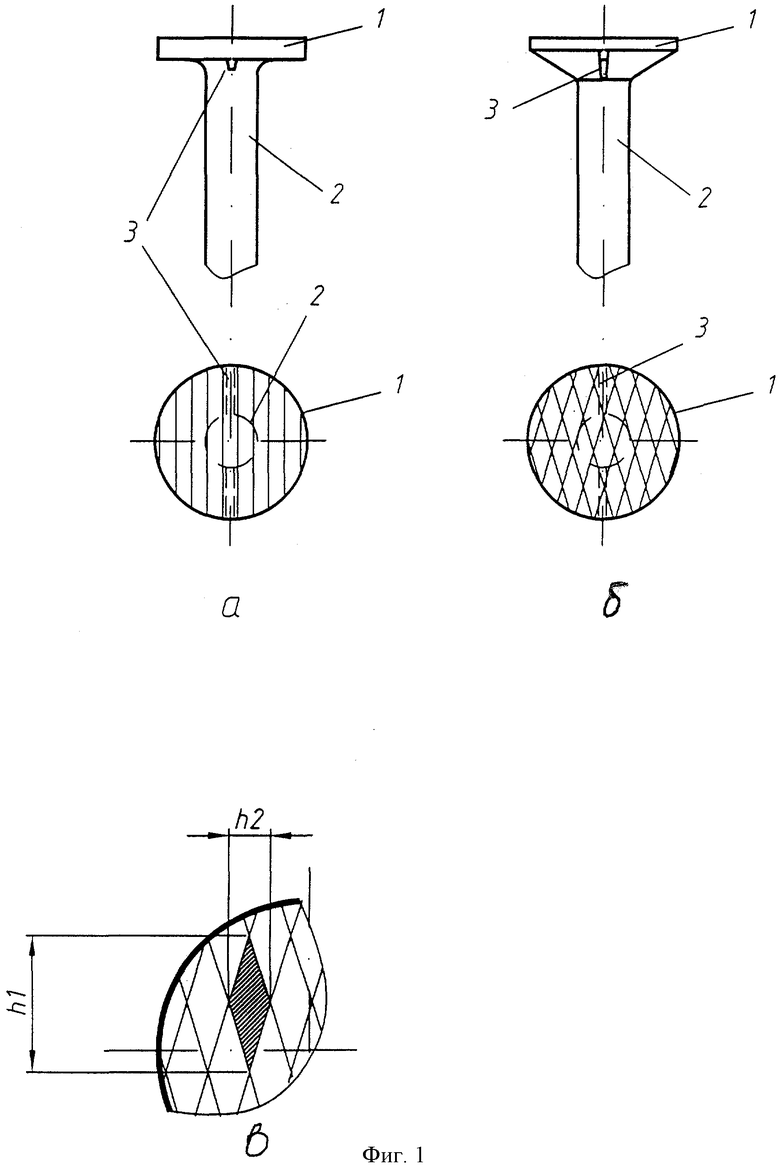

При нанесении ромбовидной насечки на торцевую поверхность головки пуансоном направление большей диагонали насечки выбирают по направлению формирования меньшего размера диаметра головки, так как ромбовидная насечка способствует более интенсивному течению деформируемого материала в направлении большей диагонали. Параметры ромбовидной насечки выбраны из соотношения диагоналей  , где h1, h2 - длины соответственно большей и меньшей диагоналей. Использование параметров соотношения

, где h1, h2 - длины соответственно большей и меньшей диагоналей. Использование параметров соотношения  за пределами заявленных приводит к существенному снижению эффекта выравнивания круглости головки. При соотношении

за пределами заявленных приводит к существенному снижению эффекта выравнивания круглости головки. При соотношении  разница интенсивности течения металла в направлении большей диагонали насечки не компенсирует утечку металла в наплывы. При соотношении

разница интенсивности течения металла в направлении большей диагонали насечки не компенсирует утечку металла в наплывы. При соотношении  количество насечек на торцевой поверхности головки снижается меньше критического значения, что также приводит к уменьшению эффекта выравнивания головки в месте формирования наплывов от разъемных полуматриц.

количество насечек на торцевой поверхности головки снижается меньше критического значения, что также приводит к уменьшению эффекта выравнивания головки в месте формирования наплывов от разъемных полуматриц.

Способ изготовления гвоздей и инструмент для его осуществления реализованы при изготовлении гвоздей диаметром 2,5-4,88 мм:

- строительных по ГОСТ 4028-63, DIN 1151, Sinker Nails по стандарту FF-N-105B и других имеющих потайную головку торцевой насечкой;

- Common Nails, Box Nails no стандарту FF-N-105B и других имеющих гладкую плоскую головку.

Изготовление гвоздей производят на гвоздильных автоматах моделей АВ 4116А, ТНА и MTG-S и других. Соотношение диагоналей ромбовидной насечки на головках гвоздей составляло  .

.

Применение способа и инструмента способствует повышению качества и стабильности процесса штамповки гвоздей, расширению сортамента их производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП С РАЗЪЕМНОЙ МАТРИЦЕЙ ДЛЯ ШТАМПОВКИ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКАМИ | 1995 |

|

RU2082533C1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| АВТОМАТ РОТОРНЫЙ ДВУХУДАРНЫЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СПЕЦИАЛЬНЫХ ГВОЗДЕЙ | 1994 |

|

RU2078639C1 |

| Автомат для изготовления гвоздей | 1978 |

|

SU716689A1 |

| СПОСОБ ШТАМПОВКИ ГОЛОВОК БОЛТОВ | 2001 |

|

RU2191089C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ-КОСТЫЛЕЙ | 1998 |

|

RU2127166C1 |

| Гвоздильный автомат | 1980 |

|

SU971552A1 |

| Механизм зажима проволоки гвоздильного автомата | 1989 |

|

SU1717269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2004 |

|

RU2265494C1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении гвоздей. Проволоку зажимают в полуматрицах и деформируют с получением головки с гладкой торцевой поверхностью. Затем производят окончательное оформление головки чистовым пуансоном. При этом на гладкой торцевой поверхности головки формируют насечки ромбовидной формы или на гладкой торцевой поверхности головки и/или на ее опорной поверхности формируют продольные канавки. Указанные насечки и канавки формируют с расположением большей диагонали ромбов насечки или продольных канавок в направлении меньшего размера поперечного сечения головки с гладкой торцевой поверхностью, образованного вследствие выдавливания части металла проволоки в разъем между полуматрицами. В результате обеспечивается повышение точности полученных изделий. 2 н. и 2 з.п. ф-лы, 2 ил.

| US 5533379 А, 09.07.1996 | |||

| В П Т БФОНД знспЕРТоа | 0 |

|

SU399279A1 |

| МЕХАНИЗМ ВЫСАДКИ ГОЛОВКИ ГВОЗДЯ КРИВОШИПНОГО гвоздильного ПРЕСС-АВТОМАТА | 0 |

|

SU363542A1 |

| Гвоздильный автомат | 1981 |

|

SU988432A1 |

| DE 3922532 С1, 04.10.1990. | |||

Авторы

Даты

2007-10-10—Публикация

2005-06-02—Подача