Настоящее изобретение относится к устройству для управления пространственным положением, используемому для обработки таких объектов как кремниевая пластина или подложка магнитного диска, при которой требуются высокая точность выдерживания формы/размера и высокая планарность обработанной поверхности, и к устройству для прецизионной механической обработки, содержащему устройство для управления пространственным положением. Более конкретно настоящее изобретение относится к устройству для управления пространственным положением и к устройству для прецизионной механической обработки, выполненному с возможностью управления пространственным положением объекта, установленного на устройстве для управления пространственным положением с высокой точностью в соответствии с этапами шлифования.

В последнее время существует возрастающая потребность в уменьшении энергозатрат в мощных устройствах следующего поколения с уменьшением размеров устройств. Пример такой потребности включает в себя потребность в увеличении количества слоев в полупроводниковой многослойной структуре для целей электроники и в увеличении плотности компоновки полупроводниковых приборов. Примеры способов, рассматриваемых в качестве мер для удовлетворения такой потребности, включают в себя способ для уменьшения толщины полупроводниковых пластин, примером которых является кремниевая пластина, до исключительно малого значения, способ обработки, который предотвращает образование дислокаций и напряжений кристаллической решетки на обрабатываемой поверхности и в части под обрабатываемой поверхностью, и способ обработки, который уменьшает шероховатость поверхности (Ra) до значения в пределах от субнанометрового (нм) уровня до нанометрового (нм) уровня и уменьшает планарность обработанной поверхности до значения в пределах от субмикрометрового (мкм) уровня до микрометрового (мкм) уровня или до более низких пределов.

В транспортной промышленности интегральный биполярный транзистор (IGBT) представляет собой мощное устройство для автотранспортных средств и составляет главную систему в системах обратного преобразователя. Дополнительное улучшение в рыночных параметрах автотранспортных средств, достигаемое посредством улучшения рабочих характеристик обратного преобразователя, ожидается при использовании IGBT и уменьшении размера обратного преобразователя. Уменьшение толщины Si пластины, составляющей IGBT, до исключительно малого значения, примерно от 50 до 150 мкм, предпочтительно от 80 до 140 мкм, более предпочтительно от 90 до 120 мкм, для понижения потерь на переключение, потерь на постоянном токе и тепловых потерь, является неизбежным для усовершенствования обратного преобразователя. Кроме того, улучшение выхода на этапе формирования электродов на полупроводнике и увеличение количества слоев в полупроводниковой многослойной структуре может достигаться посредством получения совершенной поверхности без дислокаций и напряжений кристаллической решетки на обработанной поверхности круговой Si пластины, имеющей диаметр от 200 до 400 мм, или во внутренней части, вблизи от обработанной поверхности, и посредством уменьшения шероховатости поверхности (Ra) до значения, находящегося в пределах от субнанометрового уровня до нанометрового уровня, и планарности до значения в пределах от субмикрометрового уровня до микрометрового уровня.

В обычных случаях при данных обстоятельствах для описанного выше способа обработки полупроводника требуется многостадийный способ, включающий в себя грубую шлифовку с использованием алмазного шлифовального круга, шлифовку, травление и влажную механохимическую полировку (влажную CMP) с использованием свободного абразива. Исключительно сложно получить совершенную поверхность посредством обычного способа обработки с использованием таких этапов способа, поскольку на обработанной поверхности образуются оксидный слой, дислокации и напряжения кристаллической решетки. Также планарность пластины, обработанной с помощью обычного способа, является низкой, и может происходить разрушение пластины при ее обработке или после формирования электродов, что приводит к уменьшению выхода. Кроме того, при обычном способе обработки сложность уменьшения толщины пластины до исключительно малого значения увеличивается с увеличением диаметра пластины до 200 мм, до 300 мм и до 400 мм. В настоящее время осуществляется исследование для уменьшения толщины пластины, имеющей диаметр 200 мм, до уровня 100 мкм.

Существует необходимость в создании устройства (устройства для управления пространственным положением), способного точно перемещать вращательное устройство, поддерживающее подлежащий шлифовке на исключительно малое расстояние объект такой, как кремниевая полупроводниковая пластина, когда описанная выше супер-прецизионная обработка осуществляется на Si полупроводниковой пластине. Эта потребность основывается на том факте, что точность, с которой шлифуется поверхность объекта, который должен шлифоваться с помощью шлифовального круга, не может быть улучшена без соответствующей корректировки расхождения между осями шлифовального круга и подлежащего шлифовке объекта, которая осуществляется при шлифовании, в дополнение к инициализации совмещения шлифовального круга и подлежащего шлифовке объекта.

Способ использования серводвигателя, способ использования пьезоэлектрического исполнительного механизма с использованием пьезоэлектрического элемента, способ использования супермагнитострикционного исполнительного механизма и тому подобное, как правило, осуществляются в качестве средств для перемещения или смещения объекта на сравнительно малое расстояние с заданной точностью. Если описанное выше устройство для управления пространственным положением работает с помощью серводвигателя, сложно выполнить устройство для управления пространственным положением из-за ограничения выходных рабочих характеристик серводвигателя. Исключительно сложно осуществить управление с точностью порядка нанометров, если используется серводвигатель или любое другое устройство, использующее вращательное движение. В случае, когда устройство для управления пространственным положением работает с помощью пьезоэлектрического исполнительного механизма, использующего пьезоэлектрический элемент, существует проблема, что сам элемент может разрушиться, если он используется для смещения объекта с большой нагрузкой, такого как вращательное устройство, используемое для шлифования.

Ввиду описанных выше проблем современного уровня техники авторы настоящего изобретения провели исследование устройства для точного перемещения объекта с большой нагрузкой, порядка тонн, с высокой точностью на уровне нанометров или ангстрем, и разработали упругоперемещающийся столик, прецизионно перемещаемый без трения, посредством рассмотрения того, что в случае установки рабочего узла с большой нагрузкой, порядка тонн, на упругоперемещаемом столике, смещаемом без трения, смещение рабочего узла в направлении, перпендикулярном направлению силы тяжести, не подвергается влиянию массы установленного объекта. Изобретение, использующее этот упругоперемещающийся столик, описано в публикации патента Японии JP №2001-265443 A. Это изобретение состоит из упругоперемещающегося столика, смещающегося без трения, и супермагнитострикционного исполнительного механизма. Упругоперемещающийся столик смещается посредством деформации стержня, имеющегося на супермагнитострикционном исполнительном механизме, с осуществлением позиционирования. Упругоперемещающийся столик, смещающийся без трения, состоит из рамы и упругоперемещающихся опор. Рама устанавливается на основании посредством опор. Опоры образуют из материала, имеющего импульсную реакцию, подобную пружине, и имеющего прочность, достаточно высокую для поддерживания массы объекта порядка тонн. Множество супермагнитострикционных исполнительных механизмов прикрепляется к конечным поверхностям рамы. Магнитное поле, возбуждаемое током на основе значения команды позиционирования, действует на каждый супермагнитострикционный элемент, вызывая расширение элемента.

Авторы настоящего изобретения также описывают в публикации патента Японии JP №2002-127003 изобретение, относящееся к устройству для управления пространственным положением (к устройству для прецизионной механической обработки, содержащему устройство для управления пространственным положением), содержащему систему управления для компенсации задержки реакции, связанной с характеристикой гистерезиса описанного выше супермагнитострикционного элемента, и супермагнитострикционный исполнительный механизм, способный предотвратить уменьшение точности, связанное с джоулевым теплом или вихревым током, производимым катушкой супермагнитострикционного исполнительного механизма. Система управления, которая компенсирует задержку реакции, связанную с характеристикой гистерезиса, использует модель гистерезиса, выражаемую математической функцией (линейной функцией, тригонометрической функцией, сплайн-функцией или чем-либо подобным), предпочтительно обратную модель, основанную на модели Прайсаха, которая представляет собой модель для предсказания изменения состояния намагниченности магнитного материала. В этом устройстве для управления пространственным положением две пластины соединяются одним соединительным элементом в состоянии, когда они находятся на некотором расстоянии друг от друга. Супермагнитострикционный исполнительный механизм имеется на одной из сторон верхней пластины, перпендикулярной стороне, ближней к соединительному элементу. Два супермагнитострикционных исполнительных механизма имеются под стороной верхней пластины, противоположной стороне, ближней к соединительному элементу. Соединительный элемент выполняется из упругодеформируемого материала, имеющего прочность, достаточно высокую для того, чтобы поддерживать массу объекта порядка тонн, каким является соответствующий элемент в публикации патента Японии JP №2001-265441 A. В этом изобретении перемещение трех супермагнитострикционных исполнительных механизмов управляется таким образом, чтобы корректировать малое расхождение между осью шлифовального круга и осью обрабатываемого объекта в трехмерном пространстве.

Каждое из устройств для прецизионного позиционирования, описанных в публикации патента Японии JP №2001-265441, и устройство для управления пространственным положением, описанное в публикации патента Японии JP №2002-127003, способны точно управлять позиционированием объекта, имеющего сравнительного большую массу (например, вращательного устройства для шлифования с помощью шлифовального круга), при этом поддерживая объект. Однако два супермагнитострикционных исполнительных механизма и одна опора (или соединительный элемент) располагаются между двумя пластинами в этих устройствах, и ограничение со стороны опоры (или соединительного элемента) на перемещение одной из пластин по отношению к другой не может быть устранено, поскольку опора (или соединительный элемент) представляет собой упругий элемент высокой прочности. Таким образом, перемещение пластины в направлении, перпендикулярном оси, ограничивается сильнее, если прочность этого элемента выше. Свобода перемещения пластины на перемещающейся стороне ограничивается посредством этого ограничения. Также если пластина перемещается только под действием супермагнитострикционных исполнительных механизмов, имеется проблема, что тепло, получаемое от супермагнитострикционных исполнительных механизмов, воздействует на детали других компонентов позиционирующего устройства (устройства для управления пространственным положением), и в результате может произойти повреждение деталей других компонентов или уменьшение точности управления пространственным положением.

Ввиду описанных выше проблем целью настоящего изобретения является создание устройства для управления пространственным положением, способного точно управлять пространственным положением объекта, имеющего сравнительно большую массу, например вращательного устройства для шлифования с помощью шлифовального круга, без наложения какого-либо существенного ограничения перемещения одной из пластин относительно другой пластины, в то же время поддерживая объект. Другой целью настоящего изобретения является создание устройства для управления пространственным положением, способного выбирать уровень выходной удельной энергии исполнительного механизма в соответствии с этапами обработки. Еще одной целью настоящего изобретения является создание устройства для прецизионной механической обработки, снабженного устройством для управления пространственным положением, в соответствии с, по меньшей мере, одной из указанных выше целей, для осуществления шлифования с высокой точностью.

Для достижения описанных выше целей в соответствии с настоящим изобретением создано устройство для управления пространственным положением, применяемое для управления пространственным положением установленного объекта и содержащее: первый элемент в виде плоской пластины, проходящий в плоскости, образованной осью X и осью Y; второй элемент в виде плоской пластины, расположенный параллельно первому элементу в виде плоской пластины и отстоящийот него, причем в поверхностях двух элементов в виде плоских пластин, обращенных друг к другу, выполнены углубления; сферический элемент, расположенный между первым элементом в виде плоской пластины и вторым элементом в виде плоской пластины и частично входящий в углубления; первый исполнительный механизм, расположенный между первым элементом в виде плоской пластины и вторым элементом в виде плоской пластины и выполненный с возможностью удлинения в направлении оси Z, перпендикулярной плоскости, образованной осью X и осью Y; и второй исполнительный механизм, соединенный со вторым элементом в виде плоской пластины и выполненный с возможностью удлинения в соответствующем направлении, в плоскости, образованной осью X и осью Y, при этом второй элемент в виде плоской пластины выполнен с возможностью перемещения относительно первого элемента в виде плоской пластины и находится в пространственном положении с установленным на нем объектом, а сферический элемент связан с первым элементом в виде плоской пластины и/или вторым элементом в виде плоской пластины посредством упругодеформируемого адгезива.

Каждый элемент из первого элемента в виде плоской пластины и второго элемента в виде плоской пластины выполнен из материала, имеющего прочность, достаточно высокую, чтобы выдержать массу объекта, установленного на втором элементе в виде плоской пластины. Предпочтительно этот материал является немагнитным, причем этот материал не ограничивается каким-либо конкретным материалом. Однако может использоваться аустенитная нержавеющая сталь (SUS).

Сферический элемент, расположенный между первым элементом в виде плоской пластины и вторым элементом в виде плоской пластины, также выполняется из материала, имеющего прочность, достаточно высокую, чтобы выдержать, по меньшей мере, массу объекта, установленного на втором элементе в виде плоской пластины. По этой причине материал, образующий сферический элемент, в соответствии с заданной массой устанавливаемого объекта также может выбираться из различных материалов. Пример материала сферического элемента включает в себя металл.

Углубления выполняются как части первого элемента в виде плоской пластины и второго элемента в виде плоской пластины для обеспечения контакта со сферическим элементом. Сферический элемент располагается между элементами в виде плоских пластин, при этом части сферического элемента находятся в углублениях. Размеры углублений (глубина, диаметр отверстий и т.п.) соответствующим образом подбираются в соответствии с размерами элементов в виде плоских пластин и сферического элемента и, например, с необходимой точностью управления пространственным положением. Однако требуется, чтобы поддерживалось заданное расстояние, по меньшей мере, между первым элементом в виде плоской пластины и вторым элементом в виде плоской пластины на этапе, когда части сферического элемента находятся в углублениях двух элементов в виде плоских пластин. Это расстояние подбирается при таком значении, что второй элемент в виде плоской пластины не вступает в контакт с первым элементом в виде плоской пластины, даже когда он наклоняется при работе второго исполнительного механизма.

Поверхности в частях углублений в двух элементах в виде плоских пластин, обращенных друг к другу, и сферический элемент могут связываться посредством адгезива. В качестве такого адгезива может использоваться соответствующий адгезив, имеющий такое свойство, чтобы он был упругим при обычной температуре. Например, может использоваться упругий адгезив на основе эпоксида или любой другой упругий адгезив. Например, может использоваться адгезив, имеющий сдвиговую прочность от 10 до 15 МПа, коэффициент затухания от 2 до 7 МПа·с, предпочтительно 4,5 МПа·с и коэффициент упругости от 80 до 130 ГН/м, предпочтительно 100 ГН/м. Толщина пленки адгезива может составлять примерно 0,2 мм.

Возможен способ осуществления, при котором углубление образуется только в одном элементе из первого элемента в виде плоской пластины и второго элемента в виде плоской пластины, причем часть сферического элемента находится в углублении, а поверхность углубления и сферического элемента связываются посредством адгезива, и также способ, при котором углубления образуются в двух элементах в виде плоских пластин.

Возможен способ осуществления устройства для управления пространственным положением, при котором сферический элемент и два первых исполнительного механизма располагаются между первым элементом в виде плоской пластины и вторым элементом в виде плоской пластины в положениях, соответствующих вершинам треугольника, произвольно выбранного в плоскости, если смотреть сверху. Кроме того, возможен способ осуществления настоящего изобретения, при котором второй исполнительный механизм прикрепляется ко второму элементу в виде плоской пластины, по меньшей мере, на однойиз четырех сторон второго элемента в виде плоской пластины. Если используются, по меньшей мере, эти три исполнительных механизма, второй элемент в виде плоской пластины может перемещаться в трех измерениях относительно первого элемента в виде плоской пластины, при этом сохраняя пространственное положение относительно объекта, непосредственно установленного на нем. Когда второй элемент в виде плоской пластины смещается, адгезив на поверхности сферического элемента, поддерживающего второй элемент в виде плоской пластины снизу, упругодеформируется, осуществляя свободное перемещение второго элемента в виде плоской пластины, по существу, без ограничений.

Предпочтительно каждый из первого и второго исполнительных механизмов содержит, по меньшей мере, супермагнитострикционный элемент. Этот элемент представляет собой сплав редкоземельного металла, такого как диспрозий или тербий, и железа или никеля. Супермагнитострикционный элемент в форме стержня может расширяться примерно на 1-2 мкм под действием магнитного поля, создаваемого посредством приложения тока к катушке вокруг этого элемента. Упомянутый супермагнитострикционный элемент имеет такую характеристику, чтобы его можно было использовать в области частот 2 кГц или ниже, и имеет пикосекундную (10-12 с) скорость реакции и выходную удельную энергию примерно 15-25 кДж/см3, например, примерно в 20-50 раз более высокую, чем у пьезоэлектрического элемента, описанного ниже.

Возможен и другой способ осуществления устройства для управления пространственным положением согласно настоящему изобретению, в котором на поверхности сферического элемента образуется пленка с помощью описанного выше адгезива, и сферический элемент и пленка адгезива отделяются друг от друга для обеспечения подвижности друг относительно друга.

Адгезив выполняют из упругодеформируемого материала, описанного выше. Например, пленка, образованная из этого адгезива, может образовываться на поверхности металлического сферического элемента. Согласно настоящему изобретению, для уменьшения степени ограничения по отношению ко второму элементу в виде плоской пластины сферический элемент и адгезив на наружной периферийной поверхности сферического элемента отделяются друг от друга. Например, на поверхности сферического элемента образуется графитовая пленка, и пленка, формируемая посредством адгезива, образуется на наружной периферийной поверхности графитовой пленки. Адгезив и графитовая пленка не прилипают друг к другу. Адгезив и графитовая пленка становятся, по существу, отдельными друг от друга. Следовательно, когда второй элемент в виде плоской пластины смещается, сферический элемент может вращаться при неограничиваемых условиях в фиксированном положении, в то время как адгезив в поверхностном слое упругодеформируется в ответ на деформацию второго элемента в виде плоской пластины без ограничений со стороны сферического элемента.

В настоящем изобретении имеются соответствующий элемент в виде плоской пластины, адгезив и сферический элемент (пленка на поверхности сферического элемента) для образования первого элемента в виде плоской пластины, адгезива, связанного с первым элементом в виде плоской пластины, и сферического элемента (или пленки на поверхности сферического элемента), не связанного с адгезивом. Степень ограничения на перемещение второго элемента в виде плоской пластины уменьшается с осуществлением исключительно прецизионного перемещения в реальном времени, требуемого от устройства для управления пространственным положением. Кроме того, поскольку степень ограничения на второй элемент в виде плоской пластины близка к состоянию без ограничений, энергия, необходимая второму исполнительному механизму во время смещения второго элемента в виде плоской пластины, может быть уменьшена по сравнению с известным уровнем техники.

В предпочтительном варианте осуществления устройства для управления пространственным положением в соответствии с настоящим изобретением в каждом из первого исполнительного механизма и второго исполнительного механизма имеются пьезоэлектрический элемент и супермагнитострикционный элемент.

Материал и характеристики супермагнитострикционного элемента являются такими, как описано выше. Пьезоэлектрический элемент выполняют из цирконата-титаната свинца (Pb(Zr,Ti)O3), титаната бария (BaTiO3), титаната свинца (PbTiO3) или чего-либо подобного. Пьезоэлектрический элемент имеет такую характеристику, чтобы его можно было использовать в области частот 10 кГц или выше, и имеет наносекундную (10-9 с) скорость реакции. Выходная удельная энергия пьезоэлектрического элемента ниже, чем у супермагнитострикционного элемента, и является пригодной для высокопрецизионного управления позиционированием (управления пространственным положением) в области сравнительно низких нагрузок. Пьезоэлектрический элемент, упоминаемый здесь, также включает в себя электрострикционный элемент.

В соответствии с настоящим изобретением, супермагнитострикционный элемент и пьезоэлектрический элемент в каждом исполнительном механизме могут выборочно использоваться по потребности в соответствии с массой установленного объекта и этапами шлифования. По этой причине влияние тепла, генерируемого в случае использования только супермагнитострикционного элемента, может быть эффективно уменьшено. Поскольку каждый элемент из супермагнитострикционного элемента и пьезоэлектрического элемента имеет высокую скорость реакции, супермагнитострикционный элемент и пьезоэлектрический элемент выборочно используются в настоящем изобретении таким образом, что в то время как пьезоэлектрический элемент используется по возможности, супермагнитострикционный элемент используется при необходимости. Поскольку два элемента могут использоваться выборочно, может быть улучшен коэффициент полезного действия при работе исполнительного механизма.

В соответствии с настоящим изобретением, создано также устройство для прецизионной механической обработки, содержащее первое вращательное устройство для вращения шлифовального круга, первое основание, поддерживающее первое вращательное устройство, второе вращательное устройство для вращения подлежащего шлифованию объекта и второе основание, поддерживающее второе вращательное устройство, при этом между первым вращательным устройством и первым основанием или между вторым вращательным устройством и вторым основанием имеется устройство для управления пространственным положением описанного выше типа.

Настоящее изобретение относится к устройству для прецизионной механической обработки, полученному посредством применения описанного выше устройства для управления пространственным положением к узлу для шлифования. Это устройство для прецизионной механической обработки способно в едином процессе осуществлять способ от грубой шлифовки до суперпрецизионного шлифования на объекте, который должен шлифоваться с использованием этого узла. Система, в которой устройство для управления пространственным положением устанавливается на основании, предназначена для улучшения точности шлифования.

Способ шлифования, использующий устройство для прецизионной механической обработки согласно настоящему изобретению, не является каким-либо образом ограниченным. Например, он может включать в себя способ шлифования, включающий в себя этап грубого шлифования с использованием алмазного круга и этап конечного шлифования с использованием связанного абразива (шлифовального круга CMG). Связанный абразив (шлифовальный круг CMG) представляет собой абразив для шлифовального круга, используемый, когда конечное шлифование осуществляется в виде механохимического шлифования (CMG). Этот способ используется для осуществления одного лишь способа шлифования с использованием шлифовального круга CMG вместо многоэтапного способа, включающего в себя травление, шлифовку и полировку, известные в данной области. В настоящее время осуществляется развитие способа CMG. Использование устройства для управления пространственным положением обеспечивает то, что небольшое расхождение между осями шлифовального круга и шлифуемого объекта, возникающее из-за смещения, связанного с теплом или вибрацией, генерируемыми под действием механического фактора или трения, которое сопровождает обработку, компенсируется. При грубом шлифовании имеется необходимость сравнительно большого перемещения второго элемента в виде плоской пластины (поскольку шлифование до определенной глубины осуществляется посредством прижатия шлифовального круга к объекту, который должен шлифоваться), и по этой причине расширяется супермагнитострикционный элемент с высокой выходной удельной энергией. При конечном шлифовании нет необходимости в больших перемещениях второго элемента в виде плоской пластины (поскольку шлифование осуществляется, например, при заданном постоянном давлении), и по этой причине расширяется пьезоэлектрический элемент со сравнительно низкой выходной удельной энергией. Таким образом, может достигаться шлифование с высоким коэффициентом полезного действия.

Кроме того, все время детектируется небольшое расхождение между осями. Детектируемое небольшое расхождение обрабатывается посредством цифрового процессора в компьютере для введения в виде необходимой величины расширения для каждого из супермагнитострикционного элемента (супермагнитострикционного исполнительного механизма) и пьезоэлектрического элемента (пьезоэлектрического исполнительного механизма).

Как можно понять из описанного выше, сферический элемент, покрытый упругодеформируемым адгезивом, располагается между элементами в виде плоских пластин, расположенными параллельно друг другу, для обеспечения относительного перемещения элементов в виде плоских пластин друг относительно друга, чтобы они двигались свободно без каких-либо существенных ограничений. По этой причине возможно получение перемещения в реальном времени элементов в виде плоской пластины в соответствии с работой исполнительных механизмов без необходимости в какой-либо избыточно высокой выходной удельной энергии исполнительных механизмов. Также перемещение элемента в виде плоской пластины управляется посредством исполнительных механизмов, имеющих супермагнитострикционные элементы и пьезоэлектрические элементы, в устройстве для управления пространственным положением согласно настоящему изобретению, и по этой причине эти элементы могут использоваться выборочно, в соответствии с этапами обработки, тем самым сводя к минимуму тепло, генерируемое супермагнитострикционным элементом, и улучшая коэффициент полезного действия. Также устройство для прецизионной механической обработки согласно настоящему изобретению, снабженное описанным выше устройством для управления пространственным положением, способно осуществлять коррекцию в реальном времени расхождения между осями шлифовального круга и шлифуемого объекта в течение всего процесса, и по этой причине обеспечивает полировку с высокой точностью шлифуемого объекта.

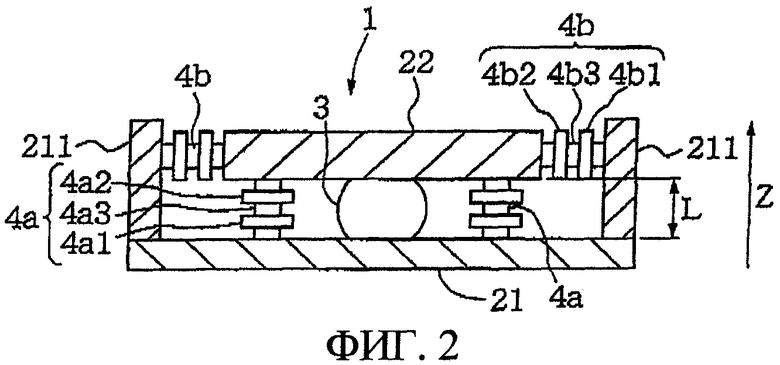

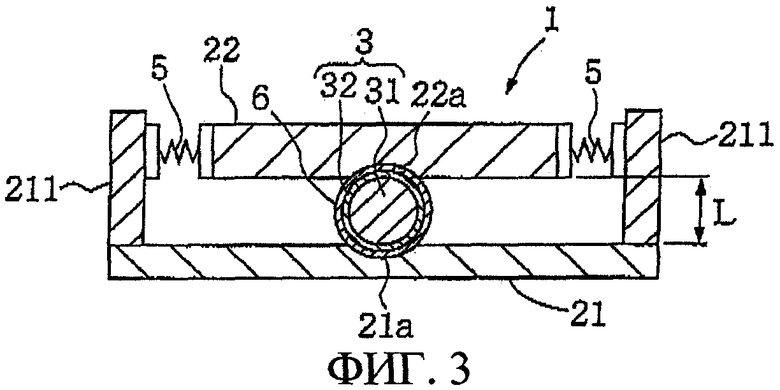

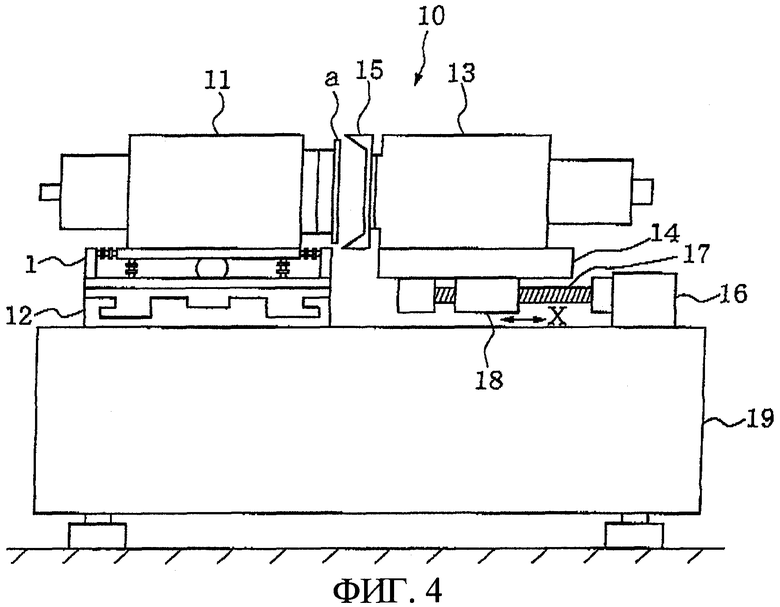

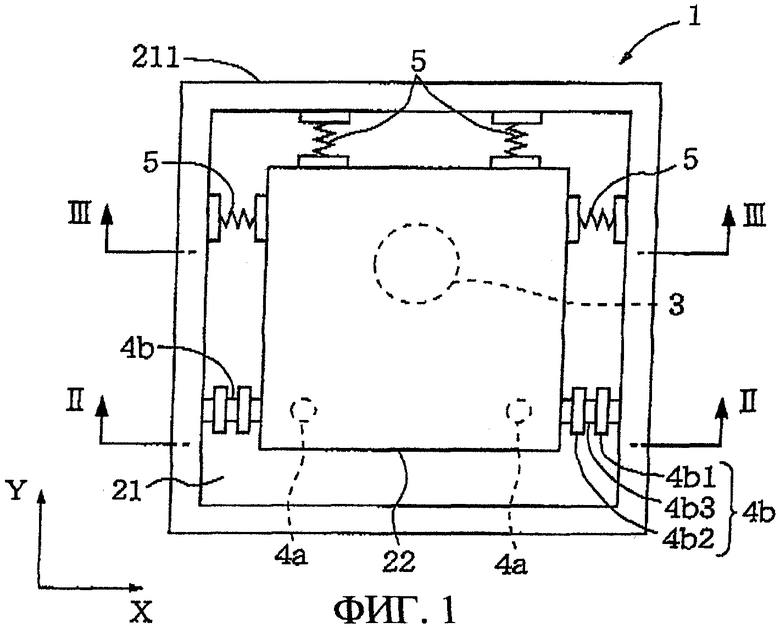

Фиг.1 представляет собой вид сверху одного из вариантов осуществления устройства для управления пространственным положением;

фиг.2 представляет собой вид в разрезе по линии II-II с фиг.1;

фиг.3 представляет собой вид в разрезе по линии III-III с фиг.1; и

фиг.4 представляет собой вид сбоку одного из вариантов осуществления устройства для прецизионной механической обработки.

Далее варианты осуществления настоящего изобретения будут описаны со ссылкой на прилагаемые чертежи. Фиг.1 представляет собой вид сверху одного из вариантов осуществления устройства для управления пространственным положением. Фиг.2 представляет собой вид в разрезе по линии II-II с фиг.1. Фиг.3 представляет собой вид в разрезе по линии III-III с фиг.1. Фиг.4 представляет собой вид сбоку одного из вариантов осуществления устройства для прецизионной механической обработки. Иллюстрируемый вариант осуществления устройства для управления пространственным положением состоит из пары первых исполнительных механизмов и пары вторых исполнительных механизмов. Следует отметить, что количество имеющихся исполнительных механизмов не ограничивается количеством, используемым в настоящем варианте осуществления.

На фиг.1 показан один из вариантов осуществления устройства 1 для управления пространственным положением, а на фиг.2 показан вид в разрезе по линии II-II с фиг.1. Устройство 1 для управления пространственным положением имеет раму, открытую в ее верхней части, и состоит из первого элемента 21 в виде плоской пластины и боковых стенок 211. Эта рама может быть выполнена, например, из материала SUS. Второй элемент 22 в виде плоской пластины устанавливается между парами боковых стенок 211, расположенных друг напротив друга, при этом вторые исполнительные механизмы 4b располагаются между вторым элементом 22 в виде плоской пластины и боковой стенкой 211. Предусматривается соответствующее расстояние L между первым элементом 21 в виде плоской пластины и вторым элементом 22 в виде плоской пластины. Расстояние L является достаточно большим для предотвращения соприкосновения первого элемента 21 в виде плоской пластины и второго элемента 22 в виде плоской пластины друг с другом, даже когда второй элемент 22 в виде плоской пластины наклоняется. В иллюстрируемом варианте осуществления множество пружин 5 расположено между боковой стенкой 211 и вторым элементом 22 в виде плоской пластины, так же как и второй исполнительный механизм 4b для удерживания второго элемента 22 в виде плоской пластины в плоскости X-Y.

Каждый второй исполнительный механизм состоит из осевого элемента 4b3, имеющего соответствующую жесткость, супермагнитострикционного элемента 4b1 и пьезоэлектрического элемента 4b2. Супермагнитострикционный элемент 4b1 выполняется посредством наматывания катушки (не показано) вокруг элемента и расширяется под действием магнитного поля, получаемого посредством создания тока, протекающего через катушку. Пьезоэлектрический элемент 4b2 также расширяется посредством приложения к нему напряжения. Кроме того, соответствующий ток или напряжение может прикладываться к супермагнитострикционному элементу 4b1 или к пьезоэлектрическому элементу 4b2 в соответствии с информацией о положении установленного объекта (например, вращательного устройства и т.п.), детектируемого с помощью детектирующего сенсора (не показан). Супермагнитострикционный элемент 4b1 и пьезоэлектрический элемент 4b2 могут работать выборочно, в соответствии с этапами обработки, т.е. согласно тому, имеется ли необходимость в сравнительно большом перемещении второго элемента 22 в виде плоской пластины или нет. Супермагнитострикционный элемент 4b1 может быть выполнен из сплава редкоземельного металла, такого как диспрозий или тербий, и железа или никеля, как это делается в данной области. Пьезоэлектрический элемент 4b2 может быть выполнен из цирконата-титаната свинца (Pb(Zr3Ti)O3), титаната бария (BaTiO3), титаната свинца (PbTiO3) или чего-либо подобного.

В случае, когда устройство 1 для управления пространственным положением устанавливается, например, на плоском основании, вторые исполнительные механизмы 4b работают, когда второй элемент 22 в виде плоской пластины должен перемещаться в плоскости X-Y (в горизонтальном направлении), и первые исполнительные механизмы 4a работают, когда второй элемент 22 в виде плоской пластины должен смещаться в направлении Z (в вертикальном направлении). Каждый первый исполнительный механизм 4a состоит из осевого элемента 4a3, имеющего соответствующую жесткость, супермагнитострикционного элемента 4a1 и пьезоэлектрического элемента 4a2, как и второй исполнительный механизм 4b.

Сферический элемент 3 располагается между первым элементом 21 в виде плоской пластины и вторым элементом 22 в виде плоской пластины, так же как и первые исполнительные механизмы 4a. На фиг.3 подробно показан сферический элемент 3.

Сферический элемент 3 состоит из сферической сердцевины 31, изготовленной, например, из металла, и пленки 32, предусмотренной на периферии сердцевины 31 и образованной, например, из графита. Кроме того, пленка, образованная из адгезива 6, упругодеформируемого при обычной температуре, образуется на наружной периферийной поверхности пленки 32. В качестве адгезива 6 может использоваться адгезив, имеющий сдвиговую прочность от 10 до 15 МПа, коэффициент затухания от 2 до 7 МПа·с, предпочтительно 4,5 МПа·сек, и коэффициент упругости от 80 до 130 ГН/м, предпочтительно 100 ГН/м (упругий адгезив на основе эпоксида). Толщина пленки адгезива может составлять приблизительно 0,2 мм.

Углубления 21a и 22a образуются как части первого элемента 21 в виде плоской пластины и второго элемента 22 в виде плоской пластины для контакта со сферическим элементом 3. Части сферического элемента 3 находятся в углублениях 21a и 22a в положении сферического элемента 3. Адгезив 6, образованный в виде пленки на наружной периферийной поверхности сферического элемента 3, прилипает к поверхностям в углублениях 21a и 22a, но отделяется от сферического элемента 3 (пленка 32, составляющая сферический элемент 3), так что сферический элемент 3 может свободно вращаться в пленке адгезива 6.

Когда пространственное положение любой нагрузки управляется посредством работы первых исполнительных механизмов 4a и вторых исполнительных механизмов 4b в состоянии, когда нагрузка установлена на втором элементе 22в виде плоской пластины, пленка, образованная из адгезива 6, упругодеформируется, обеспечивая трехмерное свободное перемещение второго элемента 22 в виде плоской пластины. В это время сердцевина 31, составляющая сферический элемент 3, поддерживает массу нагрузки, хотя и вращается только в фиксированном положении без ограничения со стороны пленки адгезива 6 на своей наружной периферийной поверхности. Сферический элемент 3 поддерживает только массу нагрузки при своем функционировании, причем как сферический элемент 3, так и адгезив 6 не прилипают друг к другу. По этой причине адгезив 6 может свободно упругодеформироваться в соответствии со смещением второго элемента 22 в виде плоской пластины, не будучи ограниченным сферическим элементом 3. Таким образом, второй элемент 22 в виде плоской пластины принимает только исключительно малую величину ограничения, соответствующую силе реакции при упругой деформации адгезива 6.

Один из вариантов осуществления устройства 10 для прецизионной механической обработки, содержащий описанное выше устройство 1 для управления пространственным положением, будет описан со ссылкой на фиг.4.

Устройство 10 для прецизионной механической обработки представляет собой, например, шлифовальное устройство, способное осуществлять в едином процессе способ от грубого шлифования до конечного прецизионного шлифования (конечная полировка) объекта, который подлежит шлифованию, такого как кремниевая пластина. Главные компоненты, предусматриваемые на основании 19, составляющие устройство 10 для прецизионной механической обработки, представляют собой первое вращательное устройство 13 для вращения шлифовального круга 15, первое основание 14, поддерживающее вращательное устройство 13, второе вращательное устройство 11 для вращения объекта, который подлежит шлифованию, в то же время удерживая объект a, и второе основание 12, поддерживающее вращательное устройство 11.

Первое основание 14 фиксируется на резьбовой муфте 18, прикрученной к подающему винту 17, соединенному с выходным валом серводвигателя 16. Первое вращательное устройство 13 может перемещаться по направлению к объекту, который подлежит шлифованию (в направлении стрелки X), при перемещении гайки 18.

Описанное выше устройство 1 для управления пространственным положением устанавливается между вторым основанием 12 и вторым вращательным устройством 11.

Шлифовальный круг 15 выполнен с возможностью замены на этапе шлифования. Например, алмазный шлифовальный круг используется при грубом шлифовании, а шлифовальный круг CMG может использоваться на этапе конечной полировки поверхности. При грубом шлифовании при этом способе шлифования поверхность объекта, который подлежит шлифованию, грубо шлифуется в соответствии с перемещением гайки 18. Во время конечной полировки может осуществляться шлифование для конечной полировки, при этом устанавливают уровень давления один за другим первого вращательного устройства 13 на объект, который подлежит шлифованию. Во всем способе от этапа грубого шлифования до этапа конечного шлифования шлифование осуществляется в то время как устройство 1 для управления пространственным положением соответствующим образом устанавливает расхождение между осями первого вращательного устройства 13 и второго вращательного устройства 11. Посредством описанного выше способа механической обработки CMG может быть получена поверхность, которая имеет степень планарности от 10 до 20 нм/дюйм.

Варианты осуществления настоящего изобретения были описаны подробно со ссылками на чертежи. Однако конкретная конструкция настоящего изобретения не ограничивается этими вариантами осуществления. Могут быть выполнены различные изменения в конструкции или чем-либо подобном без отклонения от идеи настоящего изобретения, т.к. настоящее изобретение охватывает такие изменения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ | 2005 |

|

RU2315391C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОСТРАНСТВЕННЫМ ПОЛОЖЕНИЕМ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ НА СТАНКЕ | 2012 |

|

RU2500010C1 |

| СПОСОБ ПРЕЦИЗИОННОЙ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ИЗДЕЛИЙ РЕЗАНИЕМ | 1999 |

|

RU2165349C1 |

| СПОСОБ ПРЕЦИЗИОННОЙ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ИЗДЕЛИЙ РЕЗАНИЕМ | 1999 |

|

RU2167041C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМ СТЕРЖНЕВЫМ ПРАВЯЩИМ ИНСТРУМЕНТОМ | 2013 |

|

RU2538531C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1992 |

|

RU2034691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИНСТРУМЕНТОВ И АБРАЗИВНЫЕ ИНСТРУМЕНТЫ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2004 |

|

RU2320472C2 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2480321C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ НЕПРЕРЫВНОЛИТОГО ИЗДЕЛИЯ | 2010 |

|

RU2553787C2 |

Изобретение относится к области приборостроения и может быть использовано для прецизионной механической обработки многослойных кремниевых пластин. Технический результат - повышение точности. Для достижения данного результата управление пространственным положением объекта осуществляют на основе использования сферического элемента 3, расположенного между первым 21 и вторым 22 элементами. При этом его части находятся в углублениях 21а, 22а соответственно, образованных в первом и втором элементах 21, 22 в виде плоских пластин. Сферический элемент 3 связан с первым и вторым элементами 21 и 22 плоской пластиной упругодеформируемого адгезива 6. 2 н. и 2 з.п. ф-лы, 4 ил.

первый элемент в виде плоской пластины, проходящий в плоскости, образованной осью X и осью Y;

второй элемент в виде плоской пластины, расположенный параллельно первому элементу в виде плоской пластины и отстоящий от него, причем в поверхностях двух элементов в виде плоских пластин, обращенных друг к другу, выполнены углубления;

сферический элемент, расположенный между первым элементом в виде плоской пластины и вторым элементом в виде плоской пластины и частично входящий в углубления;

первый исполнительный механизм, расположенный между первым элементом в виде плоской пластины и вторым элементом в виде плоской пластины и выполненный с возможностью удлинения в направлении оси Z, перпендикулярной плоскости, образованной осью X и осью Y; и

второй исполнительный механизм, соединенный со вторым элементом в виде плоской пластины и выполненный с возможностью удлинения в соответствующем направлении в плоскости, образованной осью X и осью Y,

при этом второй элемент в виде плоской пластины выполнен с возможностью перемещения относительно первого элемента в виде плоской пластины и находится в пространственном положении с установленным на нем объектом, а сферический элемент связан с первым элементом в виде плоской пластины и/или вторым элементом в виде плоской пластины посредством упругодеформируемого адгезива.

первое вращательное устройство для вращения шлифовального круга;

первое основание, поддерживающее первое вращательное устройство;

второе вращательное устройство для вращения подлежащего шлифовке объекта; и

второе основание, поддерживающее второе вращательное устройство,

при этом между первым вращательным устройством и первым основанием или между вторым вращательным устройством и вторым основанием имеется устройство для управления пространственным положением по любому из пп.1-3.

| JP 2002127003 А, 08.05.2002 | |||

| JP 2001265441 А, 28.09.2001 | |||

| JP 2001265443 А, 28.09.2001 | |||

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| Станок для прецизионного шлифования плоских поверхностей деталей | 1980 |

|

SU897477A2 |

| Пъезоэлектрический датчик колебаний и его вариант | 1979 |

|

SU890308A1 |

| Устройство для огранки хрустальных подвесок и драгоценных камней | 1985 |

|

SU1431939A1 |

Авторы

Даты

2007-10-10—Публикация

2005-12-27—Подача