Предлагаемое изобретение относится к области машиностроения, в частности к устройствам для сверления изделий из неметаллических материалов, полудрагоценных камней, например шариков из янтаря.

Известен станок для сверления шариков из янтаря производства фирмы Avalon (см. www. avalon.jubiler.pl/wiertklowa), содержащий станину, привод главного движения, механизм подачи, механизм зажима заготовки, механизм поворота заготовки на 180°.

Недостатки этого станка следующие:

- отсутствие тонкой регулировки положения оси инструмента относительно оси заготовки, что снижает точность обработки и увеличивает процент брака;

- непостоянное усилие зажима заготовки, зависящее от усилия оператора на рукоятке винта, что может вызвать нарушение базирования заготовки (ее проворот в зажимных элементах) во время сверления при недостаточной силе зажима, или же повреждение поверхности заготовки, если сила зажима превысит необходимую величину; в обоих случаях это ведет к браку;

- винтовой зажим требует вращательного движения кисти оператора, что не является оптимальным для биомеханических характеристик человека и вызывает повышенную утомляемость;

- фиксация положения заготовки за счет массы маховика не обеспечивает надежного силового замыкания системы, что увеличивает процент брака при ее неизбежных вибрациях.

- не соблюдено правило мнемотехники, так как направление движения органа управления не соответствует направлению перемещения заготовки.

Предлагаемое техническое предложение решает задачу снижения брака за счет повышения точности обработки заготовок, а также улучшение условий работы оператора.

Для достижения поставленной задачи в известном станке, содержащем станину, привод главного движения, механизм подачи с подвижной кареткой, механизм зажима заготовки с элементами зажима и механизм поворота заготовки на 180°, предлагается подвижную каретку механизма подачи смонтировать на вертикальной колонке и связать с платформой, на которой установить привод главного движения. Платформу смонтировать с возможностью установочного перемещения для регулировки положения оси инструмента в направлении, перпендикулярном осям зажимных элементов. Механизм зажима заготовки выполнить по клещевому типу, в виде симметричной системы рычагов, центральные звенья которой закрепляются с возможностью поворота на оси и перемещаются с осью, установленной на подпружиненном корпусе, размещенном на направляющей. Направляющую ориентируют по оси симметрии рычажной системы с возможностью установочного углового поворота для регулировки положения оси заготовки в направлении осей зажимных элементов. Поворот заготовки на 180° осуществляется кривошипно-шатунным механизмом с точной фиксацией угла поворота и силовым замыканием крайних положений механизма. Кроме того, подвижная каретка механизма подачи смонтирована с возможностью выборки люфта в направляющих для регулировки параллельности оси инструмента относительно колонки.

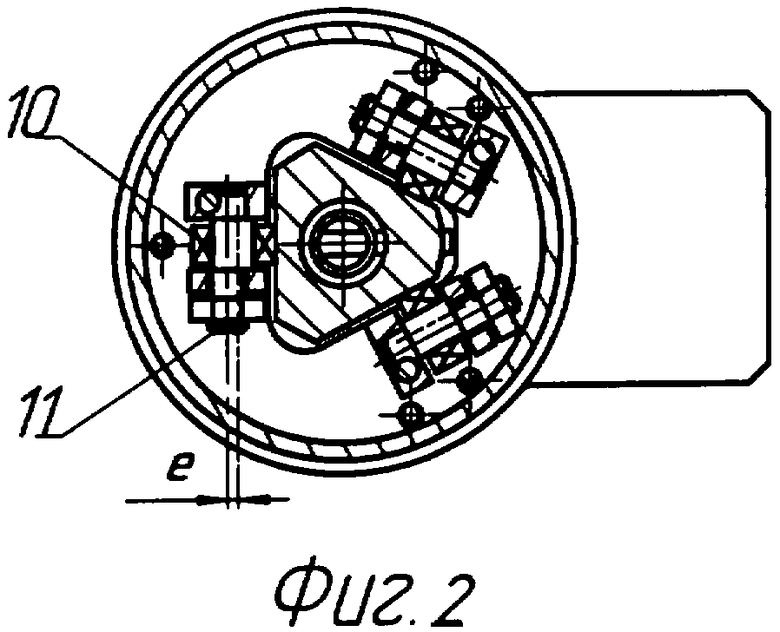

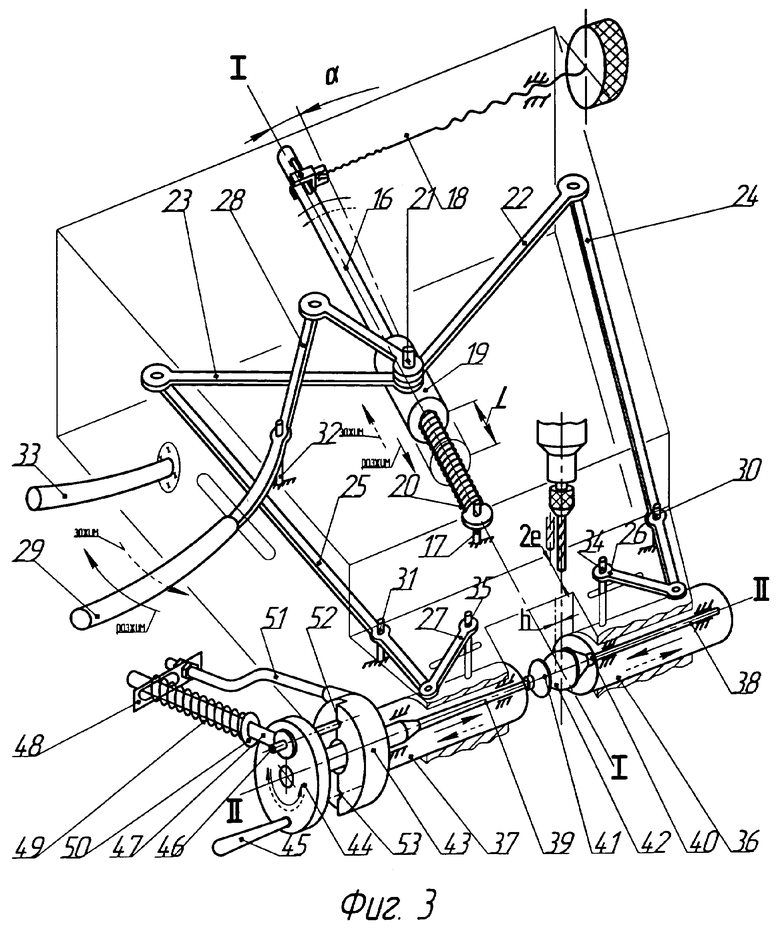

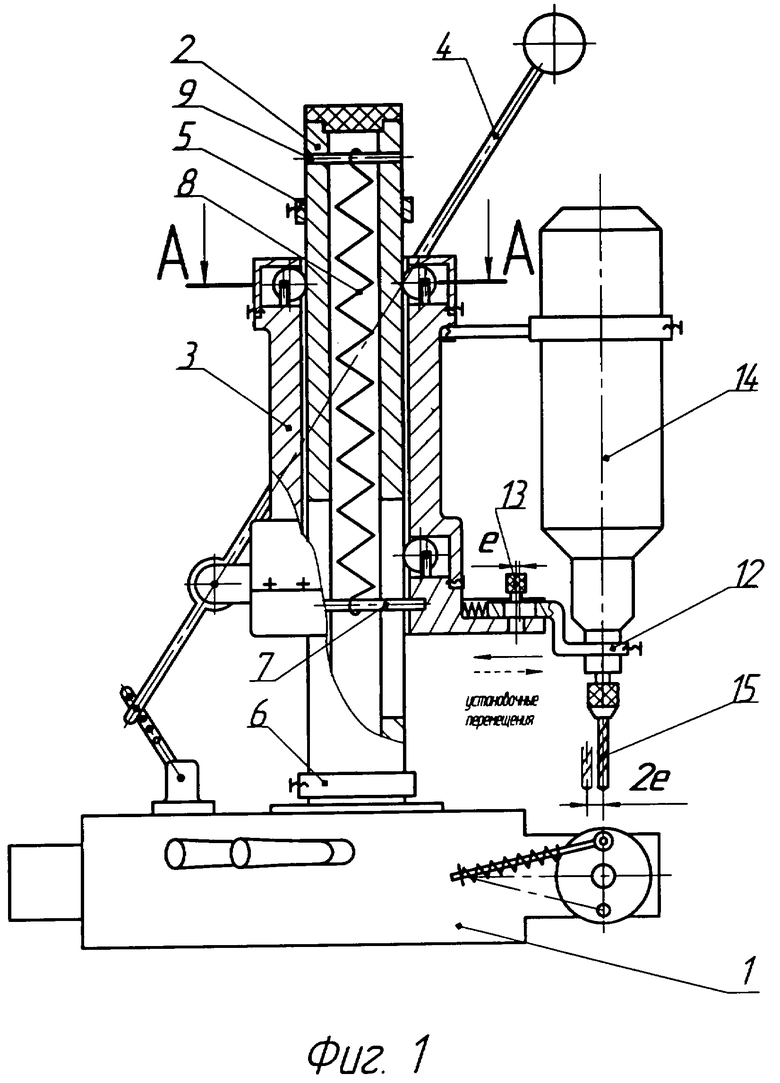

Сущность изобретения поясняется чертежами, где на фиг.1 представлен механизм подачи и устройство регулировки положения оси инструмента относительно оси заготовки в направлении, перпендикулярном осям зажимных элементов; фиг.2 - сечение А-А механизма подачи; фиг.3 - схема механизма зажима заготовки и механизм поворота заготовки на 180°. На приведенных чертежах приняты следующие обозначения: 1 - основание; 2 - колонка; 3 - каретка; 4 - рычаг; 5 - верхний упор; 6 - нижний упор; 7 - штифт; 8 - возвратная пружина; 9 - штифт; 10 - шарикоподшипники; 11 - оси; 12 - платформа; 13 - эксцентрик; 14 - дрель; 15 - сверло; 16 - цилиндрическая направляющая; 17 - ось; 18 - дифференциальный винт; 19 - корпус; 20 - пружина сжатия; 21 - ось; 22, 23, 24, 25, 26, 27, 28, 29 - рычаги; 30, 31, 32 - шарнирные опоры; 33 - рукоятка; 34 - ось; 35 - ось; 36 - гильза; 37 - гильза; 38 - шпиндель; 39 - шпиндель; 40, 41 - зажимные элементы; 42 - заготовка; 43 - упор; 44 - корпус; 45 - рукоятка; 46 - ось; 47 - шатун; 48 - планка; 49 - пружина; 50 - шайба; 51 - кронштейн; 52 - расточка; 53 - расточка.

На основании 1 смонтирована колонка 2, имеющая три плоские направляющие поверхности, расположенные под углом друг к другу. На колонке 2 смонтирована каретка 3, имеющая возможность вертикального перемещения с помощью рычага 4. На колонке 2 смонтированы также верхний упор 5 и нижний упор 6. Положение нижнего упора 6 на колонке 2 регулируется, что, соответственно, ограничивает ход каретки 3. Каретка 3 через штифт 7 связана с одним концом возвратной пружины 8. Второй конец пружины 8 связан через штифт 9 с верхним концом колонки 2. В каретке 3 смонтированы шарикоподшипники 10 на осях 11, при этом оси 11 выполнены с эксцентриситетом и имеют возможность установочного поворота с последующей фиксацией, что обеспечивает выборку люфта в направляющих и регулировку параллельности оси инструмента относительно оси колонки 2. В нижней части каретки 3 смонтирована подпружиненная платформа 12, имеющая возможность установочного перемещения с помощью эксцентрика 13. На платформу 12 монтируется малогабаритная дрель 14 с регулируемой частотой вращения шпинделя, в шпинделе которой установлен инструмент (сверло) 15.

Механизм зажима заготовки клещевого типа смонтирован внутри основания 1. На цилиндрической направляющей 16, имеющей возможность установочного поворота с последующей фиксацией вокруг оси 17 с помощью дифференциального винта 18, расположен корпус 19, подвижный вдоль оси направляющей. На направляющей 16 смонтирована пружина сжатия 20 таким образом, что один ее торец упирается в корпус 19, а второй торец - в ступень направляющей 16.

С корпусом 19 посредством оси 21 связана шарнирная система, включающая в свой состав рычаги 22, 23, 24, 25, 26, 27, 28, 29 и шарнирные опоры 30, 31, 32, установленные на корпус 1. Рычаг 29 выполнен в виде рукоятки, имеющей возможность поворота в шарнирной опоре 32. На корпусе 1 смонтирована неподвижная рукоятка 33.

Рычаги 26, 27 посредством осей 34, 35 связаны с подвижными вдоль своих осей гильзами 36 и 37, внутри которых на подшипниках смонтированы шпиндели 38, 39 с возможностью поворота на 180° вокруг своих осей и фиксацией крайних угловых положений. На концах шпинделей 38, 39 смонтированы зажимные элементы 40, 41, например, в виде чашек с внутренним конусом, между которым размещается заготовка 42, например, сферической формы (шарик).

Предложенная рычажная система, помимо функции зажима заготовки, регулирует положение оси заготовки относительно оси сверла в направлении осей зажимных элементов (ось II-II на фиг.3). Это достигается поворотом направляющей 16 вокруг оси 17 дифференциальным винтом 18.

Поворот заготовки на 180° вместе со шпинделями и зажимными конусами осуществляется с помощью кривошипно-шатунного механизма, который включает в свой состав упор 43, неподвижно связанный с гильзой 37 и выполненный в виде шайбы с двумя расточками 52 и 53, расположенными строго через 180°; корпус 44, жестко связанный со шпинделем 39 и имеющий рукоятку 45; ось 46, жестко связанную с корпусом 44; шатун 47, один конец которого связан через ось 46 с корпусом 44, а второй проходит с некоторым зазором через отверстие в планке 48, при этом выступающий из корпуса 44 конец оси 46 служит фиксатором углового положения корпуса 44; предварительно сжатую пружину 49, смонтированную на шатуне 47 таким образом, что ее один конец упирается в шайбу 50 на шатуне, а другой - в планку 48; кронштейн 51, один конец которого неподвижно связан с корпусом 44, а другой - жестко связан с планкой 48.

Описание работы станка.

При сжатии кисти руки оператора подвижная рукоятка 29, поворачиваясь вокруг оси 32, подводится к неподвижной рукоятке 33. Конец рычага 29 через рычаг 28 воздействует на корпус 19, смещая его по направляющей 16 на некоторую величину L и сжимая пружину 20. При этом корпус 19 через рычаги 22, 23, 24, 25, 26, 27 разводит гильзы 36, 37 с вмонтированными в них шпинделями 38,39 и зажимными элементами 40, 41. В образовавшийся зазор между зажимными элементами 40, 41 помещают заготовку 42.

При плавном отпускании рукоятки 29 происходит обратное перемещение корпуса 19 по направляющей 16 под воздействием пружины 20, при этом через рычажную систему осуществляется подвод гильз 36, 37 вместе с расположенными в них шпинделями 38, 39 навстречу друг другу, что и обеспечивает зажим заготовки 42 зажимными элементами 40, 41. При этом шпиндель 39, зажимной элемент 41, заготовка 42, зажимной элемент 40, шпиндель 38 представляют собой единую систему с силовым замыканием под воздействием пружины 20.

Поворотом рукоятки 4 "на себя" осуществляют подачу каретки 3 и, соответственно, дрели 14 со сверлом 15 в направлении заготовки 42. Тем самым осуществляется первый технологический переход, при этом сверление осуществляется не "на проход", а лишь на глубину, составляющую часть диаметра заготовки. При плавном отпускании рукоятки 4 каретка 3 под воздействием пружины 8 смещается по колонке 2 вверх до упора 5.

С помощью рукоятки 45 поворачивают корпус 44, шпиндель 39, зажимной элемент 41, заготовку 42, зажимной элемент 40, шпиндель 38 как единую систему против часовой стрелки. При этом ось 46, ранее упиравшаяся своим концом под воздействием пружины 49 в расточку 52 на упоре 43, поворачивается вместе с корпусом 44, а шатун дополнительно сжимает пружину 49. В процессе поворота корпуса 44 ось 46 проходит "мертвую точку", и пружина 49, пытаясь разжаться, осуществляет доворот корпуса 44 до упора конца оси 46 в расточку 53 на упоре 43. Тем самым осуществляется поворот заготовки 42 строго на 180°.

Вторичным поворотом рукоятки 4 "на себя" осуществляется окончательное сверление отверстия "на проход" (второй технологический переход). Наличие частично засверленного отверстия на первом технологическом переходе, которое при перевороте заготовки на 180° оказывается "на выходе" сверла из заготовки, позволяет избежать сколов и, соответственно, снизить брак при сверлении заготовок из хрупких материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 1994 |

|

RU2074813C1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

Изобретение относится к области машиностроения, в частности к устройствам для сверления изделий из неметаллических материалов, полудрагоценных камней, например шариков из янтаря. Техническим результатом является снижение брака за счет повышения точности обработки заготовок, а также улучшение условий работы оператора. Предлагается платформу с приводом главного движения соединить с подвижной кареткой механизма подачи с возможностью установочного перемещения для регулировки положения оси инструмента в направлении, перпендикулярном осям зажимных элементов, механизм зажима выполнить в виде симметричной системы рычагов клещевого типа с возможностью регулировки положения оси заготовки в направлении осей зажимных элементов, а поворот заготовки осуществлять кривошипно-шатунным механизмом с точной фиксацией угла поворота и силовым замыканием крайних положений механизма. 1 з.п. ф-лы, 3 ил.

| НАСАДКА К РУЧНОЙ СВЕРЛИЛЬНОЙ МАШИНЕ | 2004 |

|

RU2268109C1 |

| Устройство для сверления | 1984 |

|

SU1207646A1 |

| РУЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ И ФРЕЗЕРОВАНИЯ С ТОРЦОВ | 1999 |

|

RU2173612C2 |

| СТАНОК-АВТОМАТ ДЛЯ ДВУСТОРОННЕГО СВЕРЛЕНИЯ ИЗДЕЛИЙ ИЗ МЯГКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, ПОЛУДРАГОЦЕННЫХ КАМНЕЙ | 2003 |

|

RU2246401C1 |

| US 4978256 A, 18.12.1990 | |||

| US 3274889 А, 27.09.1966 | |||

| Станок для сверления шариков из янтаря фирмы Avalon [он-лайн], 30.03.2006, найдено в Интернете: http://www.avalon.jubiler.pl/index.html. | |||

Авторы

Даты

2007-11-10—Публикация

2006-04-28—Подача