Предлагаемое изобретение относится к области машиностроения, в частности, к устройствам для сверления изделий из мягких, не металлических материалов, полудрагоценных камней.

Известен станок (см. Перспективы повышения эффективности операций сверления янтарных изделий. Сборник тезисов и докладов Международной научно-технической конференции: “БАЛТТЕХМАШ-2000”, Калининград, ч.1, 2000, с.81-83), включающий основание, узел подачи, двигатель и узел базирования изделия. Изделие помещается в узел базирования на станке и продолжает удерживаться во время обработки вручную.

Производительность такого оборудования низкая, технологические режимы меняются от изделия к изделию.

Известен станок (см. Перспективы повышения эффективности операций сверления янтарных изделий. Сборник тезисов и докладов Международной научно-технической конференции: “БАЛТТЕХМАШ-2000”, Калининград, ч.1, 2000, с.81-83), включающий узел базирования и крепления изделия, узел подачи, узел поворота детали на 180° и привод. Загрузка-выгрузка изделия, подача сверла и поворот изделия осуществляется вручную.

Производительность такого оборудования низкая, технологические режимы меняются от изделия к изделию.

Известен станок для производства янтарных изделий, например, бус, содержащий станину, механизм, несущий янтарные стержни, дисковый нож, два шпинделя, двигатель привода механизмов станка, редуктор, распредвал, механизм подачи сверла, механизмы подачи и зажима изделия (А.С. №160095, МПК B 28 D 05/02, B 26 D 01/40, опубл. 14.01.1964 г. в БИ №2).

Недостаток станка: узкая специализация, сложная перенастройка на другой типоразмер, массивность, сложность конструкции, большие габариты. Кроме того, станок требует калиброванных изделий, что значительно уменьшает номенклатуру изделий. Применение некалиброванных изделий ведет к появлению брака вследствие несовпадения осей отверстия и изделия.

Предлагаемое техническое решение направлено на упрощение конструкции станка, уменьшение его габаритов и веса, а также на расширение номенклатуры обрабатываемых изделий за счет использования изделий малого размера.

Для решения поставленной задачи предлагается все вспомогательные движения и движения подачи станка связать одной кинематической цепью, расположенной вдоль оси сверления и приводимой в действие одним кулачком. Последовательность вспомогательных движений и движений подачи обеспечивается разной интенсивностью сжатия пружин. Зажим изделия предлагается осуществлять направляющей и прижимной втулками. К прижимной втулке крепят питатель, выполненный с отсекателем и вырезом для зажима изделия. Изделие подается и удаляется под действием собственного веса. Для обеспечения гарантированного зазора между сверлами один шпиндельный блок предлагается выполнить со штоком, а второй с упором.

Объединение вспомогательных движений и движений подачи в одну кинематическую цепь позволяет значительно упростить конструкцию станка, кроме того, это позволяет уменьшить количество деталей станка на порядок а, следовательно, уменьшить габариты и вес станка. Т.к. станок имеет небольшой цикл обработки и простую конструкцию, то на нем экономически оправдана обработка даже очень мелких деталей (размером не более 3 мм).

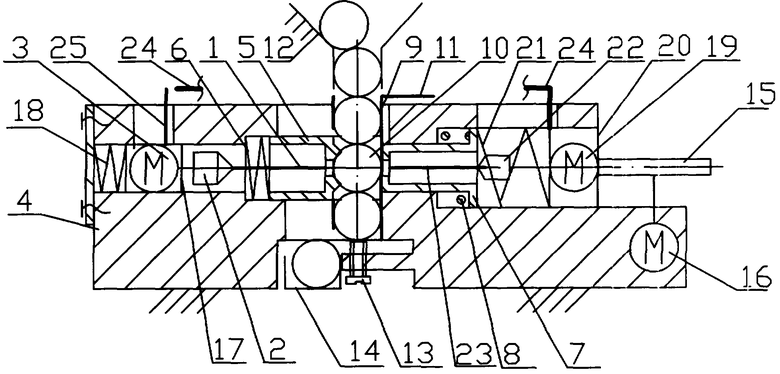

На чертеже изображен главный вид предлагаемого станка.

На чертеже приняты следующие обозначения:

Сверло 1, зажимное приспособление 2, шпиндельный блок 3, корпус 4, направляющая (базирующая) втулка 5, пружина 6, прижимная втулка 7, пружина 8, питатель 9, изделие 10, отсекатель 11, воронка 12, винт 13, лоток 14, кулачок механизма подачи станка 15, двигатель 16, втулка 17, пружина 18, шпиндельный блок 19, втулка 20, пружина 21, зажимное приспособление 22, сверло 23, шток 24, упор 25.

Сверло 1 крепится в зажимном приспособлении 2 на валу шпиндельного блока 3, вмонтированного во втулку 17, подпружиненную относительно корпуса 4 пружиной 18. Сверло расположено соосно с направляющей (базирующей) втулкой 5, подпружиненной относительно корпуса 4 пружиной 6. С противоположной стороны соосно сверлу 1 расположена прижимная втулка 7, подпружиненная относительно корпуса пружиной 8. Между направляющей 5 и прижимной 7 втулками расположен трубчатый питатель 9, имеющий со стороны направляющей втулки вырез для зажима изделия 10, находящегося внутри питателя 9. Питатель 9 также имеет отсекатель 11, предназначенный для отсечения столба изделий, находящихся внутри питателя 9 от изделий, находящихся внутри воронки 12. Столб изделий внутри питателя 9 опирается на винт 13. Кроме того, станок имеет лоток 14 для приема готовых изделий, кулачок механизма подачи станка 15 и двигатель 16 для привода движения механизма станка.

Станок имеет второй шпиндельный блок 19, вмонтированный во втулку 20, которая подпружинена относительно корпуса 4 пружиной 21. На валу шпиндельного блока 19, через зажимное приспособление 22, крепится сверло 23. Станок имеет шток 24, вмонтированный во втулку 20 и упор 25, вмонтированный во втулку 17. Необходимо отметить, что пружина 21 имеет жесткость гораздо более высокую, чем пружина 6, предназначенная для обеспечения зажима изделия между втулками 5 и 7. Жесткость пружины 18 достаточна для удержания шпиндельного блока 3 на месте во время сверления. Жесткость пружины 8 меньше жесткости пружины 6. Пружина 8 предназначена для отвода в исходное положение прижимной втулки 7 и шпиндельного блока 19 после процесса сверления, когда пружины 21 и 6 будут разжаты.

Описание работы станка.

Все движения станка (зажим и разжим изделия, подача изделия на сверло, подача и удаление изделия из зоны резания), кроме главных движений, объединены в одну кинематическую цепь, привод которой осуществляется кулачком 15. Изделия внутри питателя 9 во время обработки движутся одновременно с самим питателем, направляющей и прижимной втулками.

Пружины рассчитаны таким образом, что обеспечивается следующий цикл работы станка: (для удобства описания будем считать, что пружины сжимаются и разжимаются поочередно) шпиндельный блок 19 начинает движение в сторону изделия 10, при этом начинают сжиматься пружины 8 и 6, что обеспечивает зажим изделия 10 между втулками 5 и 7. Пройдя некоторое расстояние, изделие 10 начинает сверлиться сверлом 1. Ход пружины 8 меньше хода пружины 6, поэтому после полного сжатия пружины 8 изделие 10 остановится, находясь между втулками 5 и 7 под действием силы пружины 6. В этот момент шток 24 упрется в упор 25 и начнет толкать втулку 17 вместе со шпиндельным блоком 3 в направлении от изделия 10. При этом с противоположной стороны сверло 23, продолжая движение в направлении изделия 10, начнет его сверлить (начало сверления изделия 10 сверлом 23 в принципе может совпадать с началом сверления сверлом 1). Ход пружины 21 достаточен для подвода сверла 23 к изделию 10, сверления его насквозь и перебега сверла из изделия. Одновременно с этим изделие, находящееся ниже изделия 10, падает в лоток, освобождая таким образом место между изделием 10 и винтом 13. После сверления изделия 10 вся система в обратном порядке возвращается назад. При этом сначала изделие 10 падает вниз под действием собственных сил тяжести и сил тяжести изделий сверху, а на его место падает другое изделие, на место которого, в свою очередь, падает изделие из воронки. После чего весь цикл повторяется. Количество изделий в питателе, выше изделия 10, может быть любым от нуля (т.к. в принципе отсекать можно все изделия выше изделия 10, кинематика станка от этого не меняется) до нескольких, что зависит от усилия, которое необходимо создать для того, чтобы изделие 10 упало вниз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК-АВТОМАТ ДЛЯ ОДНОСТОРОННЕГО СВЕРЛЕНИЯ | 2003 |

|

RU2243065C1 |

| СТАНОК-АВТОМАТ ДЛЯ ДВУСТОРОННЕГО СВЕРЛЕНИЯ | 2022 |

|

RU2786249C1 |

| СТАНОК-АВТОМАТ ДЛЯ СВЕРЛЕНИЯ | 2002 |

|

RU2236329C2 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| СТАНОК-АВТОМАТ ДЛЯ СВЕРЛЕНИЯ ШАРОВ | 2005 |

|

RU2275991C1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2043452C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ | 2006 |

|

RU2309822C1 |

Изобретение относится к области машиностроения, в частности, к устройствам для сверления изделий из мягких, не металлических материалов, полудрагоценных камней. Обеспечивает упрощение конструкции станка, уменьшение его габаритов и веса, расширение номенклатуры обрабатываемых изделий за счет использования заготовок малого размера. Сущность: станок-автомат содержит корпус, два шпиндельных блока со сверлами, механизм зажима изделия с приводом, кулачок механизма подачи станка, питатель, лоток для приема готовых изделий. Два шпиндельных блока со сверлами имеханизм зажима изделия выполнены в виде одной кинематической цепи. Цепь расположена вдоль оси сверления с возможностью взаимодействия с кулачком механизма подачи станка. Шпиндельные блоки вмонтированы во втулки, подпружиненные относительно корпуса. Механизм зажима изделия выполнен в виде направляющей и противоположной ей зажимной втулок, подпружиненных относительно корпуса. Питатель выполнен трубчатым с отсекателем и вырезом для подачи и удаления изделия под действием собственного веса. Он расположен между направляющей и зажимной втулками и прикреплен к последней. Первый шпиндельный блок выполнен с упором, а второй – со штоком для обеспечения гарантированного зазора между сверлами. Жесткость пружины, подпружинивающей направляющую втулку, ниже жесткости пружины, подпружинивающей втулку, в которую вмонтирован второй шпиндельный блок, и превышает жесткость пружины, подпружинивающей прижимную втулку. 1 ил.

Станок-автомат для двустороннего сверления изделий, содержащий корпус, два шпиндельных блока со сверлами, механизм зажима изделия с приводом, кулачок механизма подачи станка, питатель, лоток для приема готовых изделий, отличающийся тем, что два шпиндельных блока со сверлами имеханизм зажима изделия выполнены в виде одной кинематической цепи, расположенной вдоль оси сверления с возможностью взаимодействия с кулачком механизма подачи станка, причем шпиндельные блоки вмонтированы во втулки, подпружиненные относительно корпуса, а механизм зажима изделия выполнен в виде направляющей и противоположной ей зажимной втулок, подпружиненных относительно корпуса, при этом питатель выполнен трубчатым с отсекателем и вырезом для подачи и удаления изделия под действием собственного веса, расположен между направляющей и зажимной втулками и прикреплен к последней, причем первый шпиндельный блок выполнен с упором, а второй – со штоком для обеспечения гарантированного зазора между сверлами, при этом жесткость пружины, подпружинивающей направляющую втулку, ниже жесткости пружины, подпружинивающей втулку, в которую вмонтирован второй шпиндельный блок, и превышает жесткость пружины, подпружинивающей прижимную втулку.

| 0 |

|

SU160095A1 | |

| СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ | 0 |

|

SU364396A1 |

| Станок для изготовления гладких бус | 1977 |

|

SU768650A1 |

| Станок для двустороннего сверления стекла | 1980 |

|

SU937361A1 |

| Станок для двухстороннего нарезания шаров из древесины | 1980 |

|

SU967811A1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| US 3813820 A, 04.06.1974 | |||

| ПЕРЕТЯТКО С.Б | |||

| Перспективы повышения эффективности операций сверления янтарных изделий | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Калининград, 2000, ч.1, с.81-83. | |||

Авторы

Даты

2005-02-20—Публикация

2003-10-21—Подача