Изобретение относится к области механизмов, преобразующих силы и перемещения, и может быть использовано в качестве машины для запрессовки.

В настоящее время для запрессовки используются гидропрессы, в основе которых лежит использование гидроцилиндров (см. [1, стр.74, статья "Гидроцилиндры", рис.б]). В гидроцилиндр подается энергоноситель под давлением q, поршень с поперечным сечением S через шток создает нагрузку F на объект прессования, который расположен неподвижно относительно цилиндра. Недостатком такого пресса является то обстоятельство, что прикладываемая на объект прессования сила в нем оказывается прямопропорциональной давлению q, создаваемому в полости гидроцилиндра,

Наиболее близким к предлагаемому решению является преобразователь давления [2], содержащий два неподвижных относительно друг друга гидроцилиндра, поршневые полости которых заполнены энергоносителем, сообщены между собой, а штоки поршней соединены кинематически. Усилие в нем достигается за счет разности площадей поршней, соединяющихся между собой гидроцилиндров и определяется зависимостью:

Это усилие значительно выше того, которое определяется по зависимости (1). Недостатком такого преобразователя является то, что при совершении рабочего воздействия на объект прессования, установленный между штоками поршней, возможен проворот поршней вокруг своих осей и при прессовке деталь будет испорчена.

Задачей изобретения является устранение возможности проворота поршней, за счет чего обеспечить необходимую соосность при запрессовке индентеров в корпуса буровых коронок.

Сущность изобретения заключается в том, что в устройстве для запрессовки, содержащем неподвижно установленные и сообщающиеся между собой два гидроцилиндра, подводящий канал для подачи энергоносителя, соединенный с поршневой полостью одного из гидроцилиндров, пару поршней и штоков, геометрические оси поршней гидроцилиндров расположены эксцентрично относительно единой геометрической оси штоков.

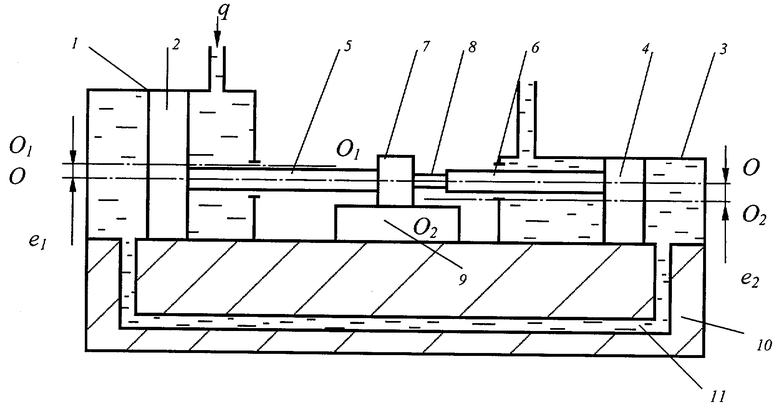

Предлагаемое устройство представлено на чертеже. Оно состоит из силового гидроцилиндра 1 с поршнем 2, нагрузочного гидроцилиндра 3 с поршнем 4. При этом шток 5 поршня 2 и шток 6 поршня 4 выполнены соосными и направлены навстречу друг другу. Между штоками 5 и 6 расположена деталь - матрица 7 и пуансон 8, запрессовываемый в матрицу 7. Матрица 7 устанавливается в ложементе 9, установленном на корпусе устройства 10. Канал 11 соединяет между собой подштоковые полости гидроцилиндров 1 и 3, где S1 и S2 - площади поршней 2 и 4. Ось OO - единая геометрическая ось штоков 5 и 6, ось O1O1 - геометрическая ось гидроцилиндра 1, ось O2O2 - геометрическая ось гидроцилиндра 3, е1 - эксцентриситет между осями OO и О1О1, е2 - эксцентриситет между осями OO и O2O2. Стрелкой q показано направление подачи энергоносителя в штоковую полость гидроцилиндра, где развивается усилие F. Поршень 2 силового гидроцилиндра 1 выполнен с большей площадью поперечного сечения, чем поршень 4 нагрузочного гидроцилиндра 3.

Работает устройство следующим образом.

При подаче давления q возникает внешняя сила F и поршень 2 начинает перемещаться влево, вытесняя жидкость из силового гидроцилиндра 1 в нагрузочный гидроцилиндр 3, где заставит сдвигаться поршень 4 в направлении поршня 2 также влево. Штоки 5 и 6 начнут воздействовать на матрицу 7 и пуансон 8, которые войдут во взаимодействие и таким образом совершится запрессовка пуансона 8 в матрицу 7.

Причем наличие эксцентриситетов е1 и e2 силового и нагрузочного гидроцилиндров не позволит штокам провернуться вокруг их геометрических осей и тем самым обеспечат необходимую соосность.

Источники информации

1. Крайнев А.Ф. Словарь-справочник по механизмам. М.: Машиностроение, 1987 г. - 560 стр.

2. SU, авторское свидетельство №360832, кл. В30В 15/16, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНОГИДРАВЛИЧЕСКИЙ СНАРЯД ДЛЯ ПРОВЕДЕНИЯ ВОССТАЮЩИХ СКВАЖИН | 2008 |

|

RU2365756C1 |

| РЕЕЧНЫЙ МЕХАНИЗМ | 1999 |

|

RU2155894C1 |

| СОЕДИНЕНИЕ ТРУБ | 2002 |

|

RU2230946C2 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| Литьевая форма для изготовленияпОлиМЕРНыХ издЕлий | 1979 |

|

SU797884A1 |

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| ГИДРОЦИЛИНДР | 1994 |

|

RU2072455C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ ГИДРОПРЕССА | 2000 |

|

RU2191698C2 |

| УСТРОЙСТВО для осцилляции КАРЕТКИ ШЛИФОВАЛЬНОГО КРУГА | 1969 |

|

SU246350A1 |

Устройство предназначено для запрессовки инденторов в корпусе буровых коронок. В устройстве, содержащем неподвижно установленные и сообщающиеся между собой два гидроцилиндра, подводящий канал для подачи энергоносителя, соединенный с поршневой полостью одного из гидроцилиндров, пару поршней и штоков, геометрические оси поршней гидроцилиндров расположены эксцентрично относительно единой геометрической оси штоков. Технический результат - устранение проворота поршней, обеспечение необходимой соосности при запрессовке индентеров в корпуса буровых коронок. 1 ил.

Устройство для запрессовки индентеров в корпуса буровых коронок, содержащее неподвижно установленные и сообщающиеся между собой два гидроцилиндра, подводящий канал для подачи энергоносителя, соединенный с поршневой полостью одного из гидроцилиндров, пары поршней и штоков, отличающееся тем, что геометрические оси поршней расположены эксцентрично относительно единой геометрической оси штоков.

| Преобразователь давления | 1969 |

|

SU360832A1 |

| DE 10156504 C1, 10.04.2003 | |||

| DE 2937412 A1, 09.04.1981 | |||

| JP 2001317506 A, 16.11.2001 | |||

| JP 59083809 A, 15.05.1984 | |||

| Приспособление для использования живой силы толчков движущихся вагонов | 1923 |

|

SU2639A1 |

| ГИДРОЦИЛИНДР ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2022732C1 |

Авторы

Даты

2007-12-10—Публикация

2006-03-29—Подача