Изобретение относится к области гелиоэнергетики, в частности касается создания армированных отражателей солнечного излучения для выработки электричества и тепла.

Известна конструкция и способ изготовления отражателей, предназначенных для использования в гелиоэнергетике. Сначала собирается рама отражателя из нескольких нервюр, которые соединяются между собой посредством продольных стяжек. Вогнутые части нервюр имеют параболическую форму. На эти части накладывают листы боросиликатного стекла. Длина листов соответствует длине параболической поверхности нервюр, а толщина выбирается такой, чтобы при укладке на нервюры стекла не происходило их повреждения. Изменение формы листов осуществляется за счет их упругой деформации. В таком состоянии стеклянные листы удерживаются в раме при помощи упоров, в которые они упираются на краях нервюр. Края листов стекла, примыкающие к упорам, снабжены резиновыми прокладками. Зеркальный слой наносится заблаговременно на фронтальную или тыльную поверхность стекла. Жесткость конструкции отражателя полностью обеспечивается за счет упругой деформации листов стекла, поэтому болтов или иных соединительных элементов рама не имеет [Curved Structure and Method for making Same. Miyatani Kazuo, Salo JSAO; PCA Corp. Патент 4678292, США. Заявлен 27.04.84, №625025, опубликован в БИ, 07.07.87. МКИ G02В 5/10, F24J 2/46, НКИ 350/609].

Недостатками известной конструкции и способа изготовления является сложность обеспечения жесткости отражающих частей отражателя и нетранспортабельности. Все это делает способ изготовления отражателя менее эффективным.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления СК-9Ф (Физические и механические свойства стеклопластиков. Справочное пособие. Под ред. Ю.М.Молчанова. Рига, Изд-во "Зинатне", 1969). Слоистый стеклопластик СК-9Ф (ВТУ УКП 230-60) на основе фенолкремнийорганической смолы 9Ф и стеклоткани марки АСТТ(б)-с2.

Прессование листов производится при 200°С, удельном давлении 3-5 кгс/см2, выдержке 7-8 мин на 1 мм, с последующей термической обработкой в течение 2 часов при 200°С.

Недостатками известного способа изготовления изделия является продолжительность тепловой обработки, высокие значения температуры и давления, значительность эксплуатационных расходов, вследствие этого высокая стоимость изготовления изделия.

Задачей предлагаемого изобретения является получение армированного тонкостенного отражателя солнечного излучения с малой себестоимостью, увеличения срока службы, расширение номенклатуры гелиоэнергетических изделий.

Техническим результатом является получение эффективных гелиоэнергетических изделий при небольшом наборе технологического оборудования. Благодаря оптимальной компоновке оборудования, составляющего установку, компактности, небольшой энергоемкости, производство по выпуску отражателя на полиэфирной смоле и стекловолокнистом материале может быть размещено на сравнительно небольшой площади.

Вышеуказанный технический результат достигается тем, что в предлагаемом способе изготовления армированного тонкостенного отражателя солнечного излучения, включающем приготовление формовочной смеси, изготовление армирующего материала и подачу их в установку для прессования, прессование при температуре 200°С, удельном давлении 3-5 кгс/см2 и выдержке 7-8 мин на 1 мм, с последующей термической обработкой в течение 2 часов при 200°С, на поддон тороидальной формы накладывают армирующий стекловолокнистый материал КС1 на основе стеклоткани сатинового переплетения АСТТ(б)-с1 или КС2-АСТТ(б)-с2, наносят формовочную смесь на основе ненасыщенной полиэфирной смолы ПН-1 и для равномерного распределения смеси уплотняют профилированным формующим валом тороидальной формы, отверждают при нормальной температуре 20°С в течение 15-20 мин, наносят клей высокой прочности с сопротивлением срезу 70 кг/см2, устанавливают отражающую поверхность на основе стеклянных фацет внутреннего озеркаливания, наносят защитную полиэтиленовую пленку и для равномерного распределения клея и склеивания уплотняют профилированным формующим валом тороидальной формы, затем снимают защитную полиэтиленовую пленку, распыляют защитное покрытие на основе акриловой композиции и для равномерного распределения композиции уплотняют профилированным формующим валом, отделяют от формы готовый армированный тонкостенный тороидальной формы отражатель солнечного излучения и отправляют на последующую обработку, после этого измеряют физико-механические и оптические характеристики и отправляют на склад готовой продукции.

В предлагаемом способе процентное содержание ненасыщенной полиэфирной смолы и стекловолокнистого материала КС1-ACTT(б)-с1 или КС2-АСТТ(б)-с2 устанавливают 40-60.

Для получения качественного тонкостенного армированного тонкостенного отражателя тороидальной формы солнечного излучения выбирают направление вращения каретки с поддоном и вращение вала в соотношении скоростей, причем скорость вращения вала в 5 раз больше скорости вращения каретки с поддоном.

Технический результат достигается также тем, что в установке для изготовления армированного тонкостенного отражателя солнечного излучения, содержащей формующий вал, пост формования, поддон, каретку, электронагреватели, пост формования выполнен в виде станка, предназначенного для механизированного формования армированных отражателей солнечного излучения и находящегося на движущейся каретке с поддоном тороидальной формы.

Установка имеет один механизированный станок с мощностью 2.2 кВт.

Заявляемый способ включает изготовление формовочной установки и поддона, приготовление сырьевой смеси на основе ненасыщенной полиэфирной смолы ПН-1, изготовление армирующего стекловолокнистого материала из КС1 на основе стеклоткани сатинового переплетения ACTT(б)-с1 или КС2 на основе стеклоткани сатинового переплетения АСТТ(б)-с2, изготовление отражающей поверхности из стеклянных фацет внутреннего озеркаливания, приготовление клея высокой прозрачности, с сопротивлением срезу 70 кгс/см2 и более, из нитрофенола или эпоксидовинилфенола, отверждение при нормальной температуре (20°С) или с подогревом до 50-80°С, отправление отражателя на последующую обработку и измерение физико-механических и оптических характеристик, отправление на склад для хранения в виде готовой продукции.

Установка содержит конструктивные элементы для осуществления заявляемого способа, пост приготовления сырьевой смеси на основе ненасыщенной полиэфирной смолы ПН-1, пост изготовления армирующего стекловолокнистого материала из КС1 на основе стеклоткани сатинового переплетения ACTT(б)-с1 или КС2 на основе стеклоткани сатинового переплетения АСТТ(б)-с2 и изготовление отражающей поверхности на основе стеклянных фацет внутреннего озеркаливания, пост приготовления клеевого состава высокой прочности и сопротивлением срезу 70 кгс/см2 и более, пост формования и отверждения, включающий емкость для формовочной смеси, емкость для акриловой композиции.

Емкость для акриловой композиции состоит из устройства формирования, снабженного профилированным формующим валом в виде металлического тора с радиусом r, поддоном в виде тора с радиусом R из металлического листа с толщиной 2 мм, кареткой в виде тора с радиусом 612 мм из металлического листа толщиной 2 мм, в поддоне установлены электронагревательные элементы, между поддоном и кареткой выполнен теплоизоляционный слой с толщиной 50 мм из пенопласта П-40, с коэффициентом теплопроводности 0.043 ккал/м·ч·град.

Устройство формования предназначено для механизированного формирования армированных отражателей солнечного излучения.

Сущность изобретения заключается в том, что несущие ориентированные конструкции с отражателями выполнены на основе стеклоцемента, полимербетона, сверхтвердой деревостружечной плиты, преимущественно ненасыщенной полиэфирной смолы, и армирующего стекломатериала из стеклоткани сатинового переплетения. Определены условия изготовления отражателя солнечного излучения от его геометрических, физико-механических и оптических характеристик, созданы способ и технологическая линия для изготовления армированного тонкостенного отражателя солнечного излучения. Предлагаемое изобретение должно обеспечить увеличение номенклатуры гелиоэнергетических изделий, снижение стоимости изготовления и увеличения эффективности отражателя солнечного излучения.

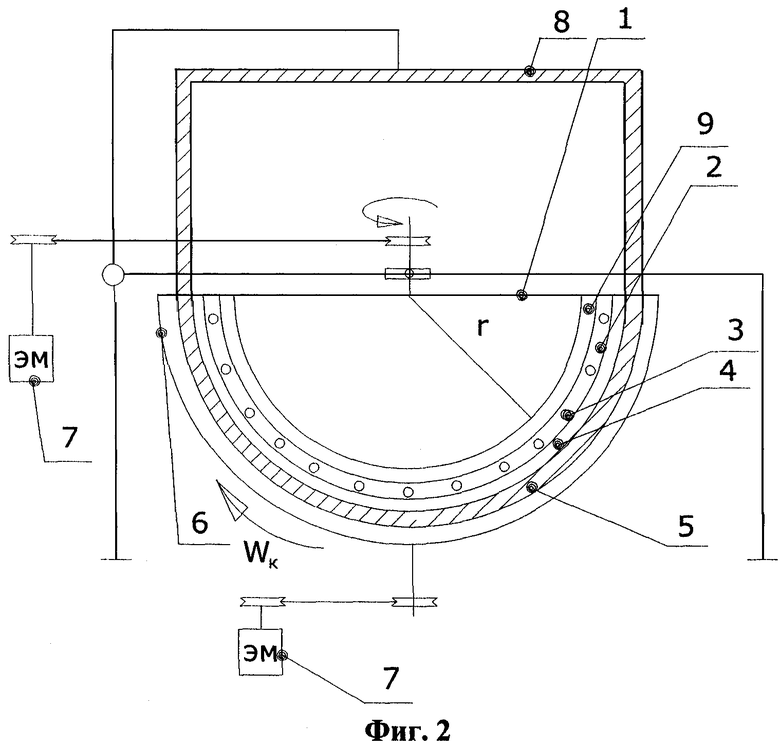

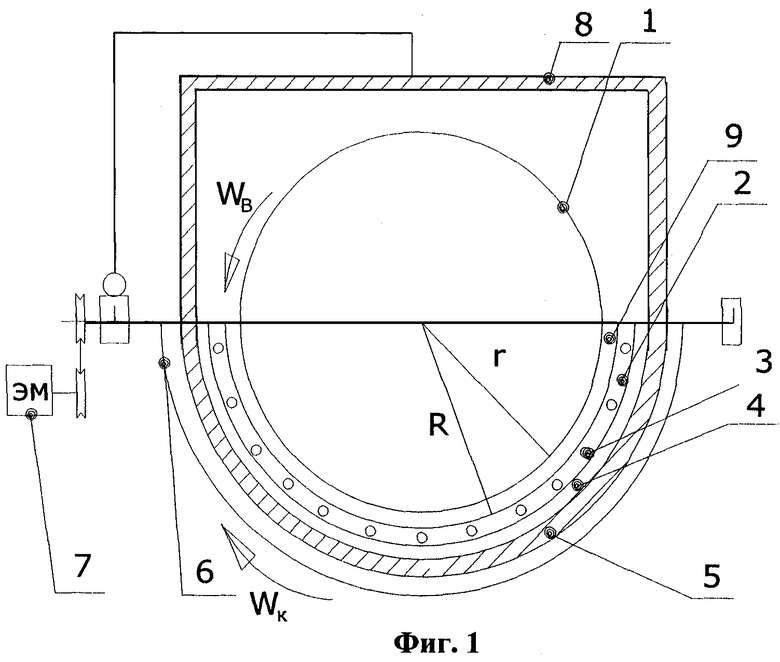

Сущность изобретения поясняется фиг.1 и фиг.2.

На фиг.1 представлена общая схема поперечного сечения установки для изготовления параболоцилиндрических и конусообразных отражателя солнечного излучения.

На фиг.2 представлена общая схема поперечного сечения установки для изготовления параболоидного и сферического отражателя солнечного излучения.

Установка для изготовления армированного тонкостенного отражателя солнечного излучения содержит профилированный формующий вал 1, поддон для отражателя 2, электронагревательные элементы 3, каналы охлаждения водой 4, теплоизоляцию 5, движущуюся каретку 6, электромотор 7, теплоизолированный колпак 8, изготавливаемый отражатель 9.

Установка для изготовления армированных отражателей солнечного излучения имеет возможность путем замены одного поддона, каретки и профилированного формующего вала на другой поддон получить желаемые отражающие системы и требуемые физико-механические и оптические характеристики.

В основу работы установки положен принцип механического равномерного распределения, растирания и железнения вращающимся профилированным формующим валом тороидальной формы формовочной смеси клея и акриловой композиции.

Армированный тонкостенный тороидальный отражатель 9 солнечного излучения с радиусом r (фиг.1) состоит из оболочки толщиной 4 мм из ненасыщенной полиэфирной смолы и армирующего стекловолокнистого материала КС1 на основе стеклоткани сатинового переплетения АСТТ(б)-с1 или КС2-АСТТ(б)-с2, отражающей поверхности на основе стеклянных фацет внутреннего озеркаливания и защитного покрытия на основе акриловой композиции.

Способ изготовления армированного тонкостенного тороидального отражателя солнечного излучения осуществляют следующим образом.

На поддон (металлический, стеклопластиковый или бетонный) накладывают армирующий материал КС1 на основе стеклоткани сатинового переплетения ACTT(б)-c1 или КС2-АСТТ(б)-с2. Пистолетом-распылителем наносят формовочную смесь на основе ненасыщенной полиэфирной смолы ПН-1 (из расчета 60% смолы и 40% стеклоткани). После этого приступают к формованию оболочки отражателя или равномерного уплотнения смолы. Для этого нажимают пусковую кнопку на установке, электромотор 7 передвигает каретку 6 со скоростью 100 об./мин с формовочной смесью, навстречу каретке профилированный формующий вал 1 вращается со скоростью 500 об./мин. За счет разности скоростей перемещения каретки 6 установки и вращения вала 1 происходит необходимое уплотнение формовочной смеси. Скорость вращения вала 1 в 5 раз больше скорости перемещения каретки 6. После первой прокатки на поверхности формуемой оболочки отражателя 9 могут оказаться неуплотненные места там, где было недостаточно формовочной смеси. В эти места добавляют массу и вторично прокатывают оболочки отражателя 9. Обычно прокатывают три раза. При прокатке в третий раз на поверхность формуемой оболочки выдавливается валом 1 смола, и происходит железнение поверхности оболочки отражателя 9. С этого времени начинается отверждение при нормальной температуре (20°С) или с подогревом до 50-80°С с помощью электронагревателей 3, которые установлены в поддоне для отражателя 2.

На поверхности отвержденной оболочки отражателя пистолетом-распылителем наносят клей высокой прочности с сопротивлением срезу 75 кг/см2 и более и накладывают отражающую поверхность на основе стеклянных фацет внутреннего озеркаливания, наносят защитный слой из полиэтиленовой пленки и равномерным склеиванием уплотняют профилированным формующим валом, защитные полиэтиленовые пленки снимают и на отражающей поверхности пистолетом-распылителем наносят защитную пленку, например акриловую композицию, и для равномерного распределение композиции уплотняют профилированным уплотняющим валом. Потом формуют готовый тороидальный отражатель и отправляют на последующую обработку (с этого момента на поддон накладывают армирующий стекловолокнистый материал. Цикл повторяется).

Физико-механические и оптические характеристики тороидального отражателя имеют вид:

Ошибка изготовления зеркальной поверхности отражателя не превышает 1,5-2'. Коэффициент концентрации приемника достигает К=3.

Способ изготовления тонкостенного армированного отражателя солнечного излучения, например, тороидальной формы реализуется следующим образом.

На поддон с радиусом R накладывают армирующий стекловолокнистый материал, например, КС1 на основе стеклоткани сатинового переплетения ACTT(б)-с1 или КС2-АСТТ(б)-с2 и пистолетом-распылителем наносят формовочную смесь на основе ненасыщенной полиэфирной смолы ПН-1. После этого приступают к формованию оболочки отражателя 9. Для этого нажимают пусковую кнопку на установке. Электромотор передвигает каретку со скоростью 100 об./мин, где установлен поддон 2 с формовочной смесью. Навстречу каретке вращается профилированный формующий вал 1, со скоростью 500 об./мин, в виде тора с радиусом r. За счет разности скоростей перемещения каретки 6 и вращения вала 1 происходит равномерное распределение смолы и пропитка уплотнения оболочки отражателя 9.

После первой прокатки на поверхности формуемой оболочки отражателя могут оказаться неуплотненные места там, где было недостаточно формовочной смеси. В эти места добавляют массу и вторично прокатывают оболочку отражателя. Обычно прокатывают три раза. При прокатке в третий раз на поверхность формуемой оболочки отражателя выдавливается валом смола, и происходит железнение поверхности оболочки отражателя. С этого момента начинается отверждение оболочки отражателя при нормальной температуре 20°С или подогревом до 50-80°С с помощью электронагревателей 3, которые установлены в поддонах 2. После отверждения оболочки отражателя на его внутреннюю поверхность пистолетом-распылителем наносят клей высокой прочности с сопротивлением срезу 70 кгс/см2, укладывают отражающую поверхность на основе стеклянных фацет внутреннего озеркаливания и наносят защитную полиэтиленовую пленку. Для равномерного склеивания отражающей поверхности и для уменьшения ошибки изготовления зеркальных поверхностей уплотняют профилированным формующим валом 1 тороидальной формы с радиусом r. Снимают защитную полиэтиленовую пленку и пистолетом-распылителем наносят защитное покрытие на основе акриловой композиции и для равномерного уложения композиции уплотняют профилированным формующим валом 1 тороидальной формы с радиусом r. После этого отделяют отражатель солнечного излучения 9, с толщиной 4 мм, от поддона 2. С этого момента на поддон накладывают армирующий стекловолокнистый материал. Цикл повторяется, отправляют на последующую обработку. Измеряют физико-механические и оптические характеристики и отправляют на склад готовой продукции для потребителей.

Пример конкретного выполнения 1.

Установка для изготовления армированного тонкостенного отражателя солнечного излучения (фиг.1) в виде тороидальной формы, состоящая из профилированного формующего вала, вращающегося со скоростью 500 об./мин, тороидальной формы с радиусом r=500 мм, подогреваемого до 50-80°С, и вращающейся, со скоростью 100 об./мин, каретки тороидальной формы с радиусом R=604 мм. Размеры отражателя солнечного излучения, выполненного в виде тороидальной формы на основе ненасыщенной полиэфирной смолы ПН-1 и армирующего стекловолокнистого материала КС1 на основе стеклоткани сатинового переплетения ACTT(б)-с1: радиус r=500 мм, толщина оболочки отражателя тороидальной формы 4 мм. Физико-механические и оптические характеристики: ошибка изготовления не более 32%, отраженное солнечное излучение от отражателя попадает на приемник, удельный вес 1.601 г/см3, предел прочности при растяжении 2300-3400 кгс/см2, предел прочности при сжатии 1000-130 кгс/см2, модуль упругости 130000-210000 кгс/см2, твердость по Бринеллю 30-50 кгс/мм2, водопоглощение за 24 часа 0.4%.

Пример конкретного выполнения 2.

Способ изготовления армированного отражателя солнечного излучения и установка для изготовления армированного тонкостенного отражателя солнечного излучения тороидальной формы (фиг.2), состоящая из оболочки толщиной 4 мм, на основе ненасыщенной полиэфирной смолы ПН-1 и формующего стекловолокнистого материала - КС2 на основе стеклоткани сатинового переплетения АСТТ(б)-с2, отражающей поверхности на основе стеклянных фацет внутреннего озеркаливания и защитного покрытия на основе акриловой композиции. Размеры отражателя солнечного излучения: радиус r=500 мм, толщина стенки 4 мм. Физико-механические и оптические характеристики: удельный вес 1.601 г/см3, твердость по Бринеллю 30-38 кг/мм2, предел прочности при растяжении 2200-2700 кгс/см2, предел прочности при сжатии 900-1200 кгс/см2, модуль упругости 110000-150000 кгс/см2, водопоглощение за 24 час 0.4%, ошибка изготовления зеркальной поверхности отражателя не более 1,5-2'. Коэффициент концентрации солнечного излучения на приемнике достигает 3 крат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Препрег | 1977 |

|

SU678060A1 |

| Препрег | 1979 |

|

SU821469A1 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СТЕКЛОВОЛОКНИСТЫЙ ПРЕССМАТЕРИАЛ | 1972 |

|

SU341808A1 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2021303C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| Способ изготовления армированного пластика трехслойной структуры с ячеистым заполнителем в среднем слое | 1979 |

|

SU854737A1 |

| Железобетонная труба с внутренним стеклокомпозитным сердечником для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2703115C1 |

Изобретение относится к области гелиоэнергетики, в частности касается создания армированных отражателей солнечного излучения для выработки электричества и тепла. Способ включает изготовление формовочной полиэфирной смолы ПН-1, изготовление армирующего стекловолокнистого материала из KC1 на основе стеклоткани сатинового переплетения АСТТ(б)-с1 или КС2-АСТТ(б)-с2, изготовление отражающей поверхности из стеклянных фацет внутреннего озеркаливания, приготовление клея высокой прозрачности с сопротивлением срезу 70 кгс/см2 и более из нитрофенола или эпоксидновинилфенола, отверждение при нормальной температуре (20°С) или с подогревом до 50-80°С, отправление отражателя на последующую обработку и измерение физико-механических и оптических характеристик, отправление на склад для хранения в виде готовой продукции. Установка содержит пост приготовления сырьевой смеси на основе ненасыщенной полиэфирной смолы, пост изготовления армирующего стекловолокнистого материала и изготовление отражающей поверхности на основе стеклянных фацет внутреннего зеркала, пост формования с установкой формования и отверждения, включающей емкость для формовочной смеси, емкость для клея, емкость для акриловой композиции, пистолет-распылитель, пост последующей обработки. Изобретение должно обеспечить уменьшение себестоимости получения армированного тонкостенного отражателя солнечного излучения и увеличение срока службы. 2 н. и 2 з.п. ф-лы, 2 ил.

| US 4678292 А, 07.07.1987 | |||

| WO 00/03185 A1, 20.01.2000 | |||

| Способ изготовления гелиоконцентратора | 1987 |

|

SU1430927A1 |

| Способ изготовления оптического устройства | 1978 |

|

SU1103048A1 |

| Способ изготовления концентратора светового излучения голографическим методом | 1980 |

|

SU1103049A1 |

| Способ изготовления оптического элемента | 1982 |

|

SU1093879A1 |

| Способ изготовления фацет гелиоконцентратора по шаблону | 1982 |

|

SU1060889A1 |

| Способ изготовления фацет отражателя | 1988 |

|

SU1562626A1 |

| RU 2003447 C1, 30.11.1993 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ | 2001 |

|

RU2193738C2 |

Авторы

Даты

2007-12-20—Публикация

2006-05-24—Подача