(54) АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ГЛАЗУРОВАННЫХ

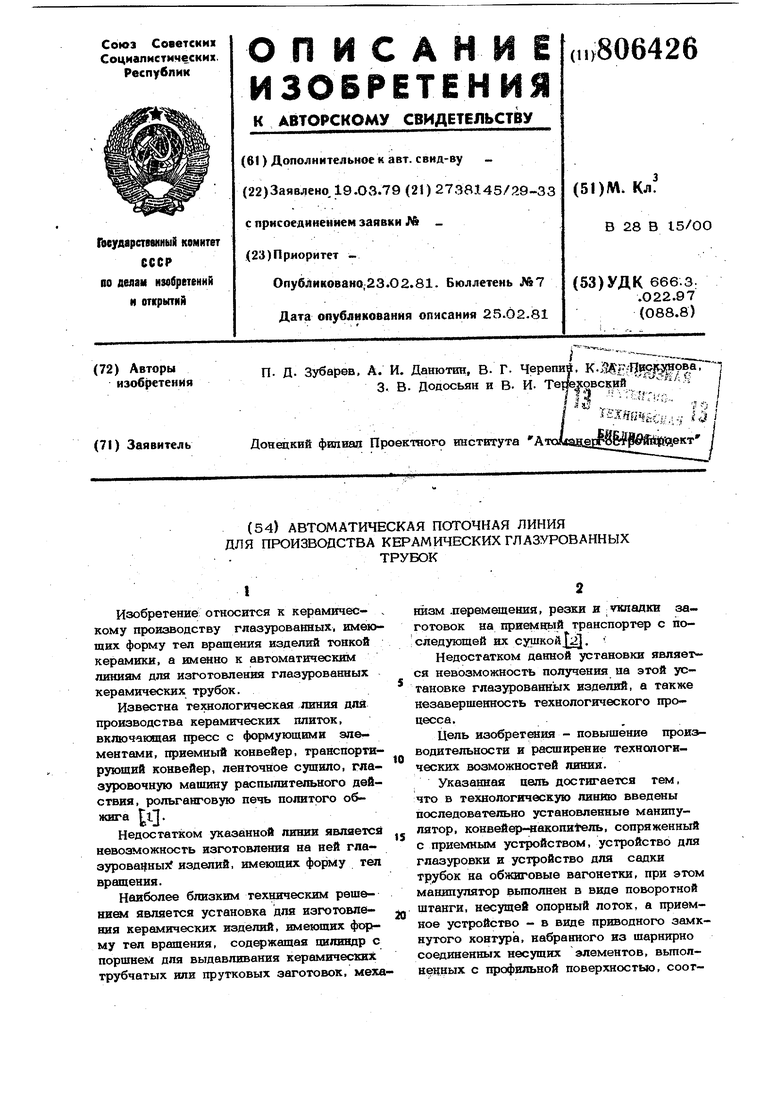

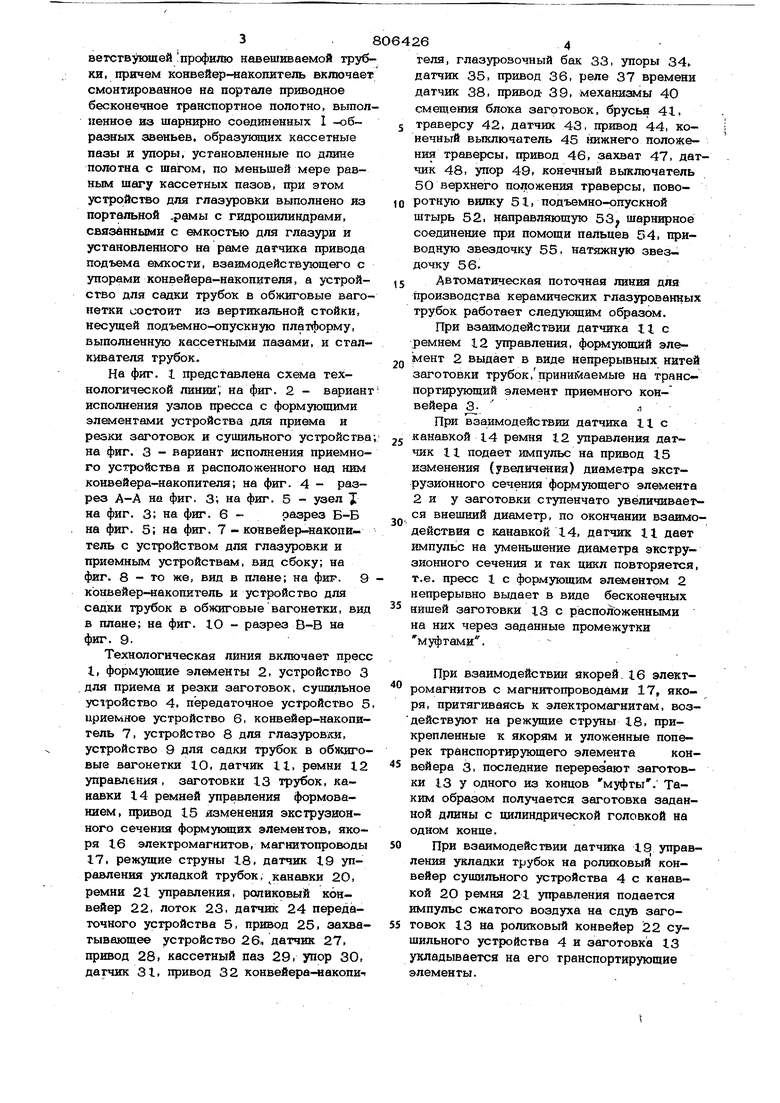

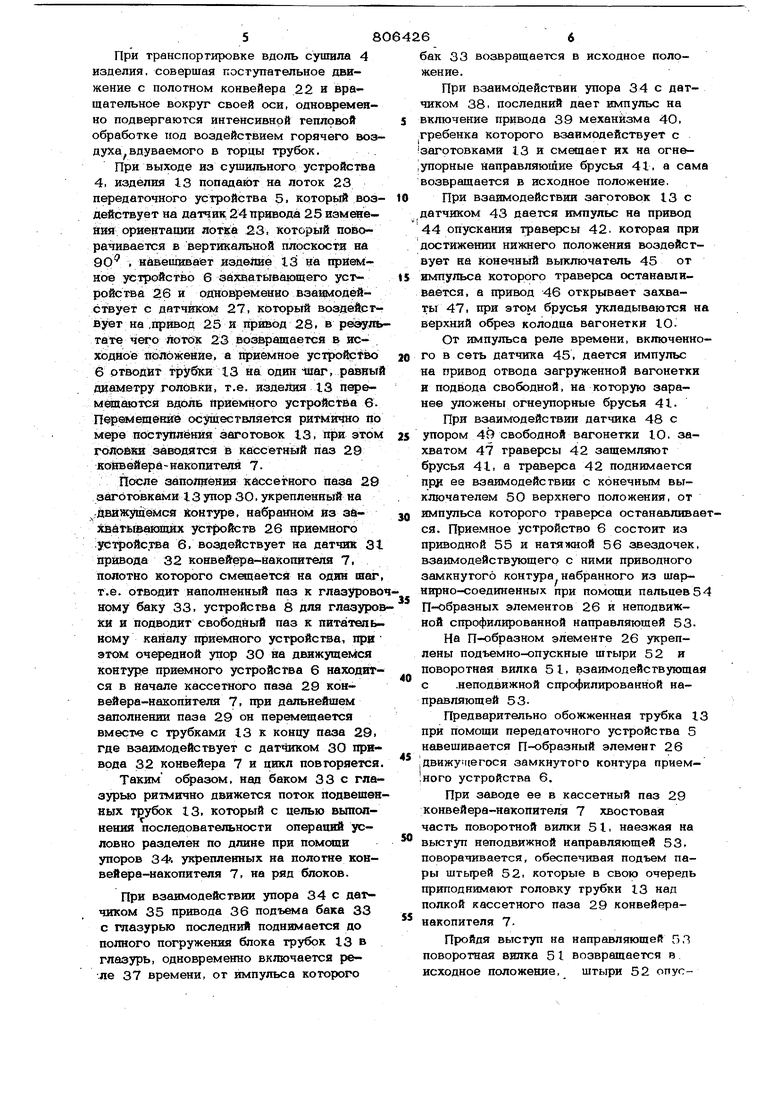

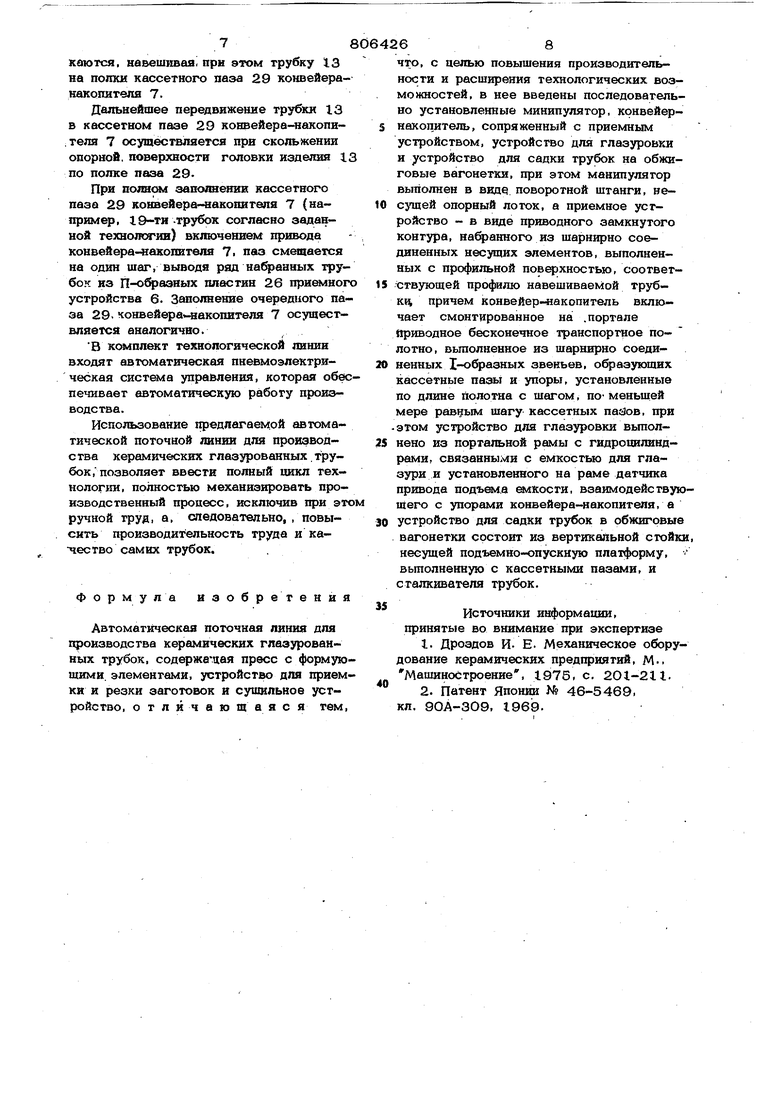

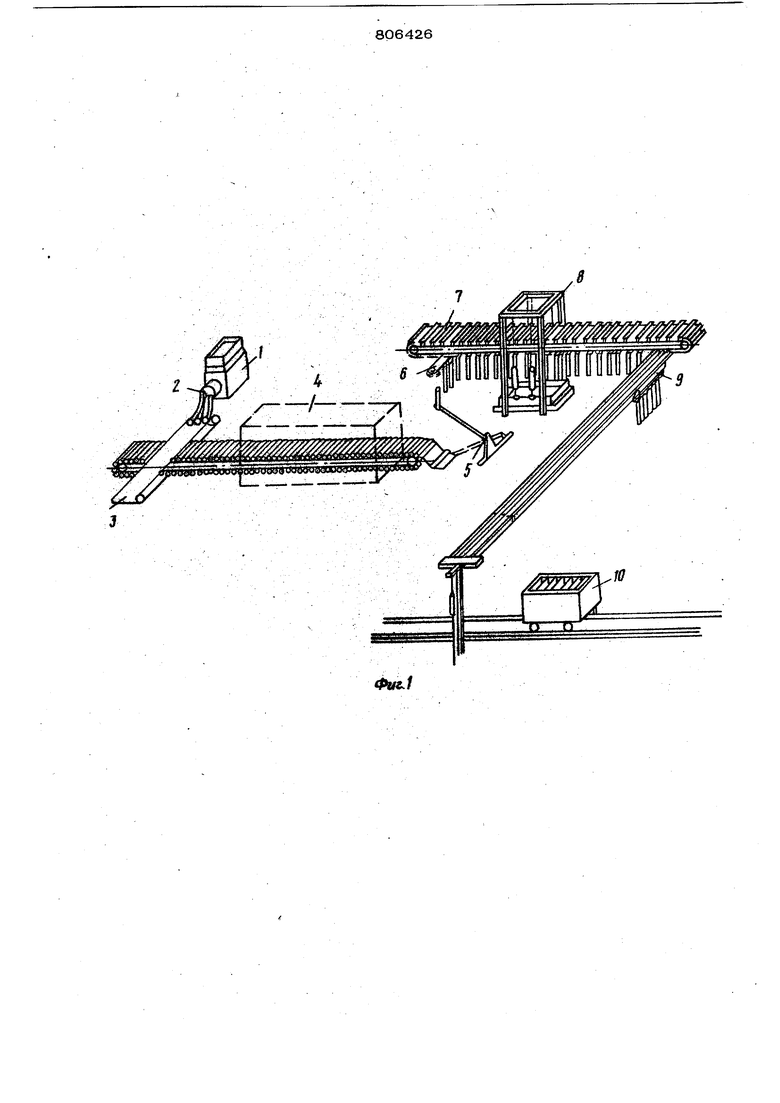

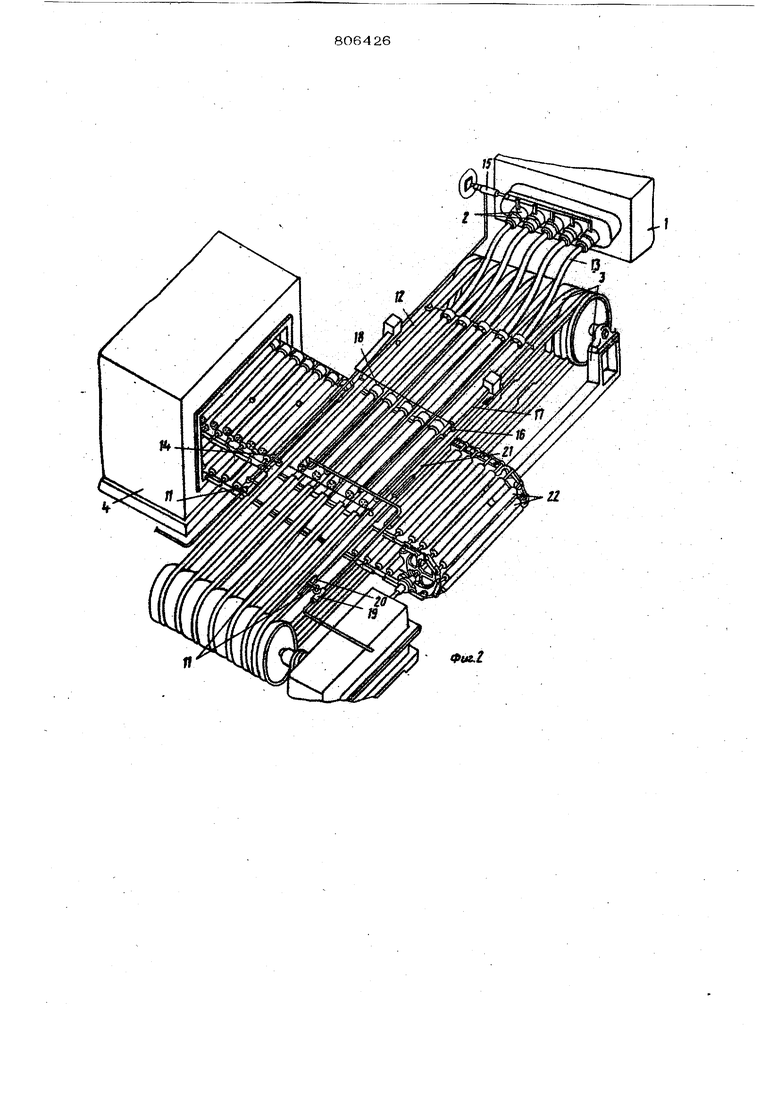

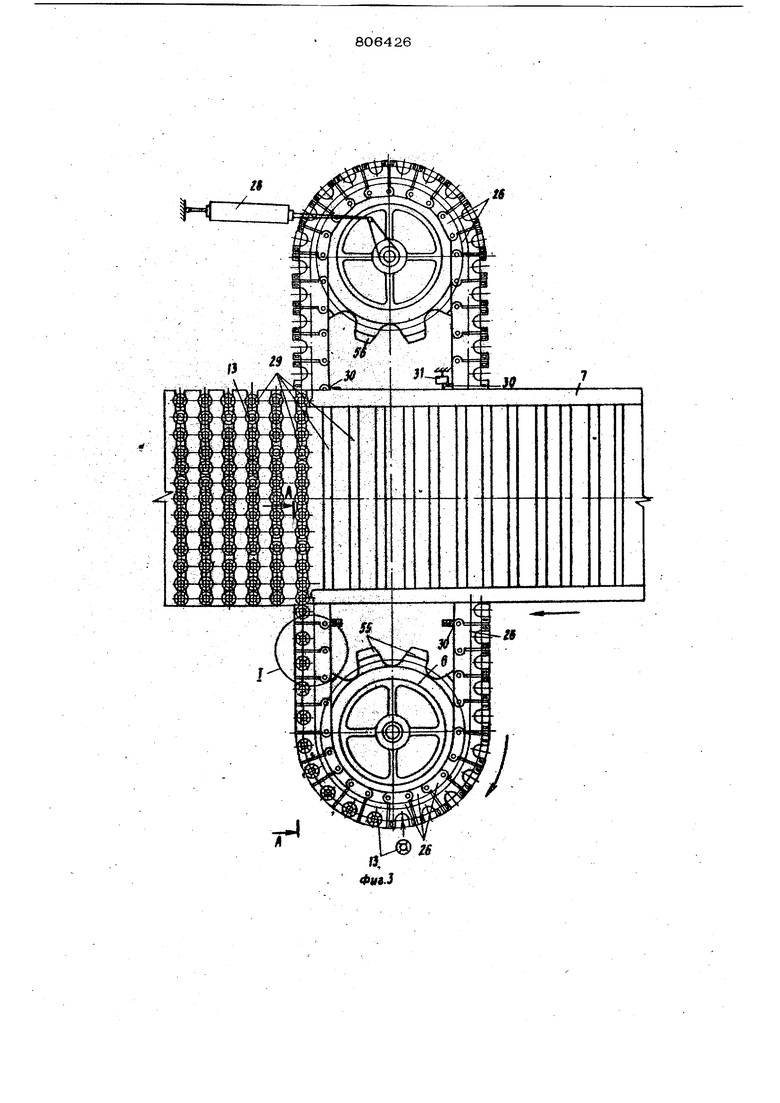

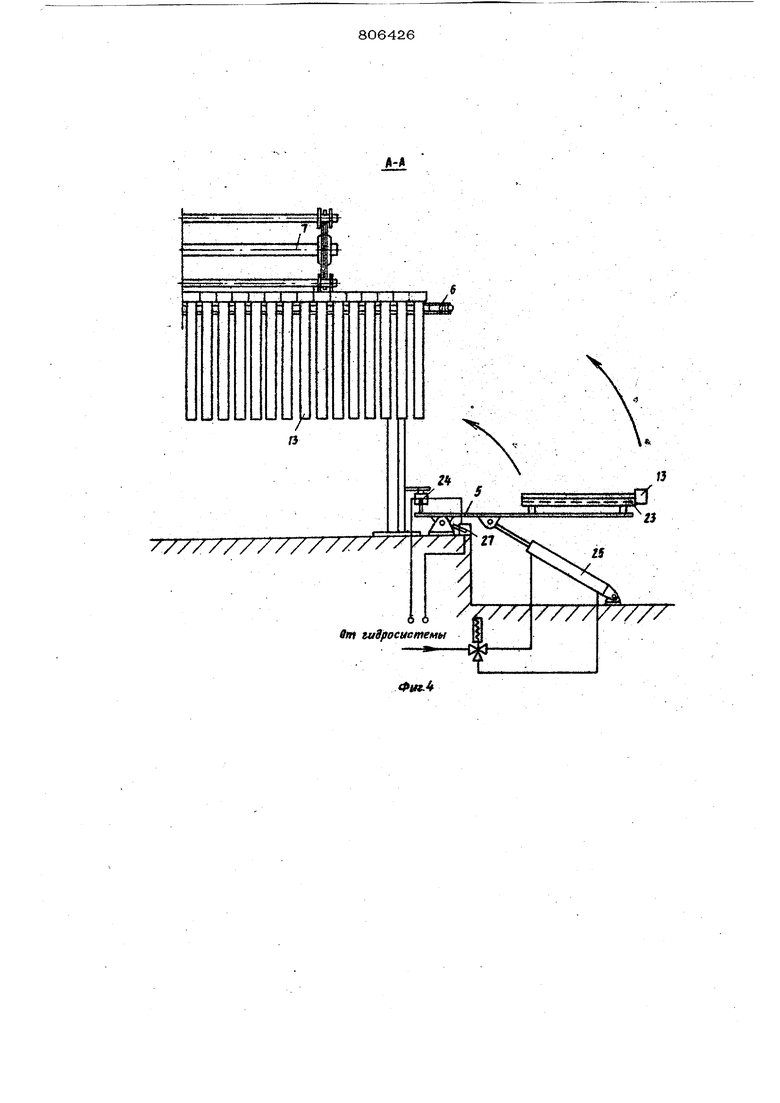

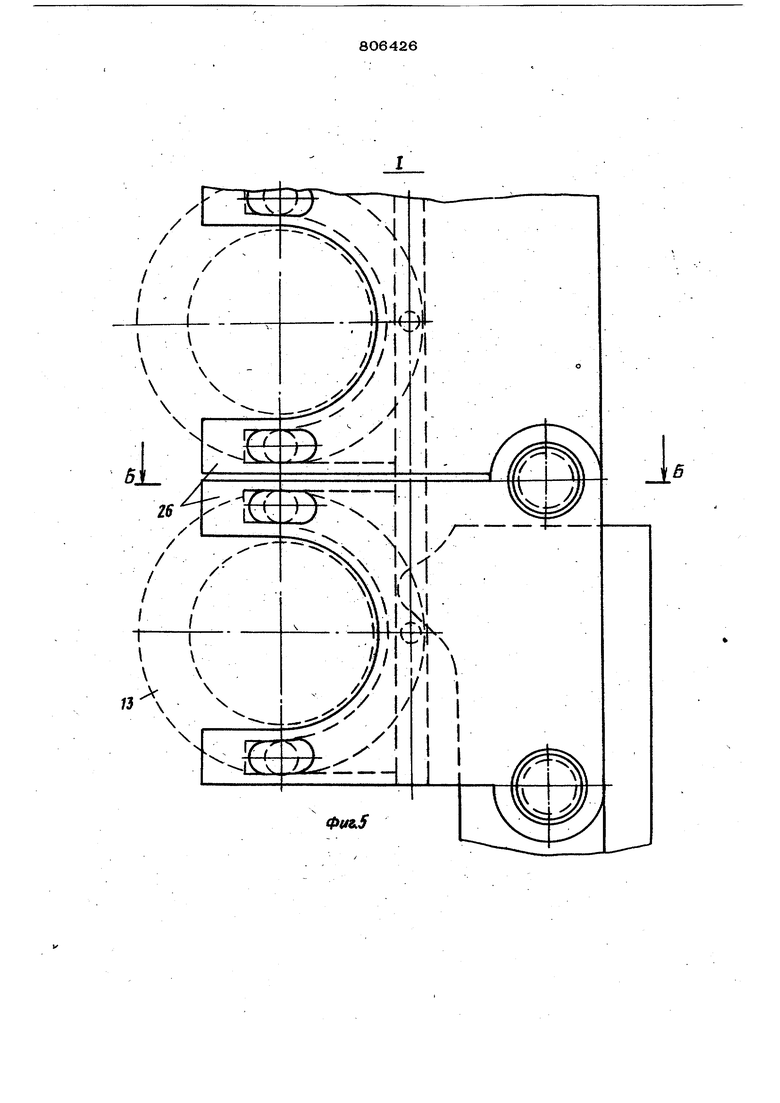

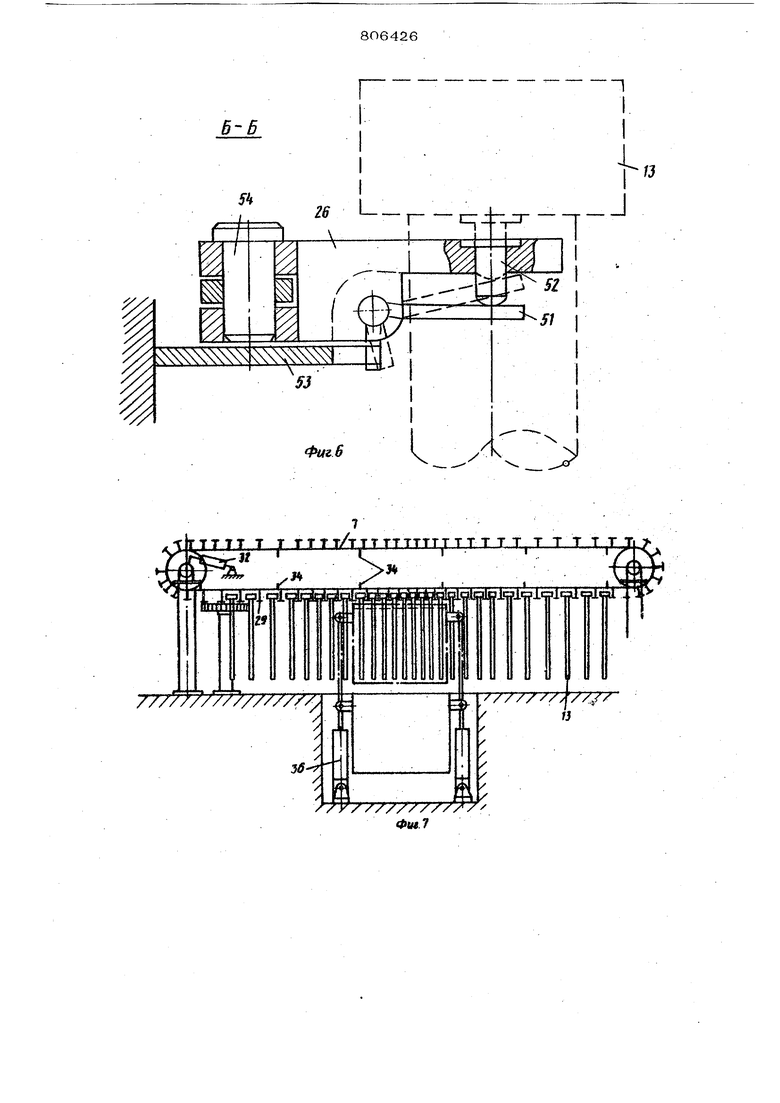

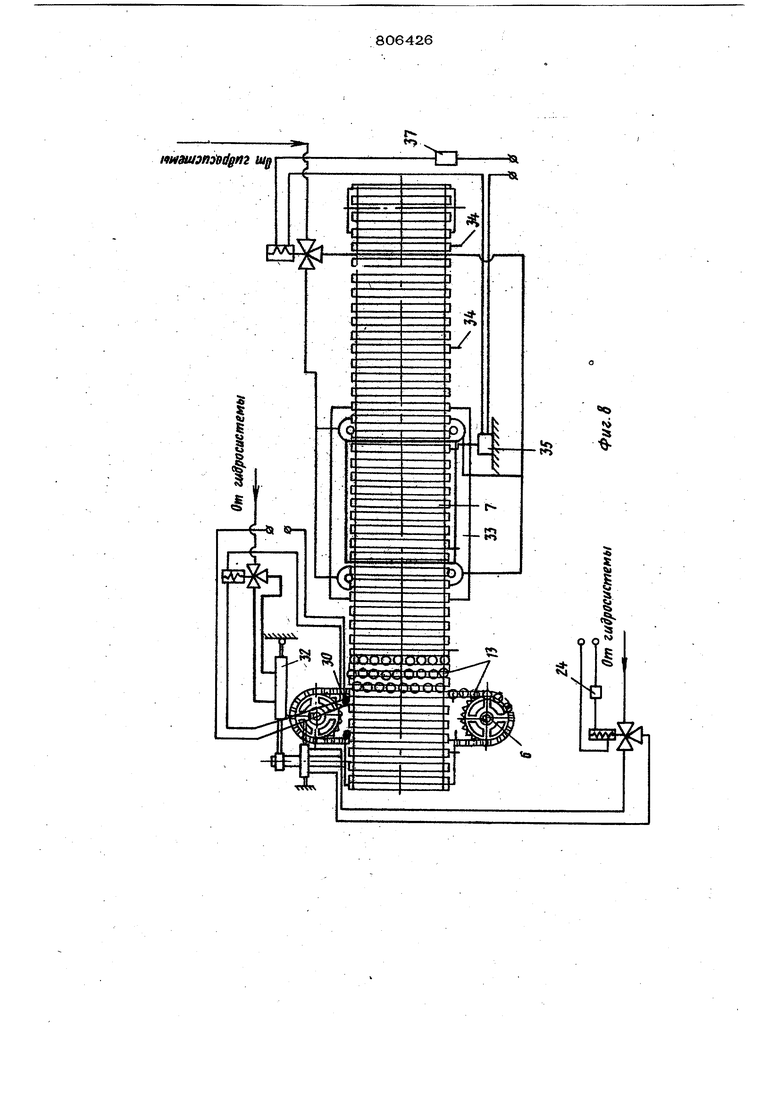

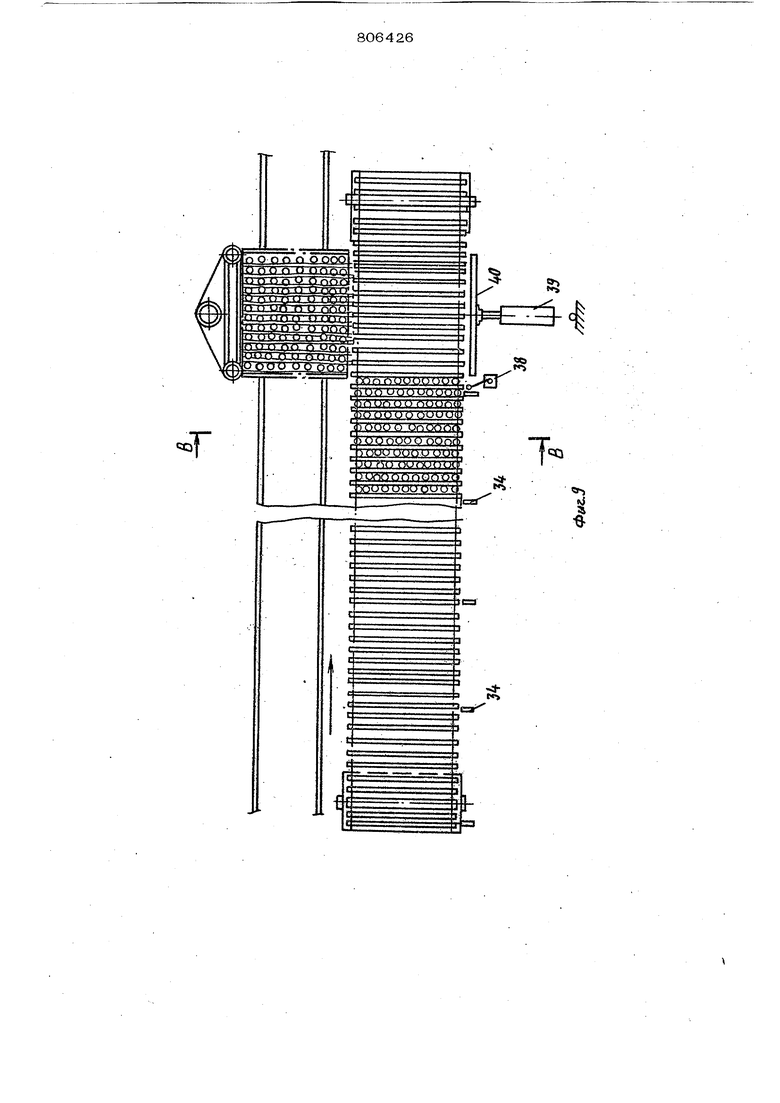

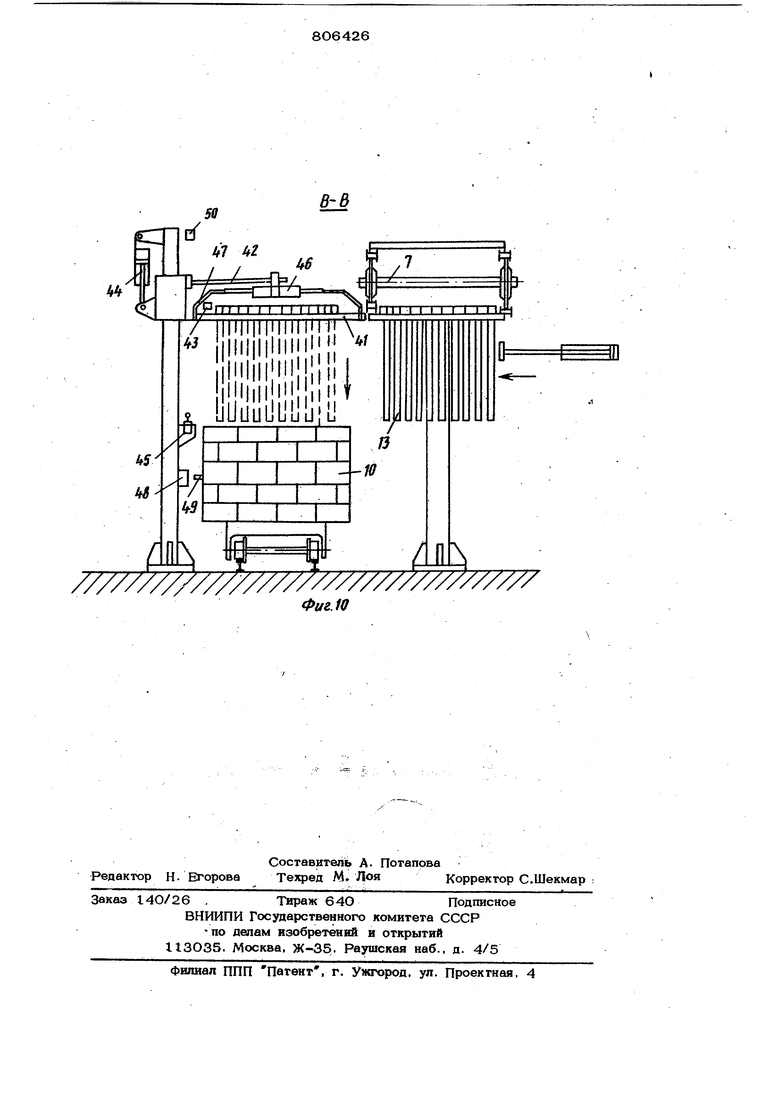

ТРУБОК вегсгвующей профилю навешиваемой труб ки, причем конвейер-накопитель вкгаочает смонтированное на портале приводное бесконечное транспортное полотно, выпол ненное из шарнирно соединенных 1 -образных еньев, образующих кассетные пазы и упоры, установленные по длине полотна с шагом, по меньшей мере равным шагу кассетных пазов, при этом устрО|йство для глазуровки выполнено из портальной .рамы с гидроцилиндрами, связвнньгми с лкостью для глазури и установленного на раме датчика привода подъема емкости, взаимодействующето с упорами конвейера-накопителя, а устройство для садки трубок в обжиговые ваго нетки состоит из вертикальной стойки, несущей подъемно-опускную платформу, выполненную кассетными пазами, и сталкивателя трубок. На фиг, I представлена схема технологической линии , на фиг. 2 - вариан исполнения узлов пресса с формующими элементами устройства для приема и резки заготовок и сушильного устройства на фиг. 3 - вариант исполнения приемного устройства и расположенного над ним конвейера-накопителя; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - узел J на фиг. 3; на фиг. 6 - разрез Б-Б на фиг. 5; на фиг. 7 - конвейер-накопитель с устройством для глазуровки и приемным устройствам, вид сбоку; на фиг. 8 - то же, вид в плане; на фир. 9 конвейер-накопитель и устройство для садки трубок в обжиговые вагонетки, вид в плане; на фиг. 10 - разрез В-В на фиг. 9. Технологическая линия включает прес I, формующие элйленты 2. устройство 3 для приема и резки заготовок, сушильное усчройство 4, передаточное устройство 5 приемное устройство 6. конвейер-накопитель 7, устройство 8 для глазуровки, устройство 9 для садки трубок в обжиго вые вагонетки 10, датчик 11, ремни 12 управления, заготовки 13 трубок, канавки 14 ремней управления формованием, привод 15 изменения экструзионного сечения формукяцих элементов, якоря 16 электромагнитов, магнитопроводы 17, режущие струны 18, датчик 19 управления укладкой трубок, канавки 20, ремни 21 управления, роликовый конвейер 22. лоток 23, датчик 24 передаточного устройства 5. привод 25, захватывающее устройство 26. датчик 27, привод 28, кассетный паз 29, упор 30, датчик 31, привод 32 конвейера-накопителя, глазурозочный бак 33, упоры 34 датчик 35, привод 36, реле 37 времени датчик 38- привод 39, механиа ы 40 смещения блока заготовок, брусья 41, траверсу 42, датчик 43, привод 44, конечный вьпшючатель 45 нижнего положения траверсы, привод 46, захват 47. датчик 48. упор 49, конечный выключатель 5О верхнего положения траверсы, поворотную вилку 51, подъемно-опускной штырь 52, направляющую 53« шарнирное соединение при помощи пальцев 54. приводную звездочку 55. натяжную звездочку 56. Автоматическая поточная линия для производства керамических глазурованных трубок работает следуклпим образом. При взаимодействии датчика Ц с ремнет 4 12 управления, формующий 2 выдает в виде непрерывных нитей заготовки трубок,принижаемые на транспортирующий элемент приемного конвейера 3-.1 Прк взаимодействии датчика 11 с канавкой 14 ремня 12 управления датчик II подает импульс на привод 15 изменения {увеличения} диаметра экструзионного сечения формующего элемента 2 и у заготовки ступенчато увеличивается внешний диаметр, по окончании взаимодействия с канавкой 14, датчик Ц дает импульс на уменьшение диаметра экструзионного сечения и так цикл повторяется, т.е. пресс I с формующим элементом 2 непрерывно выдает в виде бесконечных нишей заготовки :13 с расположенными на них через заданные промежутки муфтами. При взаимодействии якорей, 16 электромагнитов с магнитопроводами 17, якоря, притягиваясь к электромагнитам, воздействуют на режущие струны 18, прикрепленные к якорям и уложенные поперек транспортирующего элемента конвейера 3, последние перерезают заготовки 13 У одного из концов муфты. Таким образом получается заготовка заданной длины с цилиндрической головкой на одном конце. При взаимодействии датчика 19 управления укладки трубок на роликовый конвейер сушильного устройства 4 с канавкой 2О ремня 21 управления подается импульс сжатого воздуха на сдув заготовок 13 на роликовый конвейер 122 сушильного устройства 4 и заготовка 13 укладывается на его транспортирующие элементы. При транспортировке вдоль сушила 4 изделия, совершая поступательное дви женив с полотном конвейера 22 и вращательное вокруг своей оси, одновременно подвергаются интенсивной тепловой обработке под воздействием горячего воздуха вдуваемого в торцы трубок. При выходе из сушильного устройства 4, изделия 43 попадайт на лоток 23 передаточного устройства 5, который воздействует на датчик 24 привода 25 измене- НИЛ ориекташга яотка 23. который поворачивается в вертикальной плоскости на 90 , навешивает изде1ще 13 на приемное устройство 6 айхватывающего устройства 26 и одновременно взацмодействует с датчик а 1 27, который воздействует на .привод 25 и привод 28. в резуль тате чего поток 23 возвращается в исхЬдйое йоложенйе, а приемное устройство 6 ОТВОДИТ трубки 13 на один-шаг, равный диаметру головки, т.е. изделия 13 перемещаются вдоль приемного устройстйа 6. ПервмеШенйе осуйеетвляется ритмично по мере поету1пл&нйя заготовок 13, гфи этом гойОЁКИ заводятся в кассетный паз 29 коШвеЙера-накопителя 7. После заполнения кйссе ного паза 29 заготовками 13 упор ЗО, укрепленный на ;йвйжущвК1ся йонтуре, набранном из захаатьшающйх устройств 26 приемного устройства 6, воздействует на датчи 31 привода 32 конвейера-накопителя 7, Полотно которого смещается на один шаг т.е. отводит наполненный паз к глазурово ному баку 33, устройства 8 для глазуров 1Ш и подводит свободный паз к питательному кайалу приёмного устройства, при этом очередной упор ЗО на движущемся контуре приемного устройства 6 находился в начале кассетного паза 29 конвейера-накопителя 7, при дальнейшем заполнении паза 29 он перемешается вместе с трубками 13 к концу паза 29, где взаимодействует с датчиком ЗО привода 32 конвейера 7 и цикл повторяется Таким образом, над баком 33 с глазурью ритмично движется поток подвешен ных трубок 13, который с целью выполнения последовательности операций условно разделен по длине при помоши упоров ЗФ, укрепленных на полотне конвейера-накопителя 7, на ряд блоков. При взаимодействии упора 34 с датчиком 35 привода 36 подъема бака 33 с глазурью последний поднимается до полного погружения блока трубок 13 в глазурь, одновременно включается реле 37 времени, от импульса которого бак 33 возвращается в исходное положение. При взаимодействии упора 34 с датчиком 38, последний дает импульс на включение привода 39 механизма 40, гребенка которого взаимодействует с заготовками 13 и смешает их на огнеупорные направляющие брусья 41, а сама возвращается в исходное положение. При взаимодействии заготовок 13 с датчиком 43 дается импульс на привод 44 опускания траверсы 42. которая при достижении нижнего положения воздействует на Конечный выключатель 45 от импутаюа которого траверса останавливается , а привод 46 открывает захваты 47, при этом брусья укладываются на верхний обрез колодца вагонетки Ю От импульса реле времени, включенного в сеть датчика 45, дается импульс на привод отвода загруженной вагонетки и подвода свободной, на которую заранее уложены огнеупорные брусья 41. При взаимодействии датчика 48 с упором 49 свободной вагонетки Ю. захватом 47 траверсы 42 защемляют брусья 41, а траверса 42 поднимается пр ее взаимодействии с конечным выключателем 5О верхнего положения, от импульса которого траверса останавливается. Приемное устройство 6 состоит из приводной 55 и натяжной 56 звездочек, взаимодействующего с ними приводного замкнутого контура набранного из шарнирно-соединенных при помощи пальцев 5 4 П-образных элементов 26 и неподвижной спрофилированной Направляюгдей 53. На П-образном элементе 26 укреплены подъемно-опускные штыри 52 и поворотная вилка 51, взаимодействующая с .неподвижной спрофилированной направляющей 53. Предварительно обожженная трубка 13 при помощи передаточного устройства 5 навешивается П-образный элемент 26 :движуи егося замкнутого контура прием- него устройства 6. При заводе ее в кассетный паз 29 конвейера-накопителя 7 хвостовая часть поворотной вилки 51, наезжая на выступ неподвижной направляющей 53, поворачивается, обеспечивая подъем пары штьфей 52, которые в свою очередь приподнимают головку трубки 13 над полкой кассетного паза 29 конвейеранакопителя 7. Пройдя выступ на направляющей 5 Л поворотная вилка 51 возвращается в исходное положение, штыри 52 опускаются, навешивая при этом трубку 1.3 на попки кассетного паза 29 конвейеранакопителя 7.

Дальнейшее передвижение трубки 13 в кассетном паае 29 конвейера-накопи.теля 7 осуществляется при скольжении опорной, поверхности головки изделия 1 по полке паза 29.

При поляам заполнении кассетного паза 29 конвейера-накопителя 7 (например, 19-ти-трубок согласно заданной технолсягии) включением привода конвейера-накопителя 7i паз смещается на один шаг, выводя ряд наганных трубок из П-о аэных пластин 26 приемног устройства 6. Заполнение очеред1юго паза 29. конвейера акопителя 7 осуществляется аналогично.

В KOMna&iT технологической линии входят автоматическая пневмоэлектрическая система управления, которая обеспечивает автоматическую работу производства.

Использование предлагаемой автоматической поточной линии для прои эводства керамических глазурованных трубок,позволяет ввести полный шпсл технолог га, полностью механизировать производственный процесс, исключив при эт ручной труд, а, сяедовательно, .повысить производительность труда и качество самих трубок..

Формула изобретения

Автоматическая поточная линия для производства керамических глазурованных трубок, содержааая пресс с формующими, элементами, устройство для приемки и резки заготовок и сушильное устройство, отличающаяся тем.

что, с целью повышения производительности и расширения технологических возможностей, в нее введены последовательно установленные минипулятор, конвейернакопитель, сопряженный с приемным устройством, устройство для глазуровки и устройство для садки трубок на обжиговые вагонетки, при этом манипулятор выполнен в виде поворотной штанги, несзтцей опорный лоток, а приемное устройство - в виде приводного замкнутого контура, нафанного из шарнирно соединенных несущих элементов, выполненных с профильной поверхностью, соответствующей профилю навешиваемой трубк«% причем конвейер-накопитель включает смонтированное на .портале Приводное бесконечное транспортное полотно, выполненное из шарнирно соединенных 1-образных звеньев, образующих кассетные пазы и упоры, установленные по длине Полотна с шагом, по- меньшей мере равным шагу- кассетных , при этом устройство для глазуровки вьшолнено из портальной рамы с гидроцилиндрами, связанными с емкостью для глазури и установленного на раме датчика привода подъем.а илкости, взаимодействующего с упорами конвейера-накопителя, а

устройство для садки трубок в обжиговые вагонетки состоит из вертикальной стойки, несущей подъемно-опускную платформу, вьшолненную с кассетными пазами, и сталкивателя трубок.

Источники информации, принятые во внимание при экспертизе

1.Дроздов И. Е. Механическое оборудование керамических предприятий, М- Машиностроение, 1975, с, 201-211.

2.Патент Японии N 46-5469, кл. 90А-309, 1969.

Фиъ,5

Г

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| Линия формования, сушки и садки керамических изделий | 1987 |

|

SU1497015A1 |

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2005 |

|

RU2294280C2 |

| Устройство для перегрузки изделий | 1978 |

|

SU764984A1 |

| Конвейер для производства керамических плиток методом литья | 1980 |

|

SU990528A1 |

| Линия для производства керамических изделий | 1988 |

|

SU1616822A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| Способ садки кирпича на обжиговые вагонетки и установка для его осуществления | 1983 |

|

SU1143598A1 |

| Установка для садки керамических изделий на печные вагонетки | 1980 |

|

SU912515A1 |

5k

-L

/3

yhTTTTT т ТТТТ/ТТТТТТТТТТТТ т т 5Г-1/««х х т т т т т т Ti iwauisns figm шд

ПТТГГП

lilt II Ч/

УУииУУ

/////////////////////////////// ///

Фиг.10

Iin

Авторы

Даты

1981-02-23—Публикация

1979-03-19—Подача