Изобретение относится к способам закрепления труб в отверстиях трубных решеток и может быть использовано, например, при изготовлении теплообменных аппаратов.

Наиболее простым является крепление труб в трубных решетках (досках) с помощью развальцовки, но опыт эксплуатации теплообменников, в частности регенераторов, показал в ряде случаев расстройства вальцовочных соединений, приводящих к потери герметичности.

В некоторых случаях вальцовочные соединения заменяют сварными и паяными. (В.Н.Земзин, Л.Д.Френкель. Сварные конструкции паровых и газовых турбин, М., ГНТИ машиностроительной литературы, 1962 г.), но соединение труб с трубной решеткой сваркой неприменимо, когда на трубной решетке или трубе до сварки размещают термонеустойчивые элементы (ТНЭ) типа тензодатчиков и т.п.

Наиболее близким к предлагаемому решению является способ закрепления труб в трубной решетке по патенту Российской Федерации №2078636, В21D 39/06 (опубл. 10.05.1997), в котором в отверстие трубной решетки, имеющей кольцевые канавки, устанавливают трубу с кольцевыми выступами в виде трапеции на наружной поверхности, фиксируют трубу, а затем закрепляют трубу в трубной решетке за счет приложения сжимающего усилия со стороны внутренней поверхности трубы.

К недостаткам данного способа относится невозможность его применения при закреплении труб в тонкостенных трубных решетках из-за их неизбежной деформации, а также необходимости обязательного выполнения кольцевых канавок в трубных решетках, что также неприемлемо при использовании тонкостенных трубных решеток.

Целые изобретения является повышение технологичности способа закрепления труб в трубной решетке с одновременным повышением надежности и герметичности полученного соединения, особенно в условиях резкого перепада температур и при использовании тонкостенных трубных решеток.

Поставленная цель достигается тем, что в предлагаемом способе на наружной поверхности трубы выполняют кольцевой уступ, затем осуществляют установку трубы в отбортованное отверстие трубной решетки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения сжимающего усилия. Трубу устанавливают в отверстие трубной решетки до упора по выполненным взаимосогласованным сопряжениям на кольцевом уступе трубы и внутренней поверхности отбортованного отверстия. Закрепляют трубу путем позонного деформирования трубы и отбортованного отверстия с помощью пресс-шайбы. Уступ на наружной поверхности трубы выполняют в виде зига тороидальной формы или в виде неподвижно закрепленного кольца.

Отличительными признаками предложенного способа с их влиянием на технический результат являются:

- выполнение взаимосогласованных сопряжении на кольцевом уступе трубы и внутренней поверхности отбортованного отверстия позволяет обеспечить минимальный зазор между соединяемыми поверхностями, исключить вытекание герметика и обеспечить его полное затвердевание по всей поверхности, а это все в свою очередь ведет к повышению прочности и герметичности соединения при выполнении данного способа;

- применение пресс-шайбы при закреплении трубы в трубной решетке обеспечивает соединение внахлестку, которое более технологично и не ограничивает применение ТНЭ;

- наличие кольцевого уступа на наружной поверхности трубы дает возможность приложения усилия к трубной решетке вдоль оси трубы (напрессовкой пресс-шайбы) без деформации тонкостенной трубной решетки; в случае использования труб малых диаметров, из-за повышения трудоемкости изготовления кольцевого уступа методами пластического деформирования, его выполняют в виде неподвижно закрепленного кольца на наружной поверхности трубы.

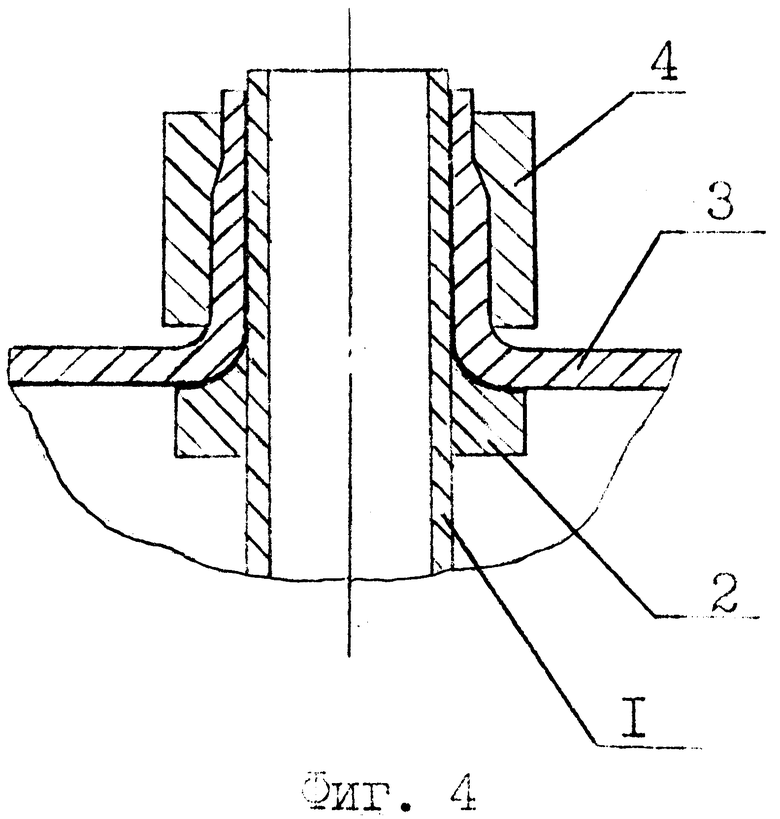

Предлагаемый способ поясняется чертежами, где на фиг.1 и 2 показано соединение трубы и трубной решетки соответственно до сборки и после осуществления данного способа, при этом на наружной поверхности трубы выполнен уступ в виде зига тороидальной формы, на фиг.3 и 4 - данное соединение соответственно до сборки и после осуществления способа при выполнении уступа в виде неподвижно закрепленного кольца.

Способ осуществляется следующим образом.

Предварительно на наружной поверхности трубы 1 методом пластического деформирования, например раскаткой, выполняют кольцевой уступ 2 в виде зига тороидальной формы - фиг.1, а в случае использования труб малого диаметра на наружной поверхности трубы 1 выполняют уступ 2 в виде неподвижно закрепленного кольца - фиг.3. На трубной решетке 3 выполняют отверстие с отбортовкой. На кольцевом уступе 2 трубы 1 и внутренней поверхности отбортованного отверстия выполняют взаимосогласованные сопряжения (одинакового радиуса R). Затем устанавливают трубу 1 в отверстие трубной решетки до упора в кольцевой уступ 2 с одновременным нанесением герметика в зазоры между соединяемыми поверхностями. Закрепление трубы в отверстии трубной решетки осуществляют путем позонного деформирования трубы 1 и отбортованного отверстия с помощью пресс-шайбы 4 - фиг.2, 4.

Предлагаемый способ закрепления труб в отверстиях трубной решетки опробован при изготовлении рекуперативного теплообменника, состоящего из медных труб диаметром 8 мм с толщиной стенки 1 мм, латунной трубной решетки толщиной 1,5 мм и стальных пресс-шайб.

Проверено два варианта. При первом варианте на наружной поверхности медной трубы диаметром 8 мм и толщиной 1 мм выполняли раскаткой кольцевой уступ в виде зига тороидальной формы, а на латунной трубной решетке - отбортованные отверстия. Взаимосогласованные сопряжения в месте контакта уступа и отбортованного отверстия выполнены радиусами, равными 3 мм, при втором варианте на наружную поверхность трубы устанавливали кольцо, выполняющего роль уступа, и фиксировали его анаэробным герметиком Анатерм-112, сопряжения также выполняли радиусом, равным 3 мм.

Затем и по первому и по второму варианту устанавливали трубу в отверстие трубной решетки до упора в кольцевой уступ, одновременно заполняя зазоры между соединяемыми поверхностями трубы, кольцевого уступа и трубной решетки герметиком Анатерм-112, и осуществляли напрессовку пресс-шайбы на отбортовку.

Опробование предлагаемого технического решения подтвердило повышение технологичности способа закрепления труб в трубной решетке при одновременном повышении прочности и герметичности соединения, полученного при реализации данного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ КРЕПЛЕНИЯ ТОНКОСТЕННОЙ ТРУБЫ В КОРПУСЕ | 2021 |

|

RU2761848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2014 |

|

RU2574532C1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2014 |

|

RU2568224C1 |

| Способ соединения узла "труба - трубная решётка" сваркой трением | 2016 |

|

RU2636779C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291752C2 |

| Способ крепления трубы в отверстии трубной решетки теплообменника | 1983 |

|

SU1086342A2 |

| Способ крепления трубы в отверстии трубной решетки теплообменника | 1982 |

|

SU1068690A2 |

| Способ соединения трубы с листовыми заготовками | 1986 |

|

SU1386336A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU867468A1 |

Изобретение относится к энергомашиностроению и может быть использовано при изготовлении теплообменных аппаратов. Трубу, имеющую на наружной поверхности кольцевой уступ, устанавливают в отбортованное отверстие трубной решетки до упора уступа трубы во внутреннюю поверхность указанного отверстия. Поверхность уступа и внутренняя поверхность отверстия выполнены с образованием взаимосогласованного сопряжения. Трубу фиксируют от возможного перемещения и закрепляют в отверстии решетки. Для этого осуществляют позонное деформирование трубы и отбортовки отверстия с помощью пресс-шайбы. Уступ на наружной поверхности трубы может быть выполнен в виде зига тороидальной формы или неподвижно закрепленного кольца. В результате обеспечивается повышение технологичности способа закрепления с одновременным повышением надежности и герметичности полученного соединения. 2 з.п. ф-лы, 4 ил.

| Способ крепления трубы в отверстии трубной решетки теплообменника (его варианты) | 1982 |

|

SU1038798A1 |

| Способ крепления трубы в отверстии трубной решетки теплообменника | 1982 |

|

SU1068690A2 |

| Способ соединения трубчатых элементов с трубными решетками | 1984 |

|

SU1301612A1 |

| US 4159741 A, 03.07.1979 | |||

| Способ коррекции временных искажений в воспроизведенном сигнале | 1982 |

|

SU1053149A1 |

Авторы

Даты

2008-02-10—Публикация

2003-08-18—Подача