1 1

Изобретение относится к машиностроению, преимущественно к изготовлению теплообменной аппаратуры, а именно к соединению трубчатых элементов с трубными решетк 1ми, и может быть использовано в коммунальном, энергетическом и химическом машиностроении.

Цель изобретения упрощение оборудования и повышение производительности,

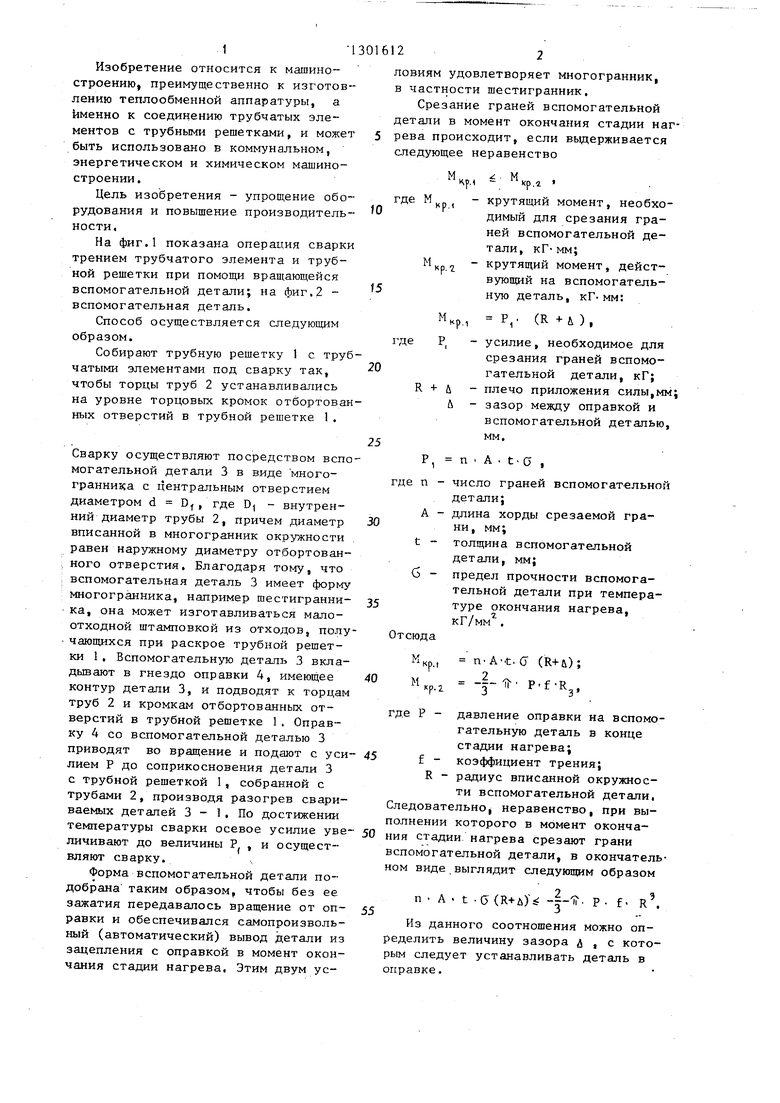

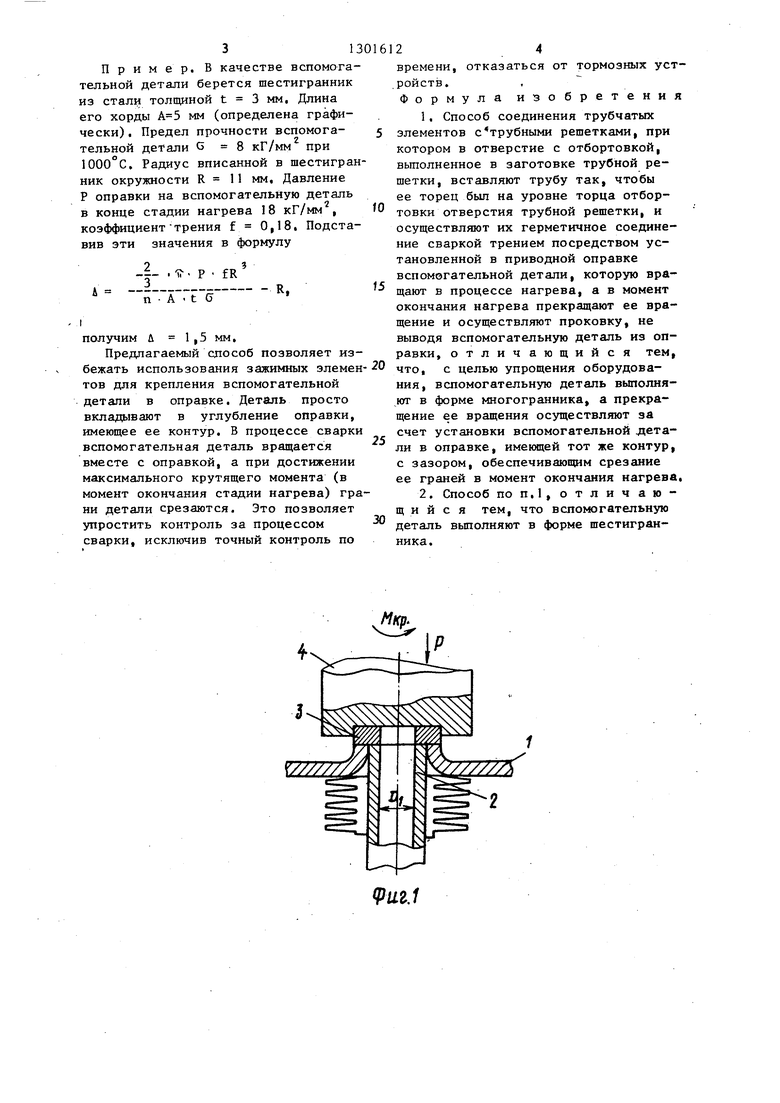

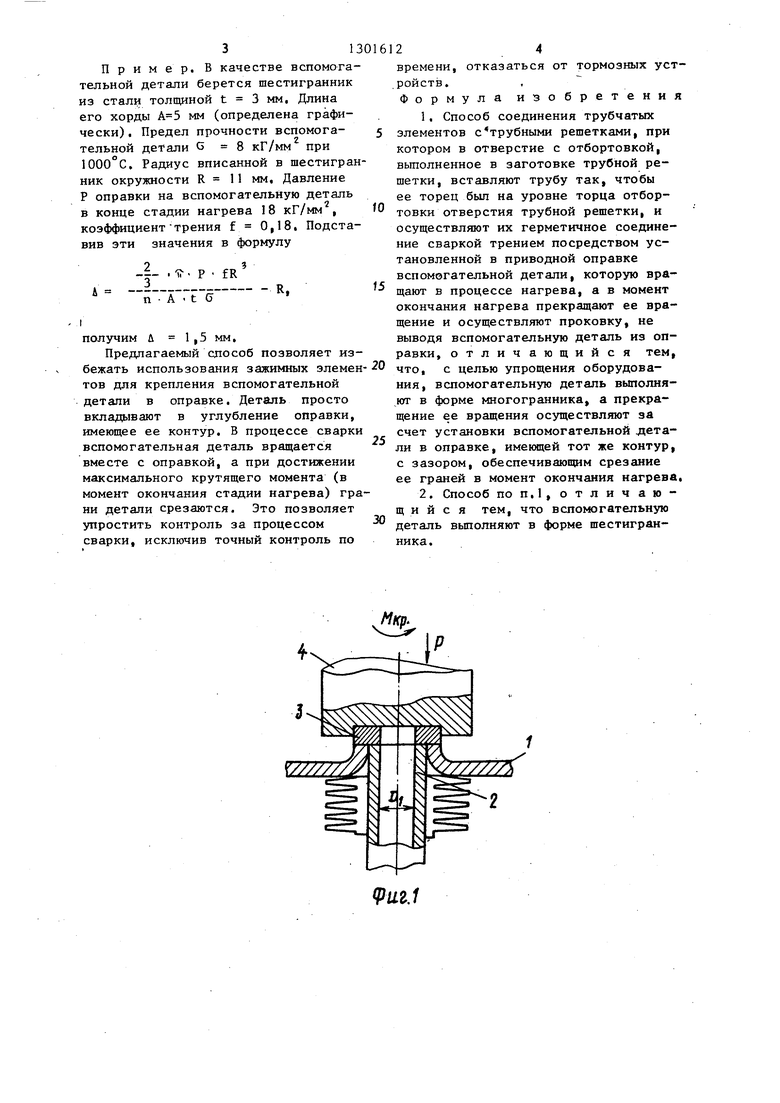

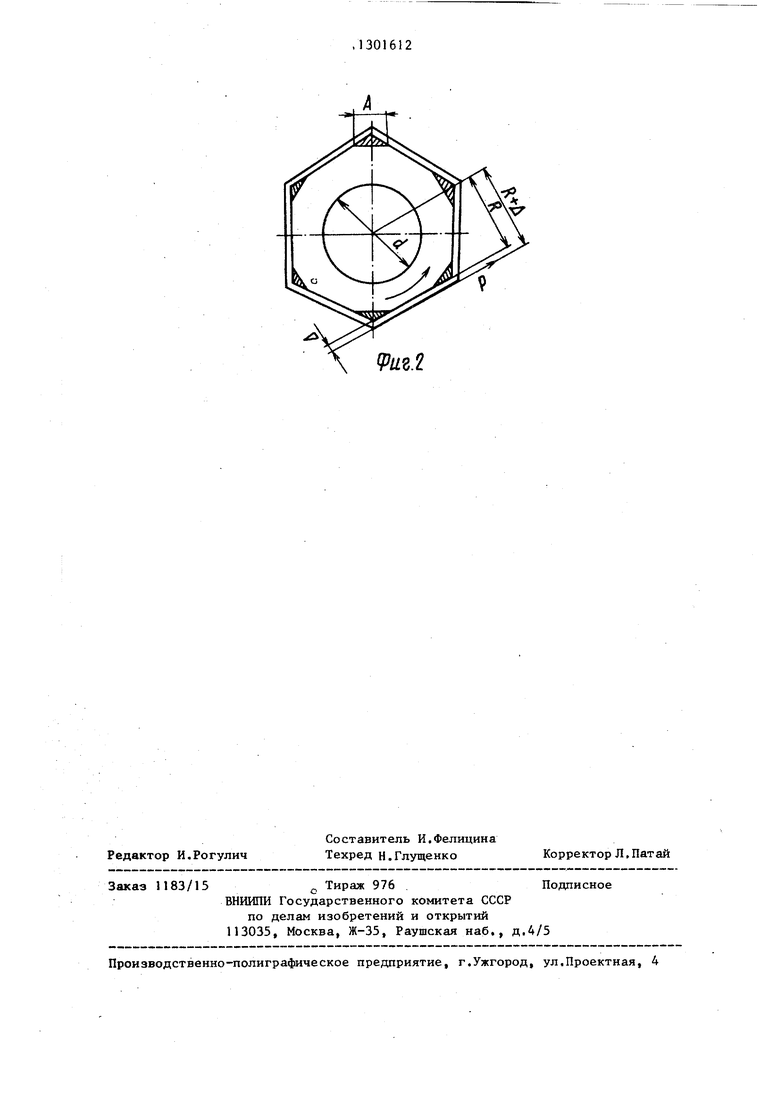

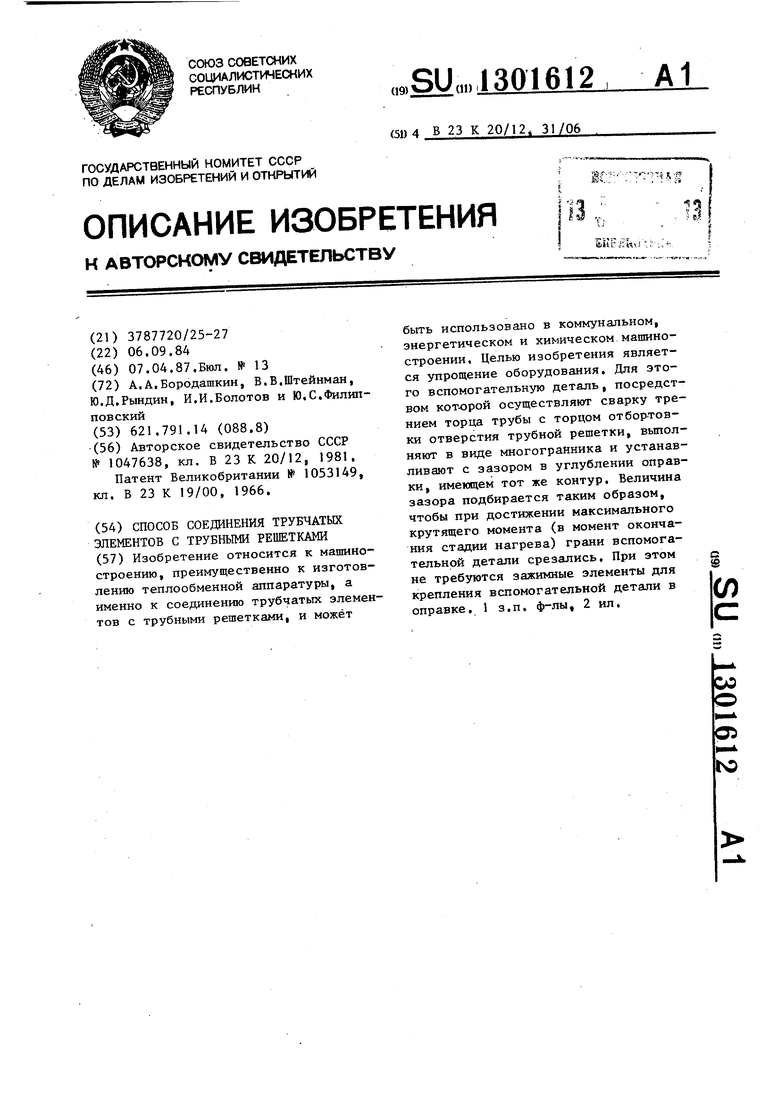

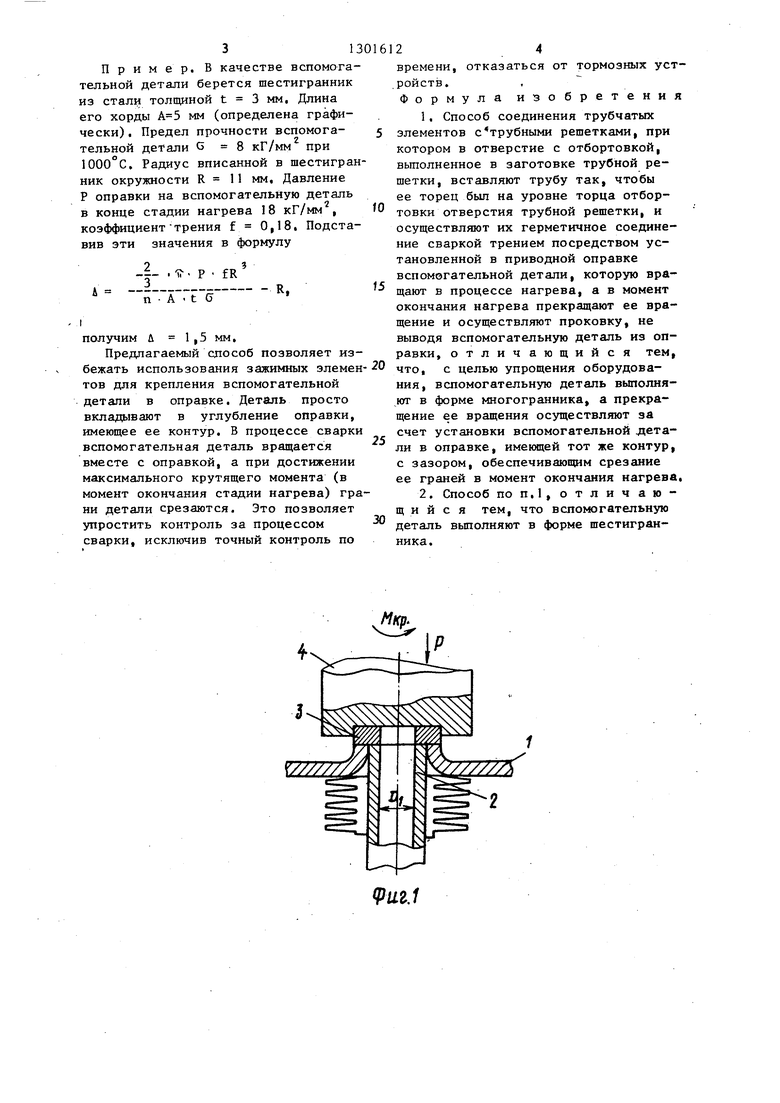

На фиг.1 показана операция сварки трением трубчатого элемента и трубной решетки при помощи вращающейся вспомогательной детали; на фиг. 2 - вспомогательная деталь.

Способ осуществляется следующим образом.

Собирают трубную решетку 1 с трубчатыми элементами под сварку так, чтобы торцы труб 2 устанавливались на уровне торцовых кромок отбортованных отверстий в трубной решетке 1.

Сварку осуществляют посредством вспомогательной детали 3 в виде многогранника с центральным отверстием диаметром d D, где D, - внутренний диаметр трубы 2, причем диаметр вписанной в многогранник окружности равен наружному диаметру отбортованного отверстия. Благодаря тому, что вспомогательная деталь 3 имеет форму многогранника, например шестигранни- ка, она может изготавливаться малоотходной штамповкой из отходов, получающихся при раскрое трубной решетки 1. Вспомогательную деталь 3 вкла- дьтацот в гнездо оправки 4, имеющее контур детали 3, и подводят к торцам труб 2 и кромкам отбортованных отверстий в трубной решетке 1. Оправку 4 со вспомогательной деталью 3 приводят во вращение и подгиот с уси лием Р до соприкосновения детали 3 с трубной решеткой 1, собранной с трубами 2, производя разогрев свариваемых деталей 3 - J. По достижении температуры сварки осевое усилие уве личивают до величины Р. , и осуществляют сварку.

Форма вспомогательной детали подобрана таким образом, чтобы без ее зажатия передавалось вращение от оп- равки и обеспечивался самопроизвольный (автоматический) вывод детали из зацепления с оправкой в момент окончания стадии нагрева. Этим двум условиям удовлетворяет многогранник, в частности шестигранник.

Срезание граней вспомогательной детали в момент окончания стадии нарева происходит, если выдерживается следующее неравенство

М.

кр.

. М

Кр.4

где М

кр.(

М,

;рл

М

кр.1

где

R +

крутящий момент, необходимый для срезания граней вспомогательной детали, кГ-мм; крутящий момент, действующий на вспомогательную деталь, кГ-мм:

Р, (R +Ь ),

усилие, необходимое для срезания граней вспомогательной детали, кГ; плечо приложения силы,мм; зазор между оправкой и вспомогательной деталью, мм.

Р, п А - t- с

де п - число граней вспомогательной

детали;

А - длина хорды срезаемой грани, мм;

t - толщина вспомогательной детали, мм;

предел прочности вспомогательной детали при температуре окончания нагрева, кГ/мм .

б

п. A t. G (R+u); 2

- «.«.

P f-R,

давление оправки на вспомогательную деталь в конце стадии нагрева; коэффициент трения; радиус вписанной окружности вспомогательной детали. льноi неравенство, при выкоторого в момент окончаи нагрева срезают грани ельной детали, в окончательвыглядит следующим образом

п

t 0{R+u) -|-1

Р- f- RИз данного соотношения можно определить величину зазора t с которым следует устанавливать деталь в оправке.

31301612

мер. В качестве вспомогадетали берется шестигранник толщиной t 3 мм. Длина ы мм (определена графиПредел прочности вспомогадетали G 8 кГ/мм при Радиус вписанной в шестигранжности R 11 мм. Давление

в

э к в

ш е то о ни т в щ ок ще вы ра чт ни ют ще сч ли с ее щ

Р оправки на вспомогательную деталь в конце стадии нагрева 18 кГ/мм , коэффициент трения f 0,18, Подставив эти значения в формулу

--- ii

2

з

п Г

, Р .

fR

- R,

I

получим u 1,5 MM,

Предлагаемый способ позволяет избежать использования зажимных элемен тов для крепления вспомогательной детали в оправке. Деталь просто вкладывают в углубление оправки, имеющее ее контур, В процессе сварки вспомогательная деталь вращается вместе с оправкой, а при достижении максимального крутящего момента (в момент окончания стадии нагрева) грани детали срезаются. Это позволяет упростить контроль за процессом сварки, исключив точный контроль по

времени, отказаться от тормозных устройств. Формула изобретения

1, Способ соединения трубчатых элементов с трубными решетками, при котором в отверстие с отбортовкой, вьтолненное в заготовке трубной реfO

f5

0

5

шетки, вставляют трубу так, чтобы ее торец был на уровне торца отбор- товки отверстия трубной решетки, и осуществляют их герметичное соединение сваркой трением посредством установленной в приводной оправке вспомогательной детали, которую вращают в процессе нагрева, а в момент окончания нагрева прекращают ее вращение и осуществляют проковку, не выводя вспомогательную деталь из оправки, отличающийся тем, что, с целью упрощения оборудования, вспомогательную деталь выполняют в форме многогранника, а прекращение ее вращения осуществляют за счет установки вспомогательной детали в оправке, имеющей тот же контур, с зазором, обеспечивающим срезание ее граней в момент окончания нагрева, 2. Способ поп,1, отлич аю- щ и и с я тем, что вспомогательную

деталь ника.

выполняют в форме шестигран

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ УЗЛА "ТРУБА-ТРУБНАЯ РЕШЕТКА" СВАРКОЙ ТРЕНИЕМ | 2012 |

|

RU2524468C2 |

| Способ соединения узла "труба - трубная решётка" сваркой трением | 2016 |

|

RU2636779C2 |

| Способ сварки трением | 1986 |

|

SU1402418A2 |

| Способ сварки трением | 1984 |

|

SU1180209A1 |

| Способ сварки трением полой детали с заглушкой | 1984 |

|

SU1466896A1 |

| Устройство для извлечения металлических предметов из скважины | 1989 |

|

SU1714076A1 |

| Способ диффузионной сварки труб с концевыми деталями | 1983 |

|

SU1110583A1 |

| Устройство для сварки трением | 1984 |

|

SU1326415A1 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

Изобретеиие отиосится к машиностроению, преимущественно к изготовлению теплообменной аппаратуры, а именно к соединению трубчатых элементов с трубными решетками, и может быть использовано в коммунальном, энергетическом и химическом машиностроении. Целью изобретения является упрощение оборудования. Для этого вспомогательную деталь, посредством которой осуществляют сварку трением торца трубы с торцом отбор-тов- ки отверстия трубиой решетки, вьшол- няют в виде многогранника и устанавливают с зазором в углублении оправки, имеющем тот же контур. Величина зазора подбирается таким образом, чтобы при достижении максимального крутящего момента (в момент окончания стадии нагрева) грани вспомогательной детали срезались. При этом не требуются зажимные элементы для крепления вспомогательной детали в оправке. 1 з.п. ф-лы, 2 ил. с (Л

Фяе./

иг.1

Редактор И.Рогулич

Составитель И.Фелицина Техред Н.Глущенко

Заказ 1183/15

Тираж 976

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор Л, Пат аи

Подписное

| Способ сварки трением | 1981 |

|

SU1047638A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ коррекции временных искажений в воспроизведенном сигнале | 1982 |

|

SU1053149A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1984-09-06—Подача