(Л

О 00

о

00

фиг.1

ьо

Ияобрсгеяие относится к изготовлению тсплообмениых уппарятов и калориферов, и может oiiiTb использовано в энергетическом и химическом машиностроении.

Известен способ крепления трубы в отверстии трубной решетки теплообменника riVTCM отбортовки кромки трубной peujeTKH HO периметру отверстия, размеш.ения в нем трубв, торцевой участок которой выводят над отбортовкой, и развальцовки 1.

Недостатком указанного способа является то, что соединения, полученные способом развальцовки, не обеспечивают прочности и плотности соединений в трубных решетках из-за незначительного пояса закрепляемого участка трубы с трубной решеткой, что снижает надежность соединения.

Наиболее близким к предлагаемому является способ крепления трубы в отверетии трубной решетки теплообменника по основному авт. св. № 1035402 путем отбортовки кромки отверстия трубной решетки по его периметру, размеш,ения в нем трубы, торцевой участок которой выводят над отбортовкой, размещения с торца трубы уплотнительного кольцевого эле.мента из материала, предел прочности которого в 2-5 раз ниже предела текучести материала трубы, развальцовки трубы до изгиба стенок торцового участка и обжатия и.м уплотнительного элемента и отбортовки с образованием узла крепления. Кроме того, одновременно с отбортовкой отверстия в трубной решетке вынолняют кольцевую впадину 2.

Недоетатком указанного способа является то, что при эксплуатации крепления при высоких температурах происходит разгиб отбортованного конца трубы из-за интенсивной релаксации напряжений, что снижает надежность крепления в целом.

Цель изобретения - повышение надежности.

Указанная цель достигается тем, что согласно способу крепления трубы в отверстии трубкой решетки теплообменника иуте.м отбортовки кромки трубной решетки по гериметру отверстия, размещения в не.м трубы, торцевой участок которой выводят над отбортовкой, размеш,ения предварительно, перед развальцовкой, с торца трубы уилотните;|ьного кольцевого эле.мента из .материала, предел прочности которого в 2-5 раз ниже предела текучести материала трубы, развальцовки до изгиба стенок торцового участка и обжатия им уплотнительного элемента и отбо)товки с образованием узла крепления, и выполнения вокруг отверстия в трубной решетке кольцевой впалнны, кольцевую впадину выполняют шириной, толщине стенки трубы, и глубиной, равной 0,5-2,5 этой величины.

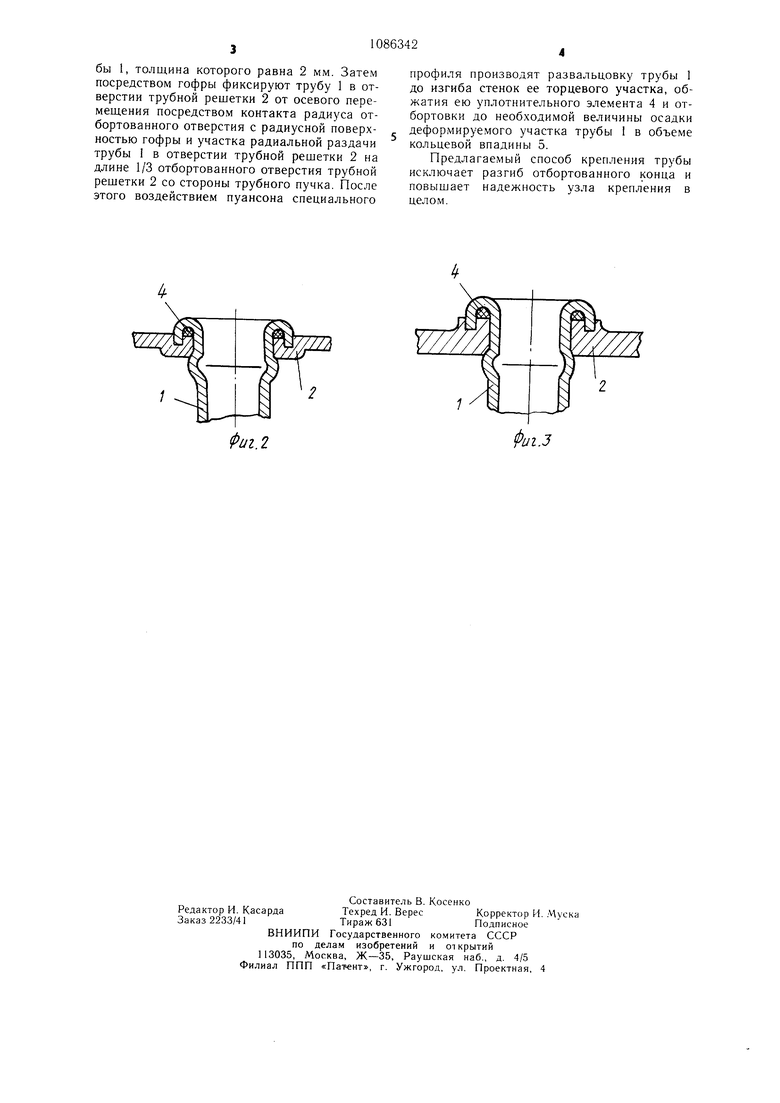

Кроме того, кольцевую няют на торце отбортовки решетки.

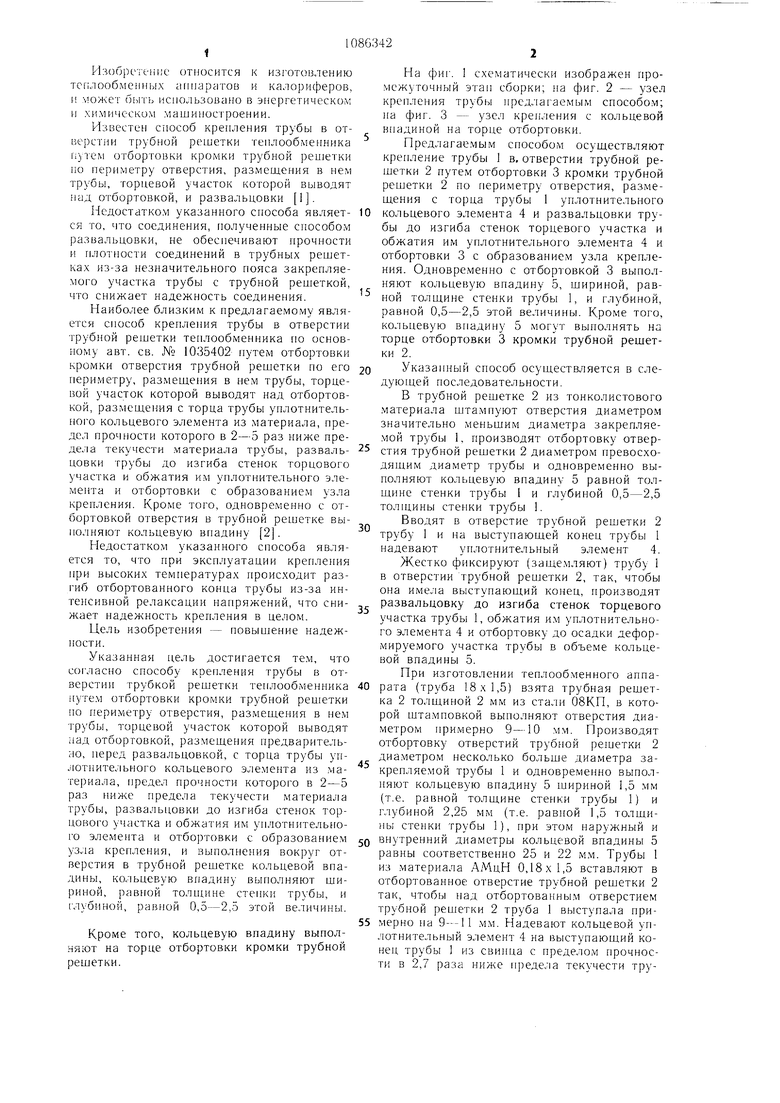

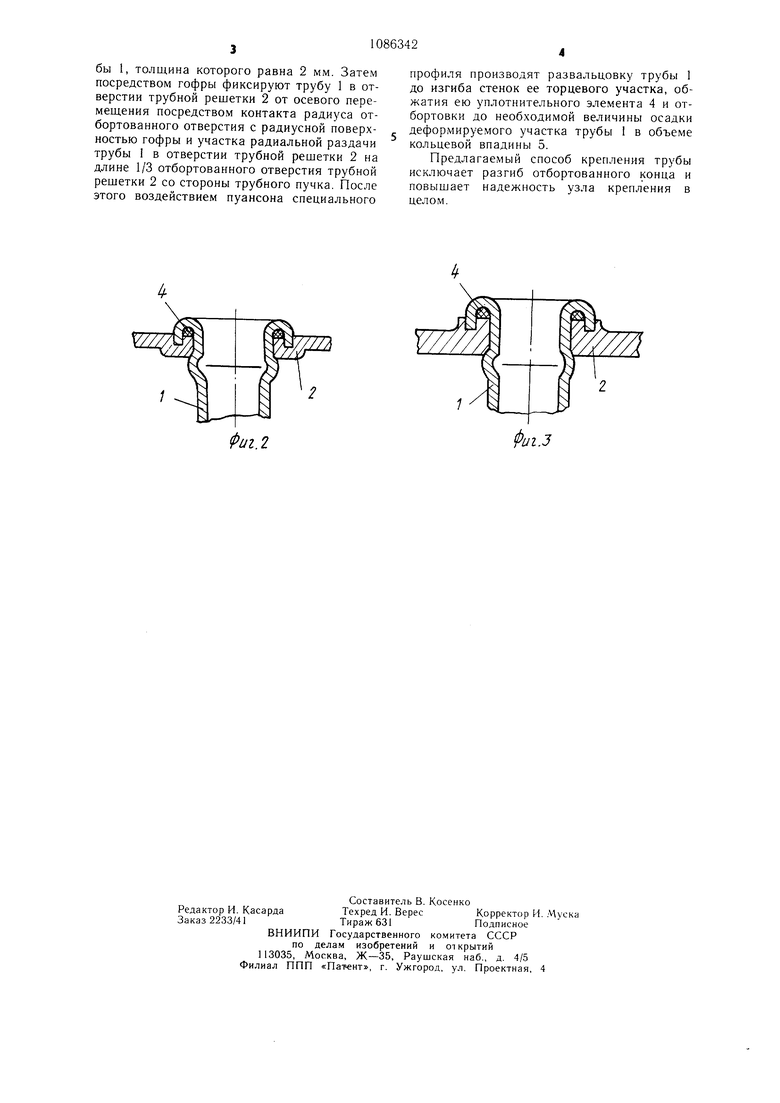

На фиг. 1 схематически изображен промежуточный э1aii сборки; на фиг. 2 - узел крепления трубы предлагаемым способом; иа фиг. 3 - узел крепления с кольцевой впадиной на торце отбортовки.

Предлагаемым способом осуществляют крепление трубы 1 в. отверстии трубной решетки 2 путе.м отбортовки 3 кромки трубной решетки 2 по периметру отверстия, размещения с торца трубы 1 уплотнительного кольцевого элемента 4 и развальцовки трубы до изгиба стенок торцевого участка и обжатия им уплотнительного эле.мента 4 и отбортовки 3 с образование.м узла крепления. Одновре.менно с отбортовкой 3 выполняют кольцевую впадину 5, шириной, равной толщине стенки трубы 1, и глубиной, равной 0,5-2,5 этой величины. Кроме того, кольцевую впадину 5 могут выполнять на торце отбортовки 3 кромки трубной решетки 2.

Указанный способ осуществляется в следуюпгей последовательности.

В трубной решетке 2 из тонколистового .материала шта.мпуют отверстия диаметро.м значительно меньшим диа.метра закрепляемой трубы 1, производят отбортовку отвер5 стия трубной решетки 2 диаметром превосходящим диаметр трубы и одновременно выполняют кольцевую впадину 5 равной толщине стенки трубы 1 и глубиной 0,5-2,5 ТОЛ1ЦИНЫ стенки трубы 1.

Вводят в отверстие трубной решетки 2 трубу 1 и па выступающей конец трубы 1 надевают уилотнительный элемент 4.

Жестко фиксируют (защемляют) трубу 1 в отверстии трубной рещетки 2, так, чтобы она имела выступающий конец, производят развальцовку до изгиба стенок торцевого участка трубы 1, обжатия им уплотнительного элемента 4 и отбортовку до осадки деформируемого участка трубы в объеме кольцевой впадины 5.

Нри изготовлении теплооб.менного аппа0 рата (труба 18x1,5) взята трубная решетка 2 толщиной 2 мм из етали 08КН, в которой штамповкой выполняют отверстия диаметром примерно 9-10 .мм. Производят отбортовку отверстий трубной решетки 2 диа.метром несколько больше диаметра закрепляе.мой трубы 1 и одновременно выполняют кольцевую впадину 5 шириной 1,5 мм (т.е. равной толщине етенки трубы 1) и глубиной 2,25 мм (т.е. равной 1,5 толщины стенки трубы 1), при этом паружный и Q внутренний диаметры кольцевой впадины 5 равны соответственно 25 и 22 мм. Трубы 1 из материала АМцН 0,18x1,5 вставляют в отбортованное отверстие трубной рещетки 2 так, чтобы над отбортованны.м отверстием трубной решетки 2 труба 1 выступала при5 .мерно на 9---11 .мм. Надевают кольцевой уплотнительный элемент 4 на выступающий конец трубы 1 из свинца с пределом прочности в 2,7 раза ниже преде; а текучести трубы 1, толщина которого равна 2 мм. Затем посредством гофры фиксируют трубу 1 в отверстии трубной решетки 2 от осевого перемещения посредством контакта радиуса отбортованного отверстия с радиусной поверхностью гофры и участка радиальной раздачи трубы 1 в отверстии трубной рещетки 2 на длине 1/3 отбортованного отверстия трубной рещетки 2 со стороны трубного пучка. После этого воздействием пуансона специального

профиля производят развальцовку трубы 1 до изгиба стенок ее торцевого участка, обжатия ею уплотнительного элемента 4 и отбортовки до необходимой величины осадки деформируемого участка трубы 1 в объеме кольцевой впадины 5.

Предлагаемый способ крепления трубы исключает разгиб отбортованного конца и повыщает надежность узла крепления в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления трубы в отверстии трубной решетки теплообменника | 1982 |

|

SU1068690A2 |

| Способ крепления трубы в отверстии трубной решетки теплообменника (его варианты) | 1982 |

|

SU1038798A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177851C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 2003 |

|

RU2316405C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2168385C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174887C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| Способ закрепления теплообменной трубы в трубной решетке | 1986 |

|

SU1374030A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

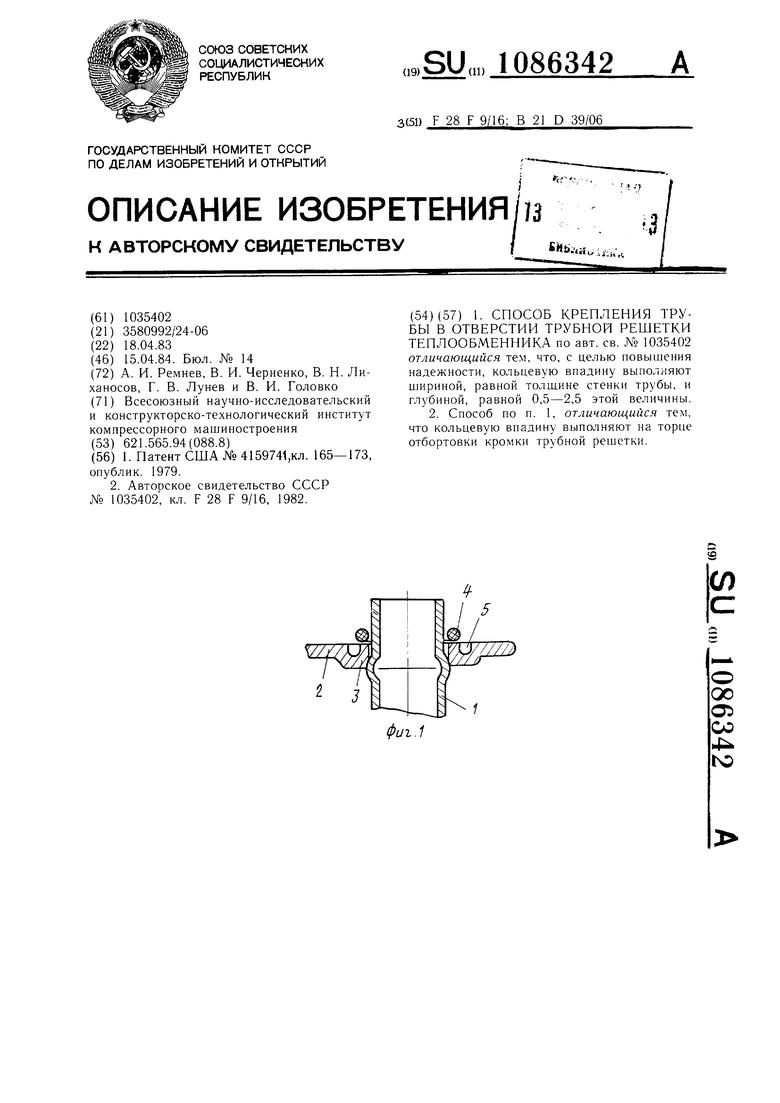

1. СПОСОБ КРЕПЛЕНИЯ ТРУБЫ В ОТВЕРСТИИ ТРУБНОЙ РЕШЕТКИ ТЕПЛООБМЕННИКА по авт. св. № 1035402 отличающийся тем, что, с целью повышения надежности, кольцевую впадину выполняют шириной, равной толщине стенки трубы, и глубиной, равной 0,5-2,5 этой величины. 2. Способ по п. 1, отличающийся тем, что кольцевую впадину выполняют на торце отбортовки кромки трубной решетки.

Фиг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4159741,кл | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крепления трубы в отверстии трубной решетки теплообменника | 1982 |

|

SU1035402A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-04-15—Публикация

1983-04-18—Подача