мерительными штырями, смонтированными на штоках, размещенных на стойках станины. Перед контрольными и сортировочными устройствами расположено тренировочное устройство. Автомат снабжен соосно смонтированными на общей приводной оси двумя дисками-накопителями, размещенными под дисками-накопителями групповым ориентатором гнезд, заслонками управления и приводными, шибе.рами с отверстиями, установленными в транспортном устройстве. Транспортное устройство снабжено кассетами-спутниками и средством длл перемещения контрольных устройств. Последнее состоит из под пружиненной колонки с планкой, смонтированных на стойке станины с возможностью возвратно-поступательного вертикального перемещения. Колонка с планкой размещена на планке центрирующей втулки приводной подпружиненной тяги, кинематически связанном с системой управления, и кронштейне, на котором смонтирован датчик контрольного устройства.

Контролируемые гнезда из вибробункера-поступают в верхний диск-накопитель, затем после набора заданного числа деталей вибробункер отключается, срабатывает заслонка управления и все гнезда попадают в нижний диск-накопитель, из которого при срабатывании от системы управления следующей заслонки гнезда поступают группами по 8 штук в групповой ориентатор и далее в кассету-спутник.

После попадания гнезд в кассету-спутник и перемещения их по направляющей на один шаг транспортного устройства происходит одновременное срабатывание датчиков и тренировочного устройства. Под действием пружин втулки своими конусами центрируют гнезда и измерительные штыри входят во втулки, а затем - в контролируемые гнезда.

Измерительные штыри могут находиться в двух положениях. В первом положении усилие расчленения больше усилия упругого элемента (пружины), в таком случае конт- ролируемое гнездо остается на измерительном штыре. Во втором положении усилие расчленения меньше усилия упругого элемента (пружины), штырь находится в верхнем положении и упирается конусом во втулку. В этом случае измерительный штырь свободно выходит из гнезда и, так как под гнездом нет опоры, оно выпадает в приемник для слабых гнезд.

Оставшиеся в кассете-спутнике гнезда при повторном цикле приведены на следующие позиции. В зависимости от того, на

какой позиции выпали гнезда, они попадут в соответствующие группы (слабые, годные, тугие).

Недостатками данного автомата явля5 ются низкая точность и нестабильность результатов из-за использования пружин в качестве датчика измерения усилия расчленения и большого количества взаимодействующих между собой элементов, таких как

0 пружины, кулачки и другие кинематические пары, изнашивающиеся в процессе эксплуатации.

Кроме того, требуется точная центровка одновременно всех гнезд, входящих в кон5 такт со штырями, в противном случае не точное соосное попадание штыря в гнездо - изменяет характеристику сочленения и снижает точность измерения.

Пружины, к которым постоянно прикла0 дывается усилие растяжения-сжатия в процессе эксплуатации, подвержены быстрому старению, что снижает точность измерений. Кроме того, пружины в начальный момент приложения усилия растягиваются не

5 равномерно, а рывком, что изменяет характеристику усилия расчленения.

Недостатком устройства является также то, что в системе подачи проконтролированного гнезда возможно заклинивание гнез0 да, а следовательно, попадание его не в нужный приемник, что увеличивает процент брака и снижает надежность работы авто- Ката. Необходимость удерживания гнезд в кассете-спутнике во время измерения уси5 лия-расчленения не обеспечивает точное соосное расположение каждого гнезда с каждым штырем, что значительно снижает точность измерения.

Наиболее близким к предлагаемому яв0 ляетсч автомат для контроля и сортировки гнезд штепсельных разъемов, состоящий из загрузочного устройства и транспортно-по- дающего устройства, которое представляет собой спутниковое устройство с кассетами5 спутниками. Измерительное устройство содержит тренировочное устройство и датчики контроля с измерительными штырями. Сортировочное устройство содержит отбраковочное устройство, снабженное

0 штоками с измерительными штырями, подпружиненными пружинами, и приводные шиберы. Автомат содержит также приемники для слабых, тугих и годных гнезд.

Для ориентации гнезд в автомат введе5 ны центрирующие втулки, которые своими конусами центрируют контролируемые гнезда, а приводятся в действие посредством пружин.

В автомат введены датчики, информирующие о заклинивании гнезда в процессе

разбраковки, и дополнительный привод для устранения заклинивания.

Все передвижения кассет-спутников, транспортных устройств, контрольных устройств приводятся в действие посредством пружин, кулачковых соединений, шиберов, тяг, кронштейнов.

Автомат содержит установленное перед тренировочным устройством отбраковочное устройство, в котором штоки с закреп- ленными на них измерительными штырями размещены на стойках станины и подпружинены усилием, соответствующим прочностным характеристикам измерительного штыря. При этом установленные в транс- портном устройстве приводные шиберы с отверстиями имеют дополнительную кинематическую связь через рычажную систему с дополнительным приводом и упоры, предназначенные для взаимодействия с датчи- ками контроля крайних положений шиберов.

Контролируемые гнезда из вибробункера поступают в диск-накопитель, затем все гнезда попадают в групповой ориентатор и далее в кассету-спутник. После попадания гнезд в кассету-спутник пневмоцилиндр перемещает в горизонтальном направлении все кассеты-спутники в направляющей на один шаг транспортного устройства. При выстое кассет-спутников происходит одновременное срабатывание устройства отбраковки, тренировочного устройства,, датчиков.

При переходе кассет-спутников на по- зицию отбраковки гнезда переходят с олор- ной поверхности направляющей на плоскость приводных шиберов. После остановки кассет-спутников от кулачка через ры- чаг и тягу движение передается на кронштейн, а вместе с ним к штокам со штырями.

Посредством пружин втулки своими конусами центрируют гнезда, измерительные штыри входят во втулки, подходят к контро- лируемому гнезду и при дальнейшем опускании они могут в зависимости от усилия расчленения контролируемого гнезда находиться в двух положениях. Если усилие расчленения меньше верхней границы заложенного предела усилия расчленения, контрольный штырь входит в гнездо, если усилие расчленения больше верхней границы, контрольный штырь не входит в гнездо, а прижимает его к шиберу.

После этого кронштейн поднимается и поднимает штыри вместе с надетыми на них гнездами. Кулачки посредством тяг перемещают шиберы до совмещения с отверстиями в спутниках, и гнезда, не надетые на

контрольный штырь, выпадают в направляющие, в которых возможно заклинивание, гнезд. В этом случае срабатывает привод для устранения заклинивания.

При возвращении кронштейна измерительные штыри выводятся из гнезд. Оставшиеся в спутнике гнезда при повторных циклах переводятся на следующие позиции тренировки и по окончании всех циклов попадают в соответствующие приемники.

В данном автомате все измерения усилия расчленения также производятся посредством механических упругих элементов.

Недостатками данного автомата являются низкая точность и стабильность результатов из-за использования пружин и большого количества взаимодействующих между собой механических упругих элементов, пружин и т.п., других кинематических пар, изнашивающихся в процессе эксплуатации и снижающих точность измерения и надежность работы автомата.

Кроме того, велика недостоверность сортировки, т.е. могут выбраковываться годные гнезда, из-за неточной центровки их во втулке и большого количества одновременно центрируемых гнезд и одновременно контролируемых гнезд.

Повторение циклов измерения при определении величины усилия расчленения с использованием нескольких тренировок также снижает точность и достоверность измерений и надежность работы автомата.

Суммарная погрешность автомата, которая складывается из собственных погрешностей измерений, центрирования тренировки и сортировки составляет+ 0,1 кг.

Кроме того, в начальный момент приложения усилия к пружине она резко растягивается, чем значительно снижает точность измерения.

Цель изобретения - повышение точности, достоверности и надежности работы.

Предлагаемый автомат содержит узел загрузки, транспортно-подающее и сортировочное устройства, узел контроля с пнев- моцилиндрами и эталонным штырем и приемники отсортированных гнезд.

Узел контроля содержит датчик усилия расчленения эталонного штыря с исследуемым гнездом, блок измерения величины усилия с блоком визуальной индикации и пневмогидродроссель, при этом шток пнев- моцилиндра установлен с возможностью возвратно-поступательного движения относительно датчика усилия расчленения эталонного штыря с исследуемым гнездом, выполненного в виде подвижной платформы. Шток пневмоцилиндра досылки рэзмещен над эталонным штырем соосно ему. Транспортно-подающее и сортировочное устройства выполнены в виде робота с системой управления, блоком пневмоэлектрок- лапанов и блоком формирования информационных сигналов, который содержит кварцевый генератор, делитель, задат- чик време ни цикла, блок элементов И, узел счета и памяти и узел сравнения, выходом соединенный с входом блока визуальной индикации и через систему управления роботом - с входом блока пневмоэлектрокла- панов, первый выход которого пневматически связан с входом пневмогид- родросселя, выходом пневматически связанного с входом пневмоцилиндра, второй и третий выходы блока пневмоэлектрокла- панов пневматически подключены соответственно к второму входу пневмоцилиндра и входу пневмоцилиндра досылки. Выход блока измерения величины усилия соединен через делитель с первым входом блока элементов И, выход которого соединен с первым входом узла сравнения, а выход за- датчика времени цикла подключен к вторым входам узла счета и памяти и узла сравнения.

Введение в качестве транспортно-пода- ющего и сортировочного устройства промышленного робота с системой управления и блоком пневмозлектроклэпанов позволяет объединить несколько операций, таких как ориентация гнезда, тренировочная разбраковка, центровка, транспортировка гнезда, а следовательно, исключить выполняющие эти операции механизмы, состоящие из пружин, шиберов, кулачковых соединений, кинематических связей.

Рука робота по сигналу от системы управления роботом раскладывает проконтролированные гнезда в приемники отсортированных гнезд, что позволяет исключить вероятность заклинивания гнезд и недостоверность при сортировке.

Кроме того, точность позиционирования робота, которая составляет ±0,05 мм, обеспечивает точную установку контролируемого гнезда на эталонный штырь,

В данном автомате в качестве средства измерения величины усилия расчленения эталонного штыря с исследуемым гнездом используются высокоточные электронные весы, снабженные блоком измерения величины усилия с блоком визуальной индикации контроля, и блоком формирования информационных сигналов, т.е. устройством сопряжения электронных весов с системой управления роботом.

Суммарная погрешность измерения определяется собственной погрешностью

электронных весов, составляющей ± 0,002 кг, погрешностью блока формирования информационных сигналов и погрешностью блока измерения величины усилия расчленения эталонного штыря с исследуемым гнездом.

Малая погрешность измерения электронных весов обеспечивается применением для измерения виброчастотного датчика

вместо пружин, тяг, кулачковых механизмов и др. в известном устройстве.

Кроме того, применение электронных весов для измерения величины усилия расчленения позволяет за один цикл, не

повторяя операцию измерения, классифицировать контролируемое гнездо на слабое, тугое или годное.

Введение блока формирования информационных сигналов позволяет преобразовать сигнал, полученный с виброчастотного датчика электронных весов, т.е. величину усилия расчленения в сигнал, доступный для системы управления роботом.

В блоке формирования информационных сигналов сравнивается величина уси- лия расчленения с заложенными пределами усилия расчленения для годных, тугих и слабых гнезд и этот сигнал передатеся на систему управления роботом. Одновременно

сигнал с блока формирования информационных сигналов передается на блок визуальной индикации контроля. На световых индикаторах блока визуальной индикации контроля загорается сигнал, соответствующий значению величины усилия расчленения, т.е. слабое гнездо - окончательный брак, тугое гнездо - исправимый брак, годное гнездо.

Кроме того, точность измерения величины усилия расчленения обеспечивается частотой измерения импульсов виброчастотного датчика не менее 200 раз в 1 с посредством схемного решения блока формирования информационных сигналов.

Схемное решение блока формирования информационных сигналов также обеспечивает высокую скорость обработки сигнала, полученного с виброчастотного датчика, в сигналы управления.

Собственная погрешность блока формирования информационных сигналов имеет такой же порядок, как погрешность электронных весов, тогда как известный метод измерения за счет применения пружин

и других механических упругих элементов дает погрешность измерения ±0,1 кг.

Таким образом, применение блока формирования информационных сигналов позволяет производить достоверное высокогочное измерение и повышает надежность работы автомата.

Узел контроля состоит из пневмоци- линдра, на штоке которого закреплен эталонный штырь. Последний установлен с возможностью возвратно-поступательного движения относительно подвижной платформы. В нерабочем состоянии эталонный штырь находится в утопленном положении под подвижной платформой. Это обеспечивает беспрепятственную установку контролируемого гнезда над эталонным штырем.

Подвижная платформа электронных весов связана с виброчастотным датчиком, измеряющим величину усилия расчленения. Точность измерения обеспечивается отсутствием механиме- ских упругих элементов.

Пневмоцилиндр со штоком, на котором жестко закреплен эталонный штырь, гидравлически соединен с пневмогидродроссе лем. который обеспечивает плавность хода штока пневмоцилиндра с эталонным штырем при движении штока вниз во время из мерения величины усилия расчленения. Это исключает погрешность измерения, возникающую в начальный момент прикладывания усилия для расчленения гнезда с эталонным штырем, что увеличивает точ- кость измерения.

Пневмоцилиндр обеспечивает выталкивание штока с эталонным штырем вверх по еле установки над ним контролируемого гнезда.

Пневмоцилиндр досылки со штоком жестко закреплен на корпусе электронных весов. Шток досылки размещен кед эталонным штырем соосно ему. Это обеспечивает надежную и точную посадку контро- лируемого гнезда на эталонный штырь. Шток пневмоцилиндра досылки служит tie только для досылки контролируемого гнезда, но и для удержания гнезда после его стягивания с эталонного штыря, т.е. по окончании измерения.

Ограничением хода штока пневмоцилиндра досылки обеспечивается зазор между торцом контролируемого гнезда и подвижной платформой для исключения удара по ней в момент досылки контролируемого гнезда на эталонный штырь.

Пневмоцилиндр досылки обеспечивает надежную посадку контролируемого гнезда на эталонный штырь, что не требует цент- ровки гнезда и удерживает гнезда во время измерения, как в кассете-спутнике известного устройства, что повышает точность измерения.

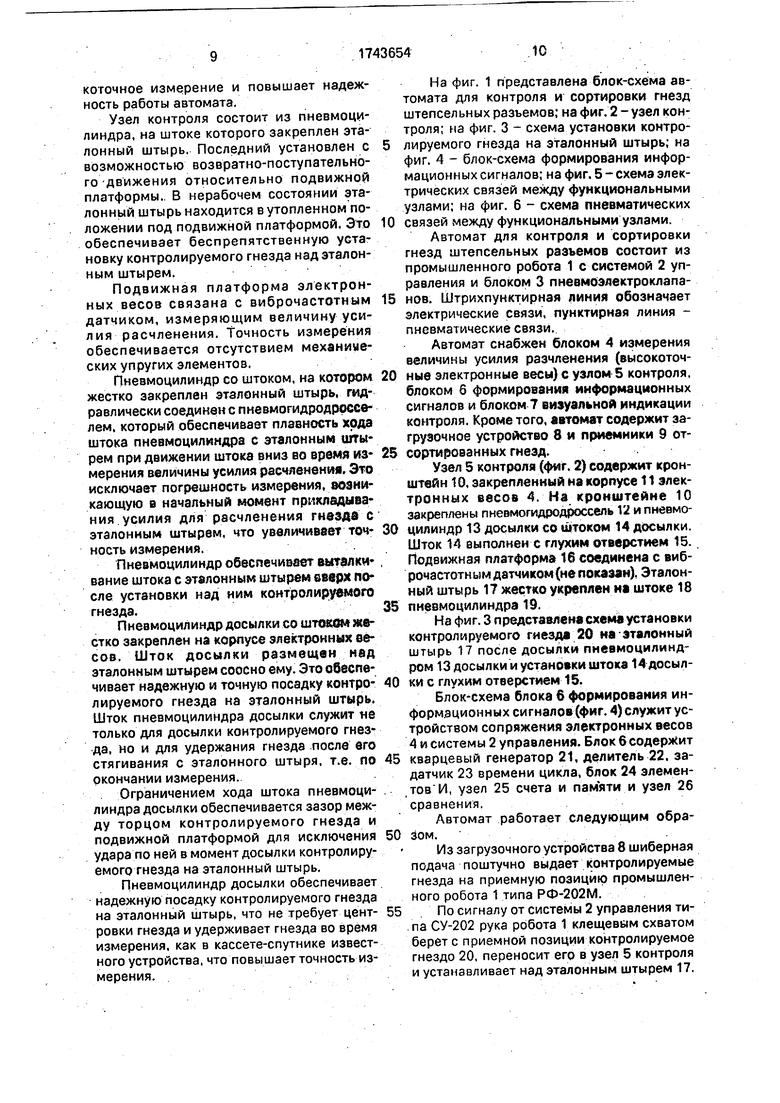

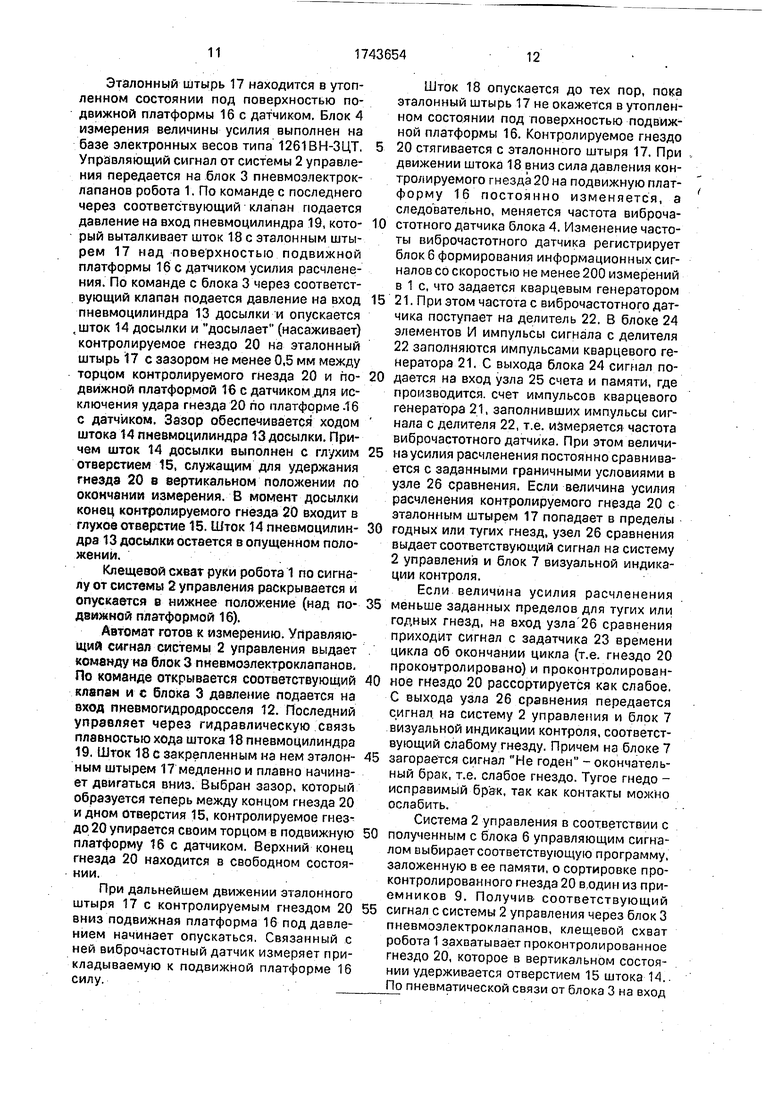

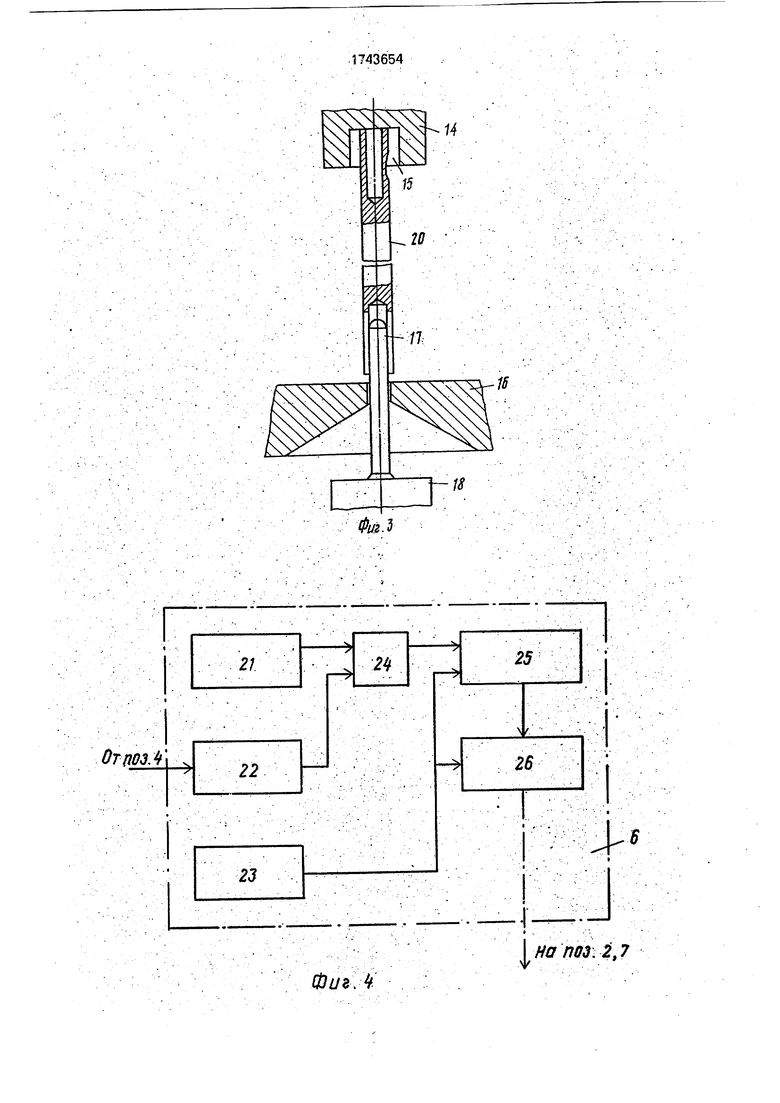

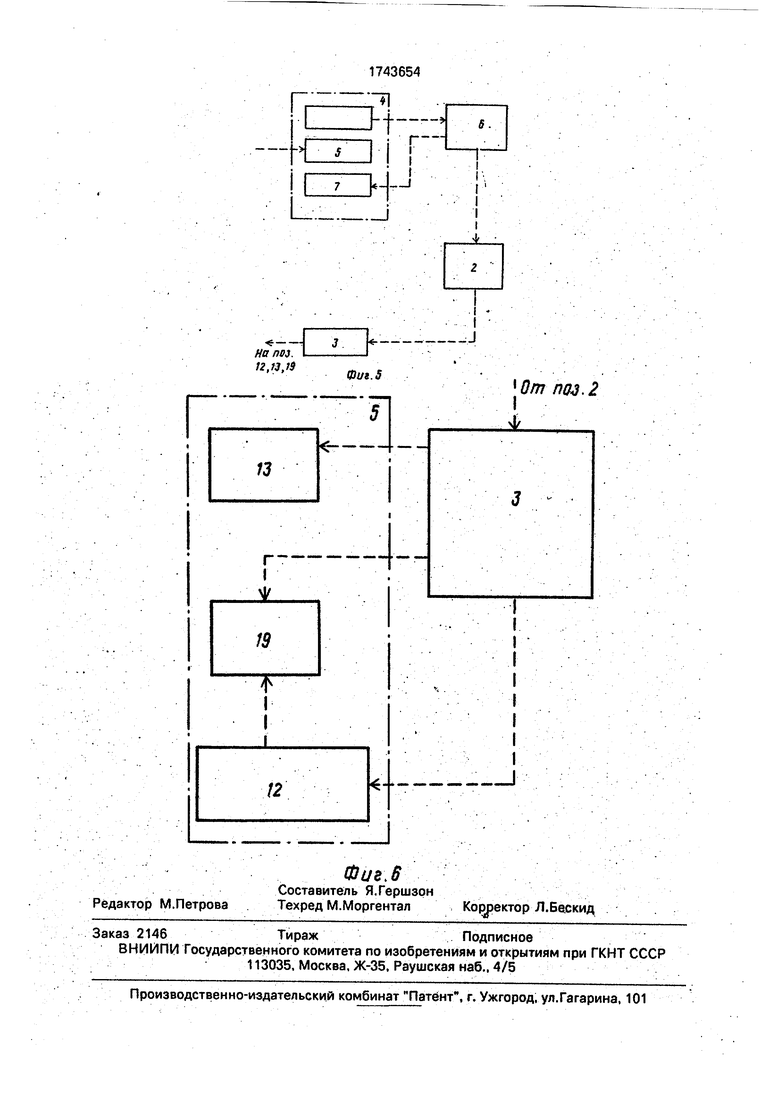

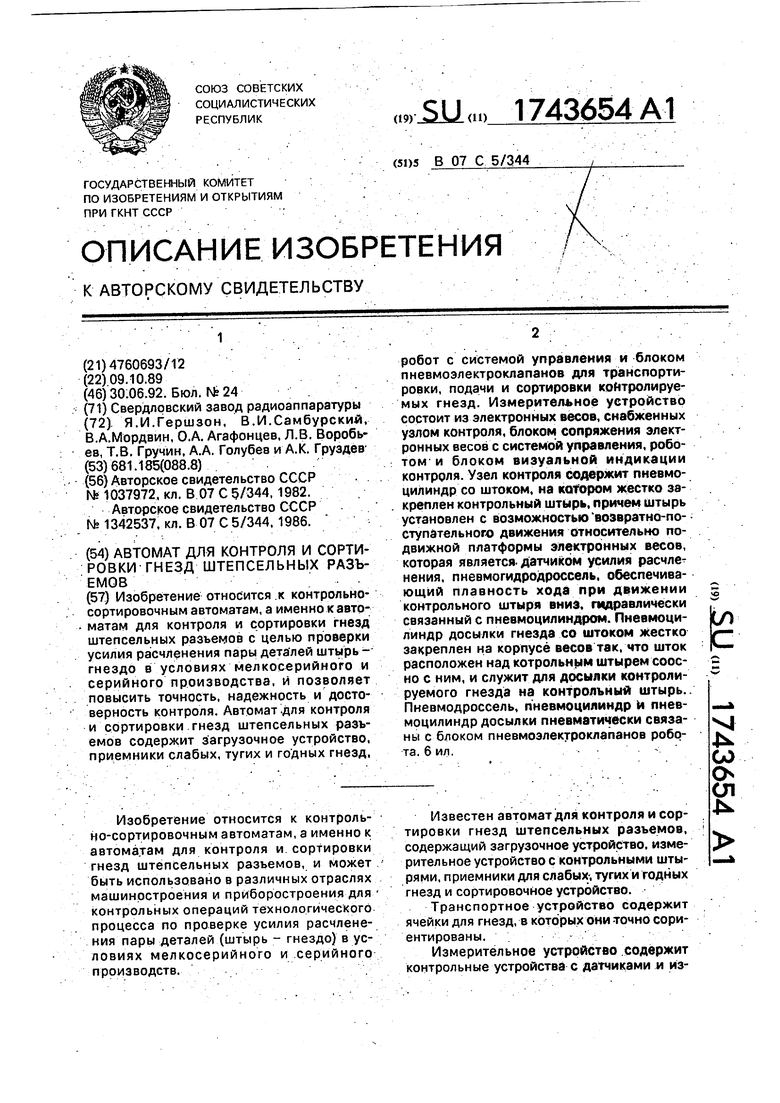

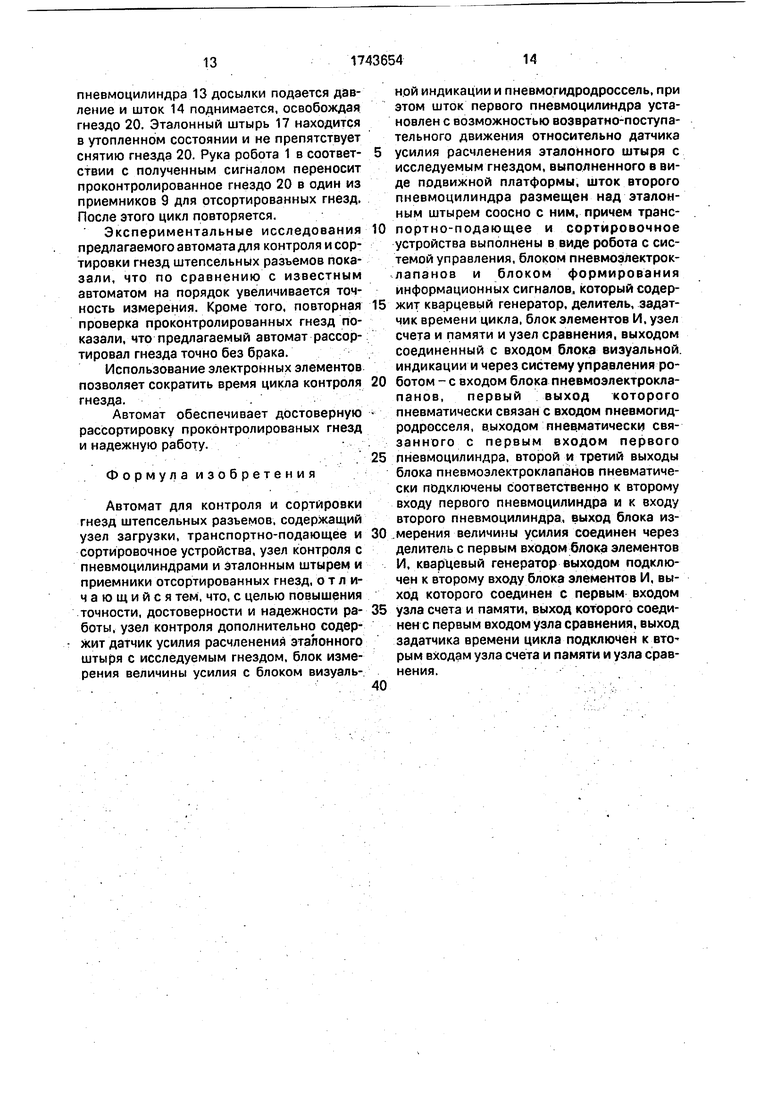

На фиг. 1 представлена блок-схема автомата для контроля и сортировки гнезд штепсельных разъемов; на фиг. 2 -узел контроля; на фиг. 3 - схема установки контролируемого гнезда на эталонный штырь; на фиг. 4 - блок-схема формирования информационных сигналов; на фиг. 5 - схема электрических связей между функциональными узлами; на фиг. 6 - схема пневматических связей между функциональными узлами.

Автомат для контроля и сортировки гнезд штепсельных разъемов состоит из промышленного робота 1 с системой 2 управления и блоком 3 пневмоэлектроклапанов. Штрихпунктирная линия обозначает электрические связи, пунктирная линия - пневматические связи.

Автомат снабжен блоком 4 измерения величины усилия разчленения (высокоточные электронные весы) с узлом 5 контроля, блоком б формирования информационных сигналов и блоком 7 визуальной индикации контроля. Кроме того, автомат содержит загрузочное устройство 8 и приемники 9 отсортированных гнезд.

Узел 5 контроля (фиг. 2) содержит кронштейн 10, закрепленный на корпусе 11 элек- тронных весов А. На кронштейне 10 закреплены пневмогидродроссель 12 и пневмо- цилиндр 13 досылки со штоком 14 досылки. Шток 14 выполнен с глухим отверстием 15. Подвижная платформа 16 соединена с виброчастотным датчиком (не показан). Эталонный штырь 17 жестко укреплен на штоке 18 пневмоцилиндра 19.

На фиг. 3 представлена схема установки контролируемого гнезда 20 на эталонный штырь 17 после досылки пмевмоцилинд- ром 13 досылки и установки штока 14 досылки с глухим отверстием 15.

Блок-схема блока 6 формирования информационных сигналов (фиг. 4) служит устройством сопряжения электронных весов 4 и системы 2 управления. Блок в содержит кварцевый генератор 21, делитель 22. за- датчик 23 времени цикла, блок 24 элементов И, узел 25 счета и памяти и узел 26 сравнения.

Автомат работает следующим образом.

Из загрузочного устройства 8 шиберная подача поштучно выдает контролируемые гнезда на приемную позицию промышленного робота 1 типа РФ-202М.

По сигналу от системы 2 управления типа СУ-202 рука робота 1 клещевым схватом берет с приемной позиции контролируемое гнездо 20, переносит его в узел 5 контроля и устанавливает над эталонным штырем 17.

Эталонный штырь 17 находится в утопленном состоянии под поверхностью подвижной платформы 16 с датчиком. Блок 4 измерения величины усилия выполнен на базе электронных весов типа 1261ВН-ЗЦТ, Управляющий сигнал от системы 2 управления передается на блок 3 пневмоэлектрок- лапанов робота 1. По команде с последнего через соответствующий клапан подается давление на вход пневмоцилиндра 19, который выталкивает шток 18 с эталонным штырем 17 над поверхностью подвижной платформы 16 с датчиком усилия расчленения. По команде с блока 3 через соответствующий клапан подается давление иа вход пневмоцилиндра 13 досылки и опускается .шток 14 досылки и досылает (насаживает) контролируемое гнездо 20 на эталонный штырь 17 с зазором не менее 0,5 мм между торцом контролируемого гнезда 20 и подвижной платформой 16 с датчиком для исключения удара гнезда 20 по платформе .16 с датчиком. Зазор обеспечивается ходом штока 14 пневмоцилиндра 13 досылки. Причем шток 14 досылки выполнен с глухим отверстием 15, служащим для удержания гнезда 20 8 вертикальном положении по окончании измерения. В момент досылки конец контролируемого гнезда 20 входит в глухое отверстие 15. Шток 14 пневмоцилиндра 13 досылки остается в опущенном положении.

Клещевой схват руки робота 1 по сигналу от системы 2 управления раскрывается и опускается в нижнее положение (над подвижкой платформой 16).

Автомат готов к измерению. Управляющий сигнал системы 2 управления выдает команду на блок 3 пневмоэлектроклапанов, По команде открывается соответствующий клапан и с блока 3 давление подается на вход пневмогидродросселя 12. Последний управляет через гидравлическую связь плавностью хода штока 18 пневмоцилиндра 19. Шток 18 С закрепленным на нем эталонным штырем 17 медленно и плавно начинает двигаться вниз. Выбран зазор, который образуется теперь между концом гнезда 20 и дном отверстия 15, контролируемое гнездо 20 упирается своим торцом в подвижную платформу 16 с датчиком. Верхний конец гнезда 20 находится в свободном состоянии.

При дальнейшем движении эталонного штыря 17 с контролируемым гнездом 20 вниз подвижная платформа 16 под давлением начинает опускаться. Связанный с ней виброчастотный датчик измеряет прикладываемую к подвижной платформе 16 силу.

Шток 18 опускается до тех пор, пока эталонный штырь 17 не окажется в утопленном состоянии под поверхностью подвижной платформы 16. Контролируемое гнездо

20 стягивается с эталонного штыря 17. При движении штока 18 вниз сила давления контролируемого гнезда 20 на подвижную плат- форму 16 постоянно изменяется, а следовательно, меняется частота виброча0 стотного датчика блока 4. Изменение частоты виброчастотного датчика регистрирует блок 6 формирования информационных сигналов со скоростью не менее 200 измерений в 1 с, что задается кварцевым генератором

5 21. При этом частота с виброчастотного датчика поступает на делитель 22. В блоке 24 элементов И импульсы сигнала с делителя 22 заполняются импульсами кварцевого генератора 21. С выхода блока 24 сигнал по0 дается на вход узла 25 счета и памяти, где производится, счет импульсов кварцевого генератора 21, заполнивших импульсы сигнала с делителя 22, т.е. измеряется частота виброчастотного датчика. При этом величи5 на усилия расчленения постоянно сравнивается с заданными граничными условиями в узле 26 сравнения. Если величина усилия расчленения контролируемого гнезда 20 с эталонным штырем 17 попадает в пределы

0 годных или тугих гнезд, узел 26 сравнения выдает соответствующий сигнал на систему 2 управления и блок 7 визуальной индикации контроля.

Если величина усилия расчленения

5 меньше заданных пределов для тугих или годных гнезд, на вход узла 26 сравнения приходит сигнал с задатчика 23 времени цикла об окончании цикла (т.е. гнездо 20 прокочтролировано) и проконтролирован0 ное гнездо 20 рассортируется как слабое. С выхода узла 26 сравнения передается сигнал на систему 2 управления и блок 7 визуальной индикации контроля, соответствующий слабому гнезду. Причем на блоке 7

5 загорается сигнал Не годен - окончательный брак, т.е. слабое гнездо. Тугое гнедо - исправимый брак, так как контакты можно ослабить.

Система 2 управления в соответствии с

0 полученным с блока 6 управляющим сигналом выбирает соответствующую программу, заложенную в ее памяти, о сортировке проконтролированного гнезда 20 в один из приемников 9. Получив соответствующий

5 сигнал с системы 2 управления через блок 3 пневмоэлектроклапанов, клещевой схват робота 1 захватывает проконтролированное гнездо 20, которое в вертикальном состоянии удерживается отверстием 15 штока 14. По пневматической связи от блока 3 на вход

пневмоцилиндра 13 досылки подается давление и шток 14 поднимается, освобождая гнездо 20. Эталонный штырь 17 находится в утопленном состоянии и не препятствует снятию гнезда 20. Рука робота 1 в соответ- ствии с полученным сигналом переносит проконтролированное гнездо 20 в один из приемников 9 для отсортированных гнезд. После этого цикл повторяется.

Экспериментальные исследования предлагаемого автомата для контроля и сортировки гнезд штепсельных разъемов показали, что по сравнению с известным автоматом на порядок увеличивается точность измерения. Кроме того, повторная проверка проконтролированных гнезд показали, что предлагаемый автомат рассортировал гнезда точно без брака.

Использование электронных элементов позволяет сократить время цикла контроля гнезда.

Автомат обеспечивает достоверную рассортировку проконтролированых гнезд и надежную работу.

Формула изобретения

Автомат для контроля и сортировки гнезд штепсельных разъемов, содержащий узел загрузки, транспортно-подающее и сортировочное устройства, узел контроля с пневмоцилиндрами и эталонным штырем и приемники отсортированных гнезд, отличающийся тем, что, с целью повышения точности, достоверности и надежности ра- боты, узел контроля дополнительно содержит датчик усилия расчленения эталонного штыря с исследуемым гнездом, блок измерения величины усилия с блоком визуаль

ной индикации и пневмогидродроссель, при этом шток первого пневмоцилиндра установлен с возможностью возвратно-поступательного движения относительно датчика усилия расчленения эталонного штыря с исследуемым гнездом, выполненного в виде подвижной платформы, шток второго пневмоцилиндра размещен над эталонным штырем соосно с ним, причем транспортно-подающее и сортировочное устройства выполнены в виде робота с системой управления, блоком пневмоэлектрок- лапанов и блоком формирования информационных сигналов, который содержит кварцевый генератор, делитель, задат- чик времени цикла, блок элементов И, узел счета и памяти и узел сравнения, выходом соединенный с входом блока визуальной индикации и через систему управления роботом - с входом блока пневмоэлектрокла- панов, первый выход которого пневматически связан с входом пневмогид- родросселя, выходом пневматически связанного с первым входом первого пневмоцилиндра, второй и третий выходы блока пневмоэлектроклапанов пневматически подключены соответственно к второму входу первого пневмоцилиндра и к входу второго пневмоцилиндра, выход блока измерения величины усилия соединен через делитель с первым входом блока элементов И, кварцевый генератор выходом подключен к второму входу блока элементов И, выход которого соединен с первым входом узла счета и памяти, выход которого соединен с первым входом узла сравнения, выход задатчика времени цикла подключен к вторым входам узла счета и памяти и узла сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1982 |

|

SU1037972A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1986 |

|

SU1342537A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1976 |

|

SU698684A1 |

| АВТОМАТ ДЛЯ РАЗМЕРНОЙ СОРТИРОВКИ ДЕТАЛЕЙ | 2017 |

|

RU2670732C9 |

| Автомат для контроля и сортировкигНЕзд шТЕпСЕльНыХ РАз'ЕМОВ | 1979 |

|

SU820912A1 |

| АВТОМАТ ДЛЯ СОРТИРОВКИ ГНЕЗД ШТЕПСЕЛЬНЫХРАЗЪЕМОВ | 1972 |

|

SU327950A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ ДЛЯ МИНИАТЮРНЫХ ЦИЛИНДРИЧЕСКИХ НЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2700961C1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| Устройство для контроля усилия расчленения разъемных контактов | 1971 |

|

SU535641A1 |

| Многопозиционный автомат | 1983 |

|

SU1202778A1 |

Изобретение относится .к контрольно- сортировочным автоматам, а именно к автоматам для контроля и сортировки гнезд штепсельных разъемов с целью проверки усилия расчленения пары дета лей штырь- гнездо в условиях мелкосерийного и серийного производства, и позволяет повысить точность, надежность и достоверность контроля. Автомат для контроля и сортировки гнезд штепсельных разъемов содержит загрузочное устройство, приемники слабых, тугих и годных гнезд, Изобретение относится к контрольно-сортировочным автоматам, а именно к автоматам для контроля и.сортировки гнезд штепсельных разъемов, и может быть использовано в различных отраслях машиностроения и приборостроения для контрольных операций технологического процесса по проверке усилия расчленения пары деталей (штырь - гнездо) в условиях мелкосерийного и серийного производств. робот с системой управления и блоком пневмоэлектроклапанов для транспортировки, подачи и сортировки контролируемых гнезд. Измерительное устройство состоит из электронных весов, снабженных узлом контроля, блоком сопряжения электронных весов с системой управления, роботом и блоком визуальной индикации контроля. Узел контроля содержит пневмо- цилиндр со штоком, на котором жестко закреплен контрольный штырь, причем штырь установлен с возможностью возвратно-по- ступэтельного движения относительно подвижной платформы электронных весов, которая является, датчиком усилия расчленения, пневмогидродроссель, обеспечивающий плавность хода при движении контрольного штыря вниз, гидравлически связанный с пневмоцилиндром. Пневмоци- линдр досылки гнезда со штоком жестко закреплен на корпусе весов так, что шток расположен над котрольным штырем соос- но с ним, и служит для досылки контролируемого гнезда на контрольный штырь.. Пневмодроссель, пневмоцилиндр и пнев- моцилиндр досылки пневматически связаны с блоком пневмоэлектроклапанов робота. 6 ИЛ. . Известен автомат для контроля и сортировки гнезд штепсельных разъемов, содержащий загрузочное устройство, измерительное устройство с контрольными штырями, приемники для слабых, тугих и годных гнезд и сортировочное устройство. Транспортное устройство содержит ячейки для гнезд, в которых они точно сориентированы. Измерительное устройство содержит контрольные устройства с датчиками и из2 СО о ел J

Фиг. 2

s

с;

о

Јь

СО О) (Л

Редактор М.Петрова

Составитель Я.Гершзон Техред М.Моргентал

Корректор Л.Бескид

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1982 |

|

SU1037972A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1986 |

|

SU1342537A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-06-30—Публикация

1989-10-09—Подача