Изобретение относится к области медицины, в частности к ортопедической стоматологии, и может быть использовано при изготовлении зубных протезов по индивидуальным заказам.

Известно техническое решение по патенту РФ №2098045, кл. А61С 13/20, 1996, в котором описано устройство для литья под давлением зубных протезов, состоящее из кюветы, выполненной из двух частей, литниковой системы с запирающим клапаном, взаимодействующим с парообразователем. Однако данное устройство сложно в эксплуатации, так как фактически является способом электрошлакового переплава, при котором искажается состав сплава, что сказывается на качестве зубных протезов.

Известно техническое решение по патенту РФ №2279260, кл. А61C 13/20, 2005, в котором описано устройство для производства зубных протезов, включающее разъемную кювету с гнездом для соединения со шприц-прессом, снабженным поршнем-иглой, термоэлемент для обеспечения температурного режима формирования, а также поршни-выталкиватели. Для создания давления используют сжатый воздух, а допрессовку производят дискретно, что сказывается на качестве зубных протезов.

Известно техническое решение по патенту РФ №2170069, кл. А61С 13/08, 1999, в котором описано устройство для изготовления зубных протезов, содержащее разборную кювету, установленную на крепежном устройстве, расположенном на основании. Для загрузки пластмассы на кювете установлена цилиндрическая камера с резиновым поршнем и механизм его перемещения, при этом цилиндрическая камера выполнена с верней крышкой, в резьбовом отверстии которой установлен винт механизма перемещения. Однако резиновый поршень в данном устройстве не обеспечивает достаточного давления для формирования зубного протеза вследствие его релаксационных свойств. Устройство ненадежно в работе.

Известно техническое решение по патенту WO 2004113813, А61С 13/20, 2004, в котором описано устройство для изготовления зубных протезов, содержащее верхнюю камеру с электрообогреваемой кюветой и входящую в нее нижнюю капсулу, перемещаемую посредством поршня и содержащую литниковую форму. Устройство снабжено системой управления.

Наиболее близким техническим решением является «Устройство для изготовления зубных протезов» по патенту РФ №2280422, кл. А61С 13/20, 2005. Устройство содержит раму, выполненную в виде соединенных штангами крепежных пластин, на которых закреплены камера нагрева с термоэлементами, включающая загрузочную камеру с прецизионным поршнем и торцевым фланцем, для размещения материала изготавливаемого зубного протеза, пневмоцилиндр со штоком и шлангами, бункер для кюветы с пресс-формой. В патенте №2280422 описан способ изготовления зубных протезов, характеризующийся тем, что размещают материал в загрузочной камере между заглушкой и поршнем, устанавливают загрузочную камеру в камере нагрева, включают термообогрев, на время, соответствующее расплавлению материала, включают привод пневмоцилиндра для перемещение штока и воздействуют на поршень, создавая давление в камере нагрева, заполняют полости пресс-формы, поддерживают давление до застывания материала. Однако данное устройство не обеспечивает качества и надежности изготавливаемых протезов, так как движение поршня ограничивается заглушкой, что не обеспечивает требуемого давления в процессе застывания.

Задачей настоящего изобретения является создание устройства, обеспечивающего получение качественных протезов за счет создания достаточного давления на исходный материал как в процессе впрыска материала, так и в процессе его застывания и охлаждения, а также снижение трудозатрат на изготовление зубных протезов, путем автоматизации процесса изготовления зубных протезов, что исключает субъективное влияние на процесс.

Технической задачей в части способа является разработка такого способа, который позволял и обеспечивал бы бесперебойное производство качественных зубных протезов без дефектов с учетом усадки материала, его экономии, а также экономии электроэнергии и трудозатрат.

Технический результат - повышение качества протезов достигается за счет обеспечения равномерной плотности материла путем поддерживания требуемого постоянного давления по мере застывания и охлаждения материала, а следовательно, получение необходимой плотности изделия при его усадке без воздушных пузырьков, что обеспечивает увеличение прочности конечного изделия - протезов.

Поставленная задача в части устройства достигается тем, что в устройстве для изготовления зубных протезов, включающем раму в виде штанг с пластинами, на которых закреплены камера нагрева с термоэлементами и размещенной в ней загрузочной камерой с поршнем, бункер для кюветы с пресс-формой, привод поршня загрузочной камеры, устройство снабжено основанием, на котором закреплена рама, выполненная ступенчатой со сквозным осевым отверстием, одна из ступеней выполнена в виде параллелепипеда, а другая в виде цилиндра, при этом на внешней поверхности цилиндра выполнена канавка, в которой расположен датчик температуры, а по периметру он снабжен нагревательным элементом, свободный торец цилиндра снабжен кольцевым направляющим выступом, причем внутри рамы установлена камера нагрева, выполненная в виде патрубка со сквозным отверстием, в котором расположены картридж с материалом и поршень, хвостовик которого выполнен двухступенчатым, на каждой из ступеней установлена пружина сжатия, пружины выполнены разного диаметра, длины и степени жесткости и установлены концентрично друг относительно друга, а другие концы пружин взаимодействуют с держателем, причем держатель взаимодействует с закрепленным на основании приводом перемещения поршня камеры нагрева, при этом устройство снабжено быстросъемной матрицей, один торец которой снабжен кольцевой впадиной, взаимодействующей с кольцевым направляющим выступом цилиндра, а другой торец закреплен на упоре-держателе, снабженном фиксаторам и связанном с механизмом перемещения матрицы, а также блоком управления, выполненным с возможностью обеспечения полного автоматизированного управления работой устройства. На внешней поверхности камеры нагрева в зоне параллелепипеда установлена кольцевая теплоизоляция, а между параллелепипедом и основанием установлена теплоизоляционная прокладка, при этом параллелепипед в верхней части выполнен с продольной вертикальной прорезью, доходящей до осевого отверстия и разделяющей эту его часть на две части, стягиваемые болтами. Механизм перемещения матрицы выполнен в виде винта, перемещаемого штурвалом в резьбовом отверстии направляющей опоры, закрепленной на основании. Держатель пружин выполнен в виде стакана, закрепленного на упоре, при этом конец пружины большего диаметра охватывает держатель, а конец пружины меньшего диаметра установлен внутри держателя.

Поставленная цель в части способа достигается тем, что способ изготовления зубных протезов, включающий размещение материала в камере, нагревание ее до температуры плавления размещенного материала, выдержку температуры до полного плавления материала, включение привода поршня камеры для создания давления на размещенный материал, выдавливание его из камеры в полость пресс-формы матрицы, выдержку давления до полного застывания материала, характеризует тем, что используют материал в закрытом картридже, который предварительно смазывают термостойкой селиконовой смазкой, после чего вставляют картридж в камеру нагрева, а матрицу с пресс-формой и летниковой системой центрируют посредством ее впадины с выступами рамы, устанавливают к торцу камеры нагрева и поджимают механизмом перемещения матрицы, подключают нагревательный элемент к блоку управления, подключают датчик температуры к блоку, кнопку запуска привода поршня к блоку, а для осуществления и контроля способа используют блок управления, подключенный к сети, в котором предварительно устанавливают таймеры необходимой температуры плавления материала, таймер времени выдержки полного плавления материала, при этом коммутируют конец времени выдержки полного плавления материала со временем включения привода поршня камеры нагрева, причем время включения привода взаимосвязано со временем впрыска материала в полость пресс-формы матрицы, выдерживают таймером заданный интервал стабилизации, в процессе которого перемещение поршня камеры нагрева по мере выдавливания материала и до полного его выдавливания и усадки осуществляют за счет амортизаторов привода поршня, выполненных в виде концентрично установленных пружин, разной степени жесткости, при этом конец интервала стабилизации коммутирован с сигналом выключения привода поршня камеры нагрева, после чего отключают обогрев, выдерживают интервал времени до заданного снижения температуры, фиксируемой датчиком температуры, характеризующей предварительное застывание материала, затем извлекают матрицу с пресс-формой, охлаждают ее до полного застывания материала и вынимают изделие из пресс-формы, после чего производят требуемую доводку до готовности

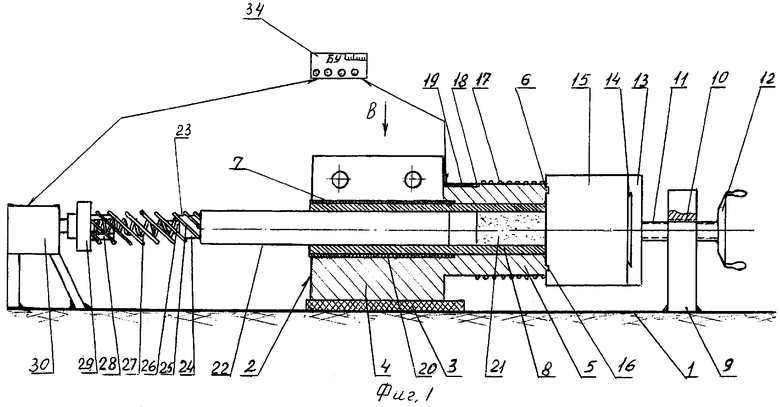

На фиг.1 изображено устройство для изготовления зубных протезов, на фиг.2 - вид В фиг.1.

Устройство для изготовления зубных протезов включает основание 1, на котором размещаются все основные узлы устройства. На основании 1 жестко закреплена рама 2 посредством теплоизоляционной прокладки 3. Рама 2 выполнена ступенчатой, одна из ступеней выполнена в виде параллелепипеда 4, а другая - в виде цилиндра 5, при этом свободный торец цилиндра снабжен направляющим кольцевым выступом 6. Внутри рамы 2 выполнено сквозное отверстие 7, в которое вставляется камера нагрева 8, выполненная в виде цилиндрического патрубка со сквозным отверстием. На основании 1 жестко закреплена направляющая опора 9 с внутренним резьбовым отверстием 10, находящимся на одной оси с осью отверстия 7. В резьбовом отверстии 10 перемещается винт 11 посредством штурвала 12. На свободном конце винта 11 закреплен упор-держатель 13, снабженный фиксаторами 14, посредством которых на нем крепится матрица 15 с расположенной в ней пресс-формой с летниковой системой будущего изделия (не показана). Матрица 15 выполнена с кольцевой впадиной 16, взаимодействующей с кольцевым направляющим выступом 6 при их совмещении, благодаря чему обеспечивается расположение на одной оси элементов устройства. На цилиндре 5 установлен нагревательный элемент 17, и выполнена канавка 18, в которой размещен датчик 19 температуры, связанный с блоком управления. Параллелепипед 4 взаимодействует с камерой нагрева 8 посредством кольцевой теплоизоляции 20. Внутри камеры нагрева 8 размещают картридж 21 в зоне расположения нагревательного элемента 17, а также поршень 22, хвостовик 23 которого выполнен двухступенчатым. На одной ступени 24 закреплена пружина 25, а на другой ступени 26 закреплена пружина 27, при этом пружины 25 и 27 установлены концентрично, одна в другой, причем пружины выполнены разного диаметра, длины и с разной степенью жесткости. Вторые концы пружин установлены на держателе 28, выполненном в виде стакана, при этом своим другим концом пружина 25 закреплена на внешней обечайке держателя 28, а другой конец пружины 27 закреплен внутри держателя 28. Держатель 28 закреплен на упоре 29, взаимодействующем с приводом 30 перемещения поршня камеры нагрева 8. Параллелепипед 4 в верхней части выполнен с продольной вертикальной прорезью 31, доходящей до осевого отверстия 7, разделяя ее на две половинки, которые стягиваются болтами 32 с гайками 33. Устройство снабжено блоком управления 34, выполненным с возможностью автоматического управления всей работой устройства.

Устройство работает следующим образом. В камеру нагрева 8 вставляют картридж 21 в зону обогрева цилиндра 5 рамы 2, предварительно смазав его термостойкой селиконовой смазкой. Затем подводят матрицу 15 с размещенной в ней пресс-формой к торцу цилиндра 5, центрируют их посредством выступа 6 и впадины 16 и поджимают матрицу 15 упором 13 посредством винта 11 со штурвалом 12. Затем включают блок управления 35, который включает кольцевой обогреватель 17, при этом датчик 19 температуры фиксирует нужную температуру, по достижению которой подает сигнал на блок управления 35. При достижении требуемой температуры материал картриджа расплавляется и достигает текучего состояния. Получив обратный сигнал, блок 35 управления включает привод 31, при этом привод, воздействуя на пружины, сжимает их и перемещает поршень 22, который, в свою очередь, воздействует на картридж 21, сжимает его, в результате чего передняя оболочка картриджа прорывается и расплавленный материал через летниковую систему впрыскивается в пресс-форму. Блок управления выдерживает привод в фиксированном положении, а так как пружины 25, 27 сжатия стремятся выпрямиться, то по мере выхода расплавленного материала из картриджа поршень 22 поджимается пружинми, при этом разжимается пружина с меньшей жесткостью, поджимает торец картриджа 21 и таким образом весь расплавленный материал полностью заполняет пресс-форму матрицы 15, а после полного расжатия пружины с меньшей жесткостью, вступает в работу пружина с большей жесткостью, т.к. она большей длины, и воздействует на материал, доподжимает его в процессе усадки и застывания. Выбор двух пружин 25 и 27 различной жесткости и длины обеспечивает не только быстрое воздействие на поршень 22, но и постоянное поджатие картриджа по мере выхода материала из картриджа и усадки материала во время застывания, что способствует получению качественных зубных протезов.

Предложенный способ осуществляется следующим образом. Предложенный способ предусматривает преимущественно использование картриджей, т.е. капсул, заполненных материалом, но возможно использование и насыпного материала непосредственно в камеру нагрева. При использовании картриджей их наружную поверхность предварительно смазывают селиконовой смазкой, затем вставляют его в камеру нагрева в зону расположения нагревательного элемента. Затем подводят матрицу с пресс-формой к торцу цилиндра 5 рамы 2 и поджимают матрицу 15 винтом 11, центрируя ее посредством выступов 6 и впадин 16, после чего включают блок управления. Блок управления выполнен с возможностью управления всем процессом без вмешательства оператора. Сначала предварительно блок управления настраивают, устанавливают таймеры необходимой температуры плавления материала, таймер выдержки полного плавления до текучего состояния используемого материала, затем блок управления включает нагревательный элемент и выдерживается время, пока цилиндр не разогреется до необходимой температуры, соответствующей температуре плавления (доведения до состояния текучести) материала, содержащегося в картридже, из которого изготавливается протез. Показания температуры снимаются и фиксируются датчиком 19 и регистрируется блоком управления. После достижения требуемой температуры блок управления включает привод, так как конец времени выдержки до полного плавления материала скоммутирован с временем включения привода поршня камеры нагрева, при этом осуществляется воздействие на поршень 22, который, перемещаясь в камере нагрева, воздействует на картридж, сдавливает его, при этом разрывается передняя оболочка картриджа и расплавленный материал под давлением впрыскивается в пресс-форму. Производят выдержку таймером заданного интервала времени, так называемого интервала стабилизации, в течение этого заданного времени (минут 5-7) пружины, являясь амортизаторами привода, стремясь разжаться, дополнительно воздействуют на поршень, перемещая его в процессе вытекания материала и его усадки, т.е. происходит дополнительное выдавливание и сдавливание материала. После выдержки поступает сигнал на выключение кольцевого обогревателя, затем выдерживают таймером время до падения температуры, достаточной для первоначального застывания материала, из которого изготавливается протез (около 150°C), и поступает сигнал на включение привода для возвращения поршня 22 в первоначальное положение. Далее освобождают матрицу, выкручивая винт 11, вынимают матрицу из фиксаторов 14 упора-держателя 13 и дают материалу в пресс-форме окончательно застыть в естественных условиях, после чего извлекают изготовленное изделие из пресс-формы, после чего производят требуемую его зачистку и доводку до готовности.

Предложенный способ и устройство обеспечивают получение качественного протеза, так как исключают воздействие субъективных факторов на его изготовление благодаря полному температурному контролю процесса изготовления, обеспечению постоянного подогрева картриджа в процессе впрыска, дополнительного выдавливания в процессе впрыска и процессе усадки материала, благодаря воздействия пружин. Исследование протезов, изготовленных по предложенному способу и на предложенном устройстве, показало их высокое качество, прочность и надежность. Предложенный способ и устройство являются удобными в эксплуатации, а устройство простым в изготовлении, позволяет уменьшить энергозатраты, трудозатраты и улучшить условия работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНТОМНОГО ЗУБА ДЛЯ СТОМАТОЛОГИЧЕСКОГО СИМУЛЯТОРА | 2017 |

|

RU2669552C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2004 |

|

RU2280422C2 |

| Аппарат для формования зубных протезов | 1990 |

|

SU1736469A1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2002 |

|

RU2252730C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СТЕРИЛИЗАЦИИ ЗУБНЫХ ПРОТЕЗОВ | 2001 |

|

RU2202306C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕЙЛОНОВОГО ПРОТЕЗА С ЗУБАМИ С ЛЮБОЙ ВЫСОТОЙ КОРОНКИ И ПРОТЕЗ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2518129C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2427345C1 |

| Способ получения высокопористых металлических материалов на основе полых наноструктурированных микросфер металлов | 2020 |

|

RU2765970C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2005 |

|

RU2279260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233140C1 |

Изобретение относится к ортопедической стоматологии и может быть использовано при изготовлении зубных протезов по индивидуальным заказам. Данное устройство снабжено основанием, на котором закреплена ступенчатая рама. Одна из ступеней выполнена в виде параллелепипеда, а другая - в виде цилиндра. На внешней поверхности цилиндра расположен датчик температуры. По периметру цилиндр снабжен нагревательным элементом. Внутри рамы установлена камера нагрева, в которой расположен картридж с материалом и поршень, хвостовик которого выполнен двухступенчатым. Устройство снабжено быстросъемной матрицей, а также блоком управления, выполненным с возможностью обеспечения полного автоматизированного управления работой устройства. При осуществлении способа материал помещают в закрытый картридж, смазанный термостойкой силиконовой смазкой. Картридж вставляют в камеру нагрева, которую нагревают до температуры плавления материала. Выдерживают температуру до полного плавления материала. После чего создают давление на размещенный материал и выдавливают его из камеры в полость пресс-формы матрицы. Давление выдерживают до предварительного застывания материала. Затем извлекают матрицу с пресс-формой. Охлаждают ее до полного застывания материала и вынимают изделие из пресс-формы. После чего производят требуемую его зачистку и доводку до готовности. Применение данной группы изобретений позволит производить качественные зубные протезы без дефектов и с учетом усадки материала. 2 н. и 5 з.п. ф-лы, 2 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2004 |

|

RU2280422C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1999 |

|

RU2170069C2 |

| Литьевой аппарат для изготовления зубных протезов из термопластических полимерных материалов | 1960 |

|

SU140159A1 |

| JP 7004858 A, 10.01.1995, реферат | |||

| КАЛИВРАДЖИЯН Э.С | |||

| и др | |||

| Устройство для изготовления зубных протезов | |||

| Обнаружено в Интернет, www.vsma.ac.ru/deps/os/isdan/ustroistvo/index.htm, 14.01.2007. | |||

Авторы

Даты

2008-02-27—Публикация

2007-01-17—Подача