Изобретение относится к сварке, в частности к способам и устройствам, преимущественно дуговой сварки импульсами тока или напряжения, генерируемыми источником питания, выполненным на основе высокочастотного регулируемого инвертора.

Известен способ импульсно-дуговой сварки преимущественно плавящимся электродом [Патент РФ №2133660, 6 МПК В23K 9/09, В23K 9/173. Заявл. 31.07.97. Опубл. 27.07.99, Бюл. №32], при осуществлении которого автоматически регулируют длину дугового промежутка путем изменения параметров импульсов сварочного тока в зависимости от напряжения на дуге, при этом параметры тока изменяют путем дозирования энергии на расплавление капли, начиная с момента ее отрыва, который фиксируют по всплеску напряжения на дуговом промежутке. Основной недостаток этого способа - низкое качество сварки, обусловленное тем, что в момент отделения расплавленной капли возможно короткое замыкание, приводящее к резкому увеличению тока дуги с последующим разбрызгиванием оторвавшейся капли. Отсутствует управление вводимой мощностью на стадии до отрыва капли (возможен недостаточный ее прогрев), а после отрыва и попадания капли на свариваемые детали дуга может погаснуть из-за недостаточного напряжения на промежутке электрод-деталь и резкого увеличения сопротивления этого промежутка.

Известен способ сварки с помощью короткого замыкания [Патент РФ №2217275, 7 МПК В23K 9/095. Заявл. 24.09.99. Опубл. 27.11.03. Страна приоритета US, патентообладатель - Линкольн глобал, инк. US], заключающийся в плавлении подаваемой сварочной проволоки за счет импульсов тока, генерируемых источником питания и составляющих цикл сварки с участком передачи короткого замыкания и участком плавления с помощью дуговой сварки, причем каждый из указанных импульсов тока в цикле имеет заданную полярность. Основной недостаток этого способа аналогичен недостатку предыдущего аналога.

В качестве прототипа предлагаемого способа выбран способ формирования тока для выполнения процесса дуговой электросварки [Патент РФ №2210474, 7 МПК В23K 9/06. Заявл. 18.01.2000. Опубл. 20.08.2003. Страна приоритета US, патентообладатель - Линкольн глобал, инк. US], состоящий из повторяющихся циклов, каждый из которых содержит стадию короткого замыкания и последующую дуговую стадию и включает в себя первый режим управления по току в течение указанной стадии короткого замыкания и второй, отличный от управления по току, режим управления в течение указанной дуговой стадии по напряжению, либо по электрической мощности, либо по количеству электроэнергии. Причем для реализации этого способа генерируют последовательность импульсов, формирующих управляемую кривую сигнала в течение указанного процесса с коротким замыканием.

Основной недостаток прототипа - низкая эффективность управления процессом сварки из-за отсутствия информации об изменении величины сопротивления нагрузки (промежутка электрод-деталь), которое характеризует ход указанного процесса, а также из-за отсутствия регулирования вводимых значений следующих двух видов мощности:

- мгновенной мощности на стадии короткого замыкания, которое, во-первых, не всегда может возникнуть вследствие нестабильности величины указанного промежутка, а во-вторых, сопротивление капли до момента отрыва увеличивается, что вызовет при стабилизации тока ее перегрев к моменту отрыва и разбрызгивание после отрыва;

- средней мощности в процессе сварки, величина которой не определяется и поддерживание ее на требуемом уровне отсутствует, а по этой причине с ее изменением становится нестабильным режим прогрева свариваемых деталей.

Технический результат предлагаемого способа - повышение эффективности управления процессом сварки за счет получения и использования дополнительной информации об изменении сопротивления нагрузки в пределах каждого цикла процесса, а также путем регулирования вводимой в нагрузку мощности: мгновенной - в соответствии со сформированной внешней характеристикой согласно изменениям указанного сопротивления (при появлении или отсутствии короткого замыкания) и средней - с поддерживанием ее величины на уровне, обеспечивающем стабильность заданного теплового режима процесса сварки.

Указанный технический результат достигается следующим образом. По отношению к известному способу, заключающемуся в управлении формой кривой и величиной напряжения и тока нагрузки, преимущественно в виде дуги, с циклическим повторением процессов образования и переноса капель расплавленного металла, протекающих в соответствии с формой внешней характеристики источника питания, в предлагаемом способе в каждом цикле повторяющихся процессов измеряют и вычисляют мгновенные значения напряжения, тока, мощности и сопротивления нагрузки, причем при выявленном снижении сопротивления нагрузки формируют падающую ветвь внешней характеристики, изменяя напряжение и ток для управления мгновенной мощностью на нагрузке и обеспечивая в каждом цикле образование капли, а при выявленном повышении сопротивления нагрузки формируют восходящую ветвь внешней характеристики, изменяя напряжение и ток для управления мгновенной мощностью на нагрузке и обеспечивая в каждом цикле перенос капли, причем из вычисленных значений мгновенной мощности путем усреднения в пределах задаваемого интервала времени определяют среднюю мощность нагрузки, которую удерживают на заданном уровне, необходимом и достаточном для обеспечения требуемого теплового режима сварки, путем одновременного смещения обеих ветвей сформированной внешней характеристики за счет управления мгновенными значениями напряжения и тока нагрузки в пределах заданных ограничений на их величины.

Совокупность существенных признаков представляет собой последовательность следующих операций:

- измеряют и вычисляют мгновенные значения напряжения, тока, мощности и сопротивления нагрузки и определяют среднюю мощность нагрузки;

- при выявленном снижении сопротивления нагрузки формируют падающую ветвь внешней характеристики, изменяя напряжение и ток для управления мгновенной мощностью на нагрузке и обеспечивая в каждом цикле образование капли;

- при выявленном повышении сопротивления нагрузки формируют восходящую ветвь внешней характеристики, изменяя напряжение и ток для управления мгновенной мощностью на нагрузке и обеспечивая в каждом цикле перенос капли;

- среднюю мощность нагрузки удерживают на заданном уровне, необходимом и достаточном для обеспечения требуемого теплового режима сварки, путем одновременного смещения обеих ветвей сформированной внешней характеристики за счет регулирования мгновенных значений напряжения и тока нагрузки в пределах заданных ограничений на их величины, и эта совокупность является новой и в полном объеме неиспользовавшейся, что позволяет считать предлагаемый способ соответствующим критерию охраноспособности "новизна".

Совокупность указанных признаков позволяет получить новый результат - повышение эффективности управления процессом сварки с учетом получения и использования дополнительной информации об изменении сопротивления нагрузки в пределах каждого цикла процесса за счет регулирования вводимой в нагрузку мгновенной мощности в соответствии с изменениями указанного сопротивления и, в частности, на стадии короткого замыкания, обеспечивая образование и перенос капель расплавленного металла, а также за счет регулирования средней мощности для стабильности заданного теплового режима процесса сварки, что позволяет считать этот способ соответствующим критерию охраноспособности - "изобретательский уровень".

Предлагаемый способ формирования внешней характеристики применим в источниках питания для электросварки с использованием высокочастотного инвертора с выпрямителем. При этом сварка может быть ручной или автоматической, дуговой с плавящимся электродом под защитой флюса, инертного или активного газа, а также с возникновением или отсутствием режима короткого замыкания каплями расплавленного металла. Регулируются напряжение и ток на выходе инвертора за счет широтно-импульсной модуляции (ШИМ) напряжения в цепи переменного тока. Управление ключами инвертора и реализация ШИМ осуществляется контроллером с программируемым микропроцессором.

Под внешней характеристикой источника понимается зависимость его выходного напряжения от тока нагрузки в виде изменяющегося во времени нелинейного сопротивления промежутка электрод-деталь. Различают следующие разновидности внешней характеристики:

- статическую (квазистатическую) при стационарной или медленно изменяющейся нагрузке за время, значительно превышающее (на два-три порядка) длительность цикла повторения процессов при капельной сварке;

- динамическую, когда время изменения сопротивления нагрузки меньше длительности указанного цикла, но на два-три порядка превышает период коммутации ключей высокочастотного инвертора источника питания. Кроме того, имеют место процессы, в частности ШИМ, протекающие в течение интервала, приближающиеся по величине к периоду преобразования электроэнергии в упомянутом высокочастотном инверторе.

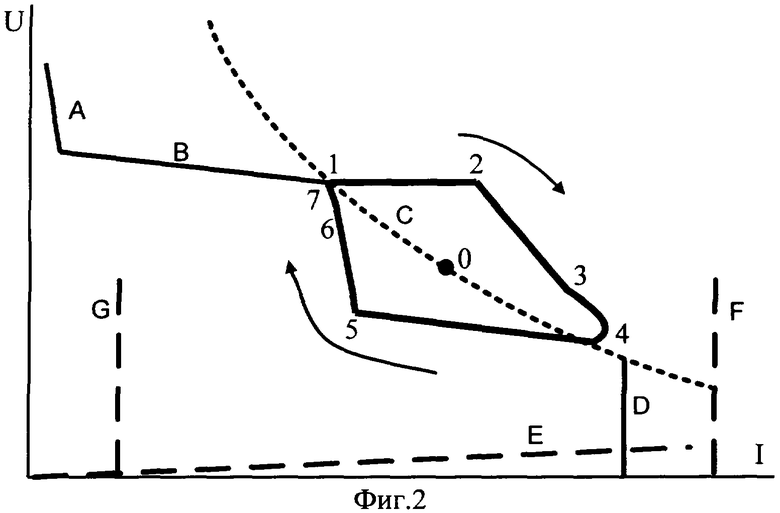

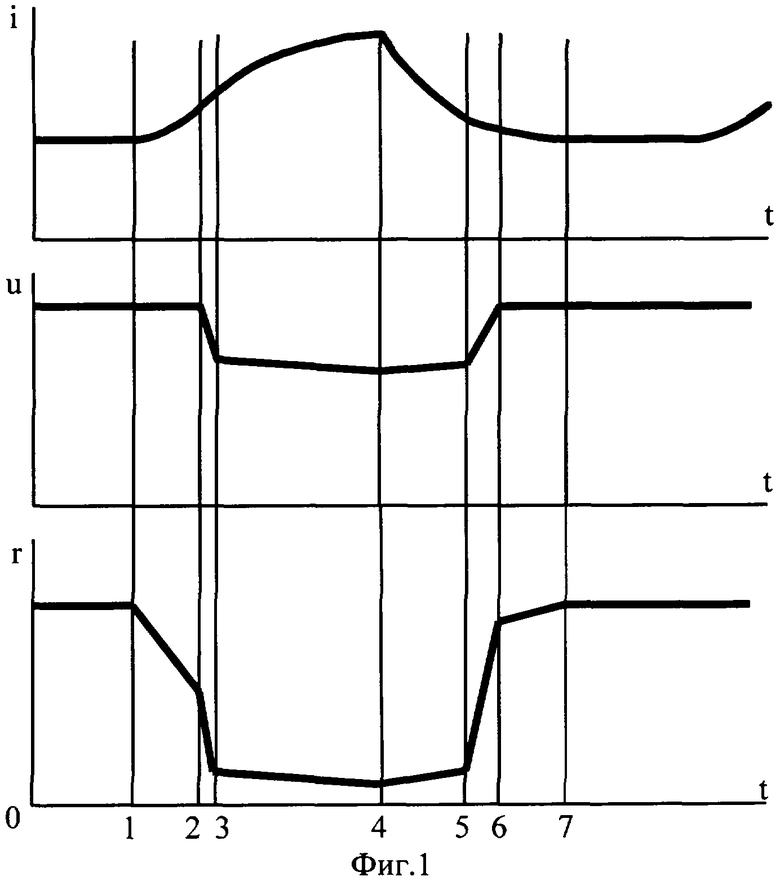

На фиг.1 представлен вариант временных диаграмм мгновенных значений напряжения u, тока i и сопротивления r нагрузки, на фиг.2 - внешняя характеристика, соответствующая этим временным диаграммам со следующими обозначениями: статическая внешняя характеристика с отрезками прямой А (участок холостого хода при первичном поджиге дуги), прямой В (основной участок), кривой С (кривая заданной средней мощности на нагрузке), прямой D (участок предельного постоянного тока нагрузки источника питания). Прямая F соответствует амплитуде тока для горячего запуска погасшей дуги, прямая G - току защиты от прилипания электрода, прямая Е определяет падение напряжения на подводящих к электроду шинах. Замкнутая ломаная кривая с цифрами от 1 до 7 представляет собой динамическую внешнюю характеристику с точкой 0 внутри нее, которая располагается на кривой С и соответствует средней мощности заданного режима сварки.

Для формирования внешней характеристики источника питания предлагается измерять в процессе сварки мгновенные значения напряжения и u тока; i с шагом дискретизации Т, кратным или равным периоду коммутации ключей высокочастотного инвертора. По результатам измерения на i-ом шаге вычисляются значения мгновенной мощности рi=ii·ui и сопротивления нагрузки ri=ui/ii. Из полученных значений мгновенной мощности вычисляют среднюю мощность за период каждого цикла Тc=n·Т (n - число шагов дискретизации в периоде цикла) по формуле

а затем в пределах временного интервала с номером j длительностью tc=N·Tc, например за 10 циклов, то есть при N=10, находят по аналогичной формуле величину средней мощности

которую в процессе работы уточняют. На каждом шаге дискретизации определяют изменения сопротивления нагрузки. При dr/dt<0 (сопротивление снижается) формируют падающую ветвь внешней характеристики, а при dr/dt>0 (сопротивление повышается) - восходящую ветвь. На фиг.1 представлены временные диаграммы тока i, напряжения u и сопротивления r, характер изменения которых имеет место при сварке с коротким замыканием при соответствующей внешней характеристике (фиг.2). На интервале до 1 происходит горение дуги с прогревом электрода (на внешней характеристике точка 1 соответствует неизменным i, u и r). На интервале 1-2 начинает образовываться капля на конце электрода, сопротивление r уменьшается при возрастающем токе. У внешней характеристики начинает формироваться падающая ветвь. На интервале 2-3 капля увеличивается и касается детали, возникает короткое замыкание с повышением тока и резким снижением сопротивления нагрузки практически до сопротивления подводящих шин. На внешней характеристике продолжает формироваться падающая ветвь. На участке 3-4 капля, образующая короткое замыкание, увеличивается (стекает), ее сопротивление снижается, и ток остается возрастающим, прогревая каплю. У внешней характеристики продолжается формирование падающей ветви со слабым снижением напряжения. На участке 4-5 в верхней части капли образуется шейка, которая становится тоньше, а сопротивление начинает увеличиваться. Точка 4 является граничной, поскольку после ее прохождения сопротивление нагрузки начинает нарастать и dr/dt>0. Теперь мощность в нагрузке необходимо снижать, иначе капля перегреется и после отрыва произойдет ее разбрызгивание. Для этого начинают формировать восходящую ветвь внешней характеристики. На участке 5-6 капля отрывается, что приводит к резкому возрастанию сопротивления, а напряжение увеличивают так, чтобы поддержать горение дуги при отсутствии капли. У внешней характеристики формируют восходящую ветвь. На участке 6-7 имеет место режим стационарного горения дуги при минимальном токе, а у внешней характеристике заканчивается формирование восходящей ветви с возвратом в начальную точку 7 (1). На последующих циклах процессы повторяются аналогично, и динамическая часть внешней характеристики формируется также как и в рассмотренном цикле.

Для получения требуемого прогрева свариваемых деталей и стабильности теплового режима сварки необходимо обеспечить заданную среднюю мощность при различном характере изменения мгновенных значений тока и напряжения. Заданный уровень определяется расположением значений средней мощности на кривой С. Для реализации такого управления определяют значение средней мощности и при необходимости, изменяя форму кривой и величину напряжения и тока и сохраняя форму динамической внешней характеристики, перемещают последнюю таким образом, чтобы точка 0, находясь внутри динамической внешней характеристики, располагалась на указанной кривой С. В тех случаях, когда изменяют режим сварки, зависящий от материала и толщины свариваемых деталей, диаметра электрода и т.п., определяют новое заданное значение средней мощности и кривую С.

Программным путем на микропроцессоре контроллера, управляющего ключевыми элементами высокочастотного инвертора, задают форму статической и динамической внешней характеристики. В соответствии с заданным алгоритмом управления контроллер за счет ШИМ регулирует изменения величин напряжения и тока в пределах заданных ограничений на максимальные и минимальные величины с учетом характера изменения сопротивления нагрузки, обеспечивая требуемые значения мгновенной мощности нагрузки на всех интервалах цикла, а также среднюю мощность - для стабильности теплового режима (тепловложения и теплопередачи) с прогревом свариваемых деталей.

Таким образом, при реализации предлагаемого способа формирования внешней характеристики источника питания для электросварки достигается повышение эффективности управления процессом сварки

- за счет получения и использования дополнительной информации об изменении сопротивления нагрузки из измеряемых мгновенных значений напряжения и тока нагрузки на каждом шаге дискретизации в пределах повторяющегося цикла процесса;

- путем регулирования мощности на нагрузке, а именно:

- мгновенной - в соответствии с изменениями указанного сопротивления при образовании и переносе капли (при появлении или отсутствии короткого замыкания), что отражает характер связи напряжения и тока с формой полученной динамической внешней характеристики;

- средней - с поддерживанием ее величины на заданном уровне, обеспечивающем стабильность теплового режима (тепловложения и теплопередачи) процесса сварки, за счет регулирования мгновенных значений напряжения и тока нагрузки в пределах заданных ограничений на их величины и одновременного смещения обеих ветвей сформированной динамической внешней характеристики с сохранением ее формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ВНЕШНЕЙ ХАРАКТЕРИСТИКИ ИСТОЧНИКА ПИТАНИЯ ДЛЯ ДУГОВОЙ ЭЛЕКТРОСВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2006 |

|

RU2329125C2 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1991 |

|

RU2021086C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1993 |

|

RU2098246C1 |

| АППАРАТ ДЛЯ ДУГОВОЙ СВАРКИ С КОРОТКИМ ЗАМЫКАНИЕМ, КОНТРОЛЛЕР ЭТОГО АППАРАТА И СПОСОБ УПРАВЛЕНИЯ АППАРАТОМ | 2001 |

|

RU2217274C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ В СРЕДЕ ЗАЩИТНЫХ И ИНЕРТНЫХ ГАЗОВ | 2023 |

|

RU2804561C1 |

| УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ СВАРОЧНОЙУСТАНОВКИ | 1972 |

|

SU326599A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

| Способ механизированной дуговой сварки | 1990 |

|

SU1791086A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВОЙ СВАРКОЙ | 2017 |

|

RU2643025C1 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2002 |

|

RU2220035C1 |

Изобретение относится к сварке, в частности к способу дуговой сварки импульсами тока или напряжения, генерируемыми источником питания с высокочастотным инвертором. В каждом цикле повторяющихся процессов образования и переноса капель расплавленного металла измеряют и вычисляют мгновенные значения напряжения, тока, мощности и сопротивления нагрузки. При выявленном снижении сопротивления нагрузки формируют падающую ветвь внешней характеристики, изменяя напряжение и ток для управления мгновенной мощностью на нагрузке и обеспечивая в каждом цикле образование капли. При выявленном повышении сопротивления нагрузки формируют восходящую ветвь внешней характеристики, изменяя напряжение и ток для управления мгновенной мощностью на нагрузке и обеспечивая в каждом цикле перенос капли. Из вычисленных значений мгновенной мощности определяют среднюю мощность нагрузки и затем удерживают ее на заданном уровне, необходимом и достаточном для обеспечения требуемого теплового режима сварки, путем одновременного смещения обеих ветвей сформированной внешней характеристики за счет управления мгновенными значениями напряжения и тока с учетом заданных ограничений. Технический результат заключается в повышении эффективности управления процессом сварки за счет получения и использования дополнительной информации об изменении сопротивления нагрузки в пределах каждого цикла процесса. 2 ил.

Способ формирования внешней характеристики источника питания для электросварки, включающий управление формой кривой и величиной напряжения и тока нагрузки, преимущественно в виде дуги, с циклическим повторением процессов образования и переноса капель расплавленного металла, протекающих в соответствии с формой внешней характеристики источника питания, отличающийся тем, что в каждом цикле повторяющихся процессов измеряют и вычисляют мгновенные значения напряжения, тока, мощности и сопротивления нагрузки, причем при выявленном снижении сопротивления нагрузки формируют падающую ветвь внешней характеристики, изменяя напряжение и ток для управления мгновенной мощностью на нагрузке и обеспечивая в каждом цикле образование капли, а при выявленном повышении сопротивления нагрузки формируют восходящую ветвь внешней характеристики, изменяя напряжение и ток для управления мгновенной мощностью на нагрузке и обеспечивая в каждом цикле перенос капли, причем из вычисленных значений мгновенной мощности путем усреднения в пределах задаваемого интервала времени определяют среднюю мощность нагрузки, которую удерживают на заданном уровне, необходимом и достаточном для обеспечения требуемого теплового режима сварки, путем одновременного смещения обеих ветвей сформированной внешней характеристики за счет управления мгновенными значениями напряжения и тока нагрузки в пределах заданных ограничений на их величины.

| СВАРОЧНЫЙ ИСТОЧНИК ПИТАНИЯ ДЛЯ СВАРКИ НА СИЛЬНОМ ТОКЕ И СПОСОБ ФОРМИРОВАНИЯ ТОКА СВАРКИ | 2000 |

|

RU2210474C2 |

| СПОСОБ УПРАВЛЕНИЯ МЕХАНИЗМОМ ИМПУЛЬСНОЙ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2198079C2 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 1997 |

|

RU2133660C1 |

| СПОСОБ УПРАВЛЕНИЯ РАЗМЕРОМ КАПЛИ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ СВАРКЕ С ИМПУЛЬСНОЙ ПОДАЧЕЙ СВАРОЧНОЙ ПРОВОЛОКИ | 2003 |

|

RU2238827C1 |

| Способ приготовления гетероциклических арсено-соединений | 1926 |

|

SU43588A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 1993 |

|

RU2080577C1 |

| DE 3219726 A1, 01.12.1983 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2008-02-27—Публикация

2006-05-02—Подача