Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении крупногабаритных деталей.

Известен способ изготовление кольцевой детали, включающий обработку давлением слитка с формированием кольцевого полуфабриката осадкой слитка и прошивкой в нем центрального отверстия, а также раскаткой кольцевого полуфабриката на оправке (см. Авт.свид. СССР N 375125, кл. В21К 1/38, опубл. 1973).

Недостатком известного способа является наличие дефектов структуры слитка и соответственно неудовлетворительные механические характеристики деталей.

Известен способ изготовления кольцевой детали, включающий обработку давлением слитка с формированием горячей объемной штамповкой кольцевого полуфабриката и его раскаткой на оправке, при этом формирование полуфабриката ведут в два этапа: предварительный - формирование исходной заготовки осадкой слитка и заключительный - прошивкой в последней центрального отверстия, при этом улучшают специальной термической обработкой внутреннюю структуру (см. Авт.свид. СССР N 910304, кл. В21К 1/38, опубл. 1982 - прототип).

Недостатком известного способа является ограниченность диапазона его применения - только для деталей из стали определенных марок. Для деталей, изготовленных из других сплавов, этот способ не может быть реализован.

Предлагаемый способ изготовления кольцевой детали включает обработку давлением слитка с формированием горячей объемной штамповкой кольцевого полуфабриката и его раскаткой, а также термическую обработку.

Формирование полуфабриката ведут в два этапа: предварительный - формирование исходной заготовки осадкой слитка и заключительный - прошивкой в последней центрального отверстия. Предварительный ведут по переходам на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей и перекладкой заготовки перед каждым последующим переходом осадки вогнутой стороной на вогнутую поверхность бойка. Заключительный этап ведут в закрытом штампе с калибровкой исходной заготовки. Размеры упомянутых слитка, полуфабриката и детали определены приведенными соотношениями.

Предлагаемый способ отличается от прототипа тем, что упомянутый предварительный этап ведут по переходам на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей и перекладкой заготовки перед каждым последующим переходом осадки вогнутой стороной на вогнутую поверхность бойка. Заключительный этап ведут в закрытом штампе с калибровкой исходной заготовки.

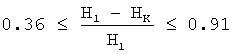

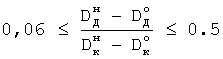

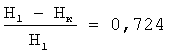

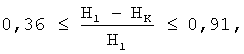

Размеры упомянутых слитка, полуфабриката и детали определены соотношениями:

,

,

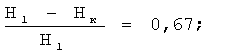

где H1 и Нк - соответственно высота слитка перед первым переходом осадки и кольцевого полуфабриката.

,

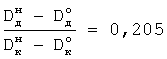

,

где Dк о, Dк н, Dд о и Dд н - соответственно диаметры отверстий и наружные диаметры кольцевого полуфабриката и кольцевой детали после обработки давлением.

Технический результат предлагаемого изобретения - удовлетворительная проработка всего объема слитка при осадке с получением текстуры исходной заготовки, обеспечивающей достижение оптимальных свойств готовых деталей.

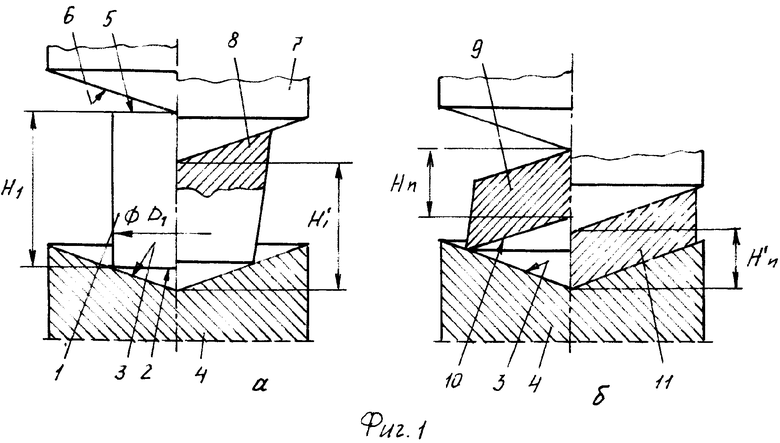

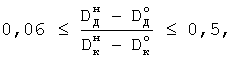

Предлагаемое изобретение поясняется чертежами, где:

на фиг.1 - показаны переходы осадки:

слева - до осадки;

справа - после осадки.

а) первый переход (осадка слитка)

б) n-й переход осадки.

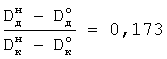

На фиг.2 - прошивка центрального отверстия с калибровкой исходной заготовки:

слева - до прошивки;

справа - после прошивки;

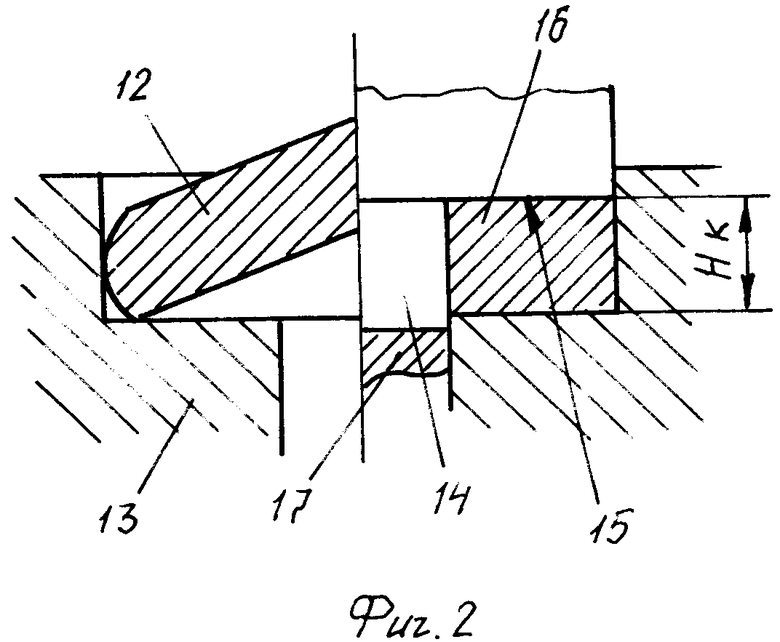

На фиг.3 - раскатка полуфабриката:

слева - до раскатки;

справа - после раскатки.

Проточенный слиток 1, имеющий высоту H1 (фиг.1а), плоским торцем 2 укладывают на вогнутую коническую поверхность 3 нижнего бойка 4, установленного на столе пресса (не показаны). При дальнейшем перемещении ползуна пресса торца 5 слитка 1 выпуклой конической поверхностью 6 касается боек 7, формируя промежуточную заготовку 8 высотой в центральной зоне Н1' с соответствующими по форме конусным поверхностям 3 и 6 противоположными сторонами. Перед n-м переходом осадки (фиг.1б) промежуточная заготовка 9, имеющая высоту Hn, вогнутой стороной 10 укладывается на вогнутую поверхность 3 бойка 4. После n-ого перехода осадки заготовка 11 имеет в центральной зоне высоту Hn'. Переходов осадки обычно от 2-х до 4-х. Полученная после последнего перехода осадки заготовка 12 укладывается в полость закрытого штампа 13 (фиг.2). Перемещением ступенчатого прошивня 14 прошивается центральное отверстие в заготовке 12. Плоский торец 15 прошивня 14 одновременно с прошивкой отверстия калибровкой завершает формирование полуфабриката 16 с отделением выдра 17. Полуфабрикат 16 (фиг.3.) раскатывают до получения конечной формы и размеров кольцевой детали 18. Нк и Нд - соответственно высота полуфабриката 16 и детали 18, a Dк, Dк, Dд и Dд - соответственно наружный диаметр и диаметр отверстия полуфабриката 16, наружный диаметр и диаметр отверстия детали 18.

Примеры осуществления способа.

1. Кольцевая деталь с наружным диаметром Dд 1800 мм, внутренним диаметром Dд 1720 мм, высотой Нд=205 мм из сплава системы Al-Cu-Mg-Zn изготавливалась из проточенного слитка размерами D1=340 мм; H1=510 мм.

Высоту полуфабриката и диаметр его отверстия выбирали из отношений:

Затем деталь подвергали термообработке.

2. Кольцевая деталь с наружным диаметром Dд 1650 мм, внутренним диаметром Dд 1540 мм, высотой Нд=184 мм из сплава системы Mg-Al-Zn-Mn изготавливалась из проточенного слитка размерами D1=320 мм; H1=650 мм. Высоту полуфабриката и диметры его отверстия выбирали из соотношений:

Затем деталь подвергалась термообработке. Таким образом предлагаемый способ позволяет экономично выполнять оптимальную проработку слитка при осадке с перекладкой, «залечивая» дефекты литой структуры. Обеспечиваются требуемые свойства готовых деталей. Последнее особенно важно для получения крупногабаритных деталей из легких сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2007 |

|

RU2339483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ ИЗ СПЛАВА, СОДЕРЖАЩЕГО АЛЮМИНИЙ | 2011 |

|

RU2532687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ПОЛУФАБРИКАТА ИЗ ЦИЛИНДРИЧЕСКОГО СЛИТКА ЛЕГКОГО СПЛАВА ГОРЯЧЕЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2012 |

|

RU2498875C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ТИПА ГАЛЕТ И ШАЙБ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ ГОРЯЧЕЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2012 |

|

RU2532630C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318628C1 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ СТАКАНА | 2008 |

|

RU2389582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2004 |

|

RU2274508C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении крупногабаритных деталей преимущественно из сплавов алюминия или магния. Из слитка в два этапа формируют кольцевой полуфабрикат. На предварительном этапе путем осадки слитка получают исходную заготовку. Осадку осуществляют по переходам на выпуклом и вогнутом бойках. При этом на противоположных сторонах осаженной заготовки образуют выпуклую и вогнутую конические поверхности. Перед каждым последующим переходом осадки заготовку перекладывают вогнутой стороной на поверхность вогнутого бойка. На заключительном этапе в осаженной заготовке прошивают центральное отверстие. Прошивку производят в закрытом штампе с калибровкой заготовки. Размеры слитка и кольцевого полуфабриката определяют с учетом размеров кольцевой детали из приведенных соотношений. Полученный кольцевой полуфабрикат подвергают раскатке и термической обработке. В результате обеспечивается удовлетворительная проработка всего объема слитка с получением оптимальных свойств готовых деталей. 3 ил.

Способ изготовления кольцевой детали, включающий формирование из слитка горячей объемной штамповкой кольцевого полуфабриката, его раскатку и термическую обработку, при этом формирование кольцевого полуфабриката ведут в два этапа, на предварительном этапе осуществляют формирование исходной заготовки осадкой слитка, а на заключительном - прошивку в исходной заготовке центрального отверстия, отличающийся тем, что осадку слитка на предварительном этапе осуществляют по переходам на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей, при этом заготовку перекладывают перед каждым последующим переходом осадки вогнутой стороной на поверхность вогнутого бойка, прошивку в исходной заготовке центрального отверстия на заключительном этапе производят в закрытом штампе с калибровкой исходной заготовки, а размеры слитка и кольцевого полуфабриката определяют с учетом размеров кольцевой детали из следующих соотношений:

где Н1 и Нк - высота, соответственно, слитка перед первым переходом предварительного этапа формирования кольцевого полуфабриката и кольцевого полуфабриката;

DД н и DД o - соответственно, наружный диаметр кольцевой детали и диаметр отверстия в последней;

DК н и DК о - соответственно, наружный диаметр кольцевого полуфабриката и диаметр отверстия в последнем.

| Способ ковки полых цилиндрических заготовок | 1980 |

|

SU910304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБИННЫХ ДИСКОВ | 0 |

|

SU261883A1 |

| СПОСОБ КОВКИ КРУПНОГАБАРИТНЫХ КОЛЕЦ | 2004 |

|

RU2279328C2 |

| Датчик давления Смыслова | 1987 |

|

SU1571446A1 |

Авторы

Даты

2008-08-27—Публикация

2006-10-13—Подача