Предлагаемое устройство относится к области машиностроения, роботостроения и может применяться при взятии и установке деталей на рабочую поверхность с требуемым ходом перемещения захвата.

Известны захватные головки, обеспечивающие взятие и установку деталей, содержащие корпус, в котором размещен захват с приводом его вертикального перемещения (см. А.с. №1389154 "Захватная головка", Сысоев С.Н., Черкасов Ю.В. Агрегатно-модульное захватное устройство робота // Механизация и автоматизация производства. - 1987. - №1. - С.3). Применение традиционной схемы работы привода вертикального перемещения захвата, системы управления, приводят к невысокой надежности и низкому быстродействию, связанному с большим временем на установку детали. Реализация систем управления привода вертикального перемещения на аппаратном принципе (см. А.с. №1540177 "Вакуумное захватное устройство" Сысоев С.Н., Черкасов Ю.В.) незначительно повышает быстродействие.

Известны захватные головки (см. А.с. №1202879 "Вакуумное захватное устройство", Сысоев С.Н., Черкасов Ю.В.), в которых по периметру присоски установлен уплотнительный элемент, образующий периферийную рабочую полость присоски, соединенную с дополнительным источником разрежения. Применение мехатронного принципа построения, предусматривающего организацию симбиоза энергетических и информационных потоков, позволяет упростить систему управления приводом вертикального перемещения.

Недостатком данного устройства является низкое быстродействие, связанное с тем, что для питания привода вертикального перемещения используется давление разрежения, максимальная величина которого невысока.

Известны захватные головки (см. патент России №2073601 "Вакуумное захватное устройство", Сысоев С.Н., Черкасов Ю.В., Мокеева Е.В., Глушков А.А.), где для питания применяется избыточное давление воздуха. Вакуумное захватное устройство содержит привод вертикального перемещения присоски, выполненный в виде двух пневмоцилиндров одностороннего действия, кинематически связанных между собой. Причем один пневмоцилиндр предназначен для выполнения устройством функции "взять" деталь, а второй - "установить" деталь. Эти функции представляют собой последовательное выполнение операций "опускание захвата на поверхность детали", "захват или отпускание детали", "подъем присоски".

Данное устройство, обладая высоким быстродействием, имеет сложную конструкцию, так как привод вертикального перемещения присоски состоит из двух пневмоцилиндров, а присоска выполнена с периферийной полостью, что ухудшает массогабаритные показатели устройства.

Наиболее близким из аналогов является захватная головка (см. патент России №2256549 "Захватная головка", Сысоев С.Н., Жиров М.Ю.), где для питания также применяется избыточное давление воздуха. Захватная головка содержит привод вертикального перемещения присоски, выполненный в виде пневмоцилиндра одностороннего действия, а поршневая полость соединена с линией нагнетания через распределитель и с атмосферой через предохранительный клапан. Присоска выполнена безнасосной с рабочей камерой, соединенной с атмосферой через распределитель.

Использование в известных устройствах в качестве привода вертикального перемещения присоски пневмоцилиндров одностороннего действия ограничивает величину вертикального перемещения и снижает надежность их работы.

Задачей предлагаемого изобретения является повышение надежности работы устройства во всем диапазоне требуемых величин перемещения присоски за счет устранения зависимости величины хода присоски от давления в поршневой полости пневмоцилиндра и настройки предохранительного клапана на соответствующее давление.

Поставленная задача достигается тем, что в предлагаемом устройстве силовой цилиндр выполнен двухстороннего действия, поршневая полость которого соединена со штоковой полостью, а в пневмолинию соединения распределителя и предохранительного клапана дополнительно установлен дроссель.

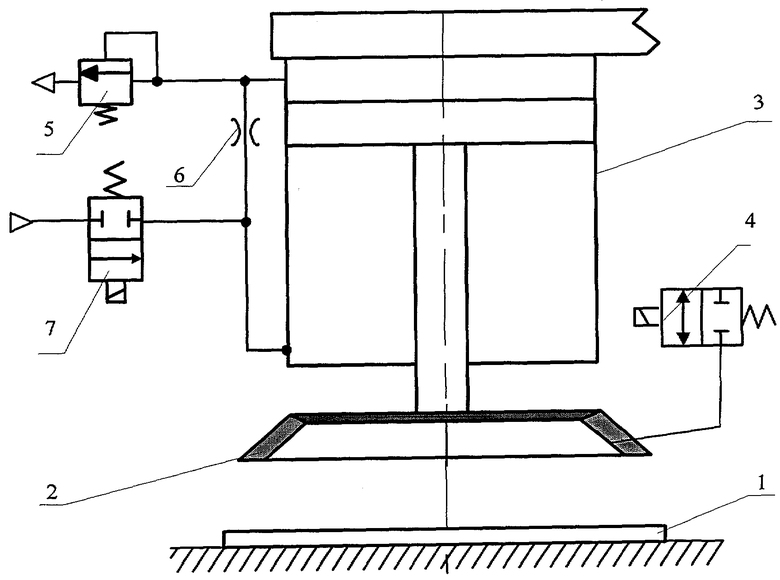

Пример реализации предлагаемого устройства показан на чертеже.

Устройство предназначено для взятия и установки на рабочую поверхность детали 1 и состоит из присоски 2, установленной на штоке пневмоцилиндра 3. Рабочая полость присоски 2 выполнена с возможностью соединения через распределитель 4 с атмосферой. Поршневая полость пневмоцилиндра 3 соединена с штоковой полостью и с предохранительным клапаном 5, а также через дроссель 6 с распределителем 7.

Захватная головка работает следующим образом.

Перед началом работы в поршень пневмоцилиндра 3 выводят в крайнее верхнее положение, например, включая распределитель 7 и дожидаясь момента открытия предохранительного клапана 5. После открытия предохранительного клапана 5 поршневая полость пневмоцилиндра 3 соединяется с атмосферой и под действием силы от давления воздуха в штоковой полости поршень будет перемещаться вверх до тех пор, пока не займет крайнее верхнее положение. Затем выключают распределитель 7, отсоединяя пневмоцилиндр 3 от линии питания, и клапан 5 закрывается. Распределитель 4 отключен, и рабочая полость присоски не соединена через него с атмосферой.

По команде "взять деталь" включают распределитель 7, соединяя штоковую и через дроссель 6 поршневую полость пневмоцилиндра 3 с избыточным давлением воздуха. В штоковой, а затем и в поршневой полости возрастает избыточное давление воздуха. Так как в данной ситуации осуществляется известная "дифференциальная" схема подключения пневмоцилиндра 3, то за счет разности эффективных площадей поршень начинает перемещаться вниз. При этом объем поршневой полости увеличивается и давление воздуха в поршневой полости ниже давления питания за счет создаваемого дросселем 6 перепада давлений. После опускания присоски 2 на деталь 1, герметизации ее рабочей полости (операция "захват заготовки") прекращается перемещение присоски и изменение ее объема рабочей полости. В результате этого повышается величина давления воздуха в поршневой полости пневмоцилиндра 3 до давления линии питания. Открывается предохранительный клапан 5, соединяя поршневую полость пневмоцилиндра 3 с атмосферой. Поршень, за счет силы от избыточного давления в поршневой полости, перемещается вверх. Соответственно перемещаются вверх присоска 2 с деталью 1. Выполняются операции "опускание", "захват" и "подъем детали". После достижения поршнем крайнего верхнего положения распределитель 7 выключается, отсоединяя пневмоцилиндр 3 от линии питания, и клапан 5 закрывается.

По команде "установить деталь" включают распределитель 7 и распределитель 4. Поршневая полость пневмоцилиндра 3 соединяется с линией избыточного давления воздуха, а рабочая полость присоски 5 соединяется с атмосферой.

Включением распределителя 7 соединяется штоковая и через дроссель 6 поршневая полость пневмоцилиндра 3 с избыточным давлением воздуха. В штоковой, а затем и в поршневой полости возрастает избыточное давление воздуха. За счет разности эффективных площадей поршень начинает перемещаться вниз. При этом объем поршневой полости увеличивается и давление воздуха в поршневой полости ниже давления питания за счет создаваемого дросселем 6 перепада давлений. После опускания присоски 2 на деталь 1 прекращается перемещение присоски и изменение ее объема рабочей полости. В результате этого повышается величина давления воздуха в поршневой полости пневмоцилиндра 3 до давления линии питания. Открывается предохранительный клапан 5, соединяя поршневую полость пневмоцилиндра 3 с атмосферой. Поршень, за счет силы от избыточного давления в поршневой полости, перемещается вверх. Соответственно перемещаются вверх присоска 2. Но так как рабочая полость присоски 2 соединена с атмосферой, то она перемещается вверх без детали. После достижения поршнем крайнего верхнего положения распределитель 7 выключается, отсоединяя пневмоцилиндр 3 от линии питания, и клапан 5 закрывается. Распределитель 4 выключают, разъединяя рабочую полость присоски 2 от атмосферы.

Применение силового пневмоцилиндра двухстороннего действия дифференциальной схемы подключения с введением в схему подключения дополнительного дросселя позволяет повысить надежность работы вакуумных захватных модулей, открывает возможность расширения параметров устройств данного типа за счет устранения прямой зависимости величины хода присоски от давления в поршневой полости пневмоцилиндра и настройки предохранительного клапана на соответствующее давление. Кроме этого предлагаемое техническое решение расширяет функциональные возможности устройств данного типа, например, для устранения ударных явлений, так как открывается возможность получения заданных скоростей перемещения присоски изменением пневматического сопротивления дросселя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАХВАТНЫЙ МОДУЛЬ | 2008 |

|

RU2397857C2 |

| ЗАХВАТНАЯ ГОЛОВКА | 2003 |

|

RU2256549C2 |

| ВАКУУМНОЕ ЗАХВАТНОЕ УСТРОЙСТВО | 1994 |

|

RU2073601C1 |

| Захватный корректирующий модуль | 2015 |

|

RU2618019C1 |

| ВАКУУМНАЯ ЗАХВАТНАЯ ГОЛОВКА | 2006 |

|

RU2312762C1 |

| ВАКУУМНАЯ ЗАХВАТНАЯ ГОЛОВКА | 2005 |

|

RU2304505C2 |

| ВАКУУМНЫЙ ЗАХВАТНЫЙ КОРРЕКТИРУЮЩИЙ МОДУЛЬ | 2009 |

|

RU2431561C2 |

| Вакуумное захватное устройство | 1989 |

|

SU1815217A1 |

| ПНЕВМАТИЧЕСКИЙ ПРИВОД ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2006 |

|

RU2317452C2 |

| Вакуумный захватный агрегатный модуль | 2018 |

|

RU2691155C1 |

Изобретение относится к области роботостроения и может применяться при транспортировке преимущественно плоских деталей. Захватная головка содержит корпус, в котором размещена присоска с приводом ее линейного перемещения в виде силового цилиндра двухстороннего действия. Поршневая полость силового цилиндра соединена со штоковой полостью. В пневмолинию соединения распределителя и предохранительного клапана дополнительно установлен дроссель. Изобретение позволит повысить надежность работы вакуумных захватных модулей. 1 ил.

Захватная головка, содержащая присоску, установленную на штоке силового пневмоцилиндра, поршневая полость которого соединена с линией нагнетания через распределитель и с атмосферой через предохранительный клапан, отличающаяся тем, что силовой пневмоцилиндр выполнен в виде пневмоцилиндра двухстороннего действия, поршневая полость которого соединена со штоковой полостью, а в пневмолинию соединения распределителя и предохранительного клапана установлен дроссель.

| RU 20736017 C1, 20.02.1997 | |||

| Вакуумный захват | 1982 |

|

SU1058865A1 |

| Вакуумное грузозахватное устройство | 1978 |

|

SU770987A1 |

| US 5904387, 18.05.1999 | |||

| JP 6255814, 13.09.1994. | |||

Авторы

Даты

2008-03-10—Публикация

2005-12-09—Подача