1

Изобретение относится к области обработки материалов давлением.

Известная пресс-форма для изостатического прессования изделий жидкостью высокого давления представляет собой размещаемую в контейнере резиновую тонкостенную оболочку для засыпки порошка.

Однако известные пресс-формы пригодны лишь для тел относительно малых размеров с простой формой поверхности. Для более крупных тел со сложной поверхностью, например для высоковольтных электрических изоляторов с большой изоляторной юбкой, такие пресс-формы непригодны, поскольку в силу специфики процесса прессования возникает значительная по величине обратная сила, которая в большинстве случаев повреждает прессуемое изделие. В то же время, при использовании тонкостенных форм необходимо применять дополнительные опорные элементы, которые чрезвычайно осложняют извлечение готового изделия из формы.

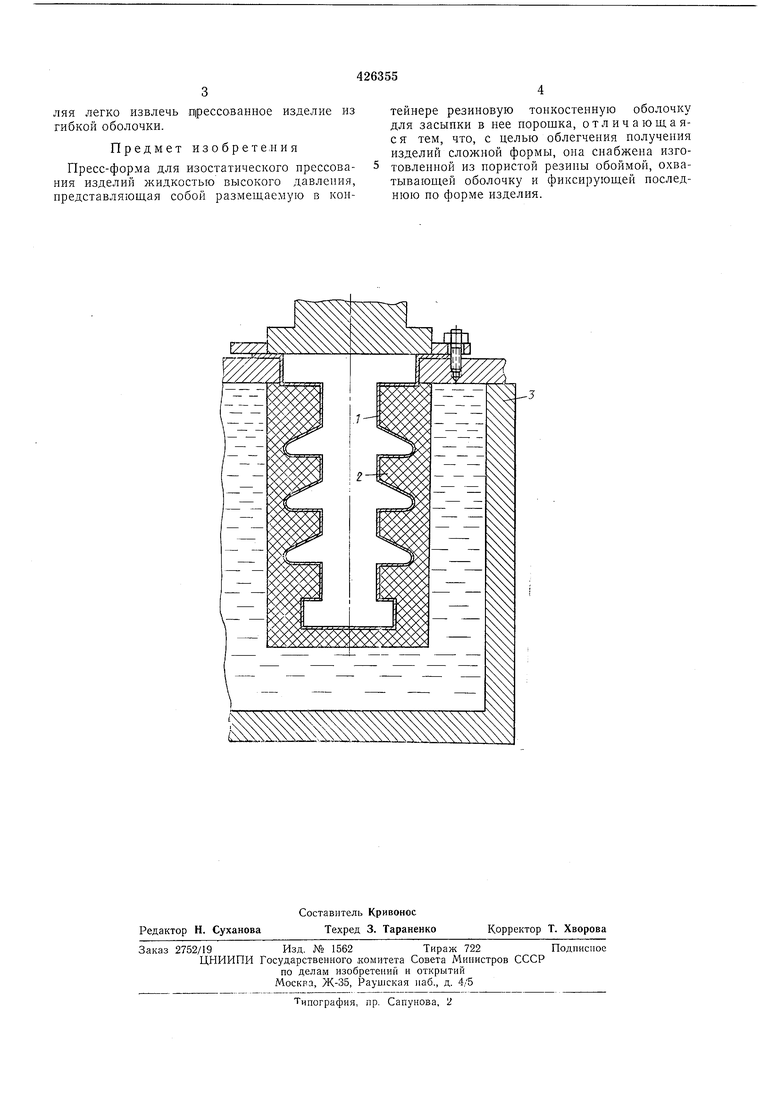

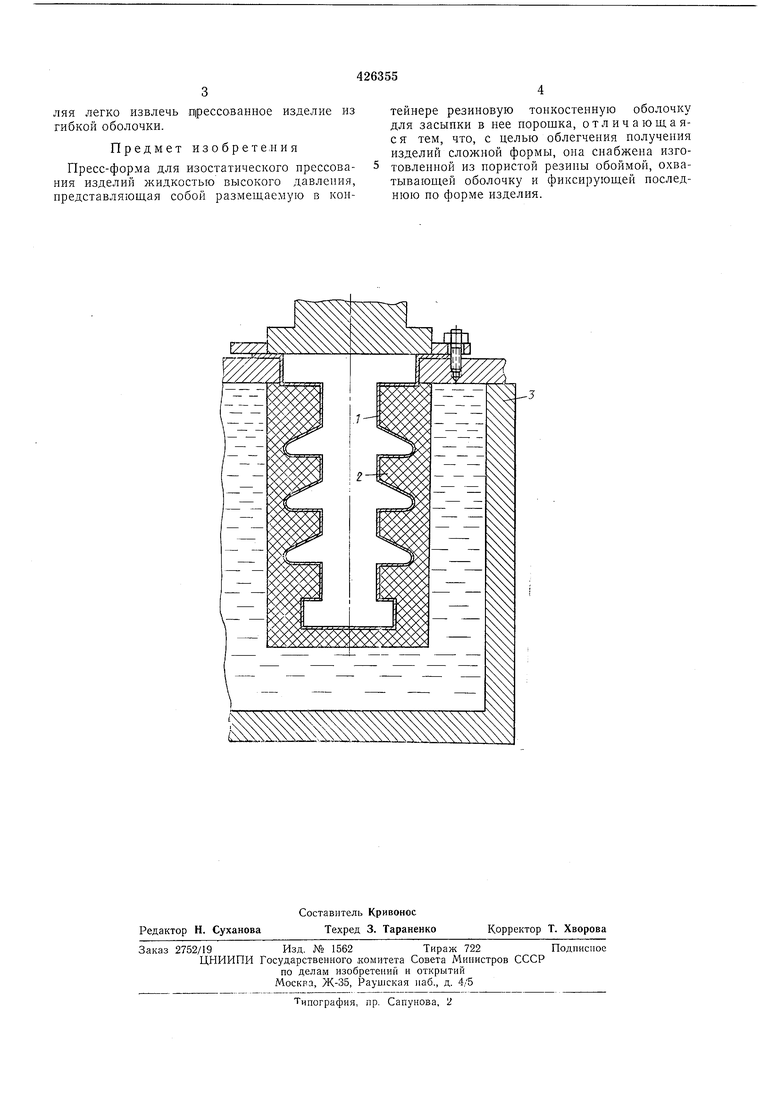

Для облегчения получения изделий сложной формы предлагаемая пресс-форма снабжена выполненной из пористой резины обоймой, охватываюпдей оболочку и фиксирующей последнюю по форме изделия.

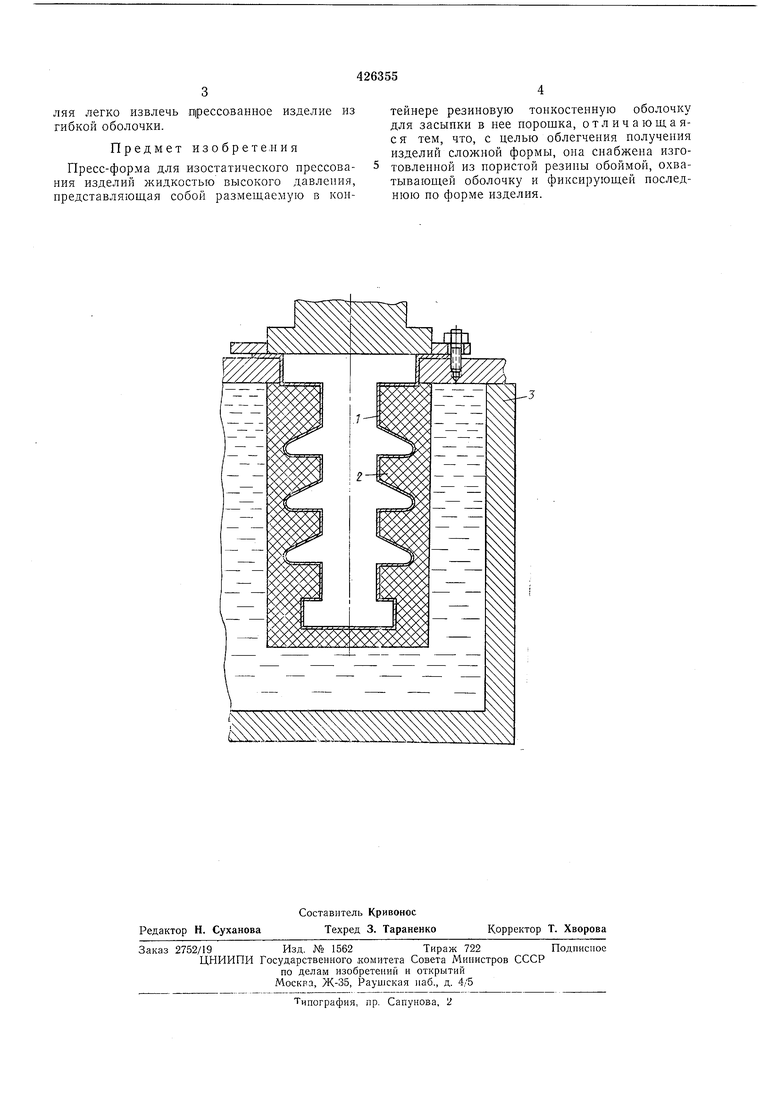

На чертеже представлена предлагаемая пресс-форма в разрезе, вид сбоку.

На алюминиевую форму, которая с учетом усадки прессуемого изделия в процессе прессования имеет форму и размеры последнего, методом полружения наносится слой резины 1. Носле того, как этот слой просохнет, форма обычным способом снабжается кожухом 2 из губчатой резины, который в процессе вулканизации прочно соединяется с фольгообразным слоем. Толщина и твердость резины выбираются таким образом, чтобы обеспечилась достаточная формоустойчивость. Внешняя поверхность кожуха гибкой пресс-формы - цилиндрическая. Упрощенное изготовление гибкой формы

состоит в том, что полое тело из губчатой резины наносится сразу на форму погружения, причем во время пенообразования и вулканизации на внутренней стороне, прилегающей к форме погружения, образуется плотный слой

оболочки.

Неннстая резина имеет открытые поры, связанные друг с другом так, что ареда, передающая давление, проникает до фольги, окружающей прессуемое изделие, на которое действует давление, имеющееся в контейнере 3. По окончании процесса прессования посредством удаления контейнера гибкая нресс-форма подвергается обратному процессу. Вследствие отвода жидкости, передающей давление,

форма отделяется от готового изделия, позволяя легко извлечь прессованное изделие из гибкой оболочки.

Предмет изобретения

Пресс-форма для изостатического прессования изделий жидкостью высокого давления, представляющая собой размещаемую в контейнере резиновую тонкостенную оболочку для засыпки в нее порощка, отличающаяся тем, что, с целью облегчеиия получения изделий сложной формы, она снабжена изготовленной из пористой резины обоймой, охватывающей оболочку и фиксирующей последнюю по форме изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидростатического прессования изделий из порошка | 1983 |

|

SU1156851A1 |

| Гибкая пресс-форма для изостатического прессования | 1978 |

|

SU901049A1 |

| Способ изготовления спеченных изделий | 1979 |

|

SU1037832A3 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА БЕРИЛЛИЯ | 2009 |

|

RU2419515C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ИЗГОТОВЛаНИЯ ИЗДЕЛИЙ из НИТРИДА КРЕМНИЯ | 1977 |

|

SU826945A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 1999 |

|

RU2235700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ВЫСОКОВОЛЬТНОГО КЕРАМИЧЕСКОГО ИЗОЛЯТОРА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318657C1 |

| Способ прессования изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1344513A1 |

Даты

1974-08-15—Публикация

1972-02-01—Подача