Предлагаемое изобретение относится к устройству для компрессионного формования изделия из пластмасс типа крышек для закрывания сосудов и т.п.

В патенте США 5807592 того же заявителя раскрывается устройство подобного типа для компрессионного формования крышек для закрывания сосудов типа винтовых крышек. Такие устройства включают поворотное загрузочное устройство, которое вращается вокруг вертикальной оси и на котором концентрически установлено несколько узлов компрессионного формования вокруг оси вращения поворотного загрузочного устройства в одинаковом взаимном угловом положении. Каждый из указанных узлов включает верхний пуансон, взаимодействующий с нижней матрицей, которая расположена на одной прямой с указанным пуансоном и имеет формовочную полость.

Посредством вращения поворотного загрузочного устройства формующие узлы перемещаются по круговой траектории, включающей первый сектор, в котором формуются необходимые порции пластмассового материала помещением в формующие полости, второй сектор, в котором формуется изделие, третий сектор, в котором охлаждается отформованное изделие, и четвертый сектор, в котором происходит извлечение отформованного изделия и его отвод.

В этих известных устройствах при формовании пластмассовый материал извлекается из экструдера посредством вращающейся головки, снабженной множеством извлекающих элементов, которые перемещаются по круговой траектории, проходящей через экструзионную насадку и имеющей точку касания с круговой траекторией, по которой перемещаются формующие узлы. Вращающаяся головка и поворотное загрузочное устройство взаимодействуют так, что извлекающие элементы последовательно извлекают порции пластмассового материала из экструдера и помещают их в полости матриц.

Известные устройства имеют недостаток, состоящий в том, что в период времени между моментом, когда порции помещены в полости, и моментом, когда указанные порции сжимаются, часть порции, которая находится в полости, вступает в контакт с холодной поверхностью полости, охлаждается, вследствие чего изменяется показатель пластичности пластмассового материала в указанной области, что приводит к образованию эстетических дефектов на внешней поверхности формованного изделия. Эти дефекты появляются главным образом в областях, поверхность которых темнее, чем окружающие ее области, и иногда имеет некоторую поверхностную пористость, представляющую собой недопустимый дефект готового формованного изделия.

Другим недостатком является то, что порции обычно не попадают в центр полостей матриц, и поэтому в течение стадии формования происходит неравномерное расширение пластмассового материала, так как оно начинается не из центра, возникают проблемы формования из-за асимметрии заполнения.

Могут возникать другие проблемы из-за смещения порций в полостях формования в устройствах (см. патент США 5885408) для формовки пластмассовых крышек, на основании которых должен быть расположен маркировочный знак для декоративных или информационных целей. В этих устройствах перед размещением порций в полостях формования помещаются маркировочные знаки так, что при контакте указанной порции с маркировочными знаками, из-за их высокой температуры происходит деформация маркировочных знаков, в особенности образуются складки, которые вряд ли будут разглажены в течение стадии компрессионного формования.

Цель настоящего изобретения состоит в том, чтобы создать устройство, в котором каждый формующий узел, будучи совмещен с компрессионным формующим устройством, обеспечивает устранение описанных недостатков.

Цель изобретения также состоим в том, чтобы создать устройство для компрессионного формования порций пластмассового материала, в котором порции не соприкасаются с холодной поверхностью полости для формования до того момента, когда пуансон и матрица не начнут двигаться друг к другу.

Дополнительная цель состоит в повышении качества формованных изделий посредством исключения преждевременного и неравномерного охлаждения порций пластмассового материала.

Указанные цели достигаются за счет того, что в устройстве для компрессионного формования пластмассовых изделий, включающем в себя формовочное устройство, содержащее верхний пуансон и нижнюю матрицу с полостью для формования указанного изделия, причем указанные пуансон и нижняя матрица взаимно выровнены и выполнены с возможностью перемещения между отведенным положением и закрытым положением, подающие средства для подачи порции пластмассового материала, подлежащего формованию, причем указанные подающие средства включают, по меньшей мере, один извлекающий элемент для последовательного извлечения отдельных порций из экструдера, который предназначен для перемещения извлеченной порции на поддерживающие средства для временной поддержки указанной порции, когда указанная матрица отведена от указанного пуансона, а также включает средства активации для приведения в действие указанных поддерживающих средств таким образом, чтобы выпустить указанную порцию в упомянутую полость прежде, чем указанные пуансон и нижняя матрица начнут сжиматься, согласно изобретению поддерживающие средства установлены снаружи и частично выше верхнего края указанной нижней матрицы.

В одном варианте устройство дополнительно включает в себя вращающееся поворотное загрузочное устройство, содержащее поддерживающий элемент, который вращается вокруг оси, один или более узлов, соответствующих указанному формующему узлу, который установлен на указанном поддерживающем элементе концентрично указанной оси, причем имеется дополнительное средство активации для приведения в действие указанного поддерживающего элемента так, чтобы указанный формовочный узел двигался по круговой траектории, проходящей через положение, в котором установлено указанное подающее средство.

В еще одном варианте устройства поддерживающее средство включает в себя систему рычагов, которая поддерживает пару стержней, причем каждый стержень указанной пары стержней лежит, по существу, диаметрально над указанной полостью.

В дополнительном варианте устройства система рычагов содержит пару рычагов, шарнирно прикрепленных к указанной матрице, причем каждый рычаг указанной пары рычагов жестко закреплен одним концом на соответствующем стержне из указанной пары стержней и приводится в действие указанными средствами активации.

Предпочтительно рычаги указанной пары рычагов шарнирно соединены друг с другом.

Система рычагов может включать в себя дополнительную пару рычагов, которые шарнирно прикреплены к указанной матрице в положении, по существу, диаметрально противоположном относительно указанной пары рычагов, причем каждый дополнительный рычаг указанной дополнительной пары рычагов жестко присоединен другим концом к соответствующему указанному стержню.

Предпочтительно рычаги пары рычагов и дополнительная пара рычагов шарнирно соединены друг с другом.

Рычаги пары рычагов и дополнительная пара рычагов могут быть размещены с возможностью качания в соответствующих плоскостях, проходящих, по существу, по радиусу относительно указанной оси.

Предпочтительно устройство дополнительно содержит растягивающуюся пружину, которая растягивается между рычагами пары рычагов и указанной дополнительной пары рычагов.

Стержни могут быть расположены, по существу, по радиусу относительно указанной оси.

В одном из вариантов устройства средство активации может включать в себя кулачковое средство, посредством которого поддерживающие средства приводятся в действие между закрытой конфигурацией для поддерживания указанной порции и отведенной конфигурацией для выпуска указанной порции в формовочный узел.

Предпочтительно, по меньшей мере, один из рычагов пары рычагов и дополнительной пары рычагов, если таковые есть, имеет толкатель кулачка, функционально связанный с соответствующим кулачком кулачкового средства.

Указанный кулачок может быть закреплен на указанном поддерживающем элементе и действовать, когда матрица перемещается к указанному пуансону и от него.

Предпочтительно кулачок состоит из наклонной части и прямой части, которая параллельна указанной оси.

Предпочтительно толкатель кулачка, состоит из валика, который свободно удерживается консолями, жестко соединенными с соответствующими рычагами пары рычагов и дополнительной пары рычагов.

Кулачковое средство включает в себя два паза, предназначенных для перемещения двух роликов, закрепленных на частях рычагов указанной пары рычагов, расположенных по оси.

Предпочтительно указанные два паза состоят из двух параллельных вертикальных и расположенных на некотором расстоянии частей, которые связаны с двумя параллельными вертикальными и вплотную расположенными частями посредством соответствующих наклонных частей.

Предпочтительно кулачковое средство включает в себя неподвижный кулачок в виде выступа, который выступает на верхней поверхности поддерживающего элемента.

Предпочтительно неподвижный кулачок находится в зацеплении с дополнительным роликом, удерживаемым посредством шпильки, которая связывает рычаги указанной пары рычагов с указанной дополнительной парой рычагов с возможностью взаимного перемещения, причем указанный дополнительный ролик размещен на стороне указанной матрицы, противоположной указанной оси, для приведения в действие указанных стержней так, чтобы осуществлять перемещение для захвата указанной порции.

Предпочтительно стержни по центру имеют соответствующие изогнутые части, образующие место для удержания указанной порции.

Устройство может дополнительно включать в себя метку, подходящую для внесения в указанный пластмассовый материал в процессе формования указанного изделия, которое помещено в указанную полость.

Устройство может дополнительно включать в себя средства для термического подогрева указанных поддерживающих средств.

Указанные цели также достигаются за счет того, что в способе инжекционного формования пластмассовых изделий, включающем формование порции пластмассового материала в формовочном узле между верхним пуансоном и нижней матрицей, имеющей полость, причем верхний пуансон и нижняя матрица взаимно выровнены и выполнены с возможностью перемещения между отведенным положением и закрытым положением, подачу порции, которая осуществляется посредством подающих средств для извлечения порции из экструдера, и перемещение извлеченной порции поддерживающим средством, временно поддерживающим порцию, когда нижняя матрица располагается далеко от пуансона, а также включает приведение в действие поддерживающего средства посредством средства активации, выпускающего порцию (D) в полость прежде, чем пуансон и нижняя матрица начинают сжатие, согласно изобретению перемещение извлеченной порции включает в себя перемещение полости к пуансону таким образом, что порция отделяется от поддерживающего средства.

Предпочтительно перемещение включает перемещение порции к пуансону.

Далее особенности и преимущества настоящего изобретения станут более подробно пояснены со ссылкой на прилагаемые чертежи, на которых:

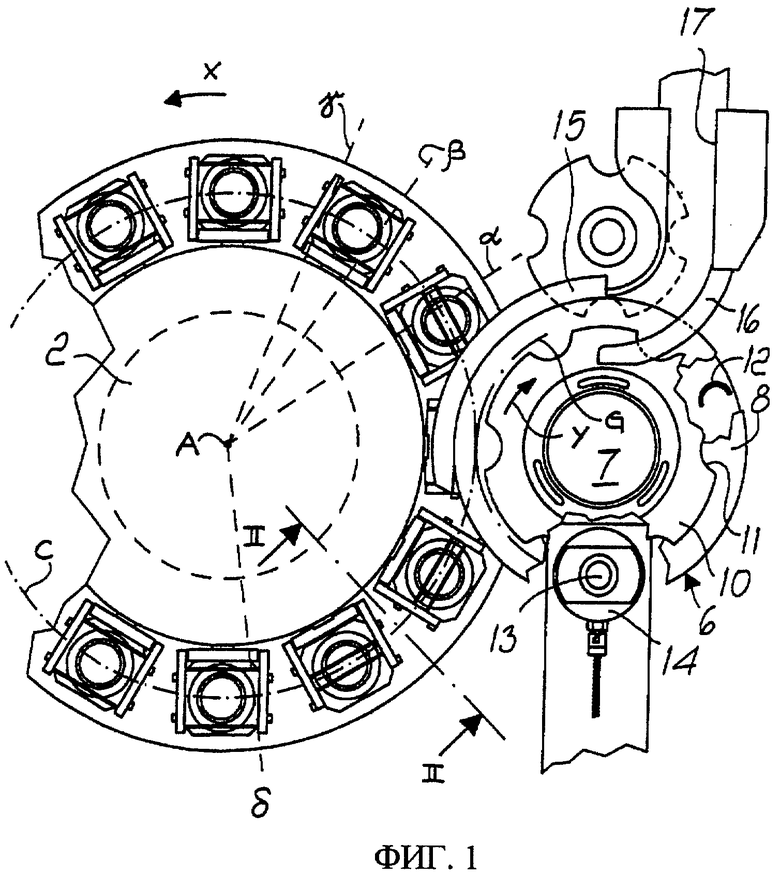

фиг.1 - схематичный вид устройства согласно первому варианту конструкции;

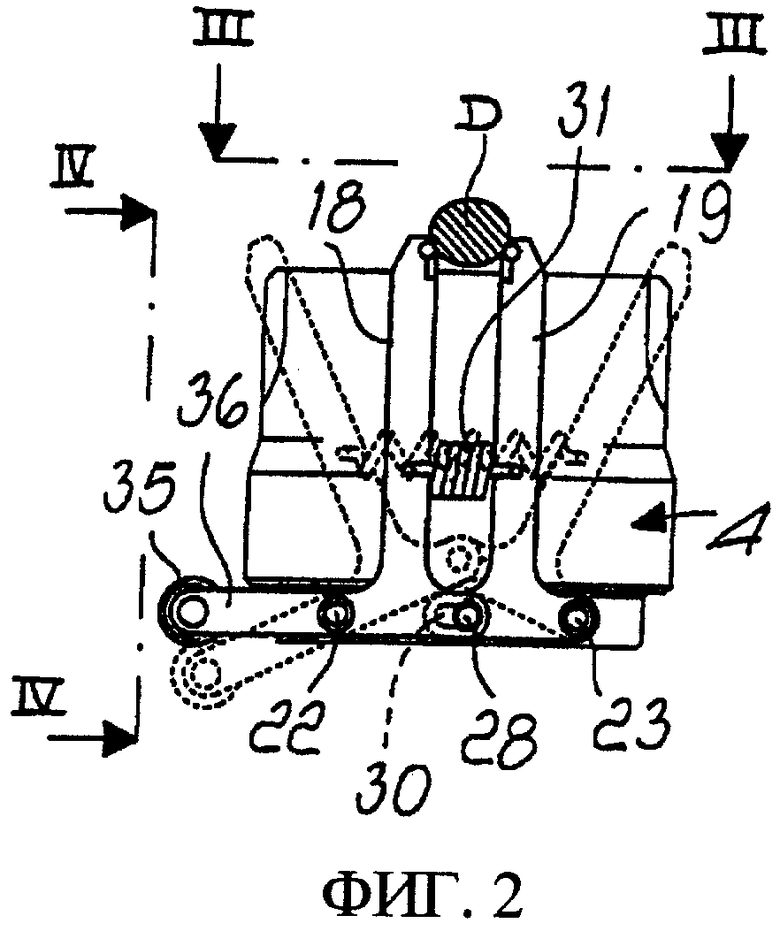

фиг.2 - вид в разрезе по радиальной линии II-II на фиг.1;

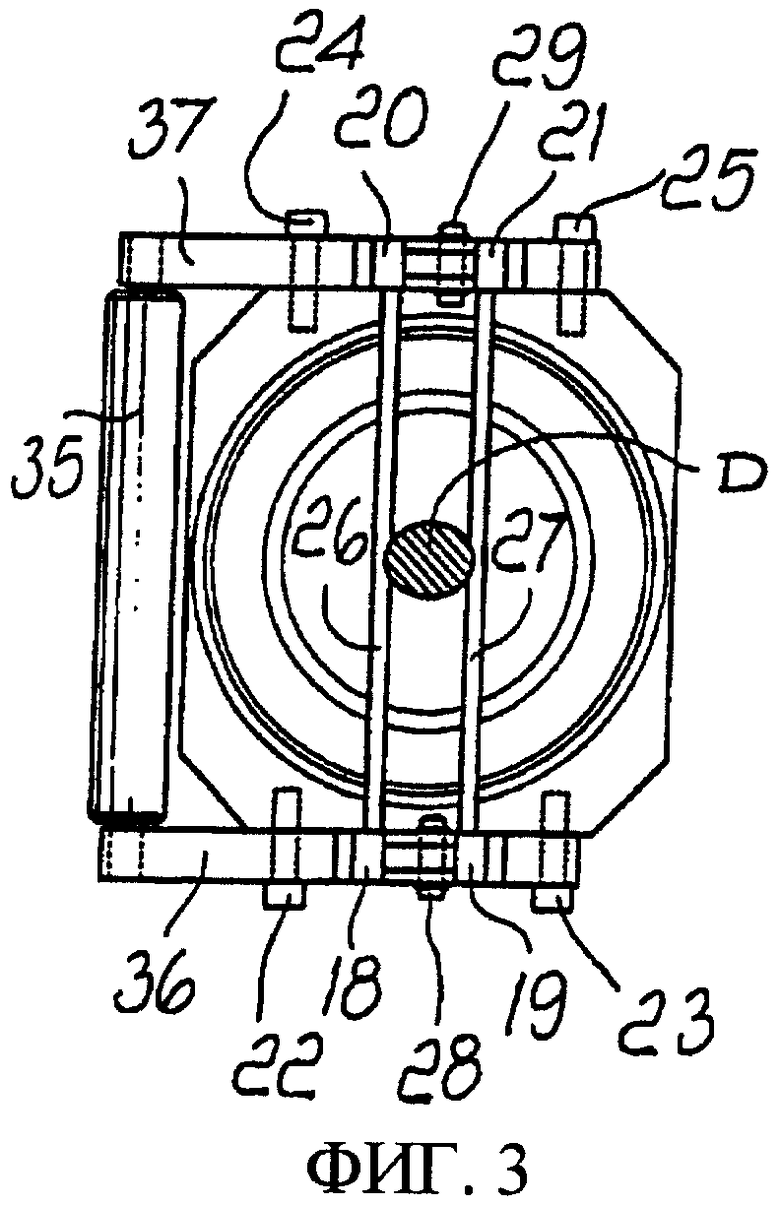

фиг.3 - вид в плане с сечением по линии III-III на фиг.2;

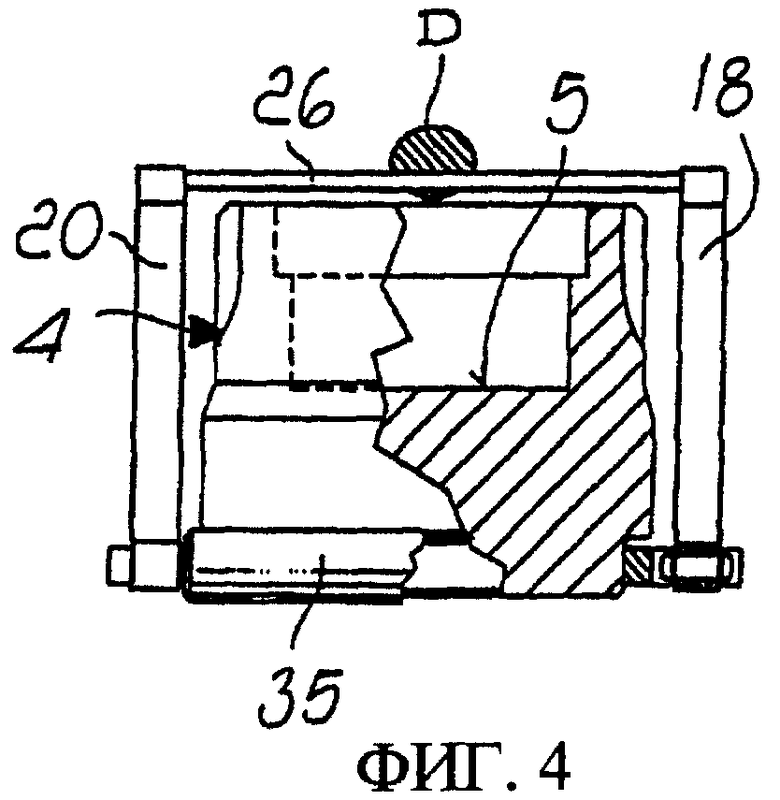

фиг.4 - вид в разрезе с сечением, сделанным по тангенциальной линии IV-IV на фиг.2;

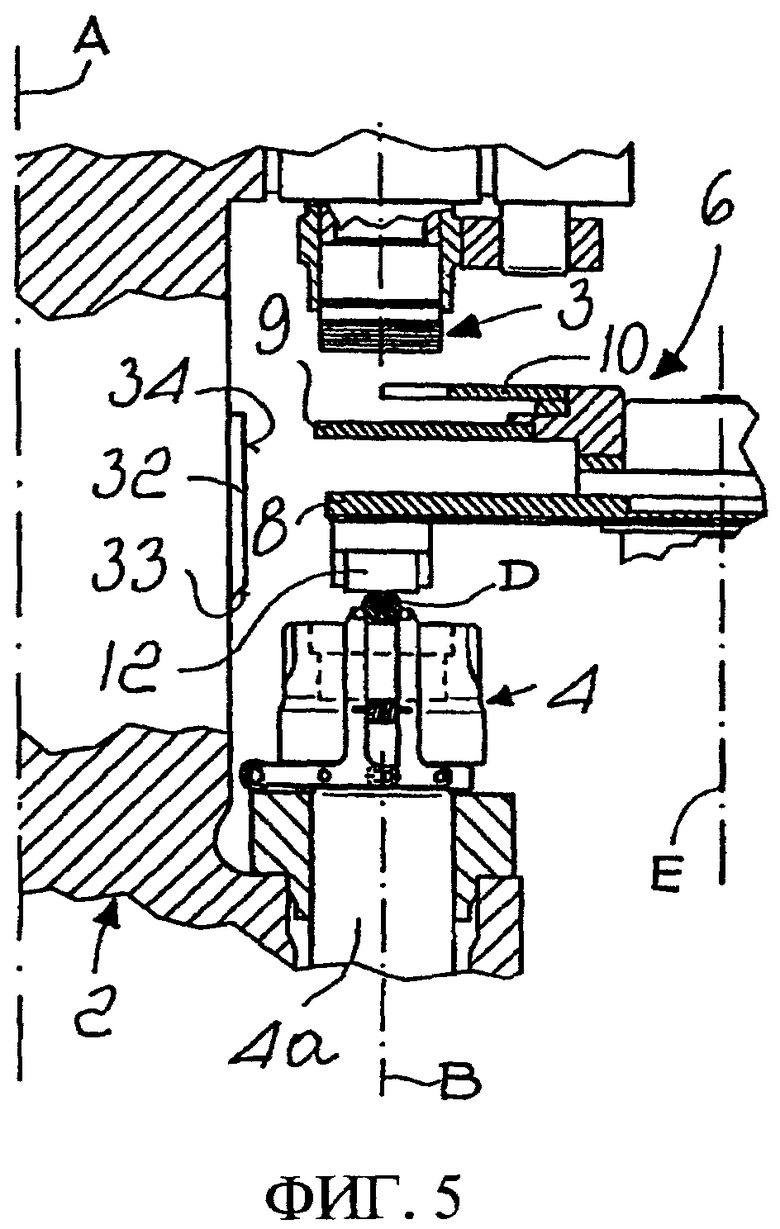

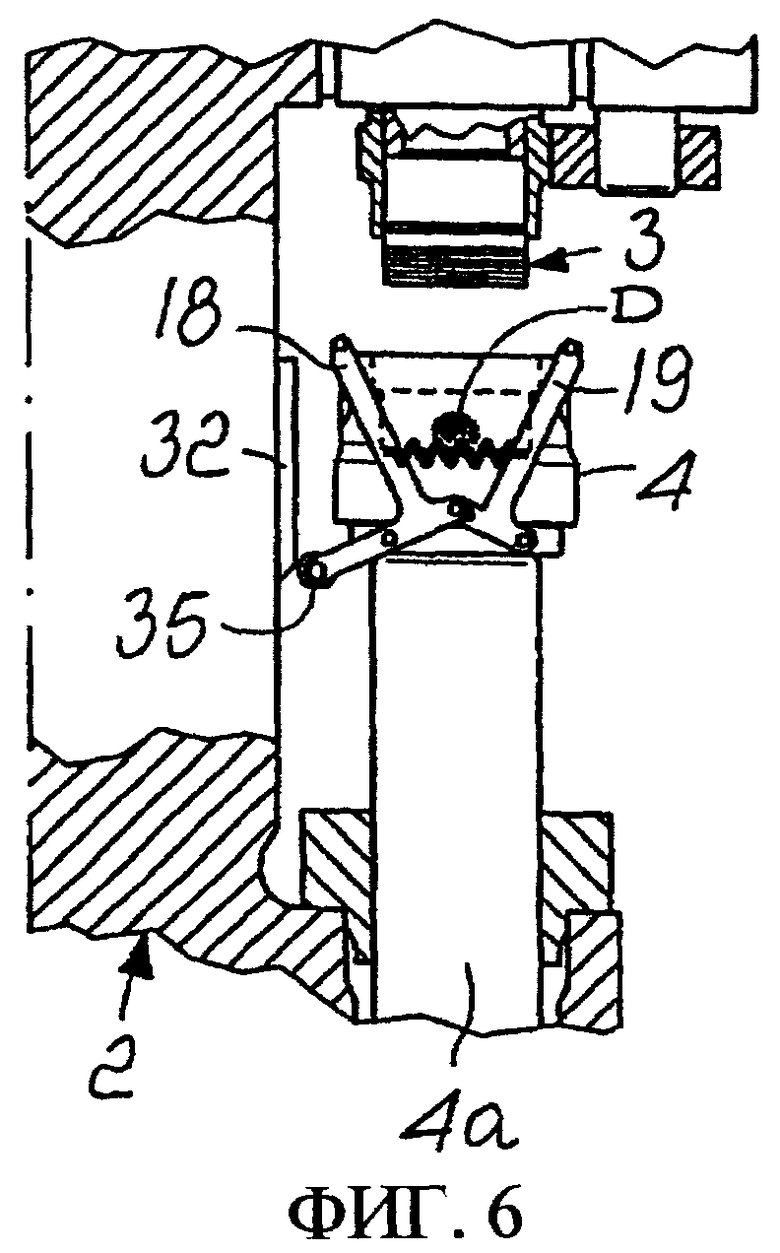

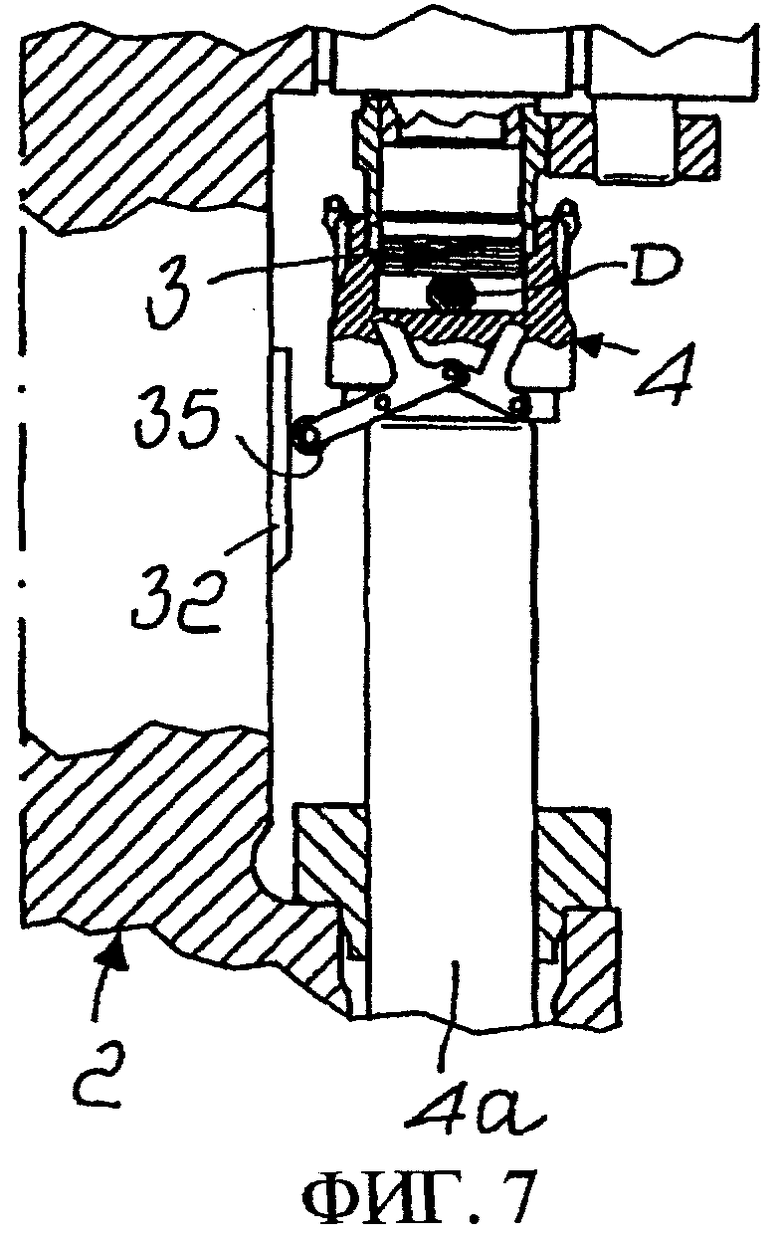

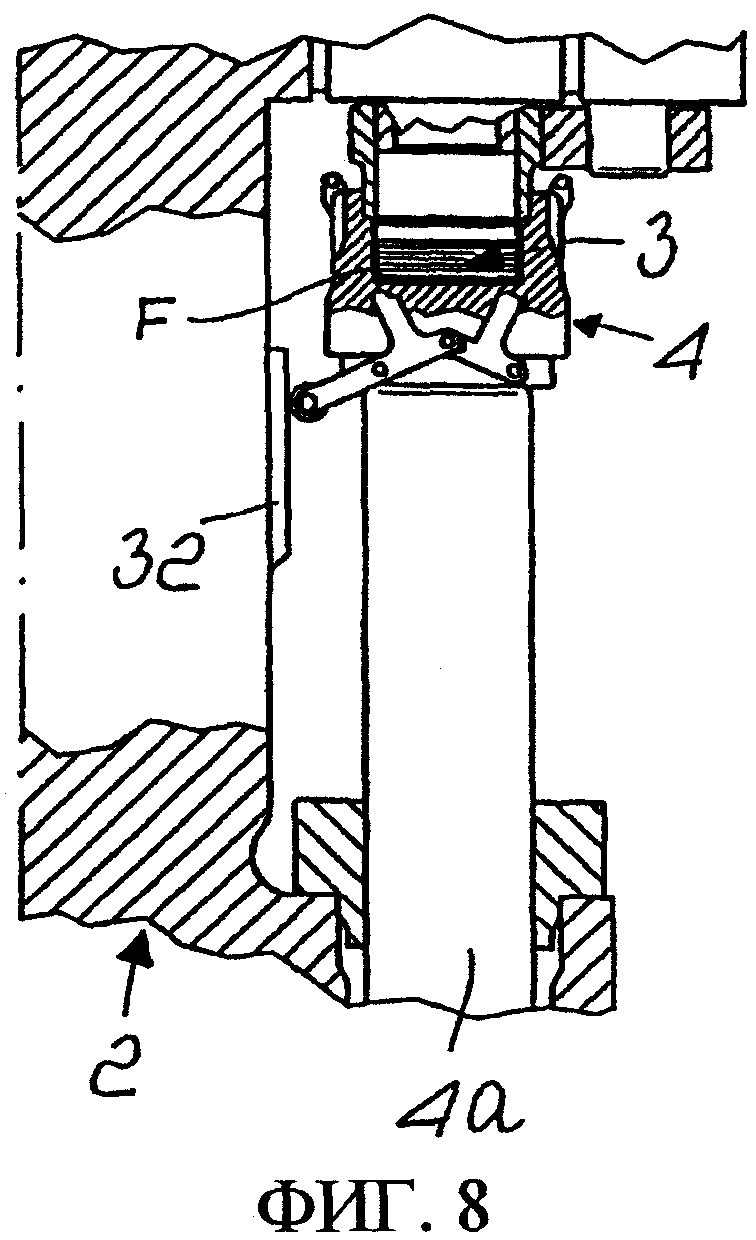

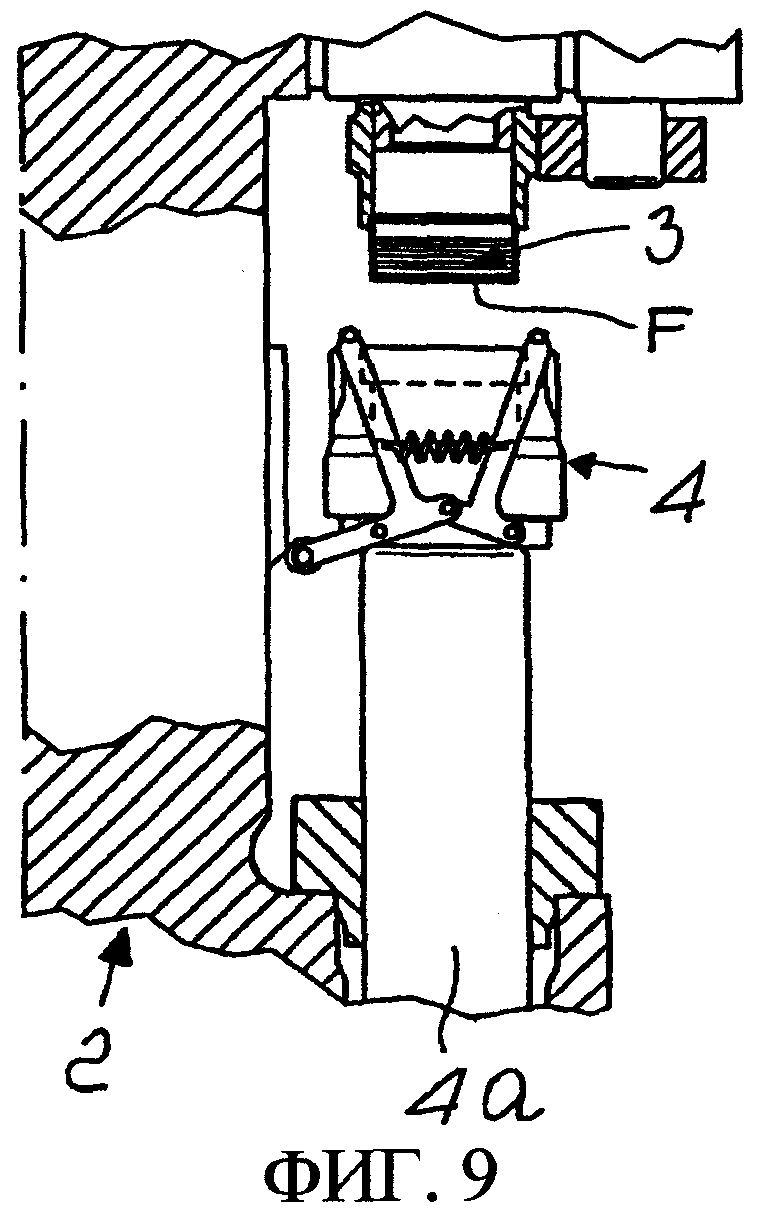

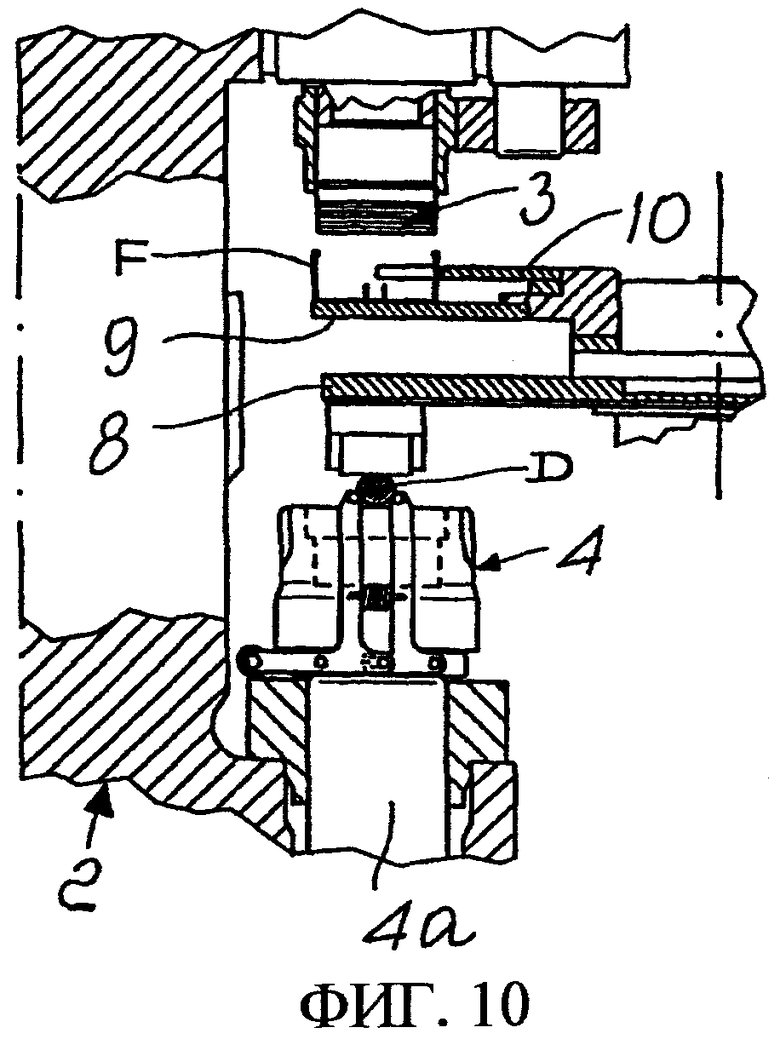

фиг.5-10 - вид устройства в шести последовательных операционных позициях;

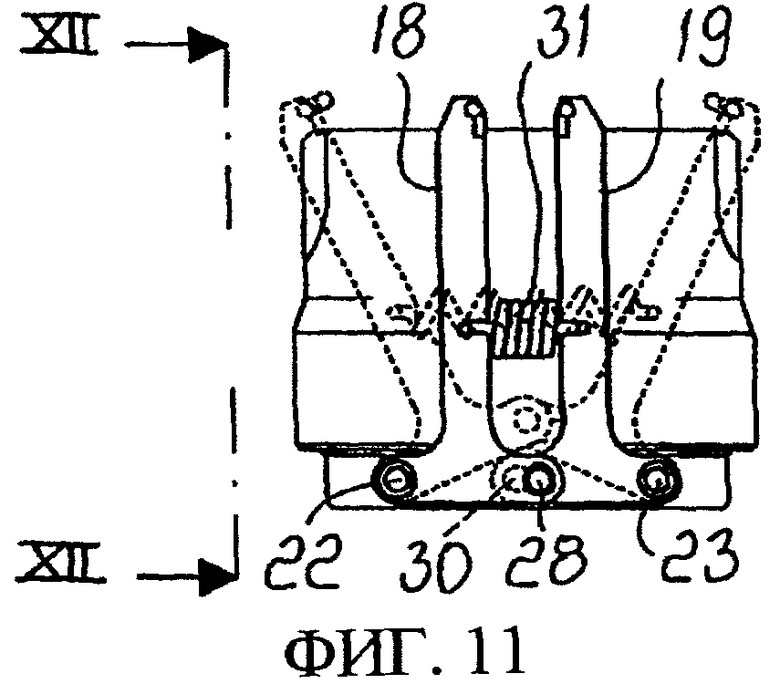

фиг.11 - вид первого варианта изобретения в радиальном направлении;

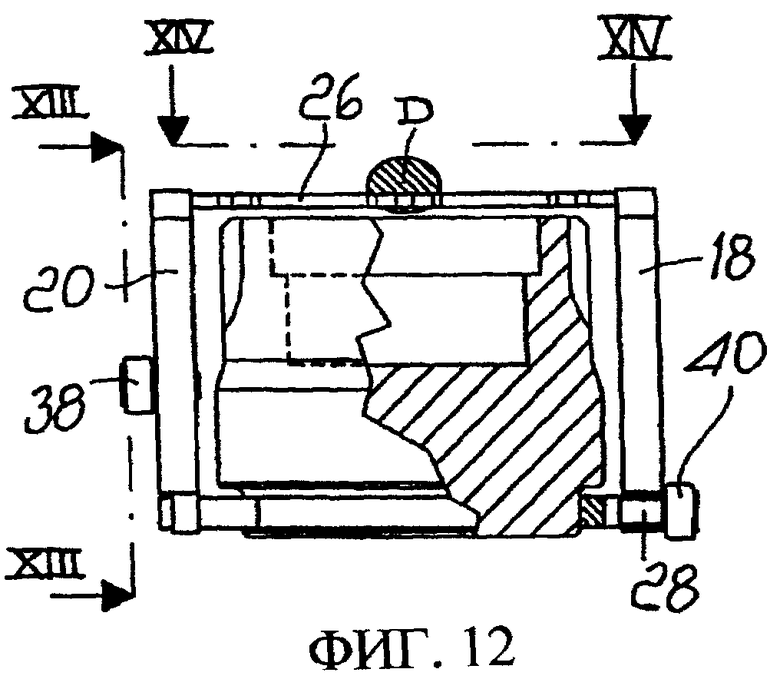

фиг.12 - вид в разрезе в тангенциальном сечении, сделанном по линии XII-XII на фиг.11;

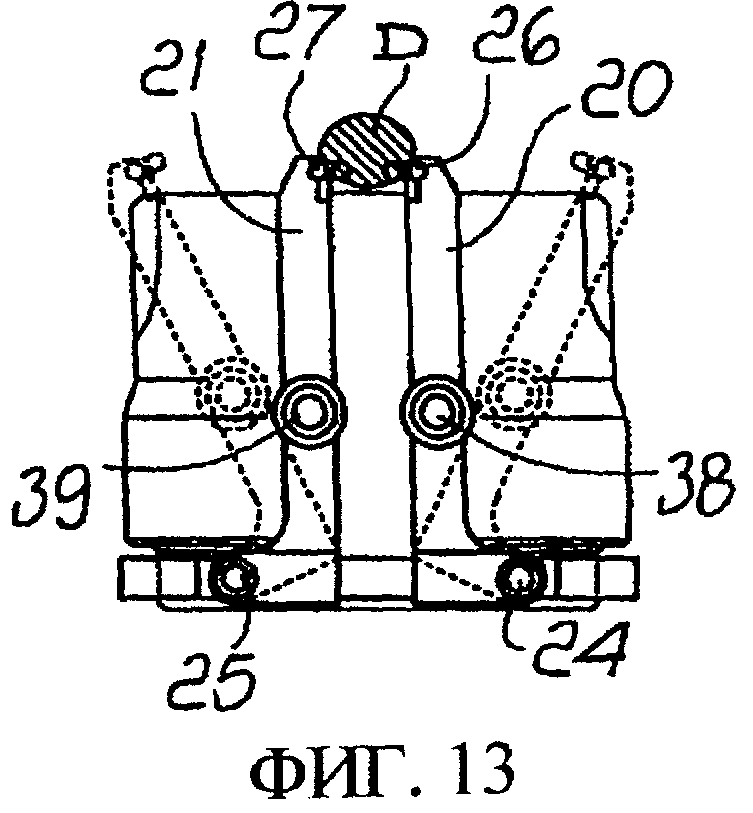

фиг.13 - радиальный вид, сделанный по линии XIII-XIII на фиг.12;

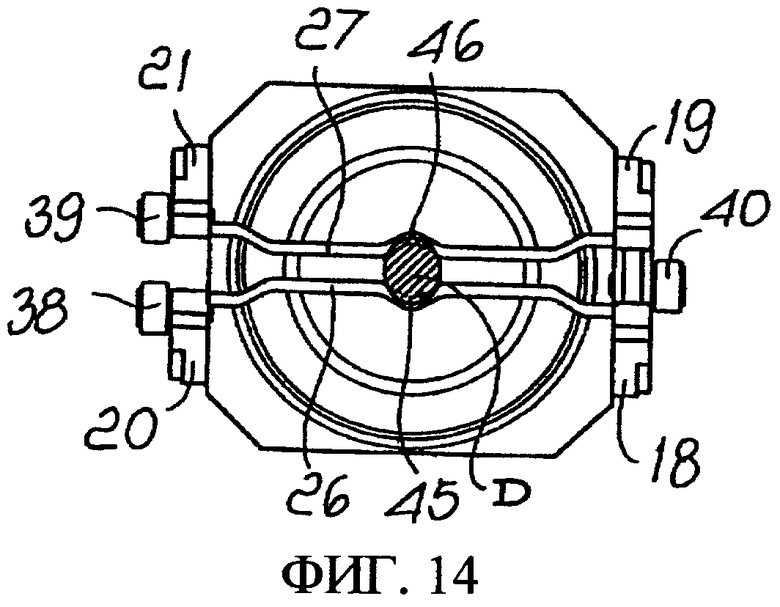

фиг.14 - вид в плане, сделанный по линии XIV-XIV на фиг.12;

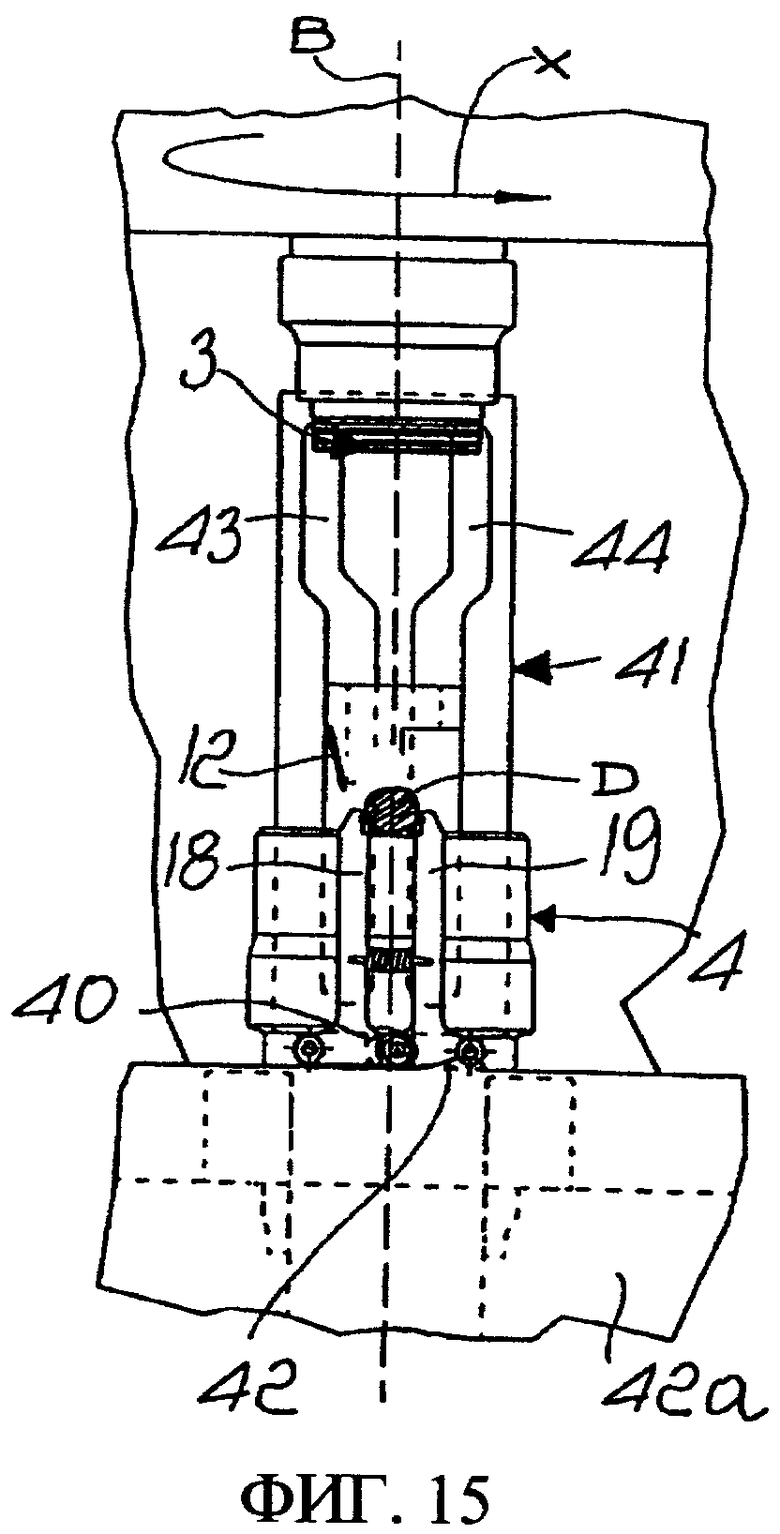

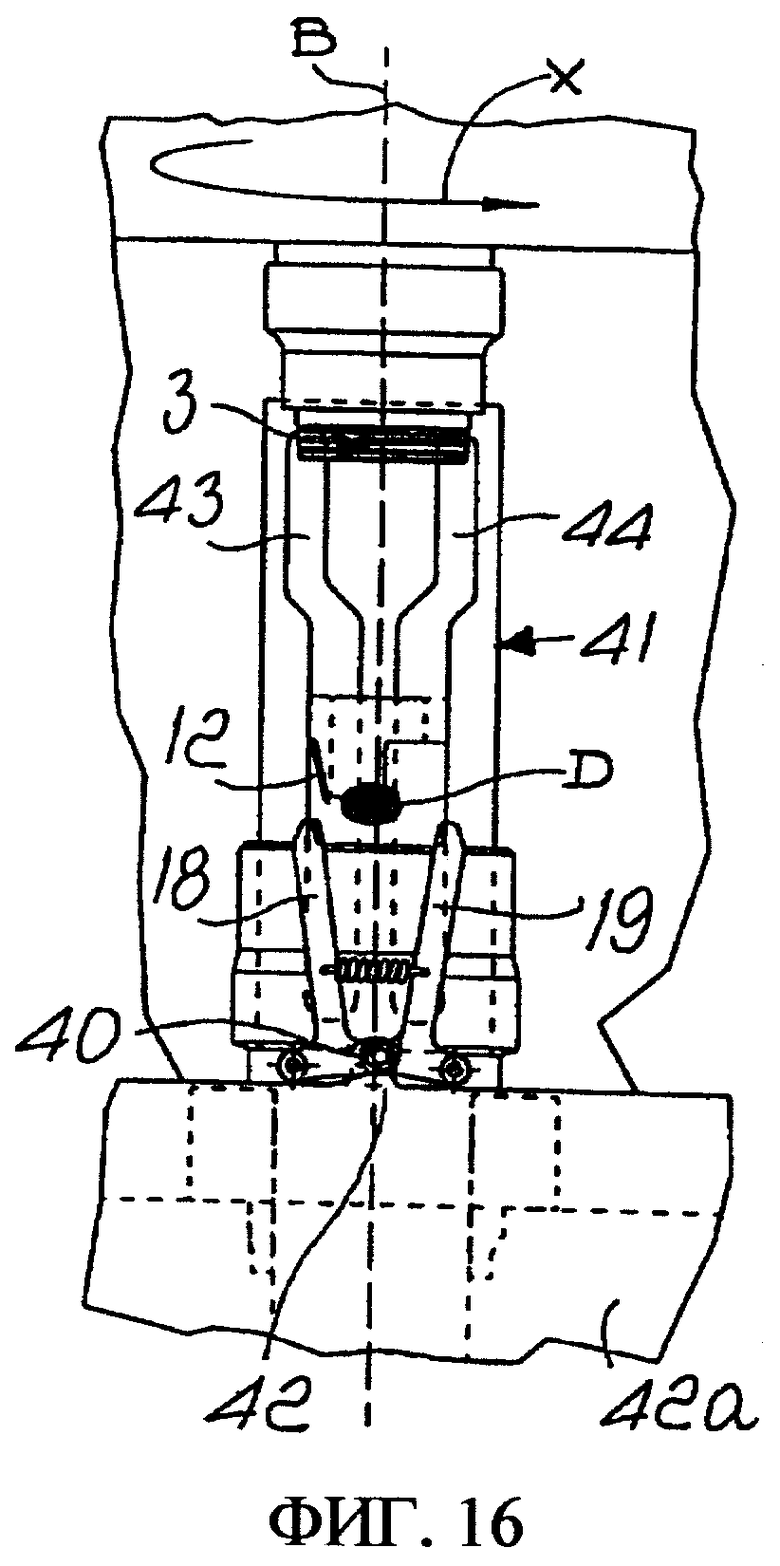

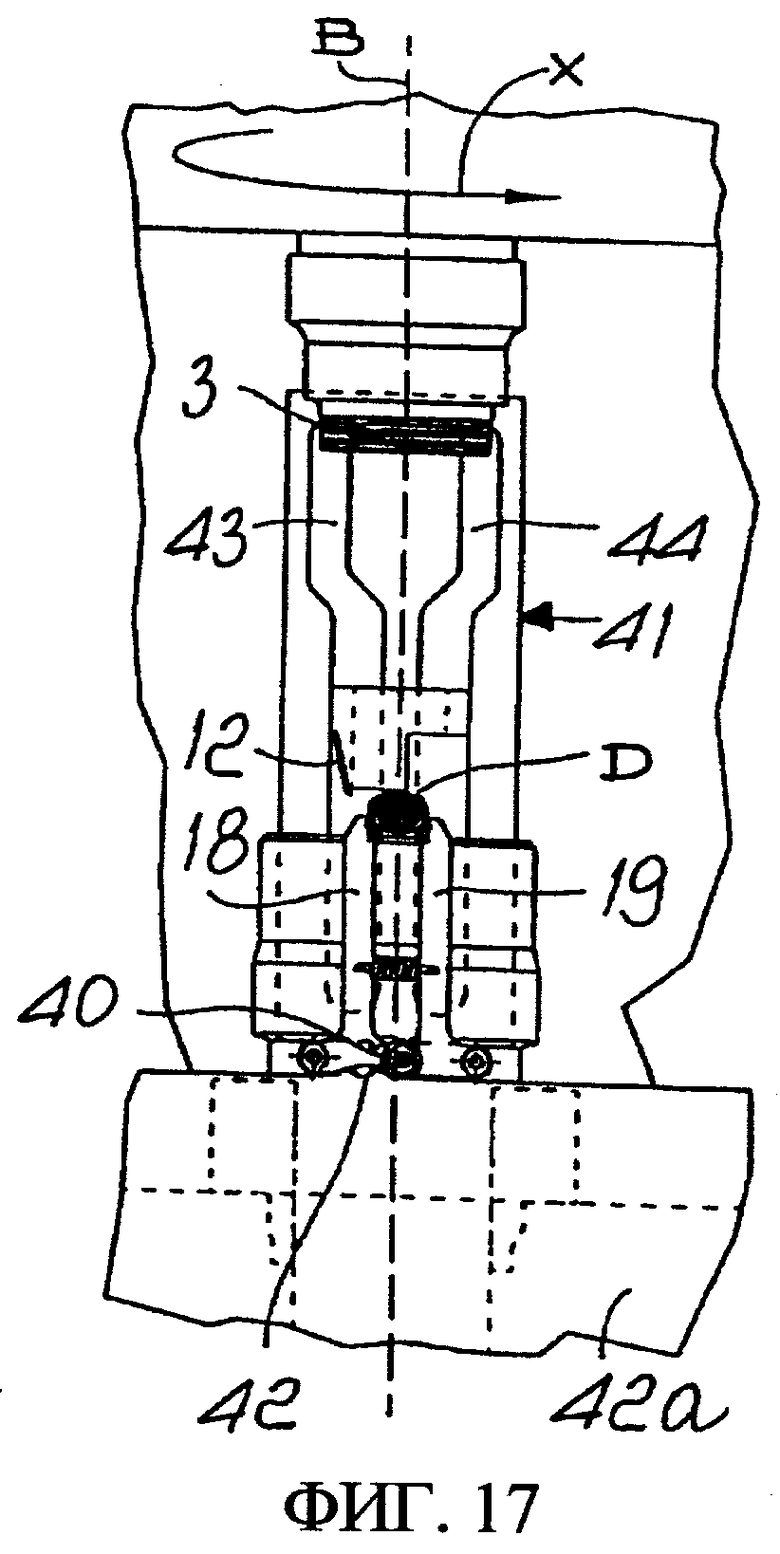

фиг.15-17 - виды устройства согласно варианту в трех последовательных операционных положениях;

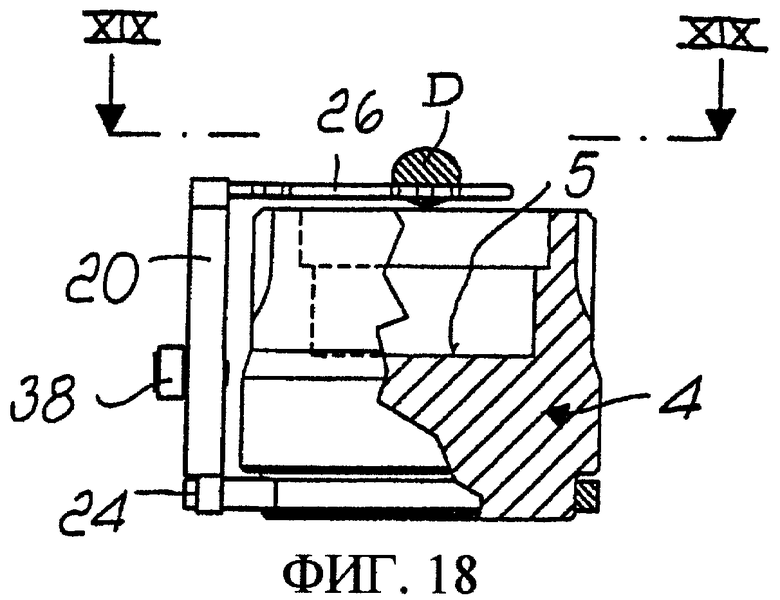

фиг.18 - вид в разрезе в тангенциальном сечении второго варианта, который подобен варианту по фиг.12; и

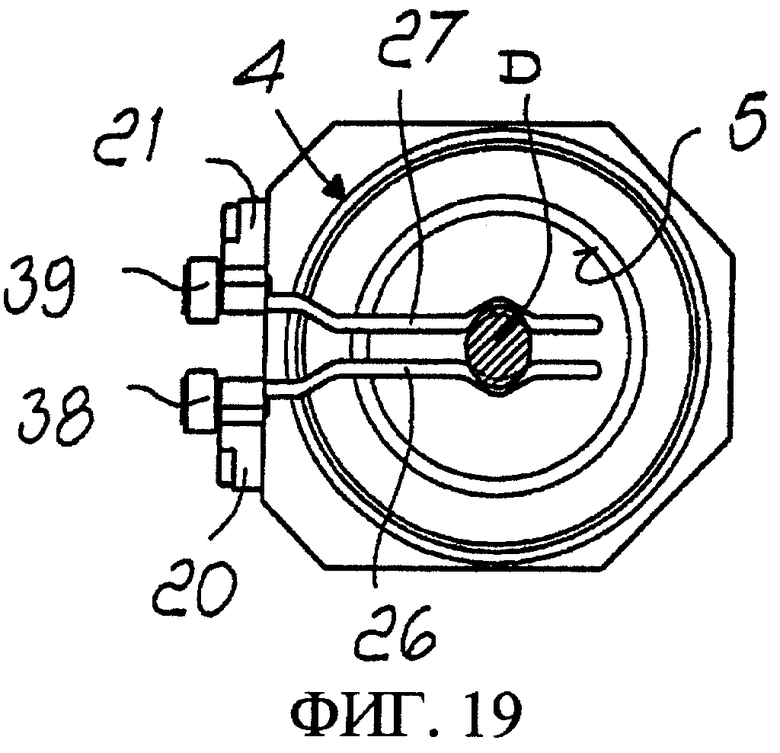

фиг.19 - вид в плане с сечением, сделанным по линии XIX-XIX, по варианту, представленному на фиг.18.

Как видно на фиг.1-5, устройство включает поворотное загрузочное устройство, обозначенное позицией 1, которое вращается в направлении Х вокруг вертикальной оси. Поворотное загрузочное устройство включает поддерживающий элемент 2, далее называемый барабаном, на котором установлено несколько формовочных узлов (см. фиг.5); каждый формовочный узел включает верхний пуансон 3, который, по существу, является неподвижным относительно барабана 2, и нижнюю матрицу 4, которая может перемещаться вдоль оси В на одном уровне с пуансоном 3.

Формовочные узлы распределены на одинаковом радиальном и угловом расстоянии вокруг оси A, и поэтому их оси В проходят по круговому пути С (см. фиг.1).

Каждая матрица 4 имеет полость 5 (см. фиг.4), которая открыта с верхней стороны и в которой формуется порция D пластмассового материала; указанная порция вводится туда в пастообразном виде и подается вращающейся головкой 6, которая может вращаться в направлении Y вокруг оси E, параллельной оси A.

Матрица 4 установлена на вершине вертикального стержня 4a, который установлен в основании барабана 2 и приводится в действие гидравлическим устройством (не показано), которое может быть связано посредством соответствующих гидравлических систем с источником текучей среды под давлением. Когда текучая среда под давлением воздействует на вертикальный стержень 4a, он поднимается вверх, матрица 4 в соответствующей области траектории С поворотного загрузочного устройства сжимает порцию D пластмассового материала, двигаясь по направлению к пуансону 3, осуществляется формовка изделия на последующей дуге траектории C, которое в рассматриваемом случае представляет собой закрывающую крышку F.

Указанная вращающаяся головка 6 показана только схематично на чертежах, так как она не является предметом настоящего изобретения. В любом случае это более подробно изложено в вышеупомянутом патенте США 5807592.

Как показано на фиг.1 и 5, вращающаяся головка 6 состоит из вала 7, который вращается вокруг оси E и на вершине которого жестко закреплена реборда 8; пластина 9 установлена выше реборды 8, над пластиной зафиксирован диск 10, имеющий углубления 11, которые придают диску звездообразный вид.

Несколько элементов 12 для извлечения порции пластмассового материала установлены в нижней части реборды 8 и распределены вокруг оси E по радиусу на одинаковом расстоянии, которое является равным расстоянию от матриц 4 до оси А, вокруг которой они расположены. Каждый извлекающий элемент 12 включает своего рода чашку, которая вогнутой частью ориентирована в направлении вращения Y. Нижний край чашек 12 копланарен выпускной насадке 13 экструдера 14, отверстие которой направлено вверх так, чтобы в процессе вращения головки 6 каждая чашка 12 могла извлечь из насадки порцию D пластмассового материала, который соответствует порции, выходящей из насадки за время, которое проходит между последовательным проходом двух чашек перед указанной насадкой.

Чашки 12 проходят траекторию G, пересекающуюся с траекторией С, которую проходят матрицы 4, угловые скорости поворотного загрузочного устройства 1 и вращающейся головки 6 связаны так, что в точке пересечения траекторий С и G каждая чашка 12 занимает положение на одной прямой с соответствующей матрицей 4. Перемещение порции D из чашек 12 в полости 5 матриц может быть выполнено, как описано в вышеупомянутых патентах США 5807592, посредством силы струи сжатого воздуха, которая направлена вниз, возможно в комбинации с механическим воздействием за счет имеющегося в каждой чашке вытесняющего поршня, который может двигаться вертикально и приводится в действие сжатым воздухом посредством клапанных средств.

Углубления 11 звезды 10 выполнены такой формы для того, чтобы собирать и удерживать в верхней части пластины 9 отформованные крышки F, которые после стадии охлаждения последовательно отводятся с поворотного загрузочного устройства. Крышки F, которые захватываются углублениями 11, передаются между двумя направляющими деталями 15 и 16, которые размещены на уровне пластины 9, формируя канал 17 для отвода чашек.

Как было показано, в поворотном загрузочном устройстве для компрессионного формования, описанном выше, порция D пластмассового материала после извлечения из чашек 12 и размещения в полости 5 остается в контакте с внутренней поверхностью полости в течение некоторого времени, прежде чем начнется стадия формования. В это время часть порции D, которая находится в контакте с внутренней поверхностью полости 5, охлаждается, что изменяет ее прочность, в течение стадии формования поток пластмассового материала неровный, что становится причиной дефектов, которые особенно видны на внешней поверхности дна крышки.

Для устранения этого недостатка в устройстве каждая матрица 4 и поддержки контактируют с порцией D минимально до введения ее в соответствующую полость, чтобы позволить пуансону приблизиться к ней прежде, чем начнется стадия формования.

Как видно на фиг.2-4, указанное устройство включает две пары рычагов 18, 19 и 20, 21, которые закреплены с возможностью поворота на диаметрально противоположных сторонах матрицы 4 посредством стержней с резьбой 22, 23 и 24, 25, которые ввинчены в основание матрицы для обеспечения возможности качания рычагов в параллельных плоскостях, которые расположены, по существу, радиально относительно оси А вращения поворотного загрузочного устройства.

Рычаги 18-21 направлены вверх так, чтобы их верхние части выступали выше краев полости 5. Верхние части рычагов 18, 19 связаны с верхними частями соответствующих рычагов 20, 21 посредством двух взаимно параллельных стержней 26, 27, которые располагаются выше полости 5 и поперечно ей. Рычаги 18 и 20 каждый в отдельности связаны с рычагами 19 и 21 посредством шпилек 28 и 29 соответственно. Чтобы обеспечить необходимый свободный ход качаний рычагов 18-21 на стержнях 22-25, шпильки 28 и 29 приводятся в движение плечами рычагов, которые выступают на нижних концах рычагов 18 и 20, сцепленных в удлиненных пазах 30 (см. фиг.2) плеч рычагов, которые зеркально-симметрично соединены с нижними концами рычагов 19 и 21.

Каждая пара рычагов 18-21 прижимается друг к другу посредством пружины 31 (как показано на фиг.2), которая растягивается вдоль части угловой траектории поворотного загрузочного устройства 1 и сохраняет рычаги в положении, при котором стержни находятся выше их соответствующих полостей и расположены рядом на расстоянии, которое позволяет на мгновение поддерживать порцию D пластмассового материала расположенной между ними и чашкой 12, что станет более понятно далее.

Движение пар рычагов 18-21, связанных с каждой матрицей 4, регулируется кулачком 32, который установлен на барабане 2.

Каждый кулачок 32 имеет профиль, который составлен из наклонного участка 33, который продолжается вверх с прямой частью 34, параллельной оси A. Толкатель кулачка взаимодействует с каждым кулачком 32 и состоит из валика 35, который удерживается с возможностью вращения двумя консолями 36 и 37, которые расположены под прямым углом к соответствующим рычагам 18 и 20 относительно оси A.

В дальнейшем работа устройства описывается посредством описания того, что последовательно происходит в формовочном узле при вращении на 360° поворотного загрузочного устройства 1.

При вращении головки 6 чашки 12 последовательно перемещают порции пластмассового материала от выходного отверстия насадки 13. Вязкость пластмассового материала в выходном отверстии насадки 13 позволяет порции удерживаться на стенках чашек 12.

После удаления порции D из выходного отверстия 13 экструдера 14 чашка 12 формовочного узла расположена в точке касания ее траектории G и траектории С матрицы 4, порция D продвигается далее и подхватывается стержнями 26 и 27, в то время как матрица 4 еще не начала свой подъемный ход на сближение с другой порцией (см. фиг.5).

Подъем матрицы 4 начинается в угловой позиции α. Однако стержни 26 и 27 все еще располагаются рядом друг с другом, а после достижения матрицей угловой позиции β, в которой валик 35 обкатывается по наклонному участку 33 кулачка 32, вызывая разведение стержней (см. фиг.6), полученная порция D попадает в полость 5. Как показано на фиг.6, стержни 26, 27 разведены в полости 5, когда матрица 4 находится радом с пуансоном 3. Сжатие порции D заканчивается (см. фиг.7 и 8) при дальнейшем вращении формующего узла до угловой позиции γ.

Как показано на фиг.8, на стадии формования и в процессе стабилизации крышки (который продолжается до перехода формующего узла в угловую позицию δ) стержни 26, 27 остаются разведенными из-за нахождения толкателя 35 на прямой части 34 кулачка 32.

Как только достигается угловая позиция δ, начинается опускание матрицы 4; когда толкатель 35 оказывается ниже наклонного участка 33, указанное опускание матицы позволяет стержням 26 и 27 под действием пружины 31 снова переместиться друг к другу над полостью 5 и быть готовыми получить новую порцию D.

Как показано на фиг.9, сформованная крышка F остается на пуансоне, а затем с пластины 9 головки 6 собирается углублениями 11 звездообразного конвейера 10 (см. фиг.10) и передается по каналу 17 к средствам отвода.

Таким образом, в описанном устройстве достигаются поставленная цель и результат. В действительности, главный аспект настоящего изобретения заключается в том, что время, которое проходит между помещением порции D в полость 5 и началом деформации пластмассового материала, практически уменьшено до нуля. При таком выполнении порция D остается в ограниченном контакте с внутренней поверхностью полости 5 какое-то время, которое недостаточно для того, чтобы вызвать существенные изменения вязкости пластмассового материала. Поэтому температура пластмассового материала размещенной порции остается преимущественно постоянной в каждой точке в процессе формования для обеспечения однородной пластичной деформации.

Тот факт, что размещение порции и начало формования происходит практически одновременно, также является преимуществом, в этом случае чашки снабжены маркировочным знаком, время, в течение которого порции остаются на маркировочных знаках, которые введены заранее в формовочные полости, является недостаточным для того, чтобы вызвать деформацию маркировочных знаков. Поэтому маркировочные знаки остаются всегда абсолютно плоскими и гладкими по окончании формования.

Одним преимущественным аспектом изобретения является тот факт, что скорость матрицы 4 обычно такая, что происходит отделение порции D от стержней 26 и 27. В частности, порция D продвигается против пуансона с таким воздействием, которое вынуждает ее удерживаться на указанном пуансоне.

Поэтому в той области порции, которая вступает в контакт с пуансоном, могут образовываться дефекты, но в данном случае в процессе формования порция остается внутри чашки так, что любые дефекты, образовавшиеся по окончании формования, также остаются внутри чашки и не портят внешний вид изделия, потому что они не видимы снаружи.

Описанное устройство допускает множество модификаций и изменений, все из которых находятся в пределах того же изобретательского замысла.

Фиг.11-14 иллюстрируют вариант воплощения изобретения, более подробно показанный на фиг.15-17, при котором стержни 26 и 27 ориентируются в радиальном направлении относительно оси вращения А поворотного загрузочного устройства.

Иначе из вышеописанного решения следует, рычаги 20 и 21 содержат два соответствующих свободных ролика 38 и 39, которые заделаны одним концом приблизительно на половине их длины, в то время как шпилька 28, которая соединяет друг с другом рычаги 18 и 19, содержит ролик 40, который выступает наружу.

Рычаги 18-21 приводятся в действие внутренним кулачком 41, который соединен с цилиндрической частью вращающегося барабана 2 и внешним кулачком 42 (см. фиг.15-17), который выполнен в виде выступа, выступающего на элементе 42a и неподвижного относительно поворотного загрузочного устройства 1.

Внутренний кулачок 41 имеет два паза 43 и 44, соответствующие ролики 38 и 39 находятся в зацеплении в каждом из указанных пазов и действуют как толкатели кулачка.

Каждый из пазов 43 и 44 имеет две параллельные вертикальные части, которые связаны наклонной промежуточной частью. Верхние части пазов отстоят друг от друга дальше, чем нижние части. Таким образом, когда матрицы подняты, ролики 38 и 39, двигаясь в соответствующих пазах 43 и 44, вызывают разведение рычагов 18-21 и увеличение интервала между стержнями 26 и 27.

Кулачок 42 размещен в точке касания траекторий С и G, и во время вращения поворотного загрузочного устройства 1 происходит последовательный подъем роликов 40, вызывающий быстрое взаимное разведение и сведение стержней 26 и 27.

Для удобства стержни снабжены центральными изогнутыми частями 45 и 46 (см. фиг.14), образующими место, предназначенное для получения порции D пластмассового материала размещаемой там чашкой 12.

Активизация рычагов 18-21 кулачком 42 предшествует активизации, выполняемой кулачком 41. Последовательность операций можно проследить на фиг.15-17. В частности, после того как порция D была перемещена чашкой 12 и размещена на изогнутых частях 45 и 46 стержней 26 и 27 соответствующей матрицы 4 (см. фиг.15), ролик 40, двигаясь по кулачку 42, заставляет стержни 45 и 46 выполнять быстро разводящее (см. фиг.15 и 16) и сводящее (см. фиг.17) движение, которое позволяет порции не упасть в полость 5 матрицы 4, а вместо этого оставаться на месте, сформированном изогнутыми частями 45 и 46. Разводящее и сводящее движение стержней 26 и 27 может быть синхронизировано с ходом матрицы 4 для захвата порции D, помещаемой в полость 5.

Стадии формовки крышки F следуют друг за другом в последовательности, описанной в предыдущем примере, принимая во внимание тот факт, что разводящее и сводящее движение стержней из-за их радиального расположения происходит в тангенциальном направлении.

Другой вариант выполнения устройства показан на фиг.18 и 19. Описанное решение представляет собой конструктивно упрощенное по сравнению с решением, представленным на фиг.11-14, по причине отсутствия внешних рычагов 18 и 19, так что стержни 26 и 27 установлены консольным способом только на внутренних рычагах 20 и 21, образующих своего рода вилку.

Дальнейшие изменения предусматривают создание тепловых условий стержней посредством разъемов типа резистора, индукцией или посредством струи сжатого воздуха.

Раскрытая в приоритетной итальянской заявке №BO2002A000226 формула изобретения включена здесь со ссылкой.

Технические особенности, упомянутые в пунктах формулы, сопровождаются ссылочными позициями, эти позиции были включены с единственной целью - увеличить ясность пунктов, и, соответственно, такие позиции не накладывают никаких ограничений на интерпретацию каждого элемента, идентифицированного посредством примера такой подписи ссылок.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2006 |

|

RU2393087C2 |

| МАШИНА С ВЕРТИКАЛЬНЫМ КОЛЕСОМ И СПОСОБ ДЛЯ КОМПРЕССИОННОГО ФОРМОВАНИЯ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2006 |

|

RU2406605C2 |

| ПОДАЧА ФОРМОВОЧНОЙ ЗАГРУЖАЕМОЙ ПОРЦИИ МАТЕРИАЛА | 2006 |

|

RU2404890C2 |

| УСТРОЙСТВА И СПОСОБ ДЛЯ ПЕРЕДАЧИ ПЛАСТМАССЫ В ФОРМОВОЧНУЮ МАШИНУ | 2005 |

|

RU2359825C2 |

| ФОРМОВОЧНАЯ МАШИНА | 2006 |

|

RU2412807C2 |

| УСТРОЙСТВО КАРУСЕЛЬНОГО ТИПА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАССЫ ПРЯМЫМ КОМПРЕССИОННЫМ ФОРМОВАНИЕМ | 2001 |

|

RU2279978C2 |

| ПРЕСС-ФОРМЫ ДЛЯ ФОРМОВАНИЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСТИ ПРЕСС-ФОРМЫ | 2006 |

|

RU2427464C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФОРМОВАНИЯ ПЛАСТМАССОВОГО УКУПОРОЧНОГО СРЕДСТВА С ВЫТАЛКИВАНИЕМ С ПОМОЩЬЮ ВОЗДУХА | 2004 |

|

RU2339516C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПЛАСТИКОВЫХ КОНТЕЙНЕРОВ | 2011 |

|

RU2556674C2 |

| МАШИНА КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2006 |

|

RU2384406C2 |

Заявленное изобретение относится к устройству для компрессионного формования изделия из пластмасс типа крышек для закрывания сосудов. Техническим результатом заявленного изобретения является создание устройства для компрессионного формования, легко перенастраиваемого для обеспечения работы с пластмассовым материалом различных видов и плотностей. Технический результат достигается в устройстве для компрессионного формования пластмассовых изделий, содержащем верхний пуансон и нижнюю матрицу, имеющую полость для формования изделия. Пуансон и нижняя матрица выполнены с возможностью перемещения между отведенным положением и закрытым положением. Подающие средства для подачи порции пластмассового материала, включают, по меньшей мере, один извлекающий элемент для последовательного извлечения отдельных порций из экструдера. По меньшей мере, один извлекающий элемент предназначен для перемещения извлеченной порции на поддерживающие средства для временной поддержки порции, когда матрица отведена от пуансона. Средства активации предназначены для приведения в действие поддерживающих средств таким образом, чтобы выпустить порцию в полость матрицы прежде, чем пуансон и нижняя матрица начнут сжиматься. При этом поддерживающие средства установлены снаружи и частично выше верхнего края нижней матрицы. 2 н. и 22 з.п. ф-лы, 19 ил.

| US 4943405 A, 24.07.1990 | |||

| US 4979282 A, 25.12.1990 | |||

| US 5885408 A, 23.03.1999 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2042512C1 |

Авторы

Даты

2008-03-10—Публикация

2003-04-17—Подача