Изобретение касается кристаллизатора для непрерывной разливки жидких металлов, в частности сталей, при высокой скорости разливки для получения полигональных сортовых, черновых и предназначенных для прокатки на блюминге заготовок и тому подобного, содержащего гильзу кристаллизатора, выполненную из меди, поперечное сечение которой на входе, на стороне, на которой осуществляется поступление металла, увеличено по сравнению с поперечным сечением на выходе, на стороне, на которой осуществляется выход заготовки, при этом гильза имеет скругленные по радиусу углы.

Из документа ЕР 0498296 В2 известен по сути одинаковый кристаллизатор для непрерывной разливки. Его задачей является обеспечение внутри кристаллизатора рассчитываемого охлаждения корочки заготовки по всему периметру с помощью изменения поперечного сечения заготовки для того, чтобы с одной стороны улучшить качество заготовки и с другой стороны повысить скорость разливки. При этом должно обеспечиваться изменение скорости разливки во время работы без ущерба для качества заготовки. Эту задачу в известном изобретении предлагали решить с помощью увеличения поперечного сечения в форме уширений, которые постепенно уменьшаются. При круглой заготовке должно иметься по меньшей мере три таких уширения.

Хотя такое решение не ограничивается круглой заготовкой, однако без затруднений нельзя определить условия охлаждения заготовки, качество ее поверхности, структуру в краевой области и пропускную способность кристаллизатора при получении сортовой заготовки.

Производительность кристаллизатора при производстве сортовых заготовок определяется не только скоростью разливки, но и качеством поверхности.

Трудности заключаются в сложности самого процесса охлаждения заготовки и выполнения гильзы.

Задачей изобретения является приспособление такого кристаллизатора, имеющего медную гильзу ко всем появляющимся технологическим требованиям и процессу охлаждения при скоростях разливки 3-10 м/мин.

Поставленная задача, согласно изобретению, решается за счет того, что внутренняя геометрическая форма поперечного сечения и соответствующие размеры выполнены соразмерно отводимому в данном месте количеству тепла затвердевания при выбранной скорости разливки и соразмерно расширению кристаллизатора. Это обеспечивает возможность оптимального приспособления кристаллизатора за счет того, что теплота затвердевания, в соответствии со скоростью разливки, соотносится с высотой (длиной) кристаллизатора и отводится как с учетом усадки металла, так и расширения кристаллизатора во время разливки. Корочка заготовки, преимущественно, всегда без воздушного зазора прилегает к внутренней поверхности (горячей стороне) кристаллизатора. Таким образом может быть подсчитано избыточное количество тепла в области зеркала при усадке металла и расширении кристаллизатора. На основе этих показателей осуществляется конструирование кристаллизатора в части его внутренней формы и размеров. Показатели применимы, например, для кристаллизатора высотой в пределах 1000-1100 мм.

Точно также могут быть заданы внешняя форма и размеры гильзы кристаллизатора с учетом того, что внешняя форма по меньшей мере в отдельных областях по высоте кристаллизатора выполнена в зависимости от теплового расширения кристаллизатора.

Согласно другим признакам разливаемый металл учитывается в том, что геометрическая форма поперечного сечения выбирается в соответствии с маркой стали.

Особо выраженная усадка учитывается, например, с помощью того, что кристаллизатор, выполненный в виде гильзы, в области зеркала расплава имеет участок с большей конусностью в соответствии с большей усадкой заготовки.

На таком участке усадки конусность выбирается в соответствии с ростом корки заготовки и обычной усадкой (для роста корочки  , где t=время разливки), ниже участка с большей конусностью гильза кристаллизатора выполняется с постоянно изменяющейся конусностью в соответствии с ростом корочки заготовки и усадкой самой заготовки.

, где t=время разливки), ниже участка с большей конусностью гильза кристаллизатора выполняется с постоянно изменяющейся конусностью в соответствии с ростом корочки заготовки и усадкой самой заготовки.

Конусность гильзы кристаллизатора и толщина стенки определяются согласно другим признакам, в частности тем, что ниже участка с большей конусностью толщина стенок выполнена переменной в соответствии с количеством тепла, отводимого в единицу времени.

Тепловое расширение кристаллизатора может достигаться на его внешней поверхности с помощью того, что в областях с уменьшенной толщиной стенок внешняя поверхность кристаллизатора увеличивается за счет канавок, ребер и т.п.

На поведение заготовки при усадке дополнительно оказывается положительное влияние в соответствии с другими предпочтительными признаками за счет того, что, начиная с поперечного сечения у входа, на каждой стороне поперечного сечения по центру предусмотрена выемка, имеющая форму параболы.

Далее с учетом уменьшающейся в зависимости от толщины корки усадки заготовки предусмотрено, что имеющая параболическую форму выемка уменьшается в направлении выхода заготовки. При этом может осуществляться индивидуальная подгонка на широкой и/или узкой сторонах поперечного сечения на входе.

Далее на основе проведенных расчетов преимущественно предусмотрено, что длина имеющей параболическую форму выемки простирается примерно до половины высоты кристаллизатора.

Условия усадки заготовки могут учитываться с помощью того, что длина выемки, имеющей параболическую форму, подбирается в соответствии с величиной усадки по высоте на каждой широкой и/или узкой стороне поперечного сечения кристаллизатора.

Далее усовершенствование направлено на то, что в области углового радиуса образована параллельная торцу поверхность, которая лежит напротив сопряженной поверхности во внутренней форме поперечного сечения.

На чертеже приведены примеры осуществления изобретения, которые описываются ниже более подробно.

Изображено:

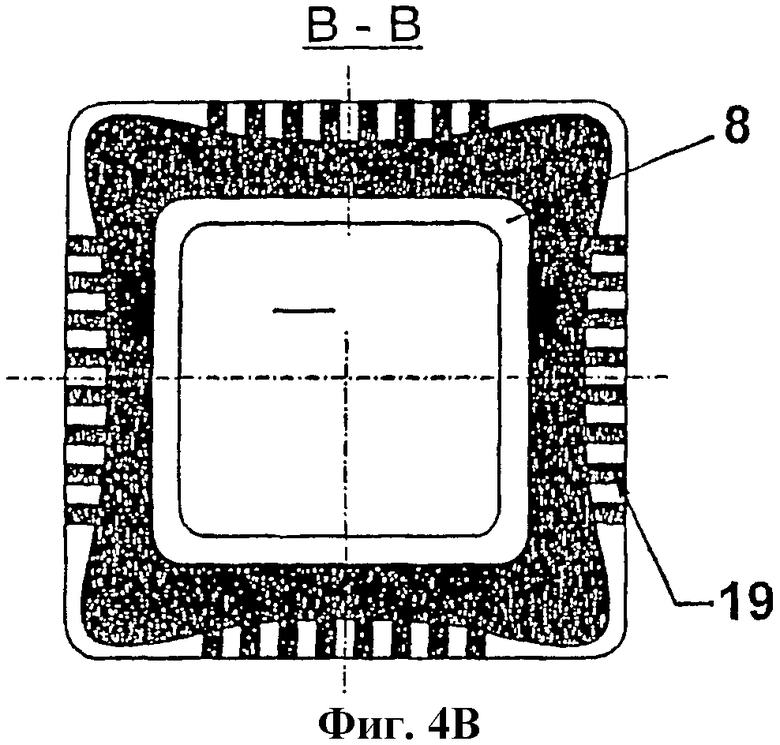

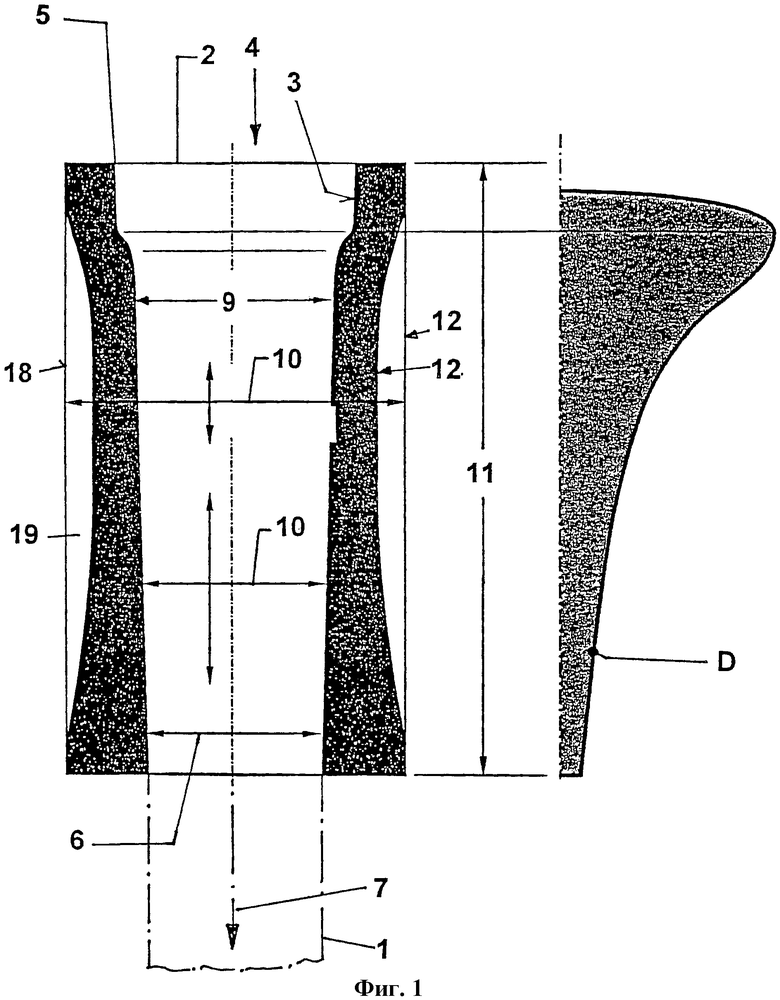

Фиг.1. Продольный разрез гильзы кристаллизатора с приложенной диаграммой выделения теплоты затвердевания по высоте кристаллизатора,

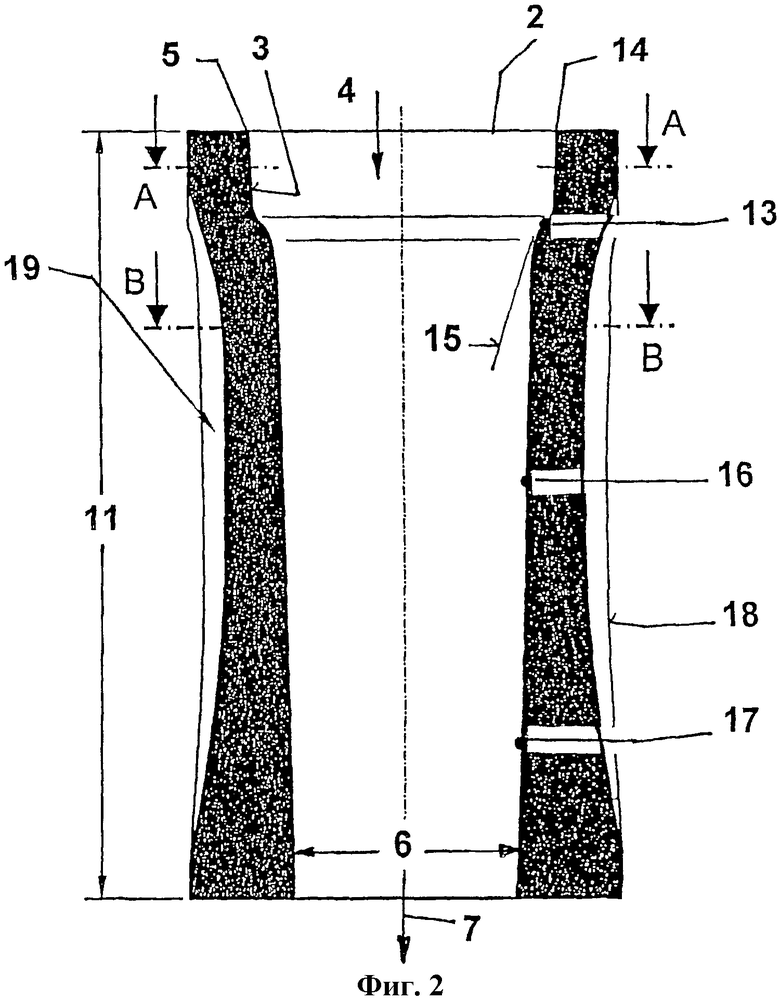

Фиг.2. Продольный разрез, как на Фиг.1.

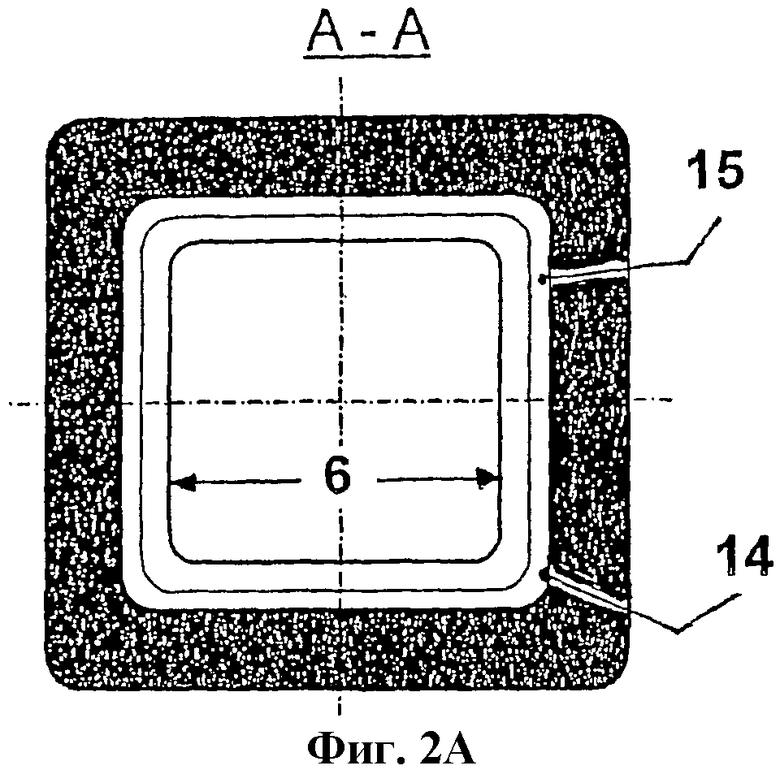

Фиг.2А. Поперечный разрез А-А.

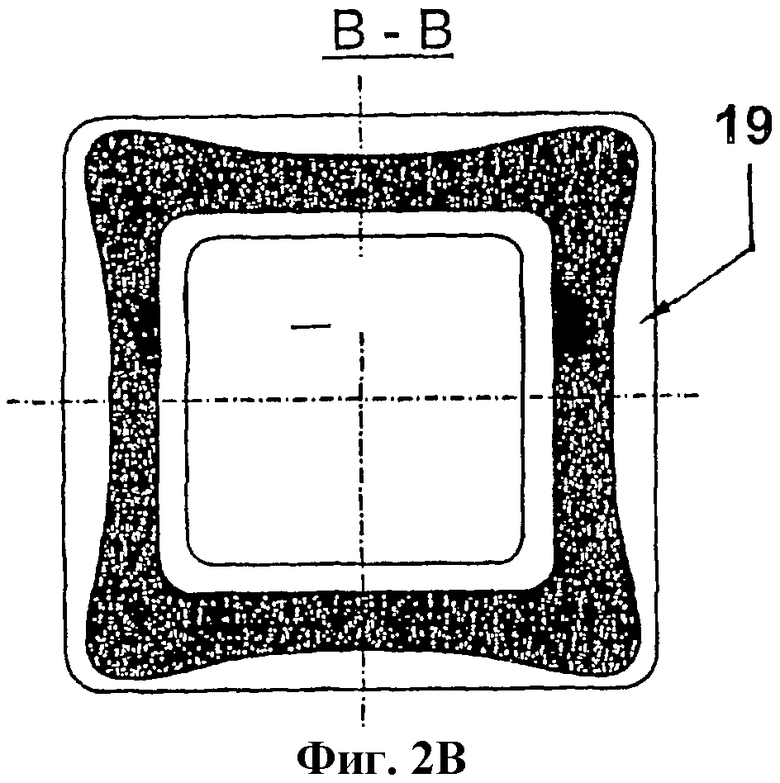

Фиг.2В. Поперечный разрез В-В.

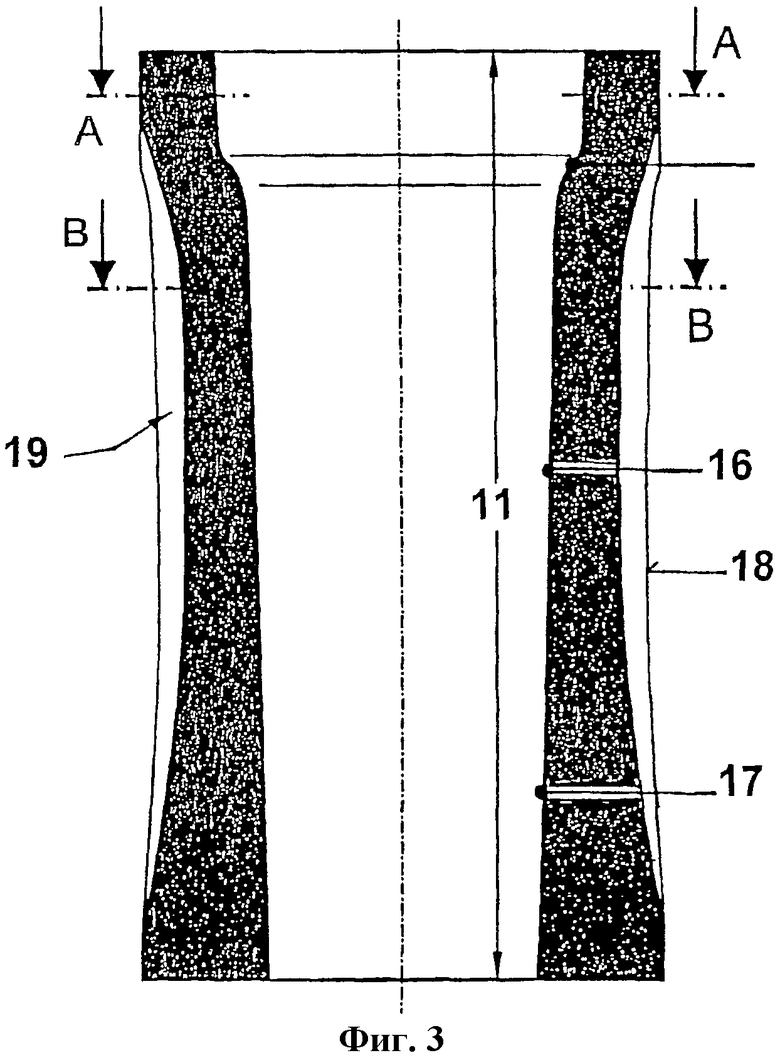

Фиг.3. Продольный разрез, как на Фиг.1.

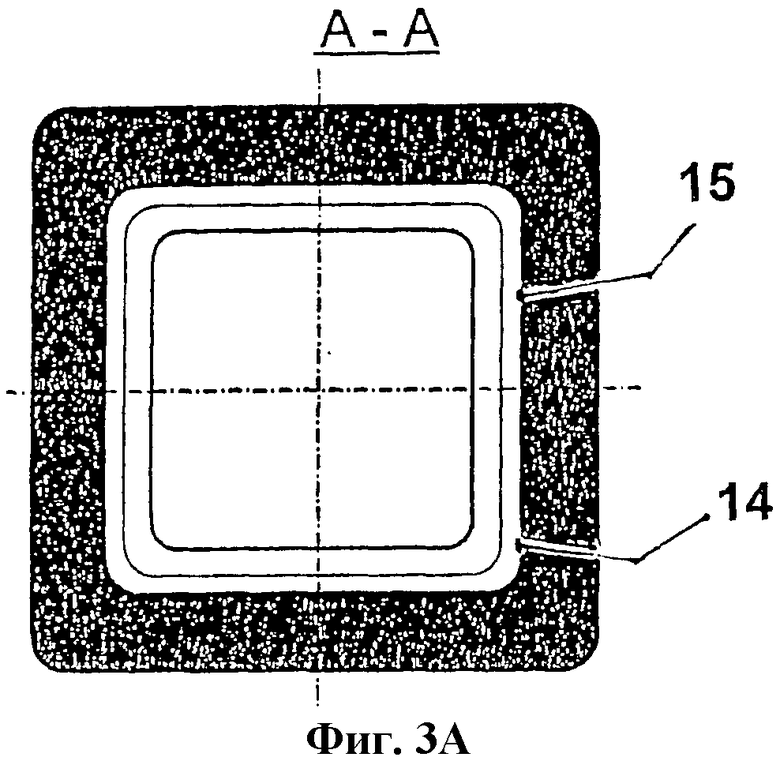

Фиг.3А. Поперечный разрез А-А.

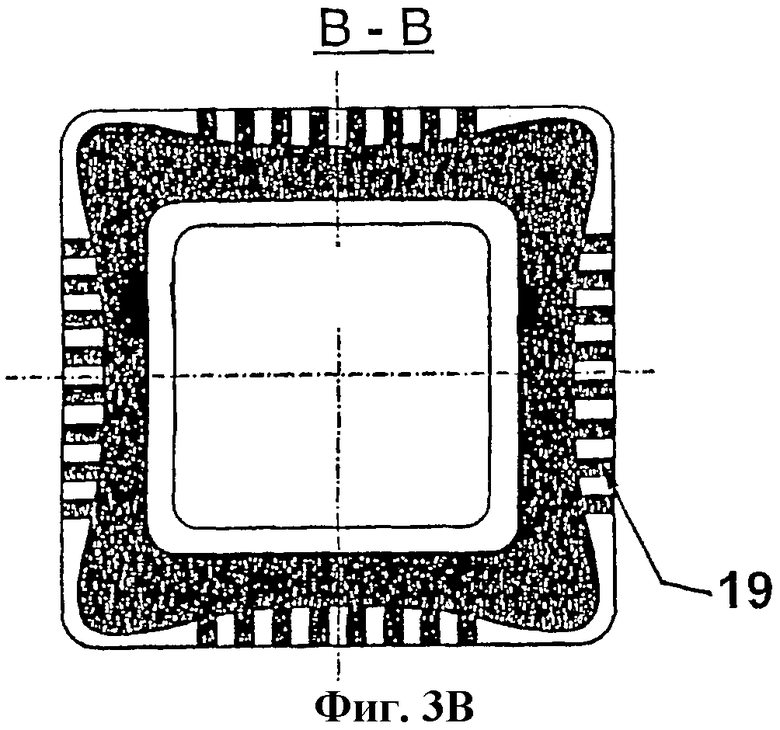

Фиг.3В. Поперечный разрез В-В.

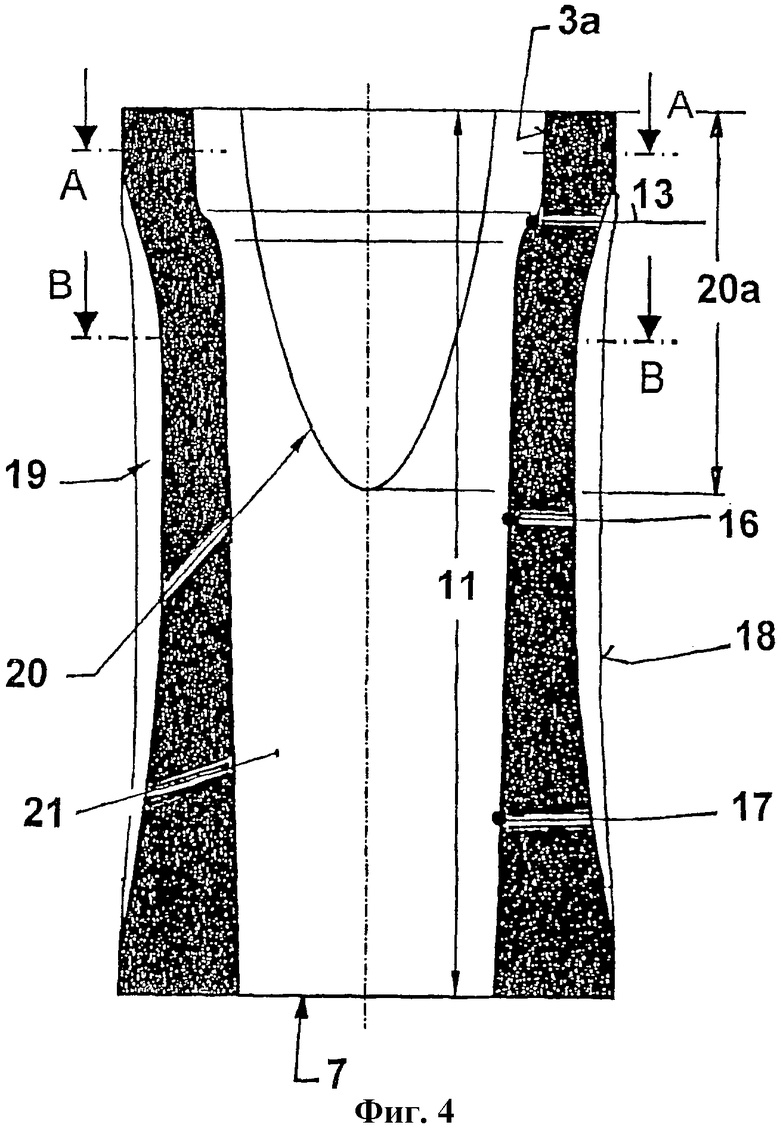

Фиг.4. Поперечное сечение выемки, имеющей форму параболы.

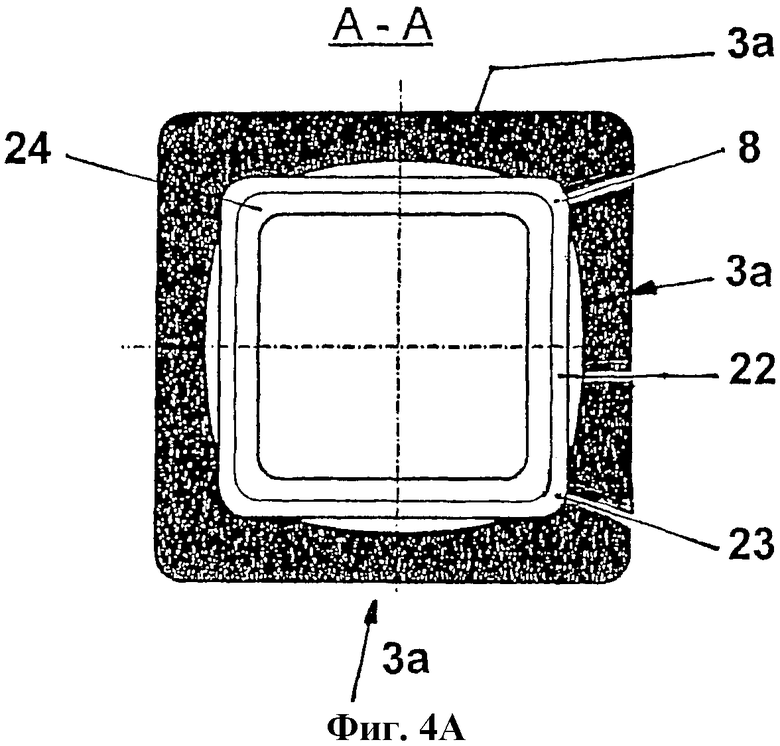

Фиг.4А. Разрез А-А.

Фиг.4. В Разрез В-В.

На Фиг.1 представлен в продольном разрезе кристаллизатор для непрерывной разливки, предназначенный для разливки жидких металлов, в частности жидкой стали, для получения полигональных сортовых, черновых и предназначенных для проката на блюминге заготовок 1. Кристаллизатор для непрерывной разливки содержит гильзу 2 кристаллизатора, выполненную из меди или медных сплавов. Поперечное сечение на входе 3, на стороне 4, на которой осуществляется поступление металла, является увеличенным сечением 5, по сравнению с поперечным сечением на выходе 6, на стороне 7, на которой осуществляется выход заготовки. Боковые стороны кристаллизатора на стороне 4, на которой осуществляется поступление металла, и на стороне, на которой осуществляется выход заготовки сопряжены друг с другом с помощью радиуса 8 (Фиг.4А и 4В). По высоте 11 кристаллизатора на правой стороне построена диаграмма "D" процесса отвода теплоты затвердевания от заготовки 1. Из этой диаграммы видно, что существенное снижение температуры происходит в области зеркала расплава металла.

Гильза 2 кристаллизатора имеет такую конструкцию, что внутренняя форма 9 поперечного сечения и соответствующие ей размеры 10 выполнены соразмерно с отводимым в данном месте количеством тепла затвердевания (см. Фиг.1, правую диаграмму "D") при выбранной (высокой) скорости разливки и соразмерно с расширением гильзы 2 кристаллизатора, то есть на основе расчетов или показателей, полученных опытным путем.

При этом внешняя форма 12 по меньшей мере в отдельных областях по высоте 11 гильзы 2 кристаллизатора уменьшается соразмерно с тепловым расширением кристаллизатора.

Величина расширения или усадки металла может также учитываться в форме 9 поперечного сечения в зависимости от наличия определенных марок стали.

Согласно Фиг.1-4 гильза 2 кристаллизатора в области 13 зеркала металла (Фиг.2) имеет участок 14 с большой конусностью и на непосредственно примыкающем к нему участке 15 конусность еще больше в соответствии с большей усадкой заготовки.

Ниже участка 15 конусность 16 кристаллизатора присутствует, однако ее величина постоянно изменяется в соответствии с ростом корочки заготовки и усадкой заготовки 1. При этом толщина стенок 17 выполнена переменной или уменьшенной в соответствии с количеством тепла, отводимого в единицу времени. В областях с уменьшенной толщиной стенки 17 внешняя поверхность 18 кристаллизатора 2 увеличена с помощью канавок, ребер 19 и т.п.(Фиг.4А и 4В). Эти ребра 19 снаружи омываются охлаждающей жидкостью (водой) и располагаются в обычном окружающем кристаллизатор водяном кожухе (не показан). Канавки, ребра 19 и т.п. увеличивают охлаждаемую поверхность. Канавки, ребра 19 и т.п. также можно видеть на Фиг.3 и 3В.

На Фиг.4 и 4А показано, что, начиная от поперечного сечения на входе 3, на каждой стороне 3а поперечного сечения выполнена по центру выемка 20, имеющая параболическую форму. Выемка 20, имеющая параболическую форму, уменьшается с увеличением глубины в направлении выхода заготовки 7, вместе с этим уменьшается ее ширина. По своей длине 20а выемка 20, имеющая параболическую форму простирается примерно на половину высоты 11 гильзы 2 кристаллизатора. Длина 20а выемки 20, имеющей параболическую форму, точно также приведена в соответствие с величиной усадки по высоте на широкой и/или узкой стороне 21 поперечного сечения 22 кристаллизатора (Фиг.4А).

В области углов, выполненных с закруглением по радиусу 8, образованы параллельные поверхности 23, простирающиеся вниз, которые лежат против аналогичных сопряженных поверхностей 24 во внутренней форме 9 поперечного сечения.

Перечень позиций

1. Сортовая, черновая или предназначенная для проката на блюминге заготовка.

2. Гильза кристаллизатора (из меди).

3. Поперечное сечение на входе.

3а. Сторона поперечного сечения.

4. Сторона, на которой поступает жидкий металл.

5. Увеличенное поперечное сечение.

6. Поперечное сечение на выходе.

7. Сторона, на которой выходит заготовка.

8. Радиус.

9. Геометрическая форма поперечного сечения.

10. Размер.

11. Высота кристаллизатора.

12. Внешняя форма.

13. Область зеркала расплава.

14. Участок с большой конусностью.

15. Участок с еще большей конусностью.

16. Переменная конусность.

17. Толщина стенки гильзы кристаллизатора.

18. Внешняя поверхность гильзы кристаллизатора.

19. Ребра.

20. Выемка, имеющая параболическую форму.

20а. Длина выемки 20.

21. Широкая или узкая сторона.

22. Поперечное сечение кристаллизатора.

23. Параллельная поверхность.

24. Сопряженная поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ СОРТОВЫХ ИЛИ БЛЮМОВЫХ ЗАГОТОВОК | 2005 |

|

RU2388572C2 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ ЗАГОТОВОК | 2006 |

|

RU2308348C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2006 |

|

RU2414322C2 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СОРТОВЫХ И БЛЮМОВЫХ ЗАГОТОВОК | 2004 |

|

RU2324569C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2006 |

|

RU2415731C2 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СОРТОВЫХ ЗАГОТОВОК | 2006 |

|

RU2336970C2 |

| КРИВОЛИНЕЙНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2698005C1 |

Изобретение относится к металлургии. Кристаллизатор состоит из гильзы, выполненной из меди или медных сплавов. Поперечное сечение гильзы со стороны поступления металла выполнено увеличенным по сравнению с поперечным сечением на выходе заготовки. Геометрическая форма поперечного сечения и соответствующие размеры гильзы выполнены соразмерно с отводимым в данном месте количеством тепла затвердевания при выбранной скорости разливки и соразмерно тепловому расширению гильзы. Обеспечивается повышение качества заготовок при высоких скоростях разливки. 7 з.п. ф-лы, 4 ил.

| DE 19936344 A1, 10.02.2000 | |||

| Способ получения производных 4-оксипиперидина | 1974 |

|

SU498296A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕДИ И МЕДНЫХ СПЛАВОВ | 1993 |

|

RU2038186C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

Авторы

Даты

2008-03-27—Публикация

2003-10-01—Подача