Предлагаемое изобретение относится к машиностроению и может быть использовано в кривошипных прессах, в частности в листоштамповочных прессах, предназначенных для выполнения операций, заканчивающихся в крайнем рабочем положении ползуна при наибольшем значении технологического усилия (гибка с калибровкой, чеканка и т.п.).

Известны устройства для вывода кривошипного пресса из заклинивания, содержащие эксцентриковую ось в соединении шатуна с ползуном, винтовую пару, клиновое фиксирующее устройство и гидроцилиндр (см. Игнатов А.А., Игнатова Т.А. Кривошипные горячештамповочные прессы. - М.: Машиностроение, 1984. - 312 с.).

Недостатки таких устройств - сложная конструкция и большие размеры, что затрудняет встраивание устройства в ползун пресса.

Известны также устройства для вывода кривошипного пресса из заклинивания, выполненные в виде так называемых гидрогаек.

Наиболее близким аналогом предлагаемого изобретения является устройство для вывода пресса из заклинивания, в котором каждая из стяжных гаек станины пресса состоит из двух базовых деталей - собственно гайки и обоймы, на которую опирается фланец гайки, а хвостовик гайки входит в отверстие обоймы, образуя полость. Для вывода пресса из заклинивания в полость нагнетается жидкость высокого давления (см. В.И.Власов, А.Я.Борзыкин, И.К.Букин-Батырев и др. Кривошипные кузнечно-прессовые машины. / Под ред. В.И.Власова. - М.: Машиностроение, 1982. - 424 с.). Недостатки этого устройства:

1) давление жидкости, действующее в полости, дополнительно нагружает несущие элементы станины - стяжные шпильки (сверх нагрузки, возникшей при заклинивании);

2) устройство может быть использовано только в прессах с составной станиной.

Техническая задача предлагаемого изобретения состоит в том, чтобы

- обеспечить возможность установки устройства на прессы с цельной станиной;

- упростить конструкцию устройства и процесс выведения пресса из заклинивания.

Технический результат предполагаемого технического решения выражается в повышении долговечности пресса, расширении области применения устройства.

Сущность предлагаемого изобретения состоит в том, что устройство для вывода кривошипного пресса из заклинивания, содержащее обойму с цилиндрической полостью, крышку, выполненную в виде фланца с соосным ему цилиндрическим выступом. Диаметры фланца и выступа равны соответственно наружному диаметру обоймы и диаметру полости, в стенке обоймы выполнено резьбовое отверстие, в которое ввернут винт до упора. Полость заполнена легкоплавким металлом, например сплавом Вуда. Крышка присоединена к обойме винтами, предпочтительно с головками с внутренним шестигранником, таким образом, что зазор между торцами обоймы и фланца крышки равен удвоенной величине упругой деформации системы «пресс-штамп» в случае заклинивания пресса. В винте, размещенном в полости обоймы, выполнено осевое отверстие, в котором расположен электронагреватель. На наружной поверхности обоймы закреплено кольцо, внутренний диаметр которого превышает наружный диаметр обоймы. В стенке кольца выполнено резьбовое отверстие, соосное с отверстием в обойме, в отверстие ввернут до упора винт, длина стержня которого равна сумме толщин стенок кольца и обоймы и зазора между ними.

Благодаря этому механизм пресса разгружается от упругих деформаций, полученных при заклинивании.

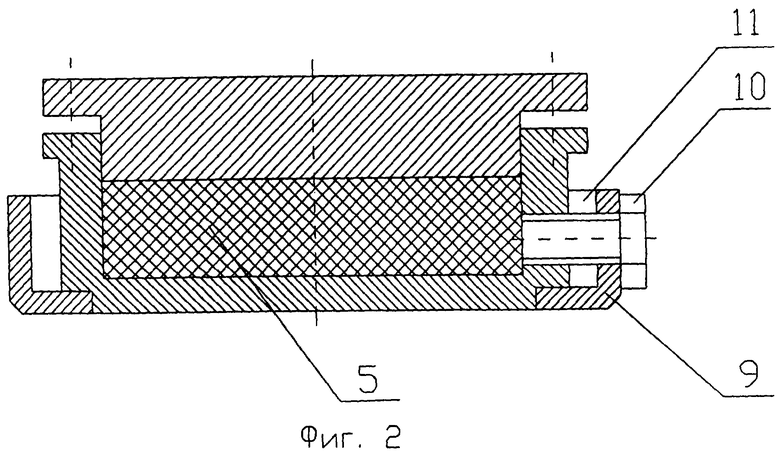

Устройство, установленное в ползун пресса, показано на фиг.1.

Оно содержит обойму 1, крышку 2, присоединенную к обойме винтами 3 (например, с внутренним шестигранником), и винт 4, ввернутый до упора в резьбовое отверстие обоймы. Полость 5 заполнена легкоплавким металлом, например сплавом Вуда. Зазор между торцами обоймы и фланца крышки 2 должен быть по крайней мере в два раза больше упругой деформации системы пресс - штамп, полученной при заклинивании. Устройство в сборе установлено в ползуне 6, на крышке 2 установлен узел соединения шатуна с ползуном, например подпятник 7, на который опирается сферический наконечник регулировочного винта 8, ввинченного в шатун (не показан). Перед установкой устройства на пресс в полость 5 с предварительно ввинченным винтом 4 заливается расплав легкоплавкого металла, например сплава Вуда, затем, не допуская его затвердевания, устанавливают крышку 2 и затягивают винты 3. После затвердевания расплава устройство нагружают усилием, равным номинальному усилию пресса, для которого оно предназначено, а затем дополнительно затягивают винты 3, после чего устройство может быть установлено на пресс.

Устройство работает следующим образом. В случае заклинивания пресса обойму нагревают до температуры, необходимой для расплавления металла в ее полости, после чего вывинчивают винт 4. В освобождающийся при этом объем перемещается расплав, его уровень понижается, что приводит к опусканию крышки 2 и опирающихся на нее деталей, благодаря чему пресс выводится из заклинивания. Нагревание обоймы производится с помощью, например, газовой горелки. Возможно также нагревание с помощью электронагревателя. В последнем случае в винте 4 выполняется продольно расположенная полость.

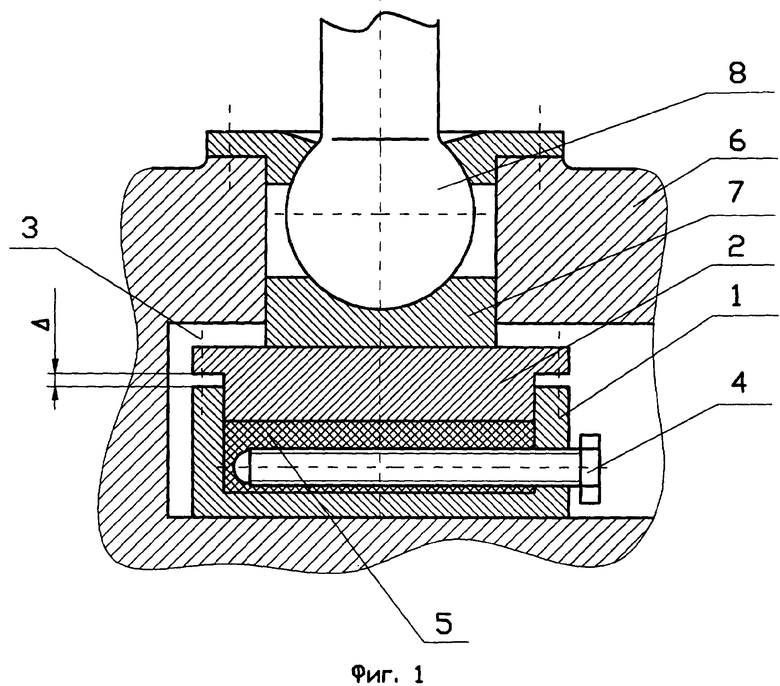

На фиг.2 показан вариант выполнения устройства, отличающийся от показанного на фиг.1 тем, что на обойме установлено кольцо 9, в котором выполнено резьбовое отверстие, соосное с резьбовым отверстием в обойме. В эти отверстия ввернут винт 10. После расплавления металла в полости 5 вывинчивают винт 10 из резьбового отверстия в обойме, и расплав перетекает в кольцевую полость 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Способ прецизионной штамповки кольцевых деталей из прутка и устройство для его осуществления | 1988 |

|

SU1637927A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ОКАНТОВОК ИЗ ПОЛЫХ ЛИСТОВЫХ ЗАГОТОВОК | 1994 |

|

RU2077401C1 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| Устройство для выведения кривошипного пресса из распора | 1977 |

|

SU619363A1 |

| Безынерционная катушка для лесы | 1986 |

|

SU1387943A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ТРАПЕЦЕИДАЛЬНЫМИ КОЛЬЦЕВЫМИ ГОФРАМИ | 2000 |

|

RU2161543C1 |

| Устройство для образования резьбы | 1985 |

|

SU1278103A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

Изобретение относится к области машиностроения и может быть использовано в кривошипных прессах, в частности в листоштамповочных прессах, предназначенных для выполнения операций, заканчивающихся в крайнем рабочем положении ползуна при наибольшем значении технологического усилия (гибка с калибровкой, чеканка и т.п.). Устройство содержит две базовые детали гайку и обойму, на которую опирается фланец гайки. Хвостовик гайки входит в полость обоймы. Оно содержит крышку, выполненную в виде фланца с соосным ему цилиндрическим выступом. Диаметры фланца и выступа равны соответственно наружному диаметру обоймы и диаметру полости обоймы. В стенке обоймы выполнено резьбовое отверстие, в которое ввернут винт до упора. Полость обоймы выполнена цилиндрической и заполнена легкоплавким металлом, например сплавом Вуда. Крышка присоединена к обойме винтами с головками с внутренним шестигранником. Зазор между торцами обоймы и фланца крышки равен удвоенной величине упругой деформации системы «пресс-штамп» в случае заклинивания пресса. В результате обеспечивается повышение долговечности пресса и расширение области применения устройства. 2 з.п. ф-лы, 2 ил.

| Кривошипные кузнечно-прессовые машины./ Под | |||

| ред | |||

| ВЛАСОВА В.И | |||

| - М.: Машиностроение, 1982, с.424 | |||

| Устройство для предохранения кривошипных прессов от перегрузки и заклинивания | 1973 |

|

SU487788A1 |

| Устройство для предохранения кривошипного пресса от перегрузки | 1976 |

|

SU647140A1 |

| Устройство для предохранения кривошипного пресса от перегрузки | 1984 |

|

SU1191310A1 |

| ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛОВ | 1991 |

|

RU2032312C1 |

| US 4137748 A, 06.02.1979. | |||

Авторы

Даты

2008-03-27—Публикация

2006-04-25—Подача