Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения изопрена, который эффективно используется в качестве основного химического исходного материала для различных химических продуктов и полимерных материалов.

Предпосылки создания изобретения

В качестве способа получения изопрена известным является способ, содержащий непрерывную или периодическую подачу изобутилена и/или трет-бутанола (далее "изобутилен и/или трет-бутанол" иногда сокращенно обозначается как "С4"), формальдегида и воды в реактор, содержащий кислотный водный раствор, и проведение реакции с отгонкой получаемого изопрена вместе с водой и другими низкокипящими компонентами из реакционной системы (например, JP-A-59-70623).

Кроме того, известен способ получения, описанный в JP-A-59-70623, часть смеси С4, формальдегида, воды и кислотного водного раствора (далее сокращенно указывается как "реакционная смесь") отбирают из реактора, нагревают вместе с, по меньшей мере, частью С4 и затем вводят смесь снова в реактор (например, JP-A-59-190930). Следует понимать, что термин "вода" включает водный раствор, такой как кислотный водный раствор и т.п., и "реакционная смесь" может содержать продукт реакции и побочные продукты.

Кроме того, известен способ получения изопрена, который отличается тем, что в способе получения, описанном в JP-A-59-70623, количество тепла из воды извлекается частичным конденсированием, главным образом, воды в полученном изопрене, воде, непрореагировавших исходных материалах и других низкокипящих компонентах, которые отгоняются из реакционной системы в виде газа (далее "полученный изопрен, вода, непрореагировавшие исходные материалы и другие низкокипящие компоненты" указываются сокращенно как "реакционный дистилляционный газ"), количество тепла неконденсированного газа используется в качестве источника тепла для выпаривания изобутилена, источника тепла для извлечения непрореагировавшего изобутилена отгонкой из органического слоя, полученного концентрацией и фазовым отделением реакционного дистилляционного газа и т.п. (например, JP-A-60-4138).

Кроме того, известен способ получения изопрена, который отличается тем, что для отделения высококипящих побочных продуктов, накапливаемых в реакционной смеси, остаток или его часть, который получается при выпаривании непрореагировавших исходных материалов и изопрена из органического слоя дистиллята в процессе реакции, добавляют к реакционной смеси или ее части, и органический слой, содержащий высококипящие побочные продукты, отделяют от кислотного водного раствора (например, JP-A-59-116236).

Однако, авторы настоящего изобретения изучили вышеуказанные традиционные способы получения изопрена и отмечают следующие недостатки в этих способах.

Конкретно, при простом осуществлении способов получения, описанных в JP-A-59-70623, JP-A-59-190930 и JP-A-59-116236, концентрация высококипящих побочных продуктов в реакционной смеси имеет колебания, что, в свою очередь, делает нестабильной концентрацию кислоты в реакционной смеси, вызывает коррозию оборудования и ухудшает показатели реакции получения изопрена.

В частности, было установлено, что когда часть реакционной смеси выводят из реактора и нагревают с, по меньшей мере, частью С4, тепло недостаточно передается к реакционной смеси при слишком высокой или слишком низкой концентрации высококипящих побочных продуктов в реакционной смеси. Когда тепло передается недостаточно, реакционная смесь в реакторе постепенно охлаждается, и количество воды, отгоняемой в процессе реакции, имеет тенденцию к снижению. Поэтому для непрерывной реакции необходимо, чтобы количество подаваемого водного раствора формальдегида снижалось с постоянным поддержанием поверхности реакционной смеси на определенном уровне, что, в свою очередь, часто снижает количество получаемого изопрена в единицу времени.

С другой стороны, когда температура реакционной смеси в реакторе постоянно поддерживается на определенном уровне, в данном случае при чрезмерном нагревании реакционной смеси, выводимой из реактора, и, по меньшей мере, части С4 имеют место некоторые недостатки, а именно более низкая эффективность использования количества тепла, необходимого для получения изопрена, легкая закупорка трубопроводов накопившимися в них высококипящими побочными продуктами и т.п.

В способе, описанном в JP-A-60-4138, количество тепла, которым обладает реакционный дистилляционный газ, может быть эффективно рекуперировано. Однако, его недостаточно в качестве пополнения тепла, необходимого для его получения изопрена, и имеется камера для его улучшения перед промышленным применением.

Поэтому целью настоящего изобретения является преодоление вышеуказанных проблем и создание способа, позволяющего получать изопрен более эффективно, чем традиционные способы.

Описание изобретения

Настоящее изобретение достигает вышеуказанной цели следующими характеристиками.

(1) Способ получения изопрена, который содержит непрерывную или периодическую подачу изобутилена и/или трет-бутанола, формальдегида и воды в кислотный водный раствор и взаимодействие реакционной смеси при отгонке смеси, содержащей получаемый изопрен, воду, непрореагировавшие исходные материалы и другие низкокипящие компоненты, из указанной реакционной смеси за пределы реакционной системы, в котором вышеуказанная реакция проводится при регулировании концентрации высококипящих побочных продуктов, которые получаются и накапливаются в вышеуказанной реакционной смеси, с попаданием в интервал 0,5-40 мас.%.

(2) Способ получения изопрена по п.(1), в котором концентрацию высококипящих побочных продуктов в реакционной смеси регулируют с попаданием в вышеуказанный интервал, обеспечивая выпуск для отбора реакционной смеси из реактора, содержащего реакционную смесь, отбором части реакционной смеси из выпуска и отделением и удалением, по меньшей мере, части высококипящих побочных продуктов из реакционной смеси, затем введением оставшейся реакционной смеси снова в реактор.

(3) Способ получения изопрена по п.(2), в котором выпуск для отбора реакционной смеси располагается, по меньшей мере, в днище реактора.

(4) Способ получения изопрена по п.(2) или (3), в котором выпуск для отбора реакционной смеси располагают в боковой стенке реактора, и уровень выпуска устанавливают так, что объем реакционной смеси, заполненный до уровня, составляет не менее 1/2 общего объема реакционной смеси в процессе получения изопрена.

(5) Способ получения изопрена по п.п. (1)-(4), в котором смесь, содержащую получаемый изопрен, воду, непрореагировавшие исходные материалы и другие низкокипящие компоненты, отгоняют из реакционной системы как реакционный дистилляционный газ, воду фракционно конденсируют из реакционного дистилляционного газа и полученную воду вводят снова в реактор для регулирования концентрации высококипящих побочных продуктов в реакционной смеси с целью попадания в вышеуказанный интервал.

(6) Способ получения изопрена по п.п. (1)-(5), в котором концентрацию высококипящих побочных продуктов в реакционной смеси регулируют с попаданием в вышеуказанный интервал путем установки на реакторе перемешивающего устройства, имеющего перемешивающую лопасть, предназначенную для горизонтального вращения в реакционной смеси, и подачи изобутилена и/или трет-бутанола к перемешивающей лопасти из впуска, образованного выходящим трубопроводом непосредственно ниже перемешивающей лопасти в реакторе.

(7) Способ получения изопрена по п.п. (1)-(6), в котором концентрацию высококипящих побочных продуктов в реакционной смеси регулируют с попаданием в вышеуказанный интервал путем установки на реакторе перемешивающего устройства, имеющего перемешивающую лопасть, предназначенную для горизонтального вращения в реакционной смеси, в котором часть реакционной смеси отбирается из реактора, нагревается, по меньшей мере, частью изобутилена и/или трет-бутанола в теплообменнике и вводится снова в реактор, и подачей нагретой реакционной смеси к перемешивающей лопасти из впуска, образованного в реакторе.

Краткое описание чертежей

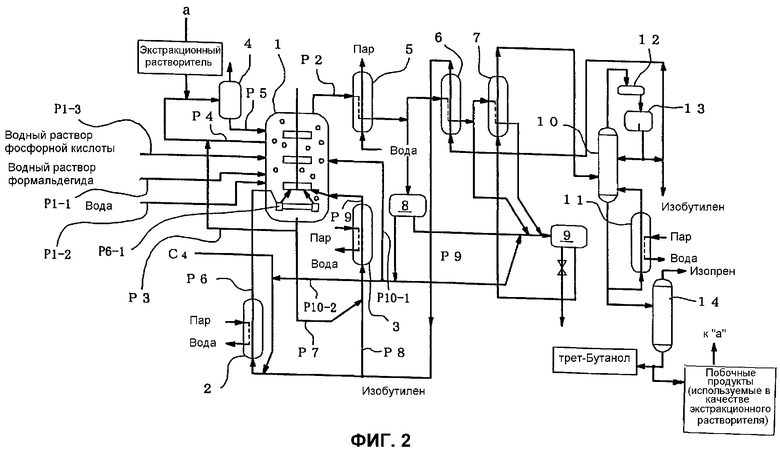

На фиг.1 представлена схема устройства для пояснения способа получения настоящего изобретения.

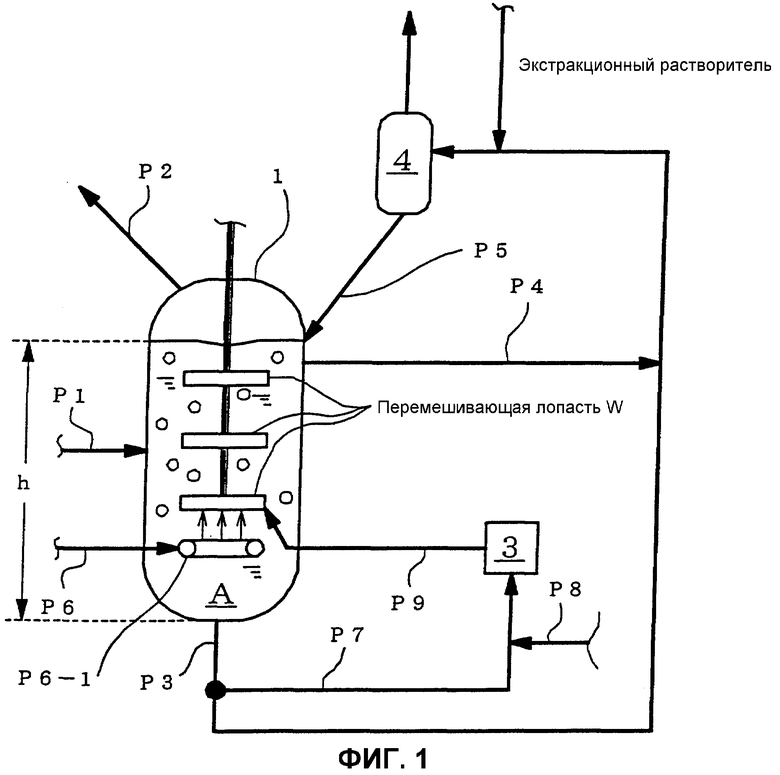

На фиг.2 представлена технологическая схема, показывающая состав оборудования, сконструированного для осуществления способа получения настоящего изобретения в примерах настоящего изобретения. В теплообменниках 2, 3, 5, 6, 7 и 11, показанных здесь, соединения в теплообменнике схематически показаны сплошными линиями и ломаными линиями для пояснения соотношения впуск/выпуск трубопроводов, но они не показывают форму внутренней части трубопровода.

Значения символов, показанных на фиг.1 и 2, описываются следующим образом: А - реакционная смесь, Р1-Р10 - трубопроводы, 1 - реактор, 2, 3, 5, 6, 7, 11 и 12 - теплообменники, 4 - емкость отделения высококипящих побочных продуктов, 8, 9 и 13 - сборник дистиллята, 10, 14 - дистилляционная колонна.

Наилучший вариант осуществления изобретения

В способе получения изопрена настоящего изобретения, как схематически показано на схеме устройства на фиг.1, С4 непрерывно или периодически подают по трубопроводу Р6, а формальдегид и воду - по трубопроводу Р1 в кислотный водный раствор в реакторе 1, и реакционная смесь А взаимодействует при отгонке из данной реакционной смеси А смеси, содержащей изопрен, воду, непрореагировавшие исходные материалы и другие низкокипящие компоненты, - за пределы реакционной системы по дистилляционному трубопроводу Р2 как реакционный дистилляционный газ. Основная технология данного способа получения является такой же, как технология известного способа получения изопрена, и ссылка может быть сделана на вышеуказанные JP-A-59-70623, JP-A-59-190930, JP-60-4138 и JP-A-59-116236.

Здесь необычными важными характеристиками настоящего изобретения остается то, что вышеуказанное получение изопрена осуществляется при регулировании концентрации высококипящих побочных продуктов в вышеуказанной реакционной смеси А (не показано), которые получаются и накапливаются в указанной реакционной смеси, в интервале от 0,5 до 40 мас.%.

Например, JP-A-59-70623 описывает удаление высококипящих побочных продуктов, которые накапливаются в процессе реакции, и их переработку, но совсем не описано влияние концентрации высококипящих побочных продуктов на результаты реакции. Напротив, в настоящем изобретении установлены новое действие и эффект, которые могут иметь место в случае присутствия заданного количества высококипящих побочных продуктов в реакционной смеси, и изобретение характеризуется регулированием стадии удаления высококипящих побочных продуктов, так что их концентрация попадает в интервал 0,5-40 мас.%.

Высококипящие побочные продукты, концентрация которых должна регулироваться, обычно равномерно диспергированы в жидкости в реакторе. В зависимости от эффективности перемешивания, однако, они могут быть распределены неравномерно в верхней или нижней части реакционной смеси. Хотя компоненты высококипящих побочных продуктов не могут быть точно определены, могут быть указаны органические соединения, имеющие высокую точку кипения (например, полимеры продукта и побочные продукты в способе получения изопрена настоящего изобретения и т.п.), исходные материалы, примеси, такие как неорганические вещества, получаемые от реактора, и т.п.

При регулировании концентрации высококипящих побочных продуктов в реакционной смеси в интервале 0,5-40 мас.% они, предпочтительно, действуют, как носители. Таким образом, эффективность нагревания реакционной смеси с использованием теплообменника и т.п. может поддерживаться на предпочтительном уровне, и, кроме того, не имеют место такие нарушения, как закупорка трубопровода, обусловленная высококипящими побочными продуктами, и т.п. В результате изопрен может получаться более эффективно, чем прежде.

Концентрация высококипящих побочных продуктов в реакционной смеси, более предпочтительно, находится в интервале 1-30 мас.%, и, особенно предпочтительно, в интервале 2-20 мас.% для одновременного достижения улучшенного теплообмена и предупреждения нарушений, таких как закупорка трубопровода и т.п.

Когда концентрация высококипящих побочных продуктов составляет менее 0,5 мас.%, эффективность нагревания реакционной смеси снижается, что, в свою очередь, снижает температуру реакционной смеси в реакторе, снижает отгоняемое количество воды и снижает количество водного раствора формальдегида, подаваемого в реактор для поддержания уровня реакционной смеси в реакторе на определенном уровне, поэтому снижается количество получаемого изопрена в единицу времени. Для предотвращения снижения вышеуказанной температуры реакционной смеси в реакторе реакционная смесь может быть избыточно нагрета в теплообменнике. Однако, этот способ вызывает проблемы, включая пониженную эффективность использования количества тепла, необходимого для получения изопрена, закупорку трубопроводов высококипящими побочными продуктами в результате накапливания высококипящих побочных продуктов в трубопроводах и восприимчивость к коррозии кислотой благодаря температуре вблизи поверхности теплообменника, которая становится слишком высокой.

С другой стороны, концентрация высококипящих побочных продуктов, которая превышает 40 мас.%, вызывает проблемы, включая быструю закупорку трубопроводов, соединяющих теплообменник и реактор, внутренние трубопроводы самого теплообменника и т.п., таким образом, вызывая нарушения в работе, низкую эффективность нагревания (эффективность подаваемого тепла) реакционной смеси в теплообменнике и легкую концентрацию циркулирующей реакционной смеси с корродированием оборудования высококонцентрированной кислотой и т.п.

Хотя способ регулирования концентрации высококипящих побочных продуктов в реакционной смеси с попаданием в вышеуказанный интервал специально не ограничивается, например, вид регулирования с обратной связью, содержащий отбор части реакционной смеси (далее отобранная таким образом реакционная смесь иногда называется "отобранной реакционной смесью"), удаление, по меньшей мере, части высококипящих побочных продуктов из отобранной реакционной смеси подходящим способом обработки, показанным ниже, и возвращение отобранной реакционной смеси после удаляющей обработки (далее иногда называемой "реакционной смесью после удаляющей обработки") в реактор представляют собой подходящий способ регулирования. В примере на фиг.1 реакционную смесь отбирают из трубопроводов Р3 и/или Р4, высококипящие побочные продукты отделяют и удаляют в емкости отделения высококипящих побочных продуктов 4, и реакционная смесь после удаляющей обработки возвращается по трубопроводу Р5 в реактор.

Хотя способ отделения и удаления высококипящих побочных продуктов из реакционной смеси в емкости отделения высококипящих побочных продуктов 4 специально не ограничивается, предпочтительно, может использоваться, например, способ экстракции, использующий органический растворитель.

Отбор части реакционной смеси в реакторе может осуществляться непрерывно или периодически. Кроме того, количество отобранной реакционной смеси может быть определено, принимая во внимание накопленное количество высококипящих побочных продуктов в реакторе и т.п. В качестве способа отбора реакционной смеси может быть указан, например, способ, содержащий регулирование концентрации высококипящих побочных продуктов в реакционной смеси с попаданием в интервал 0,5-40 мас.% при непрерывном отборе реакционной смеси со скоростью 2 л/ч в реакторе, имеющем внутренний объем 120 л, и т.п.

Способ определения концентрации высококипящих побочных продуктов в реакционной смеси специально не ограничивается. Поскольку высококипящие побочные продукты затвердевают, когда часть реакционной смеси отбирается и охлаждается, может быть указан, например, способ, содержащий отделение затвердевших высококипящих побочных продуктов, измерение их массы и расчет концентрации высококипящих побочных продуктов в реакционной смеси и т.п.

Формальдегид, используемый в настоящем изобретении, подают в виде водного раствора в реактор. С точки зрения снижения количества тепла, передаваемого к сопутствующей воде, или количества тепла, необходимого для получения изопрена, оптимальная концентрация водного раствора формальдегида является максимально высокой. Концентрация водного раствора формальдегида обычно находится, предпочтительно, в интервале 20-70 мас.%, более предпочтительно, в интервале 25-60 мас.%. Когда концентрация водного раствора формальдегида является слишком высокой, имеет место проблема осаждения параформальдегида.

Используемый в настоящем изобретении С4 может включать 3-метилбутан-1,3-диол, 3-метил-2-бутен-1-ол, 3-метил-3-бутен-1-ол, 3-метил-1-бутен-3-ол, метилизопропилкетон, 2-метилбутаналь, метил-трет-бутилформаль, 4,4-диметил-1,3-диоксан, 4-метил-5,6-дигидро-2Н-пиран и т.п. Кроме того, он может включать простой метил-трет-бутиловый эфир и т.п., который разлагается в реакционных условиях на изобутилен и трет-бутанол.

Кислотным водным раствором, используемым в настоящем изобретении, является водный раствор кислотных веществ, таких как неорганическая кислота, органическая кислота, их соль и т.п. В качестве кислотного вещества предпочтительными являются кислотные вещества, нелетучие или низколетучие в условиях реакции. Могут быть указаны, например, неорганические кислоты (фосфорная кислота, серная кислота, борная кислота и т.п.), гетерополикислоты (кремневольфрамовая кислота, фосфовольфрамовая кислота и т.п.), органические кислоты (пара-толуолсульфокислота, бензолсульфокислота, трифторметансульфокислота, щавелевая кислота и т.п.), кислотные соли (кислый сульфат натрия и т.п.) и т.п.

Хотя рН кислотного водного раствора может варьироваться в зависимости от вида кислотного вещества, температуры реакции, скорости подачи С4, скорости подачи формальдегида и т.п., он обычно находится, предпочтительно, в интервале рН 0,5-2,5, более предпочтительно, в интервале рН 1-2.

В способе получения изопрена настоящего изобретения реакция может проводиться при одновременной подаче, кроме реакционной смеси, низкокипящих соединений, инертных в реакционных условиях, или инертного газа в реактор, при необходимости. В качестве низкокипящих соединений предпочтительными являются углеводороды, особенно, углеводороды, имеющие 1-10 углеродных атомов, такие как н-пропан, н-бутан, н-гексан, циклогексан и т.п. В качестве инертного газа предпочтительным является азот и т.п.

Мольное соотношение С4 и формальдегида, подаваемого в реактор (далее обозначаемое как "С4/формальдегид"), составляет, предпочтительно, не менее 3, более предпочтительно, не менее 5. Хотя мольное соотношение не имеет верхнего предела в строгом смысле, чрезмерно большое мольное соотношение немного улучшает выход изопрена. Напротив, это является экономическим недостатком, потому что увеличивается требуемое количество тепла для получения изопрена. Обычно соотношение С4/формальдегид составляет, предпочтительно, не более 20, более предпочтительно, не более 12. Когда соотношение С4/формальдегид составляет менее 3, выход изопрена имеет тенденцию к снижению.

Как ясно из вышеуказанного мольного соотношения С4 и формальдегида, в настоящем изобретении С4 используется в избытке по отношению к формальдегиду. В способе получения настоящего изобретения поэтому избыточное количество С4, подаваемого в реактор, отгоняется в непрореагировавшем состоянии как реакционный дистилляционный газ вместе с полученным изопреном, низкокипящими компонентами и водой за пределы реакционной системы. Непрореагировавший С4, отогнанный из реакционной системы, может быть выделен/извлечен из других отогнанных компонентов и повторно использован в способе получения настоящего изобретения.

Непрореагировавший С4, отогнанный из реакционной системы, имеет состав, близкий к равновесному составу изобутилена и трет-бутанола в реакционных условиях. Даже когда только один из изобутилена и трет-бутанола подается в реактор в качестве исходного материала в способе получения настоящего изобретения, если непрореагировавший исходный материал отделяется/извлекается и повторно используется для снижения базовой величины исходного материала, это сравнимо с использованием смеси изобутилена и трет-бутанола в качестве исходного материала.

Как указано выше, в настоящем изобретении используется способ, содержащий непрерывную или периодическую подачу С4, формальдегида и воды в кислотный водный раствор, и проведение реакции при отгонке смеси, содержащей получаемый изопрен, воду, непрореагировавший исходный материал и другие низкокипящие компоненты, из указанной реакционной смеси как реакционный дистилляционный газ за пределы реакционной системы.

Для получения изопрена с высоким выходом, предпочтительно, чтобы давление в реакторе (когда низкокипящие соединения, инертные в реакционных условиях, подаются вместе с исходными материалами, давление после вычитания парциального давления) находилось в интервале в 1,1-2,5 раза, более предпочтительно, в 1,1-2 раза выше давления пара-водно-кислотного раствора при температуре реакции.

Давление пара-водно-кислотного раствора при температуре реакции (далее сокращено как Pw) представляет собой физическую постоянную, однозначно определенную на основе вида и концентрации кислотного вещества, содержащегося в реакционной смеси. Когда давление в реакторе превышает Pw в 2,5 раза, выход изопрена имеет тенденцию к заметному снижению. С другой стороны, когда давление в реакторе превышает Pw менее, чем в 1,1 раза, выход изопрена не имеет заметного снижения, но степень превращения формальдегида снижается, и снижается отношение воды к изопрену в реакционном дистилляционном газе. Это влечет за собой увеличение количества тепла, расходуемого в реакции, а именно количества тепла, необходимого для получения изопрена, что является экономически невыгодным.

Предпочтительная температура реакции в настоящем изобретении определяется, принимая во внимание концентрацию кислоты в реакционной смеси, и обычно находится, предпочтительно, в интервале 150-220°С. Когда температура реакции является ниже 150°С, выход изопрена имеет тенденцию к снижению, даже когда концентрация кислотного водного раствора увеличивается для поддержания скорости реакции на постоянном уровне. С другой стороны, даже когда температура реакции превышает 220°С, селективность изопрена заметно не снижается; однако, степень превращения формальдегида в условиях, обеспечивающих оптимальную селективность, снижается. Напротив, когда выбираются такие реакционные условия, которые могут увеличить степень превращения формальдегида, целевые реакции от изопрена приводят к увеличению побочных продуктов, что, в свою очередь, неблагоприятно снижает селективность получения изопрена.

Предпочтительная скорость подачи источника формальдегида (водного раствора формальдегида) в реактор определяется, принимая во внимание концентрацию кислоты в реакционной смеси, температуру реакции и давление реакции.

Для увеличения скорости подачи источника формальдегида концентрация кислоты в реакционной смеси должна увеличиваться или температура реакции должна увеличиваться. В данном случае имеет место проблема коррозии реактора. Хотя скорость подачи источника формальдегида не имеет нижний предел, слишком низкая скорость подачи вызывает снижение объемной эффективности. Таким образом, скорость подачи источника формальдегида, превращенного в формальдегид, обычно находится, предпочтительно, в интервале 0,2-3 моль/ч, более предпочтительно, в интервале 0,5-2 моль/ч на 1 кг реакционной смеси.

Количество воды, подаваемой в реактор, обычно регулируют так, что количество реакционной смеси в реакторе поддерживается на постоянном уровне. Поэтому указанное количество определяется количеством воды, отогнанной из реактора, и количеством воды, увеличенным или сниженным реакцией.

Как указано выше, поскольку из компонентов, составляющих реакционный дистилляционный газ, вода имеет высокую точку кипения, когда давление в реакторе является высоким, отношение воды к общему количеству всех компонентов, кроме воды, в реакционном дистилляционном газе снижается, а когда давление является низким, соотношение воды увеличивается. Поэтому можно сказать, что соотношение молей воды, отогнанной из реактора, и молей отогнанных исходных материалов и продуктов определяется давлением в реакторе. Кроме того, поскольку моли отогнанных исходных материалов и продуктов являются почти идентичными молям подаваемого С4, отношение отогнанной воды к подаваемому С4 может также определяться давлением в реакторе. Поэтому количество подаваемой воды может определяться, принимая во внимание давление в реакторе, количество подаваемого С4 и увеличение или снижение воды благодаря реакции.

Как указано выше, высококипящие побочные продукты образуются и накапливаются в реакционной смеси, когда реакция осуществляется в течение длительного времени. Такие высококипящие побочные продукты показывают фазовое разделение и диспергируются в реакционной смеси, часть реакционной смеси в реакторе непрерывно или периодически отбирается и направляется в емкость отделения высококипящих побочных продуктов (например, аппарат для декантации, экстракционную колонну и т.п.) для удаления, по меньшей мере, части высококипящих побочных продуктов, поэтому их концентрация регулируется.

Однако, поскольку относительная плотность указанных высококипящих побочных продуктов только слегка отличается от относительной плотности реакционной смеси, и побочный продукт, имеющий высокую относительную плотность по сравнению с реакционной смесью, и побочный продукт, имеющий низкую относительную плотность по сравнению с реакционной смесью, присутствуют в смеси, разделение операцией разделения, использующей различие относительной плотности, такой как декантация и т.п., является трудным. Поскольку высококипящие побочные продукты затвердевают при комнатной температуре, может использоваться способ, содержащий снижение температуры реакционной смеси, обеспечивающее затвердевание высококипящих побочных продуктов, и затем удаление побочного продукта сепарацией. В данном случае необходимо снова подавать тепло к реакционной смеси. С этих точек зрения удаление экстракцией с использованием экстракционного растворителя является предпочтительным с облегчением отделения высококипящих побочных продуктов от реакционной смеси.

В качестве таких экстракционных растворителей предпочтительным является углеводород, имеющий более низкую точку кипения, чем точка кипения воды, имеющий более низкую растворимость в воде и являющийся жидкостью при нормальном давлении, такой как н-гексан, циклогексан и т.п.

В качестве экстракционных растворителей может использоваться соединение - дистилляционный остаток после отгонки непрореагировавших исходных материалов и изопрена из органического вещества, содержащегося в реакционном дистилляционном газе, отогнанном из реактора за пределы реакционной системы, или подмножество компонентов в нем. В качестве соединения, содержащегося в дистилляционном остатке, могут быть указаны 4-метил-5,6-дигидро-2Н-пиран, метилизопропилкетон, 2-метилбутаналь, 2,6-диметил-2,5-гептадиен, 2,6-диметил-1,5-гептадиен, 3-метил-3-бутен-2-ол и т.п. Кроме них, может быть указано соединение, имеющее 4-15 углеродных атомов и различные функциональные группы.

Когда осуществляется способ настоящего изобретения, на самом реакторе может быть установлено нагревательное устройство для обеспечения количества тепла, необходимого для получения изопрена, и количества тепла, необходимого для отгонки изопрена, воды, непрореагировавших исходных материалов и других низкокипящих компонентов. Предпочтительным является вариант установки подходящего вспомогательного нагревательного устройства. Как показано на фиг.1, может быть указан, например, вариант нагрева реакционной смеси конструкцией, в которой теплообменник 3 устанавливается как вспомогательное нагревательное устройство снаружи реактора, и реакционная смесь циркулирует между реактором 1 и теплообменником 3 по трубопроводам Р7 и Р9, и т.п.

В данном варианте, когда реакционная смесь нагревается при ее прямой циркуляции в наружном теплообменнике, точка кипения реакционной смеси в теплообменнике является высокой по сравнению с реакционной смесью в реакторе, потому что количество изобутилена, растворенного в реакционной смеси, в теплообменнике является небольшим, что, в свою очередь, приводит к удивительно повышенной температуре реакционной смеси в теплообменнике. Такое повышение температуры реакционной смеси увеличивает побочные реакции, что тогда снижает выход изопрена. Для предотвращения этого, как показано на фиг.1, предпочтительным является вариант, в котором, по меньшей мере, часть С4 вводится по трубопроводу Р8 в реакционную смесь, отобранную по трубопроводу Р7 для циркуляции, они нагреваются вместе в теплообменнике 3 и вводятся в реактор 1 по трубопроводу Р9.

Однако, трет-бутанол имеет заметно малый эффект предотвращения повышения температуры реакционной смеси из-за нагревания по сравнению с изобутиленом. Кроме того, изобутилен является предпочтительным, поскольку трет-бутанол превращается в изобутилен при контакте с кислотным водным раствором в теплообменнике и затем сначала дает ухудшающий эффект, когда С4, вводимый в реакционную смесь, отбирается для нагревания циркуляцией.

В настоящем изобретении количество тепла, которым обладает реакционный дистилляционный газ, может быть извлечено и эффективно использовано для получения изопрена.

В качестве варианта извлечения количества тепла может быть показан, например, вариант, где количество тепла, которым обладает вода, извлекается фракционной конденсацией, главным образом, воды в реакционном дистилляционном газе (например, на фиг.2 вода фракционно конденсируется в теплообменнике 5).

В качестве использования извлеченного количества тепла может быть указано использование количества тепла неконденсированного реакционного дистилляционного газа в качестве источника тепла для выпаривания изобутилена (например, источник тепла в теплообменниках 6 и 7 на фиг.2), использование в качестве источника тепла для извлечения непрореагировавшего изобутилена в органическом слое, полученном при конденсации и фазовом разделении реакционного дистилляционного газа при дистилляции (например, источник тепла в теплообменнике 11 на фиг.2) и т.п., использование в качестве источника тепла для парообразования при теплообмене реакционного дистилляционного газа с водой, использование реакционного дистилляционного газа в качестве источника тепла ребойлера дистилляционной колонны, используемой для извлечения изобутилена, извлечения трет-бутанола или извлечения или очистки изопрена при прямом введении газа в ребойлер и т.п. На фиг.2 пар, полученный теплообменником 5, может быть использован в качестве пара для нагревания в теплообменнике 11 и т.п.

Для регулирования концентрации высококипящих побочных продуктов в реакционной смеси с попаданием в интервал 0,5-40 мас.% настоящее изобретение содержит стадию непрерывного или периодического введения части реакционной смеси в аппарат для декантации, экстракционную колонну и т.п. и удаления, по меньшей мере, части высококипящих побочных продуктов из реакционной смеси, как указано выше.

Поскольку способ удаления высококипящих побочных продуктов является важным в настоящем изобретении, авторы провели дополнительное исследование изобретения. В результате установлено, что некоторые из накопленных побочных продуктов, имеющие высокую точку кипения, имеют высокую относительную плотность по сравнению с реакционной смесью, а другие имеют низкую относительную плотность по сравнению с реакционной смесью, как указано выше, и в реакторе высококипящие побочные продукты, которые имеют высокую относительную плотность по сравнению с реакционной смесью, имеют тенденцию находиться в нижней части реакционной смеси, а именно на дне реактора, а высококипящие побочные продукты, которые имеют низкую относительную плотность, имеют тенденцию находиться в верхней части реакционной смеси.

В предпочтительном варианте настоящего изобретения поэтому выпуск для отбора реакционной смеси расположен, по меньшей мере, в днище реактора для удаления высококипящих побочных продуктов из реакционной смеси. На фиг.1, например, трубопровод Р3 для отбора реакционной смеси предусмотрен в центре днища реактора. При использовании данного трубопровода Р3 высококипящие побочные продукты, которые имеют высокую относительную плотность по сравнению с реакционной смесью, могут быть легко удалены из реактора, когда часть реакционной смеси непрерывно или периодически отбирается. Хотя выпуск, предпочтительно, располагается в центре днища реактора, он не ограничен данной позицией, и один или более выпусков могут быть образованы в положении (положениях), достаточно низком для отбора высококипящих побочных продуктов, которые имеют высокую относительную плотность по сравнению с реакционной смесью.

Аналогично в предпочтительном варианте настоящего изобретения для облегчения отбора высококипящих побочных продуктов, которые имеют низкую относительную плотность по сравнению с реакционной смесью, выпуск для отбора реакционной смеси образуется на боковой стенке реактора (боковой стенке корпуса реактора). В данном случае уровень выпуска устанавливают так, что объем реакционной смеси, заполненный до уровня, составляет не менее 1/2, более предпочтительно, не менее 2/3 общего объема реакционной смеси, который должен содержаться во время начала получения (далее сокращенно обозначено как высота h). При расположении выпуска для отбора реакционной смеси на указанной высоте h высококипящие побочные продукты, которые имеют низкую относительную плотность по сравнению с реакционной смесью, могут быть легко удалены, когда часть реакционной смеси непрерывно или периодически экстрагируется.

При образовании выпусков для отбора реакционной смеси как на днище, так и на боковой стенке реактора высококипящие побочные продукты могут быть эффективно удалены из реакционной смеси в реакторе несмотря на относительную плотность, и концентрация высококипящих побочных продуктов может более легко регулироваться с попаданием в интервал 0,5-40 мас.%.

Когда даже единственный выпуск для отбора реакционной смеси не образован в днище реактора, высококипящие побочные продукты, которые имеют высокую относительную плотность по сравнению с реакционной смесью, накапливаются на дне реактора в ходе реакции в течение длительного времени, и становится трудным регулирование концентрации высококипящих побочных продуктов в реакционной смеси с попаданием в интервал 0,5-40 мас.%. Тогда имеют место проблемы ухудшенной эффективности нагревания реакционной смеси и закупорки трубопроводов, а также неспособности поддерживать устойчивое состояние реакции из-за колебаний концентрации кислоты и соотношения состава исходных материалов в реакционной смеси и т.п.

Кроме того, когда выпуск для отбора реакционной смеси не образован на боковой стенке реактора, высококипящие побочные продукты, которые имеют низкую относительную плотность по сравнению с реакционной смесью, накапливаются в верхней части реакционной смеси в ходе реакции в течение длительного времени и становится трудным регулирование концентрации высококипящих побочных продуктов с попаданием в интервал 0,5-40 мас.%. Тогда ограничивается дистилляция полученного изопрена, воды, непрореагировавших исходных материалов и других низкокипящих компонентов в качестве реакционного дистилляционного газа из реакционной смеси за пределы реактора и имеет место проблема неспособности поддерживать устойчивое состояние реакции из-за повышенного уровня реакционной смеси в реакторе и колебаний концентрации кислоты и соотношения состава исходных материалов в реакционной смеси и т.п. Кроме того, когда количество реакционного дистилляционного газа снижается, количество водного раствора формальдегида, подаваемого в реактор, должно быть снижено для поддержания уровня реакционной смеси в реакторе, что, в свою очередь, снижает количество получаемого изопрена.

Один вариант предпочтительной конструкции реактора с регулированием концентрации высококипящих побочных продуктов в реакционной смеси с попаданием в интервал 0,5-40 мас.%. описывается с использованием фиг.1. Перемешивающее устройство (наружное приводящее устройство не показано) устанавливают так, что перемешивающая лопасть W вращается горизонтально в реакционной смеси в реакторе, трубопровод Р6 для подачи С4 идет справа ниже перемешивающей лопасти в реакторе, и С4, предпочтительно, подается с разбрызгиванием к перемешивающей лопасти из впуска Р6-1.

Расстояние между перемешивающей лопастью и впуском для подачи С4 не ограничивается в строгом смысле, если С4 соприкасается с перемешивающей лопастью; с точки зрения эффективности диспергирования, например, когда расстояние от центра вращения перемешивающей лопасти до конца составляет 2 м, расстояние обычно находится, предпочтительно, в интервале не более 0,3 м, более предпочтительно, в интервале не более 0,2 м. Когда С4 подается без соприкосновения с перемешивающей лопастью, диспергирование газа и жидкости в реакционной смеси становится недостаточным, количество полученных высококипящих побочных продуктов увеличивается, и концентрация высококипящих побочных продуктов, накопленных в реакционной смеси, имеет тенденцию к увеличению.

Хотя форма впуска Р6-1 для подачи С4 специально не ограничивается, в предпочтительном варианте труба, составляющая впуск Р6-1, изгибается подобно кольцу, и ряд отверстий для подачи С4 выполняется на ее окружности с подходящими интервалами. В данном случае кольцеобразный впуск Р6-1, предпочтительно, имеет радиус кривизны 50-80% расстояния между центром вращения перемешивающей лопасти и концом. Кроме того, интервал отверстий, выполненных на окружности кольцеобразного впуска Р6-1, составляет, предпочтительно, расстояние, соответствующее примерно 1/5-1/100 длины окружности, более предпочтительно, примерно 1/10-1/40 длины окружности.

Как указано выше, предпочтительно вводить С4 в реакционную смесь, нагревать смесь с использованием наружного теплообменника и возвращать смесь снова в реактор в процессе циркуляции реакционной смеси между реактором и наружным теплообменником (трубопроводы Р7, Р8, Р9 на фиг.1).

В предпочтительном варианте возвращения реакционной смеси в реактор, например, реакционная смесь после введения С4 и нагревания в теплообменнике 3 вводится в нижнюю часть реактора по трубопроводу Р9 и подается так, что она соприкасается с перемешивающей лопастью W, как показано на фиг.1. Таким образом, газ и жидкость в реакторе диспергируются достаточно, увеличение концентрации высококипящих побочных продуктов может быть подавлено и концентрация высококипящих побочных продуктов может легко регулироваться. Здесь нижняя часть реактора специально не ограничивается, если реакционная смесь соприкасается с перемешивающей лопастью при введении реакционной смеси снова в реактор. Предпочтительно, она вводится в реактор с нижней стороны перемешивающей лопасти.

Когда реакционная смесь, возвращаемая в реактор из наружного теплообменника по трубопроводу Р9, не подается таким образом, что она соприкасается с перемешивающей лопастью, газ и жидкость в реакционной смеси в реакторе являются недостаточно диспергированными, количество полученных высококипящих побочных продуктов увеличивается и побочные продукты накапливаются в реакторе, что приводит к склонности к увеличенной концентрации высококипящих побочных продуктов в реакционной смеси.

В настоящем изобретении вода, получаемая фракционной конденсацией из реакционного дистилляционного газа, может использоваться как вода, подаваемая в реактор (далее вода, фракционно конденсированная из реакционного дистилляционного газа, и повторно используемая, сокращенно указывается как "циркуляционная вода"). Например, на фиг.2 вода, фракционно конденсированная в теплообменнике 5, вводится в сборник дистиллята 8, подается в реактор по трубопроводу Р10-1 и используется повторно.

При прямой подаче циркуляционной воды в реактор количество реакционной смеси в реакторе может поддерживаться на постоянном уровне, и концентрация высококипящих побочных продуктов в реакционной смеси может легко регулироваться с попаданием в интервал 0,5-40 мас.%. Поскольку температура циркуляционной воды находится в интервале 120-140°С (при условии, что давление примерно 1,5 МПа), количество тепла, необходимого для получения изопрена, может быть снижено. Когда циркуляционная вода не используется или когда используется свежая вода (обычно около 25°С), тогда может регулироваться концентрация высококипящих побочных продуктов в реакционной смеси, это является экономически невыгодным, так как количество тепла, необходимое для нагревания реакционной смеси, увеличивается.

Изопрен может быть получен фракционированием органического слоя вещества, отогнанного за пределы реакционной системы настоящим реакционным способом. Стадии предельного фракционирования изопрена из дистиллята, отогнанного по трубопроводу Р2 на фиг.1, являются известными при ссылке на хорошо известную технологию (например, JP-А-60-4138 и т.п.).

Настоящее изобретение пояснено далее подробно со ссылкой на примеры, которые не предназначены для ограничения.

В последующих примерах оборудование, необходимое для осуществления способа получения изопрена настоящего изобретения, было действительно сконструировано, концентрация высококипящих побочных продуктов в реакционной смеси регулируется таким образом, чтобы быть стабильной при различных концентрациях в интервале 0,5-40 мас.%, реакцию проводят в течение 8 ч при поддержании концентрации на каждом уровне и исследуют на превращение формальдегида, селективность и выход изопрена в течение последнего 1 ч при каждой концентрации.

В сравнительных примерах концентрацию высококипящих побочных продуктов в реакционной смеси в реакторе устанавливают на уровне за пределами вышеуказанных интервалов, и критическое значение концентрационного ряда высококипящих побочных продуктов подтверждается сравнением с примером.

Пример

Конструкция оборудования

Сначала один вариант оборудования, сконструированного для осуществления способа получения настоящего изобретения, пояснен на фиг.2.

Емкость (внутренний объем 120 л) был приготовлен, как реактор 1, к которому присоединены трубопровод Р6 для введения С4, трубопровод Р1-1 для введения водного раствора формальдегида, трубопровод Р1-2 для введения воды, трубопровод Р1-3 для введения кислотного водного раствора (водного раствора фосфорной кислоты), дистилляционный трубопровод Р2 для продуктов и т.д. и трубопроводы Р3 и Р4 для отбора реакционной смеси. Реактор оборудован вспомогательными устройствами, необходимыми для контроля реакции, такими как термометр, датчик давления, мешалка, отражатель и т.п.

В реактор 1 подают 46 мас.% водного раствора формальдегида, 2,5% водный раствор фосфорной кислоты в качестве кислотного водного раствора и 12-разовое количество молей воды по отношению к формальдегиду. С другой стороны, 8-кратное количество молей С4 по отношению к формальдегиду предварительно нагревают в теплообменнике 2 с обеспечением выпаривания и подают при разбрызгивании С4 к перемешивающим лопастям в реактор из кольцевого впуска для подачи С4.

Кроме того, используют конструкцию, в которой трубопровод Р7 ответвляется от трубопровода Р3 для отбора реакционной смеси, реакционную смесь, отобранную из реактора, смешивают с С4, полученную смесь нагревают в теплообменнике 3 и возвращают в реактор. Реакционную смесь, нагретую в теплообменнике 3, разбрызгивают к перемешивающим лопастям с соприкосновением с лопастями, когда она возвращается в реактор 1.

Изопрен, полученный в реакторе 1, отгоняют за пределы реактора как реакционный дистилляционный газ по трубопроводу Р2 вместе с непрореагировавшим С4, водой, формальдегидом и т.п. Реакционный дистилляционный газ подают в теплообменник 5. В теплообменнике 5 имеет место теплообмен между реакционным дистилляционным газом, идущим по трубопроводу для теплообмена, и холодной водой, идущей в теплообменнике (или реакционный дистилляционный газ охлаждается), поэтому вода в реакционном дистилляционном газе фракционно конденсируется. Кроме того, охлаждающая вода, которая течет в теплообменнике 5, становится паром с количеством тепла, полученным от реакционного дистилляционного газа, поэтому количество тепла накапливается.

Воду, фракционно конденсированную в теплообменнике 5, подают в сборник дистиллята 8.

Часть воды в сборнике дистиллята 8 прямо подают в реактор по трубопроводу Р10-1, используемому для регулирования количества реакционной смеси в реакторе, также подают в теплообменник 2 по трубопроводу Р10-2, используемому для регулирования мольного соотношения формальдегида и С4, выпаривают вместе с С4 и подают в реактор 1. Оставшуюся воду в сборнике дистиллята 8 подают в сборник дистиллята 9.

С другой стороны, соединение, которое не было конденсировано в теплообменнике 5, конденсируется в теплообменниках 6 и 7 подается в сборник дистиллята 9, где оно разделяется на органический слой и водный слой. Органический слой подается в теплообменник 7, нагревается и подается в дистилляционную колонну 10 для отделения изобутилена.

Фракция в дистилляционной колонне 10, главным образом, содержит изобутилен, который конденсируется в теплообменнике 12 и подается в сборник дистиллята 13.

Часть фракции, содержащей изобутилен в качестве главного компонента, нагревается в теплообменнике 6 с обеспечением выпаривания, часть ее подается в теплообменник 2 для регулирования мольного соотношения с формальдегидом, а другая часть подается в теплообменник 3 для предотвращения повышения точки кипения в теплообменнике 3 и затем возвращается в реактор 1. Остаток фракции возвращается в дистилляционную колонну 10 или отдельно повторно используется в качестве исходного материала для способа получения настоящего изобретения путем стадии очистки изобутилена.

Кубовый раствор дистилляционной колонны 10 содержит изопрен и непрореагировавший трет-бутанол в качестве главных компонентов. Изопрен получают из верхней части колонны при очистке данного кубового раствора дистилляционной колонны 10 в дистилляционной колонне 14.

Главным компонентом кубового раствора в дистилляционной колонне 14 является трет-бутанол, который отдельно очищается и повторно используется в способе получения настоящего изобретения. Побочный продукт, полученный в данном случае, подается в емкость отделения высококипящих побочных продуктов 4 и используется в качестве экстракционного растворителя для отделения высококипящих побочных продуктов от реакционной смеси, отобранной из реактора.

Реакционная смесь (включая высококипящие побочные продукты) в реакторе 1 отбирается из каждого выпуска для отбора, образованного в центре днища реактора и на боковых стенках вблизи уровня реакционной смеси, и после смешения с вышеуказанным экстракционным растворителем подается в емкость отделения высококипящих побочных продуктов 4, где она разделяется на органический слой (экстракционный растворитель), содержащий высококипящие побочные продукты, и водный слой.

Органический слой эффективно используется для топлив и т.п., и, по меньшей мере, часть водного раствора фосфорной кислоты в водном слое рециклируется в реактор.

Реакционная смесь может отбираться в виде проб для измерения концентрации высококипящих побочных продуктов в реакционной смеси в реакторе, например, при образовании выпусков для отбора в трубопроводах Р3, Р4 и Р7. В используемой конструкции реакционная смесь может отбираться или может не отбираться из выпусков с регулированием в результате концентрации высококипящих побочных продуктов в реакционной смеси с попаданием в интервал 0,5-40 мас.% при подтверждении их концентрации.

Примеры 1-8

Реакционные условия в реакторе представляют следующее: температура реакции 175-178°С, давление реакции 1,52 МПа и скорость вращения перемешивающей лопасти 48-55 об/мин.

В реактор (внутренний объем 120 л) загружают 2,5% водный раствор фосфорной кислоты (60 л) и туда непрерывно подают 46 мас.% водного раствора формальдегида со скоростью 3,24 кг/ч, изобутилен со скоростью 17,7 кг/ч, трет-бутанол со скоростью 6,02 кг/ч и воду со скоростью 9,08 кг/ч в вышеуказанных реакционных условиях от начала реакции.

Через 24 ч после начала реакции концентрацию высококипящих побочных продуктов в реакционной смеси регулируют до нижеуказанных заданных значений путем регулирования количества удаленных высококипящих побочных продуктов в емкости отделения высококипящих побочных продуктов 4 в реакционном оборудовании, показанном на фиг.2, в котором один выпуск для отбора реакционной смеси расположен в центре днища реактора и один выпуск образован на стороне (на уровне, соответствующем 4/5 полного объема реакционной смеси в реакторе), С4 разбрызгивается из впуска Р6-1 для введения с соприкосновением с перемешивающими лопастями, когда реакционная смесь возвращается в реактор по трубопроводу Р9, она разбрызгивается с соприкосновением с перемешивающими лопастями, и циркуляционная вода вводится снова в реактор из сборника дистиллята 8.

Регулируемые концентрации регулируемых побочных продуктов, имеющих высокую точку кипения, являются следующими: 0,5 мас.% (пример 1), 1 мас.% (пример 2), 2 мас.% (пример 3), 5 мас.% (пример 4), 10 мас.% (пример 5), 20 мас.% (пример 6), 30 мас.% (пример 7), 40 мас.% (пример 8).

Реакция выдерживается в устойчивом состоянии при каждой концентрации и затем продолжается в течение 8 ч. Степень превращения формальдегида, селективность и выход изопрена исследуют в последний 1 ч. Результаты показаны в таблице.

Сравнительные примеры 1-4

Реакцию проводят таким же образом, как в примерах 1-8, за исключением того, что концентрации побочных продуктов, имеющих высокую точку кипения, в реакционной смеси устанавливают при 0 мас.% (сравнительный пример 1), 0,3 мас.% (сравнительный пример 2), 50 мас.% (сравнительный пример 3) и 60 мас.% (сравнительный пример 4), степень превращения формальдегида, селективность и выход изопрена исследуют в последний 1 ч. Результаты показаны в таблице.

,Каждую реакцию проводят в соответствии с примерами 1-8 и сравнительными примерами 1-4. Как видно из таблицы, в реакторе может поддерживаться устойчивое состояние реакции, степень превращения формальдегида всегда составляет не менее 98% и выход изопрена всегда составляет не менее 71% при поддержании концентрации высококипящих побочных продуктов в реакционной смеси в интервале 0,5-40 мас.% (примеры 1-8).

По указанным результатам установлено, что изопрен может быть эффективно получен при поддержании устойчивого состояния реакции поддержанием концентрации высококипящих побочных продуктов в реакционной смеси в интервале 0,5-40 мас.%.

Напротив, в сравнительных примерах 1-4, где концентрация высококипящих побочных продуктов в реакционной смеси находится за пределами вышеуказанного интервала, степень превращения формальдегида является ниже 97%, и выход изопрена всегда составляет менее 70% во всех примерах.

Кроме того, в сравнительных примерах 1 и 2, где концентрация высококипящих побочных продуктов в реакционной смеси составляет менее 0,5 мас.%, эффективность нагревания реакционной смеси в теплообменнике 3 снижается, приводя в результате к более низкой температуре реакционной смеси в реакторе, что, в свою очередь, снижает степень превращения формальдегида, и выход становится меньше.

В сравнительных примерах 3 и 4, где концентрация высококипящих побочных продуктов установлена при значении, превышающем 40 мас.%, высококипящие побочные продукты накапливаются в трубопроводе, соединяющем реактор 1 и теплообменник 3, и подача реакционной смеси в теплообменник 3 становится трудной, что, в свою очередь, дает низкую эффективность нагревания реакционной смеси в теплообменнике 3. Поэтому температура реакционной смеси в реакторе снижается, что, в свою очередь, снижает степень превращения формальдегида и селективность изопрена, и выход становится меньше.

Способ получения изопрена настоящего изобретения имеет преимущество в том, что стадии получения являются простыми, и, кроме того, может быть уменьшена низкая эффективность по сравнению с другими известными способами получения изопрена (например, JP-A-56-79628 и HYDROCARBON PROCESSING, p. 167, November, 1971). Успешное увеличение выхода примерно на 2% данным способом, что не могло быть достигнуто до сих пор, является высоко полезным в области техники настоящего изобретения также с точки зрения себестоимости.

Промышленная применимость

Изопрен, полученный способом получения настоящего изобретения, может эффективно использоваться в качестве основного химического исходного материала для различных химических продуктов и полимерных материалов.

Изобретение относится к способу получения изопрена в одну стадию и характеризуется тем, что включает непрерывную или периодическую подачу изобутилена и/или трет-бутанола, формальдегида и воды в кислотный водный раствор и взаимодействие реакционной смеси при отгонке смеси, содержащей получаемый изопрен, воду, непрореагировавшие исходные материалы и другие низкокипящие компоненты, из указанной реакционной смеси за пределы реакционной системы, в котором указанная реакция проводится при регулировании концентрации высококипящих побочных продуктов, которые получаются и накапливаются в указанной реакционной смеси, с попаданием в интервал 0,5-40 мас.%. 9 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2128637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2128636C1 |

| US 3972955 A, 03.08.1976 | |||

| US 4511751 A, 16.04.1985. | |||

Авторы

Даты

2008-03-27—Публикация

2004-03-24—Подача