Изобретение относится к области синтеза силановых мономеров, в частности к синтезу замещенных в положении 3 (-γ) пропилсиланов.

Известно, что из гидридсиланов взаимодействием, например, с аллилхлоридом в присутствии платинового катализатора по реакции гидросилилирования можно получать 3-хлорпропилсиланы:

Известно также, что при взаимодействии аллилхлорида с гидридсиланом с получением 3-хлорпропилсилана часть используемого аллилхлорида вступает с гидридсиланом в побочную реакцию с образованием пропилсилана и хлорсилана:

Исходя из этих особенностей протекания реакции взаимодействия между гидридсиланом и аллилхлоридом обычно выход целевого продукта бывает невысоким.

Так, например, известен способ получения органосиланов взаимодействием гидридов кремния с ненасыщенными соединениями в присутствии платиновых катализаторов, например, платинохлористоводородной кислоты («I.Awer. Chem.Soc», 82, №14, 3601-3604), выход 3-хлорпропилтрихлорсилана (3-ХПТХС) - 66%.

Известен способ получения алкилсиланов реакцией гидросилилирования олефинов, заключающийся в том, что гидридсилан и олефин кипятят 16 часов в присутствии платинового катализатора при 120°С. Недостатком способа является длительное время проведения процесса и низкий выход целевого продукта (50-55%) (DE №2302231, 1973).

Известен способ получения алкилсиланов взаимодействием гидридсилана и олефина в присутствии платинового катализатора, нанесенного на подложку. Способ заключается в том, что гидридсилан и олефин нагревают до кипения, конденсируют, в конденсат вводят катализатор и продолжают кипячение реакционной смеси в течение 27 ч при 85°С. Недостатком способа является также длительное время проведения процесса и невысокий выход целевого продукта (64-66%) (US №4224233, 1990).

Наиболее близким аналогом по достигаемому результату и технической сущности является способ получения функционализированного в положении 3 пропилсилана, осуществляемый реакцией присоединения аллильных соединений с гидридсиланами при температурах в интервале от 0 до 200°С, давлении от 800 мбар до 25 бар в присутствии платинового катализатора, в котором исходный гидридсилан берут в 3-100-кратном молярном избытке по отношению к аллильному соединению (RU №2275375, кл. С07F 7/14, 27.04.2006)

Недостатками данного способа являются использование большого количества дорогостоящего платинового катализатора, большой избыток исходного гидридсилана, образование достаточно больших количеств побочных продуктов (пропена и тетрахлорида кремния).

Задачей предлагаемого изобретения является разработка способа, который позволит снизить до минимума расход катализатора, уменьшить образование побочных продуктов и повысить эффективность технологического процесса.

Поставленная задача решается тем, что в способе получения 3-хлорпропилсилана взаимодействием гидридсилана (ТХС) с аллилхлоридом (ХА) в присутствии платинового катализатора, согласно изобретению первоначально в реактор загружают катализатор и 10-30 мас.% реакционной массы от предыдущей операции или кубовые остатки после выделения целевого продукта от предыдущей операции, затем смесь нагревают до температуры не менее 65°С и дозируют гидридсилан и хлористый аллил, поддерживая в реакционной массе мольное соотношение реагентов гидридсилан:хлористый аллил в пределах (1,0-1,2):1. Причем, процесс ведут преимущественно при 65-85°С, а мольное соотношение ХА: катализатор составляет не менее 1:10-7

Кубовый остаток после выделения готового продукта имеет преимущественно следующий состав, %: 3-ХПТХС (85-95), пропилтрихлосилан (ПТХС) (1-5), высококипящие продукты конденсации (2-10). Реакционная масса после гидросилилирования с предыдущей операции, преимущественно имеет следующий состав, %: ТХС (0,1-3), ХА - (0,1-2), четыреххлористый кремний (ЧХК) (10-16), ПТХС (2-5), 3-ХПТХС (70-80).

Загрузка кубового остатка после выделения готового продукта или реакционной массы с предыдущей операции гидросилилирования в количестве, меньшем чем 10%, недостаточна для создания оптимальных условий перемешивания в реакторе, а в количестве более 30% - экономически нецелесообразна.

Оптимальной температурой процесса является 65-85°С. При температуре ниже 65°С реакция взаимодействия ХА с ТХС (реакция гидросилилирования) не идет (не «зажигается»), требуется повышение температуры; а температуру выше 85°С поднимать экономически нецелесообразно, т.к. происходит дополнительный расход энергетики, а скорость реакции при этом не увеличивается.

Проведение процесса в соответствии с предлагаемым изобретением позволяет снизить расход катализатора, т.к. требуется свежий катализатор в меньшем количестве, чем на первую операцию, кроме того, сокращается время нагрева реакционной массы до требуемой температуры (уменьшается индукционный период реакции) и время «зажигания» реакции на 4-8 часов, выход целевого продукта 3-ХПТХС в расчете на ХА повышается до 80-88%.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1 (сравнительный). В колбу, снабженную мешалкой, обратным холодильником и капельной воронкой помещают 0,25 молей хлористого аллила (ХА), 0,25 молей трихлорсилана (ТХС) и 10-5 моля катализатора -Н2PtCl6 (ПХВК), нагревают до (65-70)°С в течение 6 часов и начинают под слой реакционной массы по сифону прибавлять смесь ТХС:ХА в соотношении (1,0-1,25):1,0 с такой скоростью, чтобы температура в массе была (70-80)°С. Так из 2,565 молей ТХС и 2,3 молей ХА получают 3-ХПТХС с выходом 78%, побочно образуется 3,5% ПТХС, 14,5% ЧХК.

Пример 2. В колбу загружают 52,7 г реакционной массы с предыдущего опыта, ПХВК - 10-6 молей, нагревают массу до (65-75)°С в течение 0,5-1,0 час и по сифону под слой жидкости подают смесь ТХС:ХА в соотношении (1,15-1,0):1,0 при t=(70-80)°С. Так из 2,645 молей ТХС и 2,3 молей ХА получают 3-ХПТХС с выходом 85,8%.

Пример 3. В колбу загружают 52,7 г кубовых 3-ХПТХС после выделения целевого продукта (3-ХПТХС), 10-6 молей ПХВК и нагревают до (70-80)°С в течение 0,5-1,0 час, после чего подают смесь ТХС:ХА в соотношении 1,15:1 в количестве 2,599:2,26 молей. Получают 3-ХПТХС с выходом 87%.

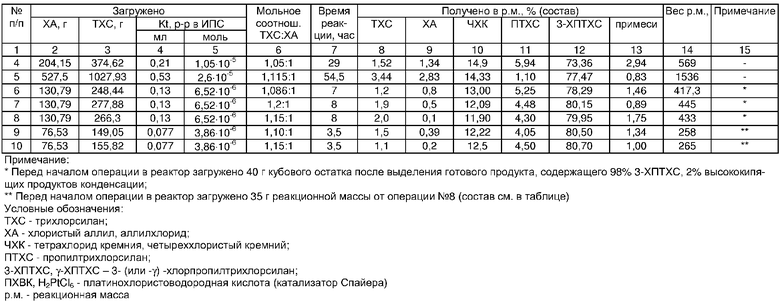

Примеры 4-5. Процесс вели аналогично примеру 1, но с изменением количества загруженных компонентов.

Примеры 6-8. Процесс вели аналогично примеру 3, но с изменением количества загруженных компонентов.

Примеры 9-10. Процесс вели аналогично примеру 2, но с изменением количества загруженных компонентов.

Данные по примерам 4-10 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКТИЛТРИЭТОКСИСИЛАНА | 2007 |

|

RU2352574C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСИЛАНОВ | 2005 |

|

RU2277538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОГО В ПОЛОЖЕНИИ 3 ПРОПИЛСИЛАНА | 2002 |

|

RU2275375C2 |

| ФЕНОЛОРГАНОСИЛОКСАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2487901C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСИЛАНОВ | 2001 |

|

RU2219126C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА РЕАКЦИИ ГИДРОКСИЛИЛИРОВАНИЯ | 2001 |

|

RU2220769C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ВОДНО-ЩЕЛОЧНОГО ДЕГИДРОХЛОРИРОВАНИЯ | 2006 |

|

RU2341329C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ВОДНО-ЩЕЛОЧНОГО ДЕГИДРОХЛОРИРОВАНИЯ | 2003 |

|

RU2247601C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ВОДНО-ЩЕЛОЧНОГО ДЕГИДРОХЛОРИРОВАНИЯ ПОЛИХЛОРАЛКАНОВ | 1999 |

|

RU2174441C2 |

| Способ получения основы синтетического смазочного масла | 1989 |

|

SU1723101A1 |

Изобретение относится к способам синтеза замещенных в положении 3 (-γ) пропилсиланов. Техническая задача - разработка способа, позволяющего значительно снизить расход катализатора, уменьшить образование побочных продуктов и повысить эффективность технологического процесса. Предложено первоначально загружать в реактор платиносодержащий катализатор и 10-30 мас.% реакционной массы от предыдущей операции или кубовые остатки после выделения целевого продукта от предыдущей операции. Затем смесь нагревают до температуры 65°С и дозируют гидридсилан и хлористый аллил, поддерживая в реакционной массе мольное соотношение гидридсилана и хлористого аллила 1,0-1,2:1. 1 н. и 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОГО В ПОЛОЖЕНИИ 3 ПРОПИЛСИЛАНА | 2002 |

|

RU2275375C2 |

| US 6153782 А, 28.11.2000 | |||

| Способ получения производных 2(3-пиридил)-2-фениламиноуксусной кислоты (его варианты) | 1984 |

|

SU1316557A3 |

| US 4224233 А, 23.09.1980 | |||

| ГЛАЗНЫЕ КАПЛИ ДЛЯ ЛЕЧЕНИЯ СИНДРОМА СУХОГО ГЛАЗА | 2006 |

|

RU2302231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОХЛОРСИЛАНОВ | 0 |

|

SU316335A1 |

| JP 2003236387 A, 26.08.2003. | |||

Авторы

Даты

2008-03-27—Публикация

2007-01-09—Подача