Изобретение относится к области металлургии и может быть использовано для изготовления полуфабрикатов в виде прутков круглого сечения для получения тел качения (шариков и роликов) подшипников.

Известен способ изготовления сортового проката, включающий выплавку стали, разливку, прокатку заготовки, нагрев катаной заготовки, прокатку с температурой конца прокатки Ar3+(30-80°С), охлаждение с критической скоростью до температуры распада аустенита и окончательное охлаждение на воздухе, согласно которому производят ускоренное охлаждение раската до температуры Ar3+(30-80°С) с изменяющейся по длине скоростью перед последними 1-5 пропусками, а охлаждение с критической скоростью производят до Ar1-(Ar1-50°С) [1].

Недостаток известного способа состоит в том, что профиль круглого сечения из подшипниковой стали, прокатанный из непрерывно литой заготовки, имеет низкие механические свойства и не соответствует требованиям по микроструктуре, что снижает качество и выход годного проката.

Известен также способ производства проката из заэвтектоидных сталей, в том числе подшипниковых ШХ15, ХВГ, ХВСГ. Способ включает нагрев катаной заготовки, полученной прокаткой выплавленного стального слитка, горячую деформацию и охлаждение, причем нагрев производят до температуры Асm-(Асm-100°С), а охлаждение осуществляют на воздухе [2].

Недостаток известного способа состоит в том, что он не пригоден для прокатки непрерывно литой заготовки из подшипниковой стали, т.к. в этом случае круглый профиль имеет низкие механические свойства, высокий балл карбидной сетки и карбидной ликвации.

Наиболее близким аналогом по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства круглых прутков из подшипниковой стали, включающий электродуговую выплавку расплава стали, ее раскисление, вакуумную дегазацию, разливку, горячую прокатку слитков или литых блюмов в заготовки с температурой конца прокатки 830-950°С, и горячую прокатку заготовок в прутки круглого сечения [3] - прототип.

Недостаток известного способа состоит в низком качестве прутков (наличии грубой карбидной сетки, карбидной ликвации, структурной полосчатости и др.), произведенных из непрерывно литой заготовки, что приводит к снижению выхода годного проката.

Техническая задача, решаемая изобретением, состоит в повышении качества прутков и выхода годного проката при использовании непрерывно литой заготовки.

Для решения поставленной технической задачи раскисление стали осуществляют в два этапа: вначале введением карбида кремния до достижения концентрации кислорода в расплаве не более 10 ppm, а затем введением металлического алюминия в количестве 0,006-0,008% от массы расплава, в процессе вакуумной дегазации при достижении давления 0,3-0,8 мм рт.ст. расплав стали перемешивают не менее 30 мин путем подачи аргона, после чего осуществляют непрерывную разливку расплава стали со скоростью 2,5-3,5 м/мин в заготовку квадратного сечения, площадь которой превышает площадь поперечного сечения круглого прутка не менее чем в 18 раз, и горячую прокатку заготовки квадратного сечения в круглые прутки ведут в температурном интервале от 1100-1200 до 500-800°С, затем круглые прутки охлаждают водой со средней скоростью не менее 10°С/с.

Сущность изобретения заключается в следующем. Готовые круглые прутки из подшипниковой стали наследуют особенности структуры непрерывно литой заготовки, которая формируется в процессе раскисления стали электродуговой выплавки, вакуумирования и рафинирования расплава, зависит от режима непрерывной разливки, а также деформационно-термических режимов прокатки и охлаждения прутков.

Для уменьшения количества и размеров оксидов в готовых прутках раскисление стали осуществляют за два этапа: вначале карбидом кремния до достижения концентрации кислорода в расплаве не более 10 ppm. При этом происходит удаление основной массы оксидов, которые всплывают на поверхность расплава и переходят в шлак. После этого в расплав вводят металлический алюминий в количестве 0,006-0,008% по массе расплава. Обладая высокой химической активностью и сродством к кислороду, алюминий интенсивно вступает в реакцию с остаточным кислородом в расплаве. Оксиды алюминия также переходят в шлак, рафинируя сталь.

Вакуумная обработка необходима для удаления из расплава испарением азота, водорода, случайных примесей. Для более интенсивного рафинирования всей массы расплава при достижении остаточного давления газовой среды над поверхностью расплава 0,3-0,8 мм рт. ст. расплав интенсивно перемешивают путем подачи в него аргона. Благодаря перемешиванию расплава достигается повышение эффективности рафинирования стали, и за время перемешивания не менее 30 мин обеспечивается требуемая степень чистоты стали.

Последующая разливка стали со скоростью 2,5-3,5 м/мин в непрерывную заготовку позволяет при сохранении устойчивости самого процесса непрерывной разливки сократить общую ее продолжительность и вероятность повторного загрязнения стали газами, а также снизить карбидную ликвацию, структурную полосчатость, затормозить рост карбидной сетки. Благодаря этому площадь поперечного сечения непрерывно литой заготовки может быть существенно снижена: отношение площади поперечного сечения квадратной заготовки к площади поперечного сечения круглого прутка (суммарная вытяжка λ∑) составляет 18 или более.

В способе-прототипе сталь разливают не в непрерывно литую заготовку, а в слитки или блюмы, которые затем перекатывают в квадратную заготовку. Необходимая суммарная вытяжка в способе-прототипе в 3-5 раз выше, причем для прокатки блюмов в заготовку приходится дополнительно использовать блюминг и непрерывно-заготовочный стан, требуется проведение двух-трех нагревов вместо одного: нагрев слитков и/или блюмов и нагрева заготовок, чего в предлагаемом способе нет.

Прокатка непрерывно литых заготовок в круглые прутки в предлагаемом способе проходит в температурном интервале от 1100-1200 до 500-800°С с суммарной вытяжкой λ∑≥18. При таком температурно-деформационном режиме прокатки сохраняется технологическая пластичность подшипниковой стали, достигается интенсивное разрушение остатков карбидной сетки, устраняется карбидная ликвация, структурная полосчатость, происходит разрушение и измельчение сульфидов, оксидов, глобулей. Последующее охлаждение круглых прутков со скоростью не менее 10°С/с предотвращает рост вторичной карбидной сетки и укрупнение глобулей. Одновременно с этим формируются требуемые механические свойства подшипниковой стали. В результате круглые прутки, полученные из непрерывно литой заготовки, полностью соответствуют требованиям потребителей по механическим свойствам и микроструктурному состоянию, за счет чего увеличивается выход годного проката.

Экспериментально установлено, что если раскисление на первом этапе производить до достижения концентрации кислорода [О] в расплаве более 10 ppm, то возрастет конечная окисленность стали, потребуется увеличение количества вводимого алюминия при втором этапе раскисления. Это приведет к графитизации стали, ухудшению механических свойств готовых круглых прутков.

При введении в расплав менее 0,006% алюминия [Al] в расплаве сохранится повышенное количество крупных оксидов, что недопустимо. Увеличение количества вводимого в расплав металлического алюминия [Al] более 0,008% приведет к графитизации стали, образованию нитридов алюминия, что не позволит удалить связанный азот при вакуумировании расплава. Это ухудшит механические свойства и снизит выход годного проката.

Если проводить вакуумную дегазацию подшипниковой стали при давлении Pв выше 0,8 мм рт.ст. или перемешивать расплав аргоном менее 30 мин, то не достигается необходимое рафинирование расплава, ухудшаются механические свойства и микроструктурные показатели круглых прутков. Дегазация при давлении Рв менее 0,3 мм рт.ст. ведет к интенсивному испарению из расплава подшипниковой стали легирующих элементов, что недопустимо.

Разливка расплава в непрерывную заготовку со скоростью Vp менее 2,5 м/мин помимо снижения производительности процесса приведет к повторному насыщению расплава кислородом, азотом и водородом. Это снизит выход годного проката. Увеличение скорости Vp разливки более 3,5 м/мин приведет к снижению скорости охлаждения подшипниковой стали во вторичной зоне охлаждения, росту карбидной сетки и карбидной ликвации, опасности разрыва незатвердевшей непрерывной заготовки.

При отношении площади поперечного сечения квадратной заготовки к площади поперечного сечения круглого проката λ∑ менее чем 18 раз не достигается требуемая степень механической проработки литой структуры и разрушения карбидной сетки и ликвации. Это снижает выход годного проката.

При температуре начала прокатки Тн непрерывно литой заготовки выше 1200°С ускоряется рост карбидной сетки, имеет место окисление границ зерен в процессе нагрева. Снижение температуры начала прокатки Тн ниже 1100°С приводит к потере пластичности подшипниковой стали в последних проходах, что снижает качество прутков и выход годного. Увеличение температуры конца прокатки Ткп выше 800°С приводит к росту карбидной ликвации, остаточной карбидной сетки в готовом прокате, что недопустимо. Уменьшение температуры конца прокатки Ткп ниже 500°С не исключает образования трещин в прутках из-за потери пластичности подшипниковой стали, что снижает выход годного.

Экспериментально установлено, что при охлаждении прокатанных прутков из подшипниковой стали от температуры Ткп 500-800°С со скоростью Vo менее 10°С/с не удается подавить вторичного образования и развития карбидной сетки, а также обеспечить требуемый комплекс механических свойств. Это ухудшает качество прутков и выход годного проката при использовании непрерывно литой заготовки.

Примеры реализации способа

В дуговой электропечи выплавляли подшипниковую сталь марки ШХ15СГ-В следующего химического состава:

Выплавку производили с использование 45% жидкого чугуна.

Выплавленную сталь переливали в промежуточный ковш и подвергали раскислению окатышами карбида кремния до достижения концентрации общего содержания кислорода в расплаве [О]=7 ppm, после чего в расплав с помощью трайб-аппарата вводили алюминий в виде проволоки из расчета [Al]=0,007% от массы расплава. Шлак с поверхности расплава удаляли.

Затем выплавленную сталь подвергали порционному вакуумированию в промежуточном ковше путем откачивания воздуха и снижения давления атмосферы над зеркалом металла до величины Рв=0,5 мм рт.ст. После достижения указанного давления расплав подвергали перемешиванию путем продувки аргоном в течение времени τ=40 мин.

По завершении рафинирования подшипниковую сталь подвергали непрерывной разливке в заготовку квадратного сечения 150×150 мм. Скорость разливки составляла Vp=3,0 м/мин.

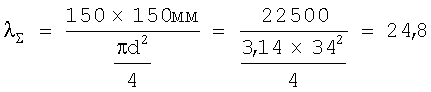

Полученные непрерывно литые заготовки нагревали до температуры Тн=1150°С и прокатывали на сортопрокатном стане 350 в круглые прутки диаметром 34 мм. Суммарная вытяжка при этом составила

Температуру конца прокатки поддерживали равной Ткп=650°С. Прокатанные прутки незамедлительно подвергали ускоренному охлаждению водой со скоростью Vo=15°C/c до температуры 200°С.

От полученных прутков отбирают пробы для испытания механических свойств и исследования микроструктуры.

В таблице 1 даны режимы производства прутков из подшипниковой стали, а в таблице 2 - показатели качества и выход годного проката.

Режимы производства круглых прутков из подшипниковой стали

Как следует из таблиц 1 и 2, при реализации предложенного способа (варианты №2-4) достигается повышение качества прутков и выхода годного проката при использовании непрерывно литой заготовки. В случаях запредельных значений заявленных параметров (варианты №1 и 5) механические свойства прутков и микроструктурные показатели подшипниковой стали не соответствуют предъявляемым требованиям. Это не позволяет производить круглые прутки из подшипниковой стали с использованием непрерывно литой заготовки.

Способ-прототип, предусматривающий производство прутков из слитков подшипниковых сталей или же из непрерывно литых блюмов, во-первых, требует использования обжимного и заготовочного станов, и, во вторых, из-за повышенной карбидной ликвации (2-4 балл), оксидов (2-5 балл), остатков карбидной сетки (3-5 балл), растущих вследствие многократных нагревов стали, обеспечивает более низкое качество круглых прутков при выходе годного, не превышающем 70%.

В качестве базового объекта при определении технико-экономических преимуществ предложенного способа принят способ-прототип.

Использование предлагаемого способа повысит рентабельность производства круглых прутков из подшипниковой стали на 25-30%.

Литература

1. Авт.свид. СССР №1006509, МПК С21D 8/06, 1985 г.

2. Авт.свид. СССР №881134, МПК С21D 8/06, 1981 г.

3. Спектор А.Г. и др. Структура и свойства подшипниковых сталей. М., Металлургия, 1980, с.20-29 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ СВАРИВАЕМОЙ ХРОМОМАРГАНЦЕВОЙ СТАЛИ | 2011 |

|

RU2455105C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2003 |

|

RU2243834C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2001 |

|

RU2208483C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

Изобретение относится к прокатному производству и может быть использовано для изготовления полуфабрикатов в виде прутков круглого сечения для получения тел качения подшипников. Способ включает электродуговую выплавку стали, ее раскисление, вакуумную дегазацию, непрерывную разливку со скоростью 2,5-3,5 м/мин в заготовку квадратного сечения, площадь которой превышает площадь поперечного сечения круглого прутка не менее чем в 18 раз, горячую прокатку заготовок в прутки. Раскисление производят в два этапа: вначале введением карбида кремния до достижения концентрации кислорода в расплаве более 10, а затем введением металлического алюминия в количестве 0,006-0,008% по массе расплава. Горячую прокатку ведут в температурном интервале от 1100-1200 до 500-800°С, после чего прутки охлаждают водой со средней скоростью не менее 10°С/с. В процессе вакуумной дегазации при достижении давления 0,3-0,8 мм рт.ст. расплав перемешивают не менее 30 минут путем подачи аргона. Использование изобретения позволяет повысить качество прутков и выход годного проката при использовании непрерывно литой заготовки. 2 табл.

Способ производства круглых прутков из подшипниковой стали, включающий электродуговую выплавку расплава стали, ее раскисление, вакуумную дегазацию, разливку, горячую прокатку заготовок в прутки, отличающийся тем, что раскисление стали осуществляют в два этапа, вначале введением карбида кремния до достижения концентрации кислорода в расплаве не более 10 млн-1, а затем введением металлического алюминия в количестве 0,006-0,008% от массы расплава, в процессе вакуумной дегазации при достижении давления 0,3-0,8 мм рт.ст. расплав стали перемешивают не менее 30 мин путем подачи аргона, после чего осуществляют непрерывную разливку расплава стали со скоростью 2,5-3,5 м/мин в заготовку квадратного сечения, площадь которой превышает площадь поперечного сечения круглого прутка не менее чем в 18 раз, и горячую прокатку заготовки квадратного сечения в круглые прутки в температурном интервале от 1100-1200°С до 500-800°С, затем круглые прутки охлаждают водой со средней скоростью не менее 10°С/с.

| СПЕКТОР А.Г | |||

| и др | |||

| Структура и свойства подшипниковых сталей | |||

| - М.: Металлургия, 1980, с.20-29 | |||

| Способ обработки непрерывнолитой подшипниковой стали | 1982 |

|

SU1069887A1 |

| Способ плавки подшипниковой стали | 1976 |

|

SU580228A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

| JP 11290901 А, 26.10.1999. | |||

Авторы

Даты

2008-12-20—Публикация

2006-12-18—Подача