Изобретение относится к способу непрерывного производства пластмассовых труб путем двухосного волочения, при котором заготовку получают путем экструзии, эту заготовку доводят до температуры ориентации молекул, подвергают радиальному расширению за счет применения внутреннего давления текучей среды на участке между двумя разделенными в осевом направлении заглушками и подвергают калибровке и охлаждению при одновременном осевом натяжении выходящей трубы.

Известно, что конечные характеристики материала трубы зависят от радиального расширения. При заданном наружном диаметре и заданной толщине стенок заготовки, чем больше радиальное расширение, тем лучше механические характеристики материала готовой трубы. Однако при относительно значительном радиальном расширении в готовой трубе могут возникнуть отклонения по толщине при той же окружности, и это ведет к возникновению эксцентричности этой трубы. Кроме того, возможно возникновение меняющихся продольных растяжений, что не совместимо с техническими требованиями к изделию.

Патент FR-A-2806956 относится к способу непрерывного производства пластмассовых труб типа, описанного выше.

Патент США 5948332, который соответствует заявке WO 95/25627, также относится к способу непрерывного производства пластмассовых труб с двухосным волочением, однако радиальное расширение заготовки достигается за счет непрерывного пропуска этой заготовки на оправке. Для того чтобы обеспечить определенную однородность толщины трубы по всему ее поперечному сечению, этот документ предусматривает средства регулирования силы сопротивления, с которой сталкивается труба при прохождении по оправке. Эти средства включают нагревательные панели, размещенные по секторам вокруг заготовки, и систему автоматического контроля, реагирующую на результаты измерения толщины готовой трубы. Отклонения температуры нагревательных панелей задаются по секторам. Эта установка является слишком сложной и использование нагревательных панелей, действующих снаружи, не позволяет получить однородных характеристик материала по толщине стенки. Время срабатывания при выдаче команды на изменения является относительно длительным из-за времени, требующегося для теплообменных операций.

Задачей изобретения, прежде всего, является предложение способа непрерывного производства пластмассовых труб, позволяющего устранить или, по меньшей мере, значительно уменьшить эксцентричность пластмассовой трубы и отклонения в продольном растяжении даже при относительно большой степени радиального расширения.

Согласно изобретению способ непрерывного производства пластмассовых труб двухосным волочением типа, описанного выше, отличается тем, что давление, противоположное внутреннему давлению, прилагают снаружи к стенке заготовки, по меньшей мере, на одном участке, причем это противоположное давление ниже внутреннего давления, чтобы не мешать расширению, но достаточно велико для того, чтобы обеспечить контролируемое увеличение расширения при более или менее постоянной толщине по этой окружности.

Противоположное давление может быть приложено только к локальным участкам, наиболее подверженным не контролируемому расширению при отсутствии этого противоположного давления.

Противоположное давление может быть создано механическим способом. Это давление преимущественно прилагают на входе на калибровочное устройство.

Изобретение относится также к производственной линии для реализации способа, описанного выше, которая содержит экструдер для формовки заготовки; по меньшей мере, одну ванну для доведения заготовки до температуры ориентации молекул; устройство для радиального расширения заготовки; устройство для калибровки и устройство для охлаждения трубы и, по меньшей мере, одна растяжная машина на участке выхода трубы, причем эта установка отличается тем, что содержит на участке радиального расширения средства приложения противоположного давления к наружной стенке заготовки.

Преимущественно средства приложения противоположного давления к наружной стенке заготовки являются механическими средствами.

Преимущественно механические средства могут состоять из роликов или колес, преимущественно имеющих протекторную ленту, выполненную из пластмассы. Оси ролика могут опираться на скобу, будучи установлены так, чтобы поворачиваться вокруг оси, перпендикулярной к продольной ориентации трубы. Ролик может прижиматься к стенке заготовки упругим средством или установочным винтом.

Для трубы среднего диаметра могут быть предусмотрены четыре ролика, размещенные по окружности. При больших диаметрах могут применяться размещенные по окружности шесть роликов и даже больше.

Предпочтительно предусмотрено устройство автоматического контроля, предназначенное для регулирования противоположного давления в зависимости от толщины трубы, измеряемой далее по потоку.

Наряду с критериями, описанными выше, изобретение состоит из определенного количества других критериев, которые будут разъяснены далее на некоторых типичных вариантах реализации, описанных со ссылкой на прилагаемые чертежи, но которые ни в коем случае не ограничивают объем изобретения. На этих чертежах:

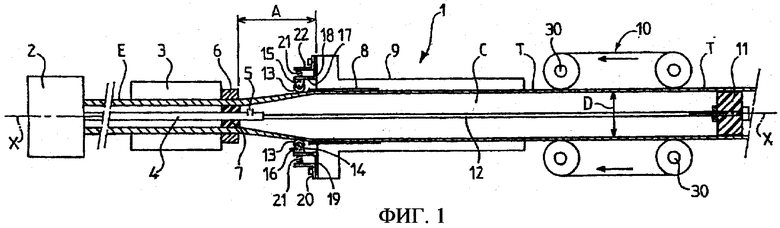

на фиг.1 показана в разрезе схема части производственной линии, применяющей способ согласно изобретению;

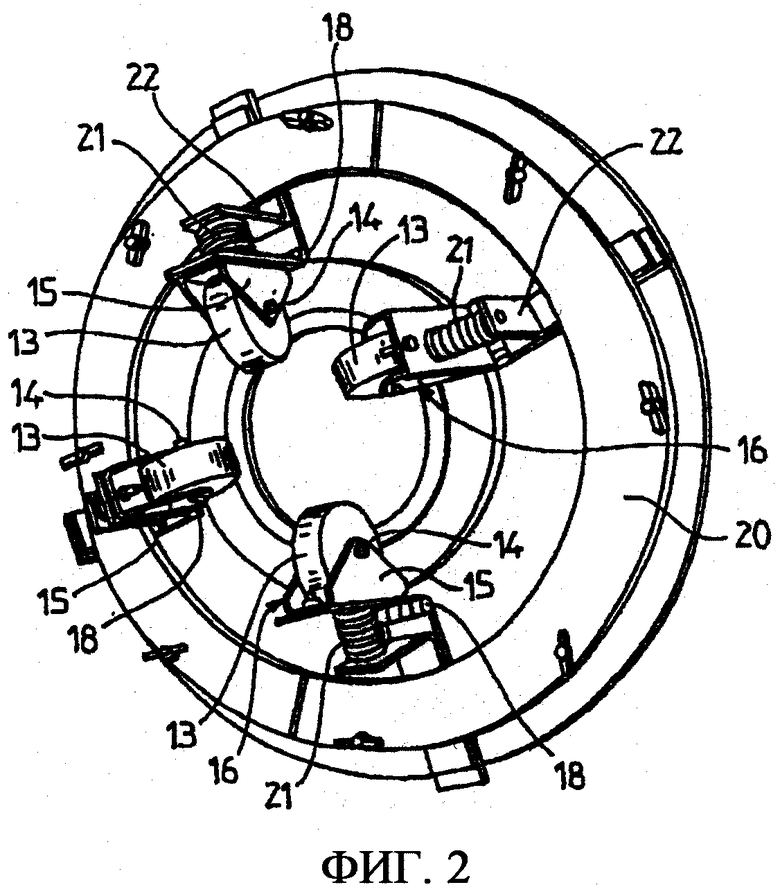

на фиг.2 показан перспективный вид входа в калибровочное устройство, оборудованное роликами, предназначенными для приложения противоположного давления;

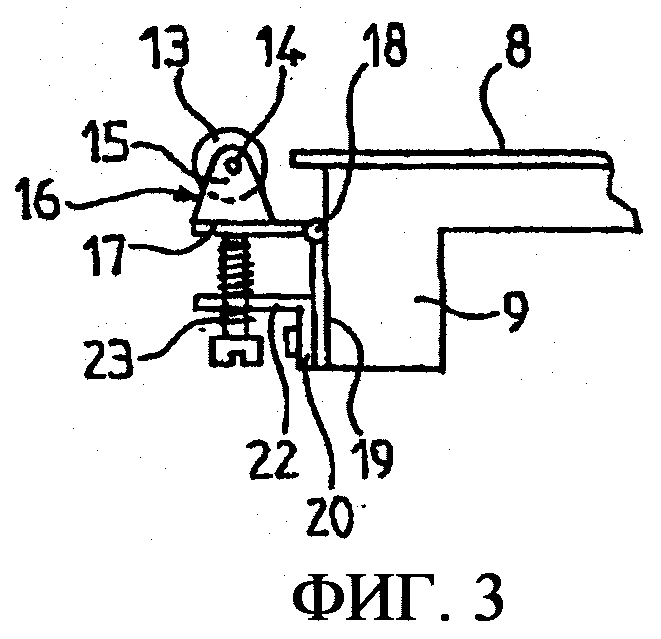

на фиг.3 показана схема альтернативного варианта реализации средства приложения противоположного нажима;

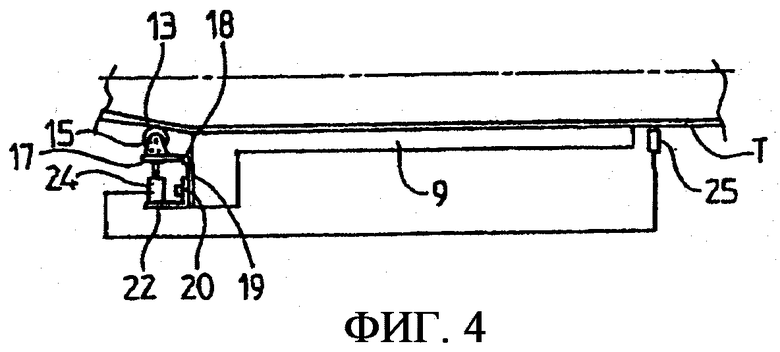

на фиг.4 показана схема другого альтернативного варианта реализации средства приложения противоположного нажима; и

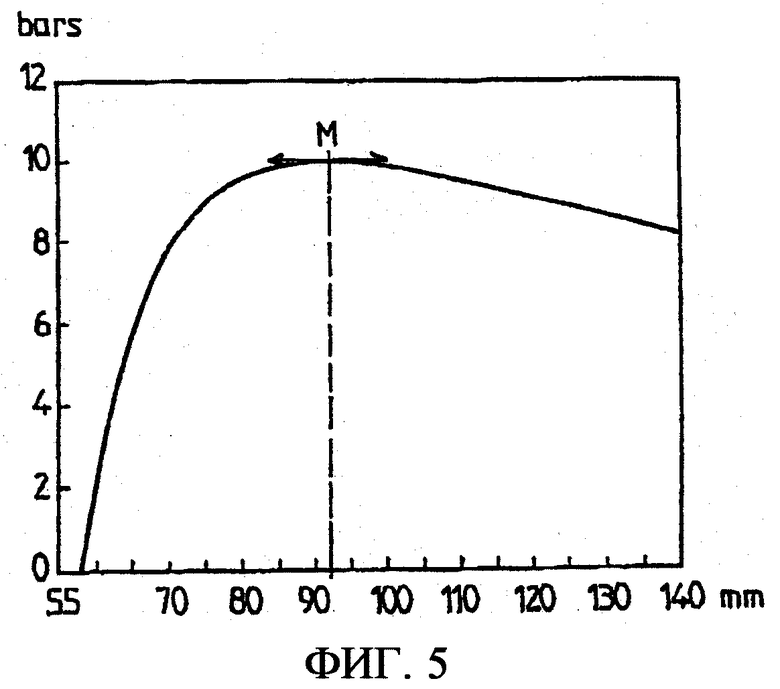

на фиг.5 показана кривая, представляющая увеличение диаметра трубы на оси абсцисс, выраженное в миллиметрах, как функцию внутреннего давления, выраженного в барах на оси ординат.

На чертежах, в особенности на фиг.1, можно видеть производственную линию 1, реализующую способ согласно настоящему изобретению. Производственный процесс является непрерывным от начального участка, на фиг.1 слева, до конечного участка, на фиг.1 справа.

Производственная линия содержит, так же как раскрыто, например, в патенте FR-A-2806956, узел 2, изображенный схематически и состоящий из экструдера, питаемого термопластическим материалом из питающего бункера. Трубная заготовка Е выходит при относительно высокой температуре порядка 150°С или более, и проходит через одну или более охлаждающих ванн, таких как ванна 3, обычно содержащих воду, так, чтобы в достаточной степени понизить температуру заготовки Е.

Металлическая труба 4, соосная с заготовкой Е, закреплена на экструдере и проходит на фиг.1 вправо. Эта труба 4 содержит в направлении своего закрытого аксиального конца, наиболее удаленного от экструдера, по меньшей мере, одно радиальное отверстие 5.

Последняя ванна 3 с контролируемой температурой, то есть та, которая расположена дальше всего справа на фиг.1, спроектирована для доведения заготовки Е до температуры, находящейся в диапазоне температур ориентации молекул. В случае ПВХ эта температура находится в диапазоне от 90 до 110°С.

На выходе из ванны 3 закреплено кольцо 6, позволяющее обжимать заготовку на внутренней пробке 7 и помещенное вокруг трубы 6, перед отверстием или отверстиями 5.

Заготовка Е находится на открытом воздухе на участке А, расположенном аксиально между кольцом 6 и входом в калибровочное устройство 8, изображенное схематически. Это калибровочное устройство 8 размещено в охлаждающей ванне 9, включающей, например, распыление воды под действием вакуума. На выходе из ванны 9 труба Т в готовом виде поступает в растяжную машину 10, создающую растягивающее усилие, необходимое на всей линии для протягивания трубы и заготовки.

При непрерывном режиме работы к закрытому концу трубы 4 крепится, например кабелем 12, расположенная ниже пробка 11. Внутренняя пробка 7 и пробка 11 образуют две аксиально разделенные заглушки, ограничивающие замкнутую камеру С, в которую по трубе 4 и через отверстие 5 подают сжатую текучую среду, например воздух.

Внутреннее давление текучей среды заставляет заготовку раздаваться в радиальном направлении на выходе из кольца 6, чтобы достичь внутреннего диаметра калибровочного устройства 8, как показано схематически на фиг.1, когда достигается устойчивое состояние.

В переходной начальной фазе последующая процедура может соответствовать описанной в патенте FR-A-2806956.

Конечные характеристики материала трубы Т зависят от радиального расширения заготовки между кольцом 6 и калибровочным устройством 8. Чем больше это радиальное расширение, тем выше механические характеристики трубы.

Однако обнаружено, что при превышении определенной степени радиального расширения образующийся на участке А «пузырь» деформируется и теряет свою симметрию вращения вокруг геометрической оси. Это ведет к эксцентричности готовой трубы, с различной толщиной по всей окружности, и к переменному продольному растяжению, что не совместимо с техническими требованиями к изделию.

Эти полученные в ходе экспериментов наблюдения разъясняются с использованием диаграммы на фиг.5, иллюстрирующей отклонения наружного диаметра заготовки Е в зависимости от внутреннего давления, выраженного в барах. Рассматриваемая заготовка имеет наружный диаметр около 58 мм, когда показатель ее внутреннего давления равен нулю. Конечно, объяснения действительны для различных диаметров.

Кривая, показанная на фиг.5, проходит через максимум М, с касательной, параллельной оси абсцисс, при наружном диаметре около 92 мм и внутреннем давлении 10 бар. При значении диаметра меньше диаметра, соответствующего точке М, соотношение давления и деформации возрастает. После точки М соотношение давления и деформации начинает уменьшаться. Это явление связано главным образом с растяжением материала после прохождения предела текучести. В результате начинается фаза не стабильного и не контролируемого типа. Внутреннее давление, которое требуется приложить для того, чтобы накачать заготовку до максимума М, соответствующего пределу текучести, становится выше давления, позволяющего материалу удлиняться в радиальном направлении.

В случае диаметров, превышающих диаметр, соответствующий точке М, расширение пузыря контролируется недостаточно хорошо, что и объясняет асимметричную деформацию поперечного сечения.

Для того чтобы преодолеть это препятствие и, в особенности, для того чтобы использовать выгоды от степени радиального расширения, превышающей соответствующую точку М, без создания при этом различий в толщине по круговому поперечному сечению, изобретение предполагает уменьшение напряжения в стенке заготовки за счет приложения снаружи противоположного давления или противодавления, которое вычитается из внутреннего давления.

Одним простым решением является механическое приложение противоположного давления с использованием роликов 13, размещенных на входе в калибровочное устройство 8. Предпочтительно протекторная лента роликов выполнена из пластмассы. Ось вращения 14 роликов ортогональна относительно геометрической оси Х-Х заготовки Е. Ось 14 (фиг.2) опирается каждым концом на подшипник, помещенный в боковой стороне 15 хомута 16, посаженного над роликом 13 со стороны, противоположной заготовке. Хомут 16 закреплен на монтажной пластине 17, более или менее параллельной геометрической оси Х-Х заготовки Е. Монтажная пластина 17 своим концом, удаленным от ролика 13 и близким к калибровочному устройству 8, соединена с поперечной осью 18, ортогональной к геометрической оси Х-Х заготовки. Ось 18 опирается на пластину 19, плоскость которой перпендикулярна оси Х-Х. Пластина 19 прижата к входной стороне калибровочного устройства 8 или ванны 9, будучи, например, зажата с использованием кольца 20 (фиг.2), прижатого винтами к выходной стороне. За счет ослабления захвата кольца 20 можно регулировать угловое положение пластин 19 относительно геометрической оси Х-Х.

Ролик 13 и монтажная пластина 17 преимущественно подвергаются нагрузке со стороны пружины сжатия 21 в направлении геометрической оси Х-Х. Эта пружина сжатия 21 прилегает одним концом к поверхности монтажной пластины 17, противоположной ролику 13, а другим концом к лопатке 22, прикрепленной к пластине 19.

В качестве варианта, проиллюстрированного на фиг.3, пружина 21 может быть заменена 3 установочным винтом 23, ввинченным в резьбовое отверстие в лопатке 22 и прижатым к монтажной пластине 17. Давление, создаваемое роликом 13, регулируют, затягивая или ослабляя винт 23.

Согласно альтернативному варианту, проиллюстрированному на фиг.4, пружину 21 можно заменить пневматическим или гидравлическим цилиндром 24, давление текучей среды в котором регулируется автоматически в зависимости от толщины трубы Т. Эту толщину определяет датчик 25, в частности ультразвуковой датчик, расположенный, например, на выходе охлаждающей ванны 9. Цилиндр 24 размещается, подобно пружине 21, между лопаткой 22 и монтажной пластиной 17. Цилиндр 24 прижимает ролик 13 к стенке пузыря под давлением, которое зависит от толщины на выходе, так чтобы удерживать эту толщину на нужном уровне. Этот альтернативный вариант позволяет автоматически регулировать непрерывный процесс производства труб, обеспечивая минимальное отклонение от соосности.

Согласно другому изображенному альтернативному варианту ролики 13 могут быть заменены простыми пальцами с закругленными концами, выполненными из материала с низким коэффициентом трения, прижатыми к наружной стенке заготовки Е. Согласно еще одной возможности наружное противоположное давление может быть приложено с использованием текучей среды, воздействующей на участки наружной стенки заготовки.

Противоположное давление или противодавление может быть локализовано на участках не контролируемого роста пузыря. Благодаря однородности и жесткости материала можно ограничить небольшим числом участки вмешательства, в зависимости от диаметра трубы.

В примере, проиллюстрированном на фиг.2, ролики 13 предусмотрены на четырех участках более или менее под прямым углом. Такое решение может быть применено к заготовке с диаметром пузыря (диаметром на входе в калибровочное устройство 8) порядка 100 мм. Согласно фиг.2 четыре ролика 13 установлены каждый на верхней, нижней, правой и левой образующих заготовки. При раздувании пузыря эти ролики 13 оказываются в контакте с материалом. Толщину двухосной трубы на четырех образующих, соответствующих роликам 13, измеряют далее и сравнивают с заданными значениями, указанными в техническом задании. Затем согласно этой системе к образующей или образующим стенки пузыря, соприкасающимся с роликом, прикладывают давление, например давление, регулируемое вручную.

В случае диаметра порядка 200 мм предпочтительно применяют шесть участков с роликами противодавления.

Наружное противодавление требуется приложить таким образом, чтобы практически не допускать трения и локального охлаждения поверхностного слоя стенки трубы.

Возможен вариант, при котором каждый ролик установлен на кольце, смонтированном с возможностью вращения вокруг оси Х-Х, при автоматическом контроле углового положения ролика относительно оси Х-Х в зависимости от углового положения отклонений по толщине, обнаруженных датчиками 25, размещенными вокруг трубы Т.

Порядок работы производственной линии и, в частности, средств противодавления, образуемых роликами 13, очевиден из предшествующих объяснений.

Согласно изобретению на всех круговых участках трубы можно обеспечить практически равномерную толщину, даже если она подвергнется радиальному расширению после точки М (фиг.5). Начиная с заготовки данного наружного диаметра, возможности для конечного наружного диаметра таким образом расширяются. В частности, можно получить трубы более высокого класса (уровень класса зависит от относительного увеличения диаметра заготовки) с более высокими механическими характеристиками.

Можно указать без ограничения объема изобретения, что отклонение толщины трубы круглого сечения, которое может составлять от 0,3 до 0,5 мм для трубы диаметром 100 мм при использовании существующих технических решений благодаря использованию настоящего изобретения может быть снижено до 0,1 мм.

Изобретение относится к способу непрерывного производства пластмассовых труб путем двухосного волочения. Способ состоит из получения заготовки путем экструзии, нагрева этой заготовки до температуры ориентации молекул, ее радиального расширения за счет приложения внутреннего давления текучей среды. Давление прикладывают на участке между двумя разделенными в осевом направлении пробками. Выполняют калибровку и охлаждение при одновременном осуществлении осевого растяжения выходящей трубы. Давление, противоположное внутреннему давлению, прилагают снаружи к стенке заготовки на участке, подвергнутом радиальному расширению. Противоположное давление выбирают, чтобы оно было ниже внутреннего давления, но оставалось достаточно большим, чтобы контролировать рост расширения. Таким образом, можно обеспечить постоянную толщину материала по всей окружности. Противоположное давление прикладывают только к локальным участкам, наиболее подверженным не контролируемому расширению при отсутствии этого противоположного давления. Результатом является уменьшение эксцентричности пластмассовой трубы и отклонения в продольном растяжении даже при относительно большой степени радиального расширения. 2 н. и 8 з.п. ф-лы, 5 ил.

| Способ работы парогазовой установки электростанции | 2023 |

|

RU2806956C1 |

| Способ упрочнения труб и устройство для его осуществления | 1988 |

|

SU1708882A1 |

| Способ двухосной ориентации труб из термопластических материалов | 1961 |

|

SU149558A1 |

| US 3812230 A1, 21.05.1974 | |||

| US 3772118 A, 13.11.1973. | |||

Авторы

Даты

2008-11-10—Публикация

2004-03-03—Подача