Область техники

Изобретение относится к контурной полоске и к упаковочному контейнеру, имеющему корпус контейнера, выполненный из упаковочного материала, содержащего бумажный или картонный внутренний слой и наружные термосклеивающиеся слои из полипропилена (ПП), имеющему продольный шов, в котором первый и второй продольные края упаковочного материала перекрывают друг друга и соединяются термосклеиванием, так что указанный первый продольный край обращен внутрь корпуса контейнера, причем указанный первый продольный край защищен контурной полоской согласно изобретению, которая приклеена термосклеиванием в области шва. Изобретение относится также к способу получения контурной полоски.

Уровень техники и проблемы

В публикации WO 2003 SE01793 международной заявки описан один тип упаковочных контейнеров для жидких продуктов питания, в которых используется термоиндукционное сваривание. Упаковочный контейнер состоит из первой и второй части контейнера, которые соединены друг с другом термосваркой. Первая часть имеет трубчатую форму и образована из листа упаковочного материала, покрытого термопластиком и имеющего внутренний слой из бумаги или картона и по меньшей мере один слой алюминиевой фольги. Лист имеет первый запаянный продольный шов внахлестку между двумя противоположными краевыми участками листа. Край продольного шва, который обращен внутрь упаковочного контейнера, защищен от проникновения жидких продуктов питания или стерилизационной среды через край в бумажный или картонный внутренний слой контурной полоской, которая соединена термосваркой с поверхностью продольного шва на внутренней стороне упаковочного контейнера. Вторая часть, которая состоит из пластикового верха, имеющего устройство для открывания, приварена вторым швом внахлестку к первой части.

Защищающие края контурные полоски для швов внахлестку известны также для других типов упаковочных контейнеров, имеющих внутренние слои из бумаги или картона. Такие упаковочные контейнеры могут быть, например, асептическими (стерилизованными) контейнерами или упаковочными контейнерами, выдерживающими стерилизацию в автоклаве, типа Tetra Brik®, которые образованы сгибанием листового упаковочного материала, покрытого термопластиком и имеющего внутренний слой из бумаги или картона и по меньшей мере один слой из алюминиевой фольги. В высокоскоростных непрерывных процессах упаковки, хорошо известных для картонных упаковок типа Tetra Brik®, лист упаковочного ламината непрерывно формуют в трубу, наполняемую содержимым, и герметично закрывают, получая путем одновременных операций термосклеивания и резки упаковочные контейнеры в форме подушки. Затем упаковочный контейнер в форме подушки обычно формуют путем сгибания в упаковочный контейнер в форме параллелепипеда. Основное преимущество идеи этого упаковочного процесса с непрерывным формованием трубки, наполнением и герметичным закрыванием состоит в том, что лист можно стерилизовать в непрерывном режиме непосредственно перед формованием трубки, что обеспечивает возможность реализации асептического упаковочного процесса, т.е. процесса, в котором жидкое содержимое, которое должно наливаться, а также сам упаковочный материал освобождаются от бактерий, и наполненный упаковочный контейнер получается в чистых условиях, так что наполненную упаковку можно хранить длительное время при температуре окружающей среды без риска размножения микроорганизмов в налитом продукте. Существуют также варианты, в которых сформованный и закрытый упаковочный контейнер с содержащимся в нем продуктом питания подвергают обработке в автоклаве.

Хотя контурные полоски для защиты продольных швов в упаковочных контейнерах упомянутых выше типов в целом известны, отсутствуют контурные полоски, которые были бы специально приспособлены для таких упаковочных контейнеров, в которых наружные термосклеиваемые слои состоят из полипропилена (ПП).

Контурная полоска для упаковочного контейнера на основе ПП должна удовлетворять по меньшей мере некоторым, а предпочтительно всем следующим требованиям:

- она должна иметь хорошую кислородонепроницаемость, не хуже, чем у известных контурных полосок на основе ПП,

- она должна быть устойчивой к старению и условиям хранения в тропических зонах,

- она должна иметь хорошую способность поддаваться обработке в разливочной машине, которая формует, наполняет и запечатывает упаковочный контейнер.

При разработке настоящего изобретения было испытано несколько контурных полосок с разными структурами, без хороших результатов. Например, и совместно экструдированная контурная полоска со структурой ПП/связка/EVOH/связка/выдувная ПП-пленка, и совместно экструдированная контурная полоска со структурой ПП/связка/ПА/связка/выдувная ПП-пленка - обе приводят в результате к повреждениям структуры полоски у кромок упаковочного материала.

Суть изобретения

Целью настоящего изобретения является создание контурной полоски с наружными поверхностями из ПП, которая удовлетворяет указанным выше требованиям, и создать упаковочную емкость с такой контурной полоской, защищающей ее продольный шов.

Эти и другие цели достигнуты посредством создания

контурной полоски, имеющей структуру со следующими слоями, по порядку:

- первый слой с обращенной наружу поверхностью из полипропилена (ПП),

- первый адгезивный слой,

- внутренний слой из не пропускающего кислород полимера,

- второй адгезивный слой,

- второй слой с обращенной наружу поверхностью из полипропилена (ПП);

и посредством создания

упаковочного контейнера с корпусом контейнера, образованным из упаковочного материала, содержащего бумажный или картонный внутренний слой и наружные термосклеиваемые слои из полипропилена (ПП), имеющего продольный шов, в котором первый и второй продольные края упаковочного материала перекрывают друг друга и соединены друг с другом термосваркой так, что указанный первый продольный край обращен внутрь корпуса контейнера, причем указанный первый продольный край защищен контурной полоской согласно изобретению, которая термоприварена в области шва.

Изобретение относится также к

способу получения контурной полоски, при котором первую сторону внутреннего слоя из не пропускающего кислород полимера покрывают первым адгезивным слоем, а вторую его сторону - вторым адгезивным слоем, после чего на указанный первый адгезивный слой методом экструзии наносят первый слой с обращенной наружу поверхностью из полипропилена (ПП), а на указанный второй адгезивный слой методом экструзии наносят второй слой с обращенной наружу поверхностью из полипропилена (ПП);

или как вариант:

способу получения контурной полоски, при котором внутренний слой из не пропускающего кислород полимера соединяют на его первой стороне с первой пленкой, имеющей обращенную наружу поверхность из полипропилена (ПП), путем адгезивного прокладывания между ними первого адгезивного слоя, и на второй ее стороне соединяют со второй пленкой, имеющей обращенную наружу поверхность из полипропилена (ПП), путем адгезивного прокладывания между ними второго адгезивного слоя.

Подробное описание изобретения

Согласно одному аспекту изобретения контурная полоска имеет симметричную структуру и состоит из трех выполненных предварительно пленок, которые соединены друг с другом адгезивным прокладыванием адгезивных слоев, при желании с помощью отверждения пучком электронов. Под понятие "адгезивное прокладывание" подпадает как формование многослойной структуры с помощью нанесения покрытия или экструзии жидкой формы (дисперсии) или расплавленных (экструзия) адгезивных слоев, так и формование многослойной структуры путем так называемого сухого ламинирования.

Как будет понятно из дальнейшего, некоторые из предварительно выполненных пленок могут быть образованы из составных слоев.

Согласно альтернативному аспекту изобретения контурная полоска имеет симметричную структуру и образована из одной выполненной предварительно пленки (внутренний слой из не пропускающего кислород полимера, причем этот полимер предпочтительно, но не обязательно является способным к экструдированию), на обе стороны которой нанесены адгезивные слои, после чего на адгезивные слои методом экструзии наносят первый и второй слои с обращенными наружу поверхностями из ПП. Как будет понятно из дальнейшего описания, первый и второй слои, имеющие обращенные наружу поверхности из ПП, могут быть образованы из составных слоев.

Таким образом, согласно дополнительному аспекту контурной полоски, указанный первый и второй слои, имеющие обращенные наружу поверхности из ПП, могут быть либо гомогенными монослоями из ПП или сополимера ПП, либо составными слоями, имеющими обращенные наружу поверхности из ПП или сополимера ПП.

В предпочтительном варианте реализации указанный первый и второй слои, имеющие обращенные наружу поверхности из ПП, являются составными слоями, причем каждый включает первые, обращенные наружу компоненты слоя из ПП или сополимера ПП, а также вторые компоненты слоя, которые обращены непосредственно к одному из соответствующих адгезивных слоев, и при желании один или более промежуточных компонентов слоя. Указанные вторые компоненты слоя, которые обращены непосредственно к одному из соответствующих адгезивных слоев, могут быть образованы полимером из группы, состоящей из ПП, привитого ПП, металлоценового полиэтилена, сополимера полиэтилена (такого, например, как этиленакриловая кислота, EAA) и сополимера ПП. Промежуточный компонент слоя по выбору может быть слоем, имеющим барьерные свойства к пропусканию кислорода.

Промежуточный компонент слоя по выбору может быть полимером из группы, которая состоит из металлоценового полиэтилена и линейного полиэтилена низкой плотности (ЛПЭНП). Например, структура может быть такой (в направлении снаружи к адгезивному слою: (ПП или сополимер ПП)/(металлоценовый ПЭ или ЛПЭНП)/EAA.

Следует понимать, что в настоящем случае возможность применять металлоценовый ПП включена в понятие "ПП", т.е. во всех случаях, когда упоминается ПП, он может быть обычным ПП или металлоценовым ПП.

Предпочтительно, указанные первый и второй слои с обращенными наружу поверхностями из ПП являются слоями пленки, полученной совместной экструзией с раздувом. Однако потенциально возможно также, чтобы указанные первый и второй слои с обращенными наружу поверхностями из ПП были слоями пленки, отлитой из раствора, или чтобы они были нанесены методом экструзии прямо на адгезивные слои.

Согласно еще одному варианту реализации указанных первого и второго слоев, имеющих обращенные наружу поверхности из ПП, каждый из двух слоев имеет полную толщину 10-50 мкм, предпочтительно 20-40 мкм, наиболее предпочтительно 22-28 мкм.

Более того, указанные первый и второй слои, имеющие обращенные наружу поверхности из ПП, идентичны друг другу, хотя, если являются составными слоями, предпочтительно являются зеркальным отражением.

Согласно следующему аспекту изобретения указанные первый и второй адгезивные слои предпочтительно являются слоями полиуретанового клея (на основе растворителя или без растворителя), адгезивами электронно-лучевого отверждения (EB) или адгезивами, отверждаемыми ультрафиолетом (УФ). УФ- и EB-отверждаемые адгезивы выгодны из-за мгновенного отверждения. EB-отверждаемый адгезив наносится в виде жидкой дисперсии на внутренний слой. Затем с ним в контакт сразу же приводится (как пленка или путем экструзии) слой, имеющий обращенную наружу поверхность из ПП, и систему проводят в камеру EB-отверждения. Электроны высокой энергии (при типичных напряжениях 100-300 кВ) инициируют полимеризацию реактивных компонентов в адгезиве. При выходе из камеры EB-отверждения, которая находится на одной линии с линией ламинирования, адгезив затвердел до твердого адгезивного слоя, соединившись с внутренним слоем и ПП-слоем. В случае применения УФ-отверждаемого адгезива отверждение также проводится в камере отверждения, находящейся в линии с линией ламинирования.

Первый и второй адгезивные слои являются самыми тонкими слоями контурной полоски, будучи предпочтительно тоньше 5 мкм каждый, наиболее предпочтительно тоньше 3 мкм каждый.

Согласно другому аспекту указанные первый и второй адгезивные слои являются адгезивными слоями, которые могут быть нанесены экструзией, или по меньшей мере каждый включает экструдируемый компонент слоя, причем этот компонент предпочтительно обращен непосредственно к одному из соответствующих указанных первому и второму слоям с обращенными наружу поверхностями из ПП.

Потенциально возможно также, чтобы адгезивные слои вместо этого были очень тонкими, т.е. тоньше, чем 0,5 мкм, в этом случае их можно назвать "грунтовками". В процессе производства контурной полоски первый и второй адгезивные слои наносят на внутренний слой из полимера с барьерными свойствами к кислороду.

Предпочтительно, указанный внутренний слой из не пропускающего кислород полимера является слоем из не пропускающего кислород полимера, который может быть экструдирован.

Предпочтительно, указанный внутренний слой из не пропускающего кислород полимера является слоем полиэтилентерефталата (ПЭТ), более предпочтительно - двуосно-ориентированного полиэтилентерефталата (BOPET). Однако возможно также, чтобы указанный внутренний слой из не пропускающего кислород полимера был слоем полиамида (ПА) или этиленвинилового спирта (EVOH), причем каждый является предпочтительно двуосно-ориентированным (BOPA, BOEVOH). Внутренний слой имеет толщину 6-25 мкм, предпочтительно 8-19 мкм, наиболее предпочтительно 10-15 мкм.

Согласно еще одному аспекту изобретения контурная полоска имеет полную толщину 35-120 мкм, предпочтительно 50-80 мкм, наиболее предпочтительно 60-70 мкм.

Контурная полоска согласно изобретению предпочтительно выполнена предварительно путем адгезивного ламинирования трех пленок до того, как их нарезают на контурные полоски шириной обычно 6-10 мм и применяют в упаковочном контейнере, для которого она предназначена. Как вариант, контурная полоска может быть произведена путем нанесения методом экструзии наружных ПП слоев на адгезивные слои, которые были нанесены на внутренний слой, до того, как полученную пленку нарезают, как указано.

Желательно, чтобы контурная полоска имела скорость пропускания кислорода менее 120, предпочтительно менее 100 см3/(м2·24ч) при 1 атм. O2. В случае слоя с лучшими барьерными свойствами к кислороду, такого как внутренний слой из (BO)EVOH или промежуточный закрепленный барьерный слой в первом и втором слоях с обращенными наружу поверхностями из ПП, скорость пропускания кислорода даже ниже, например, меньше 70, наиболее предпочтительно меньше 50 см3/(м2·24ч) при 1 атм. O2.

Далее, контурная полоска согласно изобретению может, в зависимости от типа упаковочного контейнера, в котором она используется, быть согнута на 180° вокруг первого продольного края упаковочного материала, перед тем, как упаковочный материал будет нарезан на заготовки, и указанный первый продольный край соединен термосклеиванием с внутренней стороной и, такие образом, соединен со вторым продольным краем, чтобы образовать рукав с продольным швом; или она может непрерывно термопривариваться, по существу плоско, на указанный продольный шов, на внутренней стороне корпуса упаковки, после или во время термосваривания, и, таким образом, образовывать указанный шов, который в этом случае может делаться в непрерывном режиме, т.е. не на заготовках, а в непрерывном процессе формование-наполнение-закрывание заготовки из упаковочного материала.

Когда упаковочный контейнер согласно изобретению выполнен как рукав из заготовки из упаковочного материала, он предпочтительно имеет пластиковый верх, который включает в себя устройство для открывания, и который соединен термосваркой с внутренней стороной корпуса контейнера на одном его конце, и, следовательно, пластиковый верх соединен термосваркой с соответствующим краем указанного продольного шва. Согласно целям изобретения пластиковый верх содержит наружные слои из ПП.

Предпочтительно, упаковочный контейнер согласно изобретению сделан асептическим, предпочтительно путем стерилизации. По желанию он может быть обработан в автоклаве после наполнения и герметично закрыт.

Краткое описание приложенных чертежей

Далее настоящее изобретение описывается более подробно с обращением к одному предпочтительному варианту реализации и со ссылками на прилагаемые чертежи, на которых:

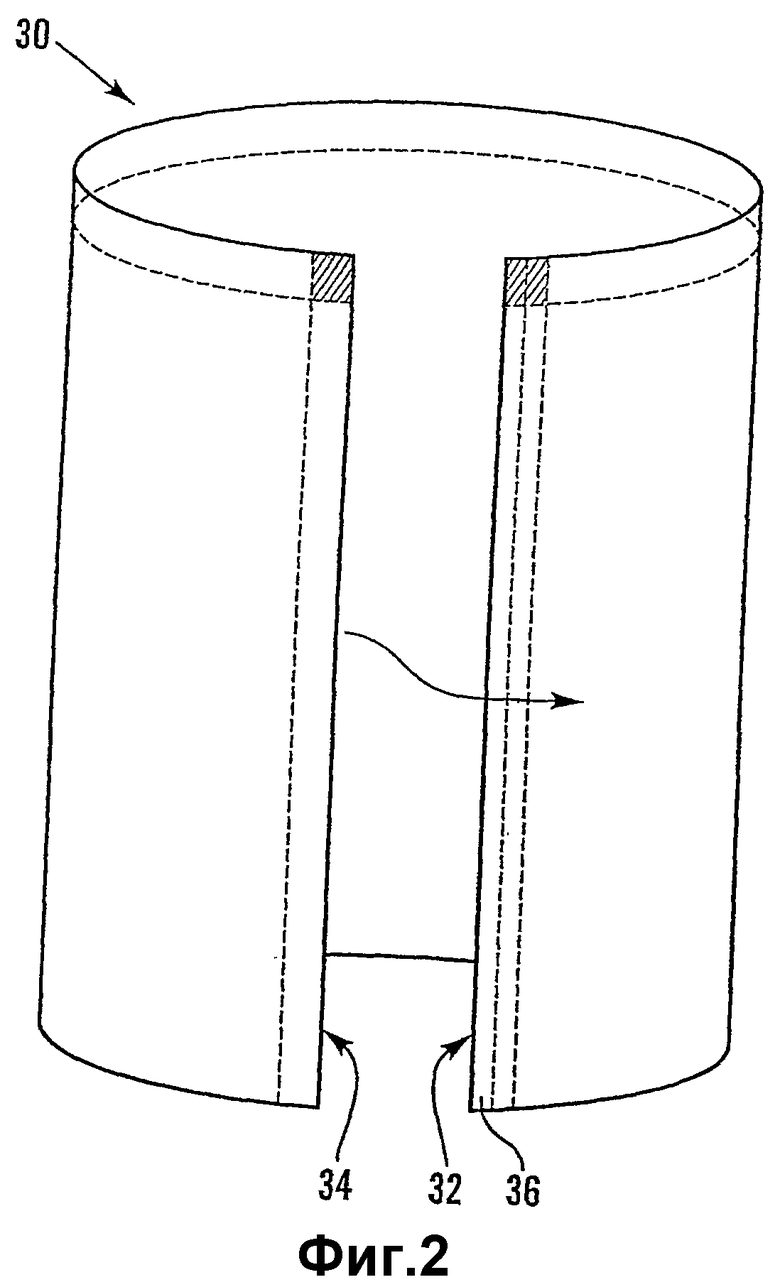

фиг. 1 - в разрезе структура предпочтительной контурной полоски;

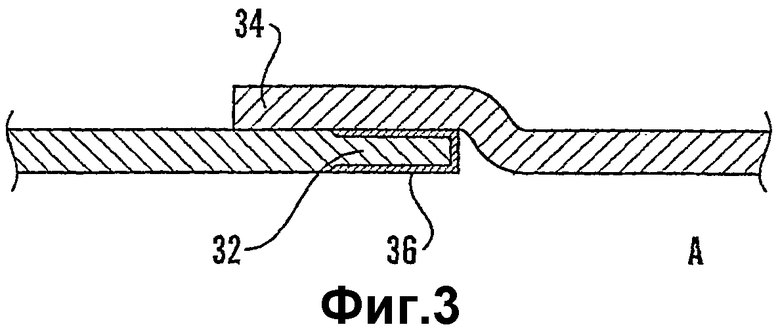

фиг. 2 - заготовка из упаковочного материала с контурной полоской, нанесенной на его продольный край;

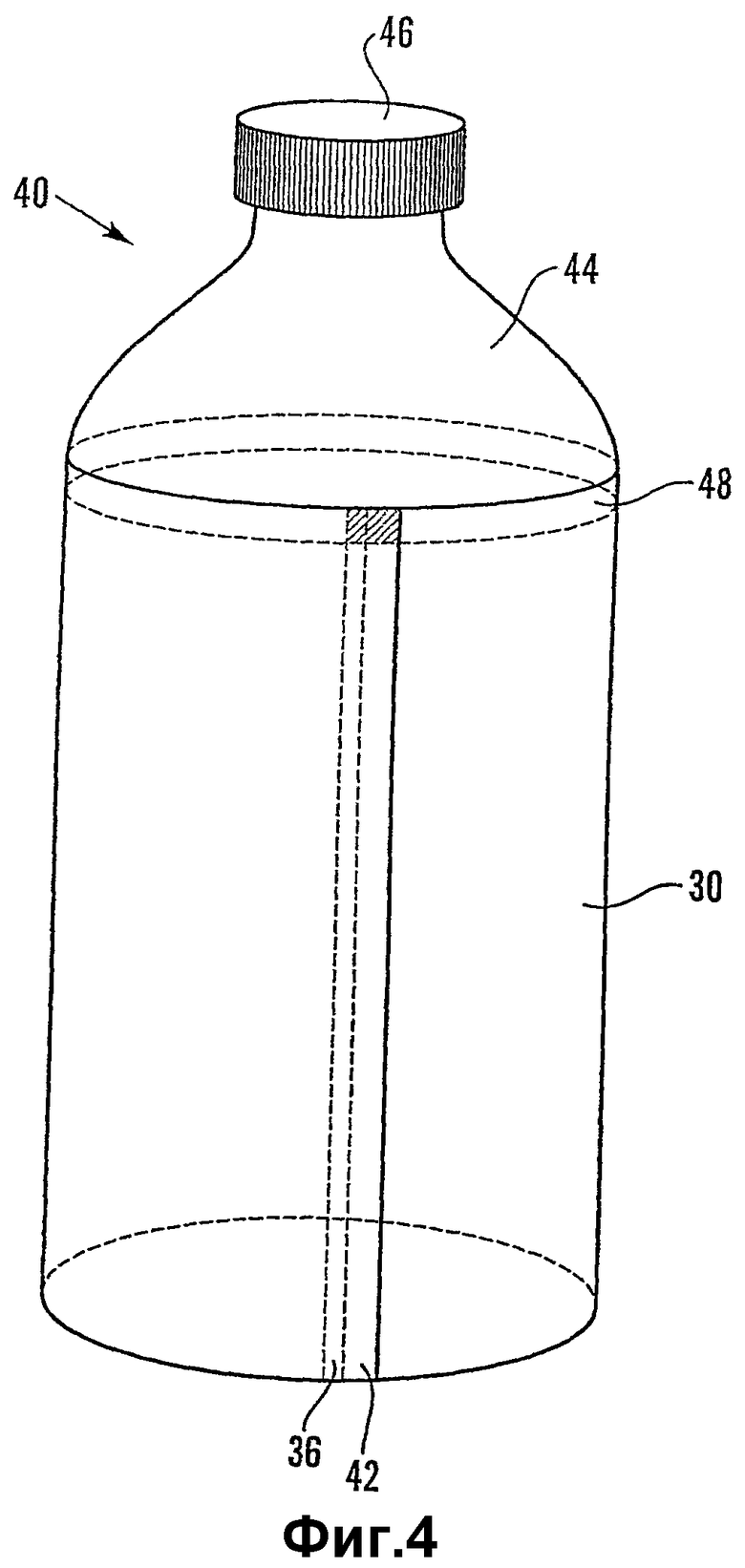

фиг. 3 - в разрезе шов внахлестку, в котором самый дальний продольный край упаковочного материала защищен контурной полоской;

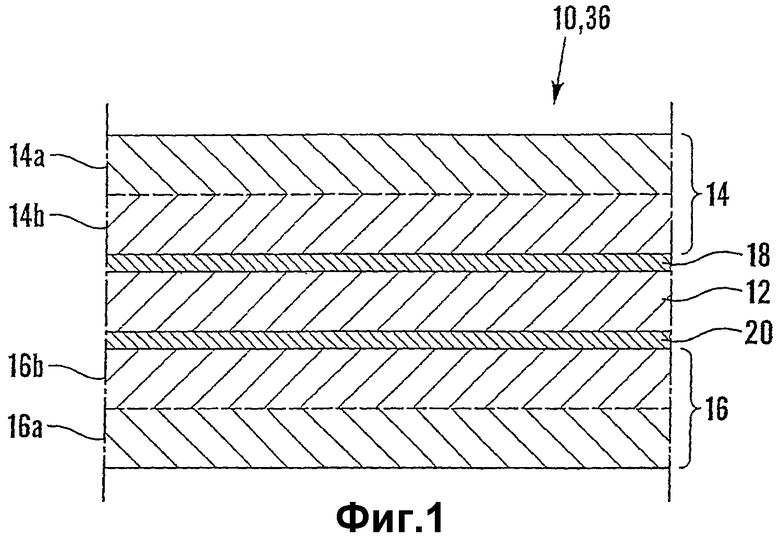

фиг. 4 - упаковочный контейнер, включающий контурную полоску, которая защищает его продольный шов.

Описание предпочтительной реализации

Предпочтительная контурная полоска 36 согласно изобретению, показанная на фиг. 1, имеет симметричную структуру 10 и сделана путем адгезивного ламинирования трех выполненных предварительно пленок 12, 14, 16. Выполненный предварительно внутренний слой 12 имеет толщину 12 мкм и выполнен из двуосно-ориентированной ПЭТ-пленки.

Обращенные наружу поверхности контурной полоски 10 образованы ПП-компонентами 14a и 16a слоя, которые были соэкструдированы и выдуты вместе с компонентами 14b и 16b слоя из привитого ПП, соответственно, чтобы получить сделанные заранее пленки 14 и 16, соответственно, толщиной 25 мкм. Компоненты 14b и 16b слоя из привитого ПП обращены непосредственно к одному адгезивному слою 18, 20 каждый и способны хорошо связаться с этими адгезивными слоями благодаря привитой природе ПП-компонентов 14b, 16b слоя. Примерами хорошо действующих сортов ПП являются Inspire 112 (производитель Dow), Inspire 114 (Dow), Borclear RB707CF (Borealis), RB501BF (Borealis), BA110CF (Borealis), Daploy SF203HMS (Borealis), PP4352F1 (Exxon Mobil) или PPH3060 (Atofina). Примером хорошо действующего сорта привитого ПП является Admer QF830E от Mitsui.

В свою очередь, адгезивные слои 18, 20 толщиной 2 мкм смотрят прямо на (непосредственно нанесены на/покрывают) указанный внутренний слой 12. Примерами хорошо действующих сортов адгезивов являются SWIFT EC2 1340R/EC2 1367D (полиуретановый клей производства Forbo Swift Adhesives SA), ADCOTE 545/катализатор F (полиуретановый слой от Rohm&Haas), ADCOTE 545/сореагент 200C от Rohm&Haas, ADCOTE 585K-60+катализатор F (полиуретановый клей от Rohm&Haas) и MOR-FREE ELM 415A+CR-190 (полиуретановый клей от Rohm&Haas). Примерами хорошо действующих сортов EB-отверждаемых адгезивов являются 51345C и 52100 производства Northwest Coatings LLC.

Конечно, следует понимать, что структура поперечного сечения будет выглядеть как на фиг. 1, также и в случае, когда контурная полоска была сделана нанесением слоев 14 и 16 на адгезивные слои 18, 20 методом экструзии, а также в случае отлитых из раствора слоев 14, 16. Следует также понимать, что внутренний слой 12, в альтернативных вариантах осуществления, может быть образован из другого не пропускающего кислород полимера, такого как полиамид (ПА) или этиленвиниловый спирт (EVOH), причем любой из них предпочтительно двухосно ориентирован.

На фиг. 2 показана заготовка из упаковочного материала 30, из которой собираются сделать трубку, в соответствии с чем первый продольный край 32 упаковочного материала заканчивается на внутренней стороне трубки, а второй продольный край 34 заканчивается снаружи трубки, в шве 42, который будет образован, см. фиг. 4. В предпочтительной реализации заготовка из упаковочного материала имеет следующую структуру поперечного сечения (в направлении изнутри трубки/корпуса контейнера наружу): ПП/адгезив/алюминиевая фольга/ПЭНП/картон/ПП. Однако потенциально возможно много вариантов, причем у всех них общее то, что они имеют объемный слой картона и обращенную наружу поверхность из ПП.

Первый продольный край 32 упаковочного материала на фиг. 2 защищен от контакта с пищей контурной полоской 36 согласно изобретению, причем контурная полоска 36 была согнута на 180° вокруг первого продольного края 32 и приклеена к нему с помощью тепла на обеих сторонах первого продольного края 32, предпочтительно горячим воздухом и/или сваркой индукционным теплом. Верхний конец образуемой трубки и, следовательно, верхний конец продольного шва будут соединены термосклеиванием с верхом, который включает устройство для открывания, см. фиг. 4, а нижний край трубки будет образован сгибанием и соединен термосклеиванием с жидкостенепроницаемым дном.

На фиг. 3 показано, как контурная полоска 36 защищает продольный край 32 в шве. Сторона A является стороной, обращенной внутрь упаковочного контейнера, и, соответственно, она будет контактировать с жидкими продуктами питания в нем, а сторона B является стороной, которая смотрит наружу упаковочного контейнера.

На фиг. 4 показан упаковочный контейнер 40, включающий контурную полоску 36, которая защищает его продольный шов 42. Пластиковый верх 44 соединен термосклеиванием 48 с внутренней стороной верхнего края упаковочного материала 30 на основе картона, который образует трубку или корпус контейнера. Пластиковый верх 44 имеет устройство для открывания 46. В предпочтительной реализации пластиковый верх имеет следующую структуру поперечного сечения (если смотреть с внутренней стороны верха наружу): ПП/адгезив/EVOH/адгезив/ПП. Крайний от центра слой из ПП предпочтительно толще, чем находящийся в самой глубине слой из ПП. Однако потенциально возможно много вариантов, причем у всех них общее то, что они имеют обращенную наружу поверхность из ПП.

Установлено, что предпочтительная реализация контурной полоски по изобретению хорошо работает в разливочной машине для таких асептических упаковочных контейнеров, у которых стенки и дно сделаны на основе картона, а верх пластиковый. В частности, контурная полоска обеспечивала хорошие герметизирующую способность, термостойкость и механические свойства и не приводила к повреждению структуры из-за приклеивания полоски вокруг края упаковочного материала. Кроме того, контурная полоска имеет скорость пропускания кислорода 100 см3/(м2·24 ч) при 1 атм. O2.

Изобретение относится к контурной полоске и к упаковочному контейнеру. Контурная полоска для упаковочного контейнера на основе полипропилена должна обладать хорошими кислородонепроницаемостью, устойчивостью к старению и условиям хранения в тропических зонах, способностью поддаваться обработке в разливочной машине, которая формирует, наполняет и запечатывает упаковочный контейнер. Поставленная задача решается тем, что упаковочный контейнер (40), имеющий корпус контейнера, выполненный из упаковочного материала (30), содержащего внутренний слой из бумаги или картона и наружные термосвариваемые слои из полипропилена, имеющий продольный шов (42), в котором первый и второй продольные края (32, 34) упаковочного материала перекрывают друг друга и соединены друг с другом термосваркой, так что первый продольный край (32) обращен внутрь корпуса контейнера, причем первый продольный край защищен контурной полоской (36), которая присоединена термосваркой в зоне шва (42), причем контурная полоска (36) имеет структурную композицию из слоев: первый слой (14), имеющий обращенную наружу поверхность полипропилена, первый адгезивный слой (18), внутренний слой (12) из не пропускающего кислород полимера, второй адгезивный слой (20), второй слой (16), имеющий обращенную наружу поверхность полипропилена. 1 н. и 5 з.п. ф-лы, 4 ил.

первый слой (14), имеющий обращенную наружу поверхность полипропилена,

первый адгезивный слой (18),

внутренний слой (12) из не пропускающего кислород полимера,

второй адгезивный слой (20),

второй слой (16), имеющий обращенную наружу поверхность полипропилена.

| WO 9311938 А1, 24.06.1993 | |||

| Электронная игра | 1985 |

|

SU1291167A1 |

| US 6503588 B1, 07.01.2003 | |||

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 1996 |

|

RU2170176C2 |

Авторы

Даты

2008-04-10—Публикация

2005-09-05—Подача