Изобретение относится к гальваническому нанесению покрытий на внутренние поверхности деталей цилиндрической формы, например гильз цилиндров двигателей внутреннего сгорания.

Известны безванные способы нанесения гальванических покрытий (Ремонт машин. / Под. ред. Тельнова Н.Ф. / М.: Агропромиздат, 1992. - 560 с.: ил. (Учебники и учебные пособия для высших учебных заведений), принцип которых заключается в том, что у поверхности, подлежащей покрытию, с помощью различных устройств создают местную электролитическую ячейку, а деталь и анод подключают к источнику тока.

Известен способ местного осаждения покрытий, при котором электролитическую ячейку герметизируют (Надежность и ремонт машин. / В.В.Курчаткин, Н.Ф.Тельнов, К.А.Ачкасов и др. / Под. ред. В.В.Курчаткина. - М: Колос, 2000. - 776 с.: ил. (Учебники и учебные пособия для высших учебных заведений). Способ позволяет получать покрытия, на отдельных участках детали, используя малые объемы электролита.

Недостатки способа - обеднение, перегрев и усиленное испарение электролита.

Известен проточный способ нанесения гальванических покрытий (Надежность и ремонт машин. / В.В.Курчаткин, Н.Ф.Тельнов, К.А.Ачкасов и др. / Под. ред. В.В.Курчаткина. - М: Колос, 2000. - 776 с.: ил. (Учебники и учебные пособия для высших учебных заведений), при котором электролит прокачивают насосом с определенной скоростью через пространство между покрываемой поверхностью и анодом (например, через внутреннюю поверхность гильзы цилиндров). Наибольшая скорость осаждения металлов достигается при турбулентном режиме протекания электролита.

Способ позволяет увеличить катодную плотность тока и скорость осаждения покрытий.

Недостатками данного способа являются необходимость применения системы циркуляции и сравнительно большой расход электролита.

Наиболее близкими к заявленному способу по совокупности признаков являются указанные вневанные способы нанесения покрытий, в частности анодно-струйный способ, выбранный авторами в качестве прототипа.

При анодно-струйном способе (Надежность и ремонт машин. / В.В.Курчаткин, Н.Ф.Тельнов, К.А.Ачкасов и др. / Под. ред. В.В.Курчаткина. - М: Колос, 2000. - 776 с.: ил. (Учебники и учебные пособия для высших учебных заведений) электролит подают струями в межэлектродное пространство, причем для получения равномерного покрытия деталь вращается с определенной частотой.

При анодно-струйном способе за счет уменьшения обеднения прикатодного слоя электролита создаются условия, позволяющие повысить плотность тока в 5...10 раз и увеличить производительность процесса в 2...3 раза по сравнению с ванными способами нанесения гальванических покрытий.

Недостатками способа являются необходимость применения сложной системы циркуляции и подачи электролита в межэлектродное пространство, сравнительно большой расход электролита.

Задача изобретения - расширение технологических возможностей, повышение производительности и качества обработки.

Поставленная задача достигается тем, что во внутренней полости детали (катода) создают замкнутую электролитическую ячейку, деталь приводят во вращение относительно горизонтальной оси с частотой, при которой ускорение центробежных сил превышает ускорение сил земного тяготения, а воздействие на процесс осаждения осуществляют изменением частоты вращения детали.

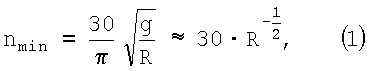

Частота вращения детали nmin, мин-1, при которой ускорение центробежных сил равно ускорению сил земного тяготения, может быть определена по формуле:

где R - радиус внутренней цилиндрической поверхности детали, м;

g - ускорение силы земного тяготения, м/с2.

Для реализации способа частота вращения детали должна быть больше nmin.

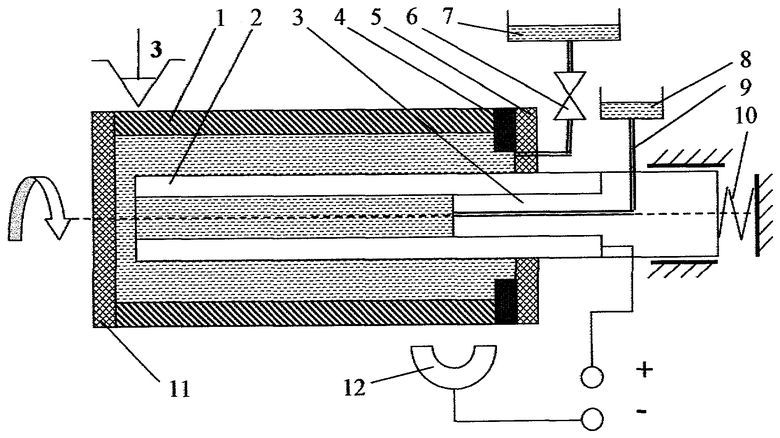

Принципиальная схема нанесения гальванических покрытий предлагаемым способом показана на чертеже.

Деталь 1 установлена во вращатель с горизонтальной осью вращения, например в патрон токарного станка. Во внутреннюю полость вводится неподвижный анод 2, закрепленный на анодной штанге 3. Анодная штанга 3 посредством цанговой оправки может быть установлена в пиноли задней бабки либо закрепляться на суппорте станка. Конструкция и расположение анода 2 могут быть различными, на фиг.1 показан анод в виде цилиндрической трубы, расположенный соосно оси вращения детали. Герметизацию электролитической ячейки достигают установкой с торцов детали неподвижной крышки 11 и со стороны анода подвижной крышки 5 с фторопластовым уплотнением 4, а также применением пружинного механизма поджима 10. В анодной штанге 3 выполнен газоотводный канал с обратным клапаном (не показан), соединенный с емкостью 8. Для улучшения характеристик процесса осаждения покрытия возможна установка в межэлектродном пространстве активаторов щеточного типа (не показаны) с закреплением на анодной штанге 3 или крышке 5. Подвод тока к детали осуществляют скользящим по наружной поверхности контактом 12.

Перед началом процесса открывают кран 6 и электролит из емкости 7 через отверстие в крышке 5 поступает во внутреннюю полость детали. Затем деталь приводят во вращение с частотой n>nmin (ф-ла 1) и осуществляют осаждение покрытия. По окончании процесса выводят штангу 3 с анодом 2 и крышкой 5, сливают электролит в специальную емкость (не показана), расположенную непосредственно под деталью.

Пример выполнения способа

Предложенным способом проводили осталивание (железнение) рабочих поверхностей гильз цилиндров двигателя автомобиля «Москвич-412». Материал гильз цилиндров - серый чугун.

Изготовленную согласно принципиальной схеме нанесения гальванических покрытий предлагаемым способом замкнутую электролитическую ячейку устанавливали в патрон токарного станка. Катодом служила гильза цилиндров, анодом трубка из малоуглеродистой стали.

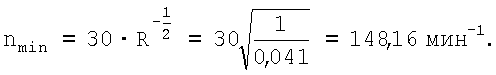

Радиус внутренней цилиндрической поверхности гильз составлял 0,041 м. Частота вращения, при которой ускорение центробежных сил равно ускорению сил земного тяготения будет:

Для реализации способа частота вращения детали должна быть больше nmin. Была принята частота вращения 370 мин-1>nmin=148,16 мин-1.

Электролит получали растворяя треххлористое железо (FeCl3·6H2O) в дистиллированной воде и добавляя 1...2 г/л соляной кислоты согласно рекомендациям (Варнаков В.В. Методические указания к лабораторной работе «Восстановление внутренних поверхностей корпусных деталей осталиванием (вневанным способом)». / В.В.Варнаков, М.А.Карпенко. - Ульяновск: Ротапринт Ульяновской ГСХА, 1996. - 23 с.). Концентрация треххлористого железа составляла 400 г/л, исходная плотность электролита 1,14 г/см3. Проводили проработку электролита при температуре 70-80°С при плотности тока 3-5 А/дм2. Плотность электролита после проработки составляла 1,16-1,17 г/см3. Перед электролизом электролит подогревали до температуры 60°С.

Подготовка поверхности к нанесению покрытия заключалась в промывке и обезжиривании, зачистке металлической щеткой, химическом травлении в растворе серной кислоты, промывке в 5% растворе кальцинированной соды и проточной воде. Непосредственно перед нанесением покрытия проводили зачистку поверхности металлической щеткой.

После монтажа электролитической ячейки деталь приводили во вращение с частотой 370 мин-1, заполняли ячейку подогретым до температуры 60°С электролитом. Начальный ток в процессе нанесения покрытия устанавливали 3 А/дм2 и выдерживали 2 мин. Затем плавно увеличивали плотность тока до 17 А/дм2 в течение 5 мин (разгонный режим) и осуществляли электролиз в течении 10...15 мин.

После нанесения покрытия детали промывали в 5% растворе кальцинированной соды и проточной воде.

Массу покрытия МП определяли весовым методом, взвешивая детали на лабораторных аналитических весах с точностью до 0,1 г. Для контроля толщины покрытия проводили измерения нутромером с индикатором часового типа с точностью 0,01 мм.

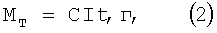

Используя закон Фарадея, рассчитывали теоретическую массу осажденного на катоде металла

где С - электрохимический эквивалент вещества, г/(А·ч), для железнения С=1,042 г/(А·ч); I - сила тока, A; t - время электролиза, ч.

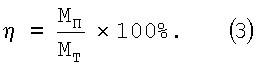

Оценивали выход металла по току.

Визуально оценивали качество покрытия. Сцепляемость покрытия определяли царапанием и шлифованием.

Полученные результаты сравнивали с результатами местного осталивания гильз цилиндров с использованием аналогичных материалов, операций по подготовке поверхности и режима проведения электролиза.

Осредненные данные по массе покрытия и выходу металла по току приведены в таблице.

Полученные результаты показывают, что в данном случае применение предложенного способа позволяет увеличить выход металла по току до 97%. Это свидетельствует о повышении производительности процесса. По сравнению с местным осталиванием, проведенным с использованием аналогичных материалов, операций по подготовке поверхности и режима электролиза, производительность повышается в 1,2 раза.

Покрытия, полученные предложенным способом, при шлифовании не отслаиваются. Покрытия, полученные при местном осталивании, обладают недостаточной сцепляемостью - они отслаиваются при шлифовании, а при толщине более 0,04...0,06 мм - в процессе электролиза. Это свидетельствует о том, что принятый «разгонный» режим (3 А/дм2 в течение 2 мин, затем плавное увеличение плотности тока до 17 А/дм2 в течение 5 мин) при местном осталивании должен быть более длительным. Так, при местном осталивании корпусных деталей, изготовленных из чугуна, рекомендуемая продолжительность разгонного периода составляет 15 мин и более (Варнаков В.В. Методические указания к лабораторной работе «Восстановление внутренних поверхностей корпусных деталей осталиванием (вневанным способом)». / В.В.Варнаков, М.А.Карпенко. - Ульяновск: Ротапринт Ульяновской ГСХА, 1996. - 23 с.). Таким образом, предложенный способ позволяет сократить продолжительность начального этапа процесса электролиза (продолжительность разгонного периода) и улучшить сцепляемость покрытия.

Результаты осталивания гильз цилиндров с использованием аналогичных материалов, операций по подготовке поверхности и режима проведения электролиза при различных частотах вращения детали показывают, что выход покрытия по току изменяется от 80...97%. Таким образом, воздействие на процесс образования покрытия можно осуществлять за счет изменения частоты вращения детали. В каждом конкретном случае рациональные значения частоты вращения детали, при которых достигается наибольшая производительность, определяются опытным путем.

Использование способа позволяет обеспечить повышение производительности процесса и качества покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления гнезд подшипников автотракторных двигателей | 1961 |

|

SU145423A1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2007 |

|

RU2352692C1 |

| Устройство для вневанного электролитического осаждения металлов с использованием роликовых анодов | 2021 |

|

RU2769383C1 |

| Способ нанесения гладких гальванических железных покрытий в проточном электролите с крупными дисперсными частицами | 2018 |

|

RU2690773C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2004 |

|

RU2325260C2 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С КРУПНЫМИ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2011 |

|

RU2503751C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ ТРЕЩИН В МАТЕРИАЛЕ ДЕТАЛИ | 2009 |

|

RU2413213C2 |

| Электрод для гальванического нанесения покрытий на внутренние цилиндрические поверхности деталей | 1978 |

|

SU1138439A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

Изобретение относится к гальваническому нанесению покрытий на внутренние поверхности деталей цилиндрической формы, например гильз цилиндров двигателей внутреннего сгорания. Способ включает создание замкнутой электролитической ячейки во внутренней полости детали - катода и осаждение покрытия с вращением детали относительно горизонтальной оси, при этом деталь приводят во вращение с частотой, при которой ускорение центробежных сил превышает ускорение сил земного тяготения. Технический результат: повышение производительности и качества покрытий. 1 з.п. ф-лы, 1 ил., 1 табл.

| Надежность и ремонт машин | |||

| Под ред | |||

| В.В | |||

| Курчаткина | |||

| - М.: Колос, 2000, с.266-269 | |||

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226574C1 |

| Способ нанесения электролитических покрытий на внутреннюю поверхность труб | 1989 |

|

SU1693131A1 |

| Устройство для нанесения электрохимических покрытий на внутреннюю поверхность трубы | 1986 |

|

SU1323611A1 |

Авторы

Даты

2008-04-10—Публикация

2005-08-12—Подача