Изобретение относится к обработке металлов давлением, в частности к гибке листового металла на малый радиус (менее толщины заготовки). Оно может быть использовано в автомобильной промышленности в качестве первой операции в процессе сборки облицовочных деталей автомобилей из малопластичных сплавов.

Известен способ получения отогнутого фланца, на всех операциях которого применяется упругая среда для снижения растягивающих напряжений на внешней поверхности заготовки. Способ позволяет получить малый радиус гиба и может быть применен на универсальном оборудовании. Однако применение упругой среды неизбежно приводит к низкой стойкости инструмента и усложнению конструкции штампа (Патент US 6865917, кл. В21D 22/10, опублик. 15.03.2005).

Известен способ получения прямого угла с малым радиусом, основанный на повышении сжимающих напряжений в очаге деформации за счет создания активных сил трения. Способ состоит из двух стадий. На первой стадии происходит обычная гибка на прямой угол с большим радиусом. На второй стадии заготовка деформируется пуансоном, движущимся либо горизонтально, либо под острым углом к горизонту. В результате получается деталь, имеющая высокое качество поверхности. Здесь же описываются способы, имеющие одну стадию. В одной из них инструмент движется под углом к горизонту, а в другой инструмент совершает вращательное движение вокруг своей оси (Патент US 6928848, кл. B21D 39/02, опублик. 16.08.2005). В данных способах основным недостатком является необходимость реализации движения инструмента, отличного от вертикального, к тому же их применение для деталей, имеющих изогнутую кромку, весьма затруднительно. Способ, описанный в этом патенте, является прототипом разрабатываемого способа.

Традиционный процесс сборки облицовочных деталей автомобилей (гибкой фланца по периметру внешней панели), таких как капот, багажник и двери, состоит из трех последовательно выполняемых операций: гибка фланца внешней панели на 90, 135 и 180 градусов. Применение его для деталей из малопластичных сплавов (например, алюминиевых) приводит к появлению трещин. В настоящее время отсутствуют способы сборки облицовочных деталей автомобилей из малопластичных сплавов, удовлетворяющих в совокупности всем современным требованиям: деформирование без трещин и разрывов, получение малого радиуса гиба, применимость к изогнутым кромкам, высокое качество лицевой поверхности, использование универсального оборудования и простота промышленной реализации.

Качество детали, полученное на первой операции (гибке на 90 градусов), полностью определяет качество конечной детали, т.е. если здесь получено высокое качество отогнутого фланца, то выполнение последующих операций не приведет к появлению дефектов. Изобретение направлено на получение качественного отогнутого фланца с малым радиусом гиба. Использование изобретения вместо первой операции (обычной гибки) в традиционном процессе сборки дает возможность удовлетворить всем перечисленным выше требованиям.

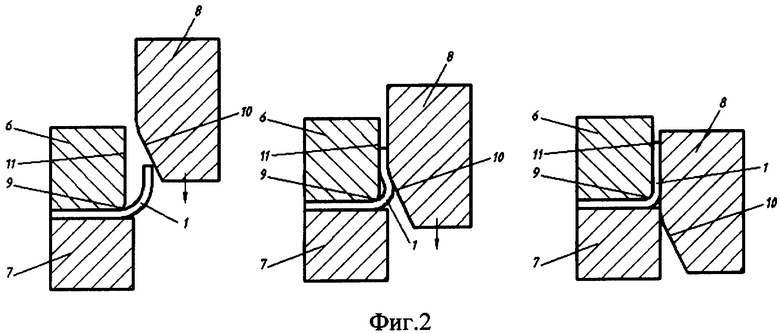

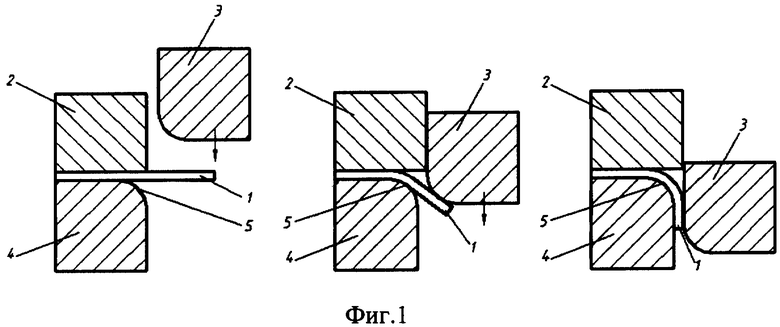

Способ состоит из двух стадий. Первая стадия (фиг.1) представляет собой обычную гибку фланца на 90 градусов с относительно большим радиусом (более двух толщин заготовки). Здесь заготовка 1 прижимается инструментом 2 к матрице 4, имеющей радиусный переход 5, а пуансон 3 деформирует заготовку 1. На второй стадии (фиг.2) заготовка переворачивается и происходит формирование малого радиуса. Здесь заготовка 1 прижимается к инструменту 7 матрицей 6, имеющей радиусный переход 9 требуемого размера и поверхность 11, параллельно которой движется пуансон 8, имеющий деформирующую поверхность 10, необходимую для начального прижима кромки заготовки 1 к поверхности 11 матрицы 6. При дальнейшем движении пуансона 8 возникают силы трения между заготовкой 1 и матрицей 6, которые создают сопротивление скольжению заготовки по поверхности 11 и возникает эффект т.н. "заталкивания" металла в зону формирования малого радиуса за счет активных сил трения. В результате этого в очаге деформации возникают значительные сжимающие напряжения, позволяющие повысить пластичность металла и деформировать заготовку в дальнейшем без опасения появления трещин и разрывов. Пуансон 8 на второй стадии может иметь любую форму поверхности 11, подбирающуюся эмпирически.

Фиг.1 - последовательность деформирования фланца внешней панели детали на первой стадии в разрезе.

Фиг.2 - последовательность деформирования фланца внешней панели детали на второй стадии в разрезе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| Гибочный штамп | 1978 |

|

SU766705A1 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| Способ изготовления V-образных изделий | 1990 |

|

SU1814946A1 |

| Способ изготовления профилей | 1986 |

|

SU1344456A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| Способ производства сварных прямошовных труб большого диаметра для магистральных трубопроводов | 2017 |

|

RU2660464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

Изобретение относится к области обработки металлов давлением, в частности к способам гибки на прямой угол с малым радиусом. На первой стадии осуществляют гибку фланца на относительно большой радиус. На второй стадии заготовку деформируют пуансоном, движущимся в направлении от края фланца к ее радиусу параллельно поверхности матрицы, при этом форму поверхности деформирующего пуансона и ее размеры подбирают исходя из условия создания эффекта "заталкивания" металла в область формирования малого радиуса. Повышается качество. 2 ил.

Способ гибки заготовки на прямой угол с малым радиусом, включающий две стадии гибки заготовки, на первой из которых осуществляют гибку фланца на относительно большой радиус, а на второй - формирование малого радиуса, отличающийся тем, что на второй стадии заготовку деформируют пуансоном, движущимся в направлении от края фланца к ее радиусу параллельно поверхности матрицы, в соответствии с последовательностью деформирования фланца, представленной на фиг.2, при этом форму поверхности деформирующего пуансона и ее размеры подбирают исходя из условия создания эффекта "заталкивания" металла в область формирования малого радиуса.

| US 6928848 А, 16.08.2005 | |||

| Пневматическое бескомпрессорное водоснабжение с применением герметических резервуаров | 1933 |

|

SU45946A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| Пневматическое бескомпрессорное водоснабжение с применением герметических резервуаров | 1933 |

|

SU45946A1 |

Авторы

Даты

2008-04-27—Публикация

2006-05-12—Подача