Изобретение относится к фторорганической химии, в частности к способу получения фторангидридов перфторциклогексанкарбоновой и перфторциклогексенкарбоновой кислот, которые используются для синтеза мономеров, поверхностно-активных веществ и термостойких полимеров с водо- и маслоотталкивающими свойствами.

Известен способ получения фторангидрида перфторциклогексанкарбоновой кислоты (ФА ПФЦГКК) прямым фторированием бензоилхлорида газообразным фтором, разбавленным инертным газом, при криогенной температуре (минус 78°С) /US 4400532, 23.08.83/.

Известен способ совместного получения фторангидридов перфторциклогексанкарбоновой и перфторциклогексенкарбоновой кислот, который заключается во фторировании пентафторбензальдегида трифторидом кобальта при 135°С /J. Fluor. Chem., 1984, v.25, №2, р.120/.

Основным недостатком вышеприведенных способов является низкий выход целевых продуктов, который не превышает 20%.

Наиболее распространенным методом получения фторангидрида перфторциклогексанкарбоновой кислоты является электрохимическое фторирование (ЭХФ) ароматических кислот и их производных в среде безводного фтористого водорода.

Известен электрохимический синтез фторангидрида перфторциклогексанкарбоновой кислоты из бензоилхлорида /US 3683036, 8.08.72/. Продукт ЭХФ содержит 47% ФА ПФЦГКК, 21% фторангидридов 2- и 3-перфторметилциклопентанкарбоновых кислот, 20% нефункциональных инертных соединений, таких как перфторциклогексан и др., 12% неидентифицированных фторангидридов.

Известен электрохимический синтез фторангидрида перфторциклогексанкарбоновой кислоты из дигалоидангидридов и диметиловых эфиров фталевой кислоты /US 3028321, 30.04.62; Фторсодержащие соединения. Каталог, Черкассы, 1985/. При этом наряду с целевым продуктом образуется 20-40% побочного продукта - дифторангидрида перфторциклогександикарбоновой кислоты, не имеющего сферы сбыта.

Метод электрохимического фторирования основан на использовании дешевого углеводородного сырья и позволяет получать ФА ПФЦГКК с выходом 30-50%, однако селективность процесса ЭХФ является недостаточно высокой вследствие образования широкой гаммы продуктов, часть из которых не находит дальнейшего применения.

Задачей изобретения является разработка способа получения фторангидридов перфторциклогексанкарбоновой и перфторциклогексенкарбоновой кислот с высоким выходом из побочного продукта ЭХФ производных фталевой кислоты.

Поставленная задача достигается декарбонилированием дифторангидрида перфторциклогександикарбоновой кислоты в присутствии катализатора при температуре 150-450°С с образованием фторангидрида перфторциклогексенкарбоновой кислоты, который выделяют в виде целевого продукта или подвергают фторированию газообразным фтором в среде инертного растворителя при температуре от минус 20 до 50°С с получением ФА ПФЦГКК.

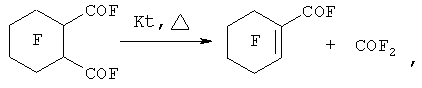

При исследовании реакции декарбонилирования дифторангидрида перфторциклогександикарбоновой кислоты было установлено, что в определенных условиях она протекает по следующей схеме:

т.е. декарбонилированию подвергается одна фторангидридная группа, что приводит к образованию фторангидрида перфторциклогексен-1-карбоновой кислоты (ФА ПФЦГ-1-КК).

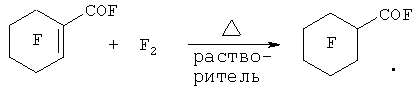

В результате дальнейшего фторирования фторангидрида перфторциклогексенкарбоновой кислоты происходит присоединение фтора по двойной связи с образованием фторангидрида перфторциклогексанкарбоновой кислоты

Процесс декарбонилирования осуществляют в непрерывном режиме в трубчатом реакторе, заполненном катализатором (коэффициент заполнения реактора составляет 0,8). Реактор снабжен электрообогревом, патрубками для подачи исходного реагента и вывода продуктов реакции.

Исходным сырьем для синтеза является дифторангидрид перфторциклогександикарбоновой кислоты, полученный ЭХФ диметилфталата в среде безводного фтористого водорода, представляющий собой смесь изомеров, состоящую в основном из 1,2-дифторангидрида перфторциклогександикарбоновой кислоты (1,2-ДФА ПФЦГДКК).

Для синтеза может быть использован как чистый дифторангидрид перфторциклогександикарбоновой кислоты, так и его смесь с другими инертными фторорганическими соединениями - предельными фторангидридами и фторуглеродами, являющимися побочными продуктами ЭХФ. Содержание 1,2-ДФА ПФЦГДКК в смеси обычно составляет 50-60%.

Декарбонилирование проводят при атмосферном давлении в токе инертного газа и температурном интервале 150-450°С. При более низкой температуре существенно снижается конверсия исходного дифторангидрида перфторциклогександикарбоновой кислоты, а при повышении температуры реакции выше 450°С уменьшается выход целевого продукта - фторангидрида перфторциклогексен-1-карбоновой кислоты за счет образования побочных соединений.

В качестве катализатора используют трифторид алюминия, нанесенный на оксид алюминия, или активированный уголь, промотированный фторидом калия.

Количество фторидов металлов в катализаторе колеблется в интервале от 10 до 40 мас.%. В пределах этого интервала изменение концентрации фторида не влияет на выход целевого продукта. Снижение концентрации менее 10 мас.% приводит к уменьшению выхода. Увеличение более 40 мас.% существенно не влияет на процесс. При изучении реакции каталитического декарбонилирования было выявлено, что катализатор KF/Сакт. обладает гораздо большей активностью по сравнению с AlF3/Al2O3.

Полученный продукт декарбонилирования (сырец) содержит до 55% фторангидрида перфторциклогексен-1-карбоновой кислоты, который выделяют в виде целевого продукта ректификацией и идентифицируют методами ИК- и ЯМР 19F-спектроскопии.

Выход ФА ПФЦГ-1-КК составляет более 90%.

Дальнейшему фторированию подвергают как чистый фторангидрид перфторциклогексен-1-карбоновой кислоты, так и полученный сырец со стадии декарбонилирования.

Для фторирования используют элементный фтор или фтор, разбавленный инертным газом, например азотом. В этом случае фторирующая смесь может содержать до 70% инертного разбавителя.

Процесс осуществляют в проточном реакторе, снабженном сифоном для подачи фторирующей смеси, термопарой и выходным патрубком.

Для более полного протекания реакции фтор подают с 1,2-3,0-кратным избытком от стехиометрически необходимого. Подача фтора в большем количестве нецелесообразна, так как не приводит к дальнейшему повышению выхода целевого продукта.

Реакцию проводят при нормальном или избыточном давлении до 0,7 кгс/см2 в температурном интервале от минус 20 до 50°С, преимущественно при комнатной температуре. Дальнейшее снижение температуры процесса приводит к большим энергозатратам, а при температуре выше 50°С происходит унос целевого продукта за счет роста его парциального давления.

Процесс фторирования проводят в среде инертного растворителя, который берут в количестве от одного до трех объемов к исходной смеси. В качестве инертного растворителя используют побочные продукты ЭХФ диметилфталата.

Фторангидрид перфторциклогексанкарбоновой кислоты выделяют из полученной реакционной смеси ректификацией и анализируют методом ГЖХ. Выход целевого продукта составляет выше 90% из расчета на загруженный ФА ПФЦГ-1-КК и до 80% из расчета на исходный дифторангидрид перфторциклогександикарбоновой кислоты. Газовые сдувки, содержащие непрореагировавшие исходные реагенты, направляют на химический известковый поглотитель.

Таким образом, разработанный способ позволяет утилизировать отходы производств электрохимического фторирования производных фталевой кислоты в промышленно полезные продукты, за счет чего расширяется сырьевая база для получения фторангидридов перфторциклогексанкарбоновой и перфторциклогексенкарбоновой кислот, а также появляется возможность дешево и технологически просто получать данные продукты с высокими выходами.

Приведенные ниже примеры иллюстрируют предлагаемое изобретение, но не ограничивают его.

Пример 1. Синтез фторангидрида перфторциклогексен-1-карбоновой кислоты. В трубчатый реактор из нержавеющей стали вместимостью 0,3 дм3 загружают 0,25 дм3 катализатора, представляющего собой активированный уголь, промотированный фторидом калия в количестве 35 мас.%. Катализатор прокаливают в токе азота при 350-400°С в течение 10 часов. Затем температуру поднимают до 450°С, пропускают азот со скоростью 1,0 дм3/час и дозируют 181 г смеси побочных продуктов ЭХФ диметилфталата, содержащей 48 мас.% 1,2-ДФА ПФЦГДКК со скоростью 128 г/час.

Выходящую из реактора газовую смесь пропускают через холодильник, охлаждаемый водой, и конденсируют в приемник. Получено 118,0 г конденсата, содержащего 55,1 мас.% фторангидрида перфторциклогексен-1-карбоновой кислоты. После ректификации сырца получают 65 г ФА ПФЦГ-1-КК, т.кип. 95-96°С, d4 20=1,62 г/см3. Выход составляет 91,7%.

Примеры (2-4) проведены в условиях аналогичных примеру 1

Пример 2. В реактор загружают активированный уголь, промотированный фторидом калия в количестве 10 мас.%, и пропускают со скоростью 50 г/час 175 г смеси побочных продуктов ЭХФ диметилфталата, содержащей 48 мас.% 1,2-ДФА ПФЦГДКК. Температуру реакции поддерживают 250°С. После конденсации получают 124,0 г сырца, который ректифицируют и выделяют 63,6 г ФА ПФЦГ-1-КК. Выход составляет 92,9%.

Пример 3. В реактор загружают активированный уголь, промотированный фторидом калия в количестве 40 мас.%, и пропускают со скоростью 42,8 г/час 342,0 г смеси побочных продуктов ЭХФ диметилфталата, содержащей 48 мас.% 1,2-ДФА ПФЦГДКК. Температуру реакции поддерживают 350°С. После конденсации получают 224,0 г сырца, который ректифицируют и выделяют 123,2 г ФА ПФЦГ-1-КК. Выход составляет 92,3%.

Пример 4. В реактор загружают трифторид алюминия, нанесенный на оксид алюминия в количестве 25 мас.%, и пропускают со скоростью 9,4 г/час 50 г смеси побочных продуктов ЭХФ диметилфталата, содержащей 48 мас.% 1,2-ДФА ПФЦГДКК. Температуру реакции поддерживают 150°С. После конденсации получают 39,2 г сырца, который ректифицируют и выделяют 12,5 г ФА ПФЦГ-1-КК. Выход составляет 54,8%.

Пример 5. Синтез фторангидрида перфторциклогексанкарбоновой кислоты

В реактор из нержавеющей стали вместимостью 500 мл загружают 65 г фторангидрида перфторциклогексен-1-карбоновой кислоты, полученного по примеру 1, и 65 г инертных перфторуглеродов - побочных продуктов ЭХФ диметилфталата. Затем температуру понижают до 5°С и через сифон подают 6,2 л газообразного фтора в смеси с азотом при соотношении 1:1 в течении 30 мин. Давление в реакторе поддерживают 0,5 кгс/см2.

Из образующейся реакционной смеси ректификацией выделяют 68,4 г фторангидрида перфторциклогексанкарбоновой кислоты, т.кип. 78°С. Выход целевого продукта составляет 93,1%.

Пример 6. Синтез фторангидрида перфторциклогексанкарбоновой кислоты.

Проводится аналогично примеру 5. В реактор загружают 120 г фторангидрида перфторциклогексен-1-карбоновой кислоты, 200 г побочных продуктов ЭХФ диметилфталата и подают 13,9 л газообразного фтора в смеси с азотом при соотношении 1:0,5 в течение 1 часа. Давление в реакторе поддерживают 0,1 кгс/см2, температуру 50°С.

Из образующейся реакционной смеси ректификацией выделяют 128,2 г фторангидрида перфторциклогексанкарбоновой кислоты, т.кип. 78°С. Выход целевого продукта составляет 94,5%.

Пример 7. Синтез фторангидрида перфторциклогексанкарбоновой кислоты

В реактор, описанный в примере 1, загружают 0,25 дм3 катализатора, представляющего собой трифторид алюминия, нанесенный на оксид алюминия в количестве 15 мас.%. Катализатор прокаливают в токе азота при 350-400°С в течение 10 часов. Затем при температуре 400°С пропускают азот со скоростью 1,0 дм3/час и дозируют со скоростью 10,5 г/час 42,0 г смеси побочных продуктов ЭХФ диметилфталата, содержащих 56 мас.% 1,2-ДФА ПФЦГДКК.

Выходящую из реактора газовую смесь пропускают через холодильник и конденсируют в приемник, откуда сырец в количестве 29,0 г подают в реактор, описанный в примере 2. Туда же загружают 70 г побочных продуктов ЭХФ диметилфталата и в течение 5 мин через сифон подают 1,2 л газообразного фтора. Температуру в реакторе поддерживают 24°С, давление 0,65 кгс/см2. Полученную реакционную смесь ректифицируют и выделяют 11,2 г фторангидрида перфторциклогексанкарбоновой кислоты. Выход целевого продукта составляет 51,8%.

Пример 8. Синтез фторангидрида перфторциклогексанкарбоновой кислоты.

В реактор, описанный в примере 1, загружают 0,25 дм3 катализатора, представляющего собой активированный уголь, промотированный фторидом калия в количестве 20 мас.% Катализатор прокаливают в токе азота при 350-400°С в течение 10 часов. Затем при температуре 300°С пропускают азот со скоростью 1,0 дм3/час и дозируют 181,0 г смеси побочных продуктов ЭХФ диметилфталата, содержащей 48% 1,2-ДФА ПФЦГДКК со скоростью 94,7 г/час.

Выходящую из реактора газовую смесь пропускают через холодильник и конденсируют в приемник, откуда сырец в количестве 118,0 г подают в реактор, описанный в примере 2. Туда же загружают 336 г побочных продуктов ЭХФ диметилфталата и в течение 40 мин через сифон подают 10 л газообразного фтора в смеси с азотом. Температуру в реакторе поддерживают минус 10°С. Полученную реакционную смесь ректифицируют и выделяют 68,3 г фторангидрида перфторциклогексанкарбоновой кислоты. Выход целевого продукта составляет 85,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРАНГИДРИДА ПЕРФТОРЦИКЛОГЕКСАНКАРБОНОВОЙ КИСЛОТЫ | 2012 |

|

RU2489522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРАНГИДРИДА ПЕРФТОРЦИКЛОГЕКСАНКАРБОНОВОЙ КИСЛОТЫ | 2010 |

|

RU2430909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРАНГИДРИДОВ ПЕРФТОРКАРБОНОВЫХ КИСЛОТ | 2007 |

|

RU2358040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРАНГИДРИДОВ СУЛЬФОНОВЫХ КИСЛОТ | 2001 |

|

RU2183621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРКАРБОНОВЫХ КИСЛОТ | 2007 |

|

RU2349578C1 |

| СПОСОБ ДЕКАРБОКСИЛИРОВАНИЯ ПРОИЗВОДНЫХ ПЕРФТОРИРОВАННЫХ КАРБОНОВЫХ КИСЛОТ | 1999 |

|

RU2188187C2 |

| Способ получения фторангидридов ароматических кислот | 2023 |

|

RU2830372C1 |

| Способ получения хлорангидридов алифатических перфторированных кислот | 1973 |

|

SU467059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОР-3-МЕТОКСИПРОПИОНИЛФТОРИДА | 2016 |

|

RU2615148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРАНГИДРИДОВ КИСЛОТ ИЗ ХЛОРАНГИДРИДОВ КИСЛОТ | 1999 |

|

RU2230731C2 |

Изобретение относится к способу получения фторангидрида перфторциклогексен-1-карбоновой кислоты или фторангидрида перфторциклогексанкарбоновой кислоты, включает декарбонилирование 1,2-дифторангидрида перфторциклогександикарбоновой кислоты при температуре 150-450°С в присутствии катализатора, а именно трифторида алюминия, нанесенного на оксид алюминия, или активированного угля, промотированного фторидом калия, причем содержание фторидов металлов в катализаторе составляет от 10 до 40 мас.%, с образованием фторангидрида перфторциклогексен-1-карбоновой кислоты, который выделяют в виде целевого продукта или подвергают дальнейшему фторированию газообразным фтором в среде инертного растворителя при температуре от минус 20 до 50°С с выделением фторангидрида перфторциклогексанкарбоновой кислоты ректификацией. 1 з.п. ф-лы.

| US 3028321 А, 03.04.1962 | |||

| US 3683036 А, 08.08.1972 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФТОРУГЛЕРОДНЫХ ЖИДКОСТЕЙ | 0 |

|

SU369112A1 |

Авторы

Даты

2008-04-27—Публикация

2006-06-29—Подача