Изобретение относится к металлургии, преимущественно к конструкции горизонтальной машины для непрерывной разливки и деформации металла.

Известна конструкция горизонтальной установки непрерывной разливки стали (ГУНРС), разработанная НИИ Метмаш [1. Кудрин В.А. Металлургия стали. - 2-е изд., перераб. и доп. М.: Металлургия, 1989. - 560 с., см. стр.451-452], содержащая медный водоохлаждаемый кристаллизатор, совершающий возвратно-поступательное движение, металлоприемник, соединенный с кристаллизатором, вытягивающие ролики для вытягивания заготовки в двух противоположных направлениях.

Недостатками известной установки ГУНРС [1] являются проникновение жидкой фазы за пределы кристаллизатора, невозможность деформации корочки в кристаллизаторе и калибрование поверхности заготовки, необходимость наличия вытягивающих роликов.

Известна машина для получения непрерывных полых заготовок [2. Патент RU №2206435. Способ контактной сварки непрерывных полых заготовок и машина для его осуществления / В.В.Стулов, В.И.Одиноков, П.В.Бахматов. Опубл. 20.06.2003. Бюл. №17], содержащая формирующее устройство - кристаллизатор, выполненный с двумя вертикальными рабочими стенками с возможностью возвратно-поступательного движения, механизмом зажатия с двумя наклонными в верхней части рабочими стенками, гидроцилиндры зажатия, привод сжатия, систему подачи рабочей среды, систему автоматического управления работой гидроцилиндров, раму с двумя неподвижными стойками, жестко закрепленными на ней, и двумя подвижными стойками, шарнирно установленными на раме на оси и соединенными между собой тягой с регулируемой пружиной, при этом две подвижные стойки выполнены Т-образными, на каждой из них расположены по две наклонные в верхней части рабочие стенки, выполненные с возможностью движения в горизонтальной плоскости, в верхней части каждой неподвижной стойки установлен гидроцилиндр зажатия со штоком привода подвижной стойки, над каждой вертикальной рабочей стенкой жестко закреплен гидроцилиндр со штоком привода стенки, а снизу вертикальных стенок закреплены пружины, при этом система выполнена с возможностью автоматического управления работой гидроцилиндров первоначального срабатывания гидроцилиндров привода подвижных стоек, а после расхождения подвижных стоек - гидроцилиндров привода вертикальных рабочих стенок, на поверхности наклонной в верхней части рабочей стенки установлены тензометрический датчик и термопара, подключенные в систему автоматического управления работой гидроцилиндров.

Недостатками машины [2] является недостаточная производительность по причине невозможности полезного использования обратного хода вертикальных рабочих стенок и в связи с этим повышенная металлоемкость и трудоемкость изготовления двух формирующих устройств - кристаллизаторов в машине.

Технический результат, получаемый при осуществлении заявляемой машины, заключается в:

1. Повышении производительности работы формирующего устройства - кристаллизатора в машине.

2. Уменьшении габаритов и массы машины.

Заявляемая машина характеризуется следующими существенными признаками.

Ограничительные признаки: формирующее устройство - кристаллизатор с механизмом зажатия; гидроцилиндры зажатия; привод сжатия; на поверхности механизма зажатия установлены тензометрический датчик и термопара, подключенные в систему автоматического управления работой гидроцилиндров; металлоприемник, соединенный с кристаллизатором; рама с неподвижными стойками.

Отличительные признаки: два формирующих устройства - кристаллизатора, расположенных в горизонтальной плоскости напротив друг друга; общая для двух кристаллизаторов первая пара параллельно расположенных горизонтальных рабочих стенок, из которых верхняя стенка выполнена неподвижной и имеет в центре отверстие питателя металлоприемника, а нижняя стенка выполнена с возможностью возвратно-поступательного движения; между первой парой параллельно расположенных горизонтальных рабочих стенок по обе стороны от отверстия питателя расположены две пары расширяющихся рабочих стенок механизмов зажатия, выполненных с возможностью движения в горизонтальной плоскости; между парами расширяющихся рабочих стенок установлена пара направляющих; первоначально срабатывает одна пара расширяющихся рабочих стенок, а после расхождения расширяющихся рабочих стенок одной пары срабатывает другая пара расширяющихся рабочих стенок; нижняя стенка первой пары параллельно расположенных горизонтальных рабочих стенок имеет снаружи по центру и на краях жесткие опоры с роликами, перемещающимися на раме; верхняя неподвижная стенка выполнена с двумя пазами, в которых расположены расширяющиеся рабочие стенки механизмов зажатия; снаружи нижней стенки первой пары расположены гидроцилиндры со штоками привода стенки; напротив каждой расширяющейся рабочей стенки механизма зажатия установлена неподвижная стойка с гидроцилиндром зажатия со штоком привода стенки; пазы в раме под ролики.

Причинно-следственная связь между совокупностью существенных признаков заявляемой машины и достигаемым техническим результатом заключается в следующем.

Наличие двух формирующих устройств - кристаллизаторов, расположенных в горизонтальной плоскости напротив друг друга, позволяет одновременно подавать металл в два кристаллизатора через одно отверстие питателя из одного металлоприемника. В результате уменьшаются размеры машины и повышается эффективность ее работы.

Наличие общей для двух кристаллизаторов первой пары параллельно расположенных горизонтальных рабочих стенок, из которых верхняя стенка выполнена неподвижной и имеет в центре отверстие питателя металлоприемника, а нижняя стенка выполнена с возможностью возвратно-поступательного движения, позволяет выталкивать из кристаллизаторов формирующуюся заготовку, что исключает необходимость наличия вытягивающихся роликов, уменьшает габариты машины и повышает эффективность ее работы.

Расположение по обе стороны от отверстия питателя между первой парой параллельно расположенных горизонтальных рабочих стенок двух пар расширяющихся рабочих стенок механизмов зажатия с возможностью движения в горизонтальной плоскости позволяет деформировать сформировавшуюся корочку металла и калибровать поверхность заготовки.

Установление между парами расширяющихся рабочих стенок механизмов зажатия пары направляющих исключает возможность вытекания металла, подаваемого из отверстия питателя, за пределы машины. Кроме этого, исключается возможность перекосов расширяющихся рабочих стенок механизмов зажатия.

Первоначальное срабатывание одной пары расширяющихся рабочих стенок и после расхождения расширяющихся рабочих стенок этой пары, срабатывание другой пары расширяющихся рабочих стенок позволяет поочередно деформировать закристаллизовавшуюся корочку металла в каждом кристаллизаторе и обеспечивает возможность поочередного выталкивания заготовок из машины нижней стенкой первой пары параллельно расположенных горизонтальных рабочих стенок.

Наличие снаружи нижней стенки первой пары по центру и на краях жестких опор с роликами позволяет перемещаться нижней стенке по раме относительно неподвижной верхней стенки первой пары и удерживает два формирующих устройства - кристаллизатора в горизонтальной плоскости напротив друг друга.

Кроме этого, наличие снаружи нижней стенки по ее центру жесткой опоры позволяет организовать привод нижней стенки при помощи гидроцилиндров.

Выполнение верхней неподвижной стенки с двумя пазами, в которых расположены расширяющиеся рабочие стенки механизмов зажатия, позволяет центрировать рабочие стенки при сборке машины и исключает возможные их перекосы в процессе работы.

Расположение снаружи нижней стенки первой пары гидроцилиндров со штоками привода позволяет организовать возвратно-поступательное движение нижней стенки относительно двух пар расширяющихся рабочих стенок механизмов зажатия.

Установление напротив каждой расширяющейся рабочей стенки механизма зажатия неподвижной стойки с гидроцилиндром зажатия со штоком привода стенки позволяет организовать движение расширяющихся рабочих стенок в горизонтальной плоскости.

Изготовление в раме пазов под ролики позволяет устанавливать в них при сборке машины жесткие опоры нижней стенки первой пары, а также перемещаться в них на роликах с опорами самой нижней стенки.

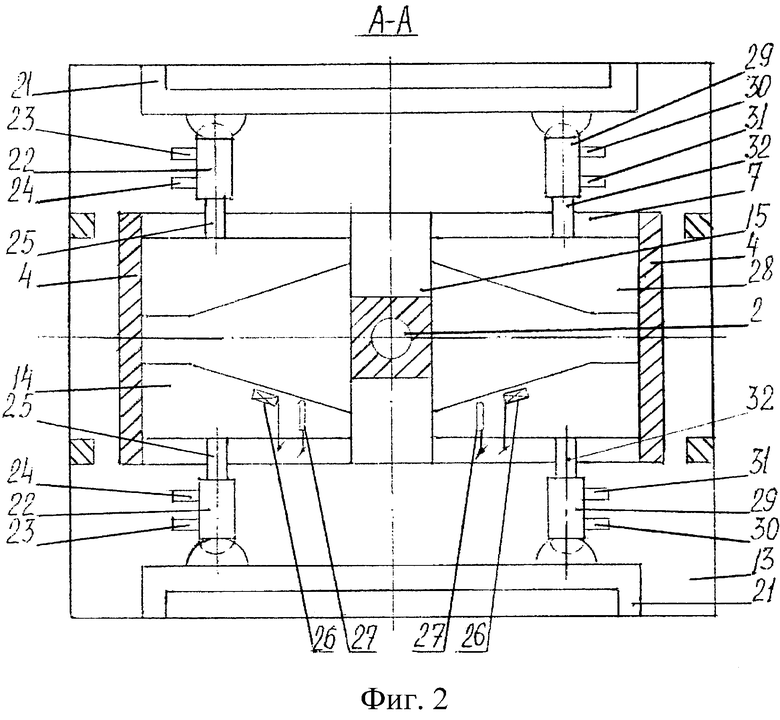

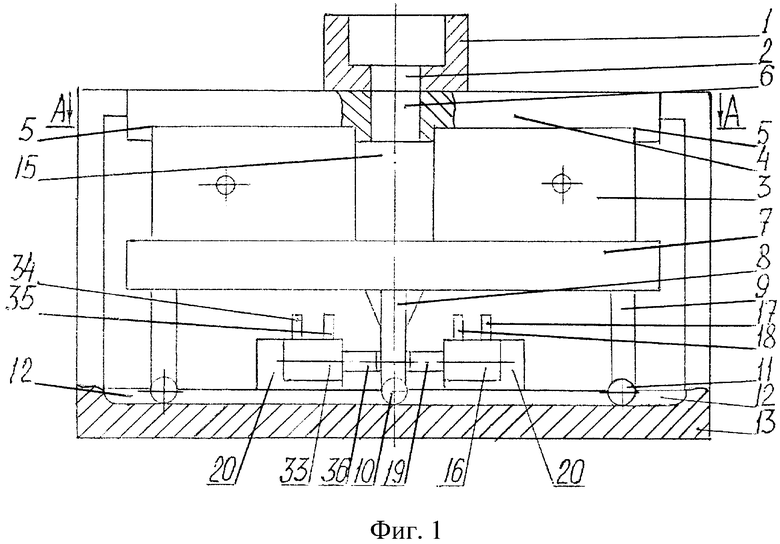

На фиг.1 приведен внешний вид горизонтальной машины для непрерывной разливки и деформации металла, на фиг.2 - сечение А-А на фиг.1.

Заявляемая горизонтальная машина на фиг.1 и 2 состоит из металлприемника 1 с отверстием 2, двух формирующих устройств - кристаллизаторов 3, верхней неподвижной стенки 4 с двумя пазами 5 и отверстием питателя 6 первой пары параллельно расположенных горизонтальных рабочих стенок, нижней стенки 7 первой пары с жесткими опорами 8 и 9 с роликами 10 и 11, перемещающимися в пазах 12 рамы 13, двух пар расширяющихся рабочих стенок 14 и 28 механизмов зажатия, пары направляющих 15, гидроцилиндров 16 и 33 со штуцерами 17 и 18, 34 и 35 и штоком 19 и 36, опор 20, неподвижных стоек 21, гидроцилиндров зажатия 22 и 29 со штуцерами 23 и 24, 30 и 31, штоком 25 и 32, тензометрических датчиков 26 и термопар 27, подключенных в систему автоматического управления работой гидроцилиндров.

Предварительно в два формирующих устройства - кристаллизатора 3 устанавливаются приспособления - затравки, предотвращающие выливание жидкого металла.

Машина работает следующим образом. Жидкий металл из металоприемника 1 через отверстие 2 поступает в формирующее устройство - кристаллизаторы 3 через отверстие питателя 6 в верхней неподвижной стенке 4 первой пары параллельно расположенных горизонтальных рабочих стенок. После заполнения кристаллизаторов 3 жидким металлом и разогрева расширяющихся рабочих стенок 14 и 28 механизмов зажатия, контролируемого по показаниям термопар 27, системой подачи рабочей среды через штуцера 23 подается рабочая жидкость в гидроцилиндры зажатия 22, что обеспечивает перемещение штоков 25 и пары расширяющихся рабочих стенок 14 механизмов зажатия навстречу друг другу в пазах 5 в верхних неподвижных стенках 4 относительно направляющих 15 с деформацией корочки заготовки и калиброванием ее поверхности. Деформация заготовки контролируется по показаниям тензометрических датчиков 26, подключенных в систему автоматического управления работой гидроцилиндров. После этого системой подачи рабочей среды прекращается подача рабочей жидкости в штуцера 23, а обеспечивается подача жидкости через штуцера 24 в гидроцилиндры 22, что приводит к расхождению штоков 25 с закрепленными к ним расширяющимися стенками 14 и освобождению полученной заготовки. Одновременно с этим включается подача рабочей жидкости через штуцер 17 в гидроцилиндр 16, закрепленный на опоре 20, с выдвижением штока 19 и перемещением жесткой опоры 8 с роликом 10, а одновременно и всей нижней стенки 7 первой пары на жестких опорах 9 с роликами 11 относительно поверхностей пары расширяющихся рабочих стенок 14 механизмов зажатия с выталкиванием образующейся заготовки. Одновременно системой подачи рабочей среды включается подача жидкости через штуцера 30 в гидроцилиндры зажатия 29, что обеспечивает перемещение штоков 32 с парой расширяющихся рабочих стенок 28 механизмов зажатия навстречу друг другу с деформацией корочки заготовки и калиброванием ее поверхности. После этого прекращается подача жидкости через штуцера 30, а обеспечивается подача жидкости через штуцера 31, что приводит к расхождению штоков 32 с закрепленными к ним расширяющимися стенками 28 и освобождению полученной заготовки. Включается подача рабочей жидкости через штуцер 34 в гидроцилиндр 33 с выдвижением штока 36 и перемещением жесткой опоры 8 с роликом 10, а одновременно и всей нижней стенки 7 первой пары относительно поверхностей пары расширяющихся рабочих стенок 28 механизмов зажатия с выталкиванием другой образующейся заготовки. Через штуцера 18 и 35 подается рабочая жидкость для облегчения перемещения штоков 19 и 36 при их вдавливании в гидроцилиндры 16 и 33. Далее процесс получения заготовок в двух формирующих устройствах - кристаллизаторах повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ НЕПРЕРЫВНЫХ ПОЛЫХ ЗАГОТОВОК | 2006 |

|

RU2325254C2 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ НЕПРЕРЫВНЫХ ПОЛЫХ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206435C2 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| Устройство для получения непрерывнолитых кованых цилиндрических заготовок | 2019 |

|

RU2749012C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 2000 |

|

RU2193471C2 |

| Машина горизонтального непрерывного литья металлов | 1982 |

|

SU1018785A1 |

| Способ горизонтальной полунепрерывной разливки металлов и машина для его осуществления | 1983 |

|

SU1161231A1 |

| Устройство для автоматического управления процессом вытягивания заготовки в горизонтальной установке непрерывной разливки металлов | 1980 |

|

SU954165A1 |

| Установка непрерывной разливки металлов горизонтального типа | 1979 |

|

SU1109246A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

Изобретение относится к металлургии, преимущественно к непрерывной разливке и деформации металла. Горизонтальная машина для непрерывной разливки и деформации металла содержит два кристаллизатора, расположенных в горизонтальной плоскости напротив друг друга, и общую для двух кристаллизаторов первую пару параллельно расположенных горизонтальных рабочих стенок. В верхней стенке выполнено отверстие питателя металлоприемника, а нижняя стенка выполнена с возможностью возвратно-поступательного движения. Между первой парой стенок по обе стороны от отверстия питателя расположены две пары расширяющихся рабочих стенок механизмов зажатия, выполненных с возможностью движения в горизонтальной плоскости. Первоначально срабатывает одна пара расширяющихся рабочих стенок, а после расхождения расширяющихся рабочих стенок одной пары срабатывает другая пара расширяющихся рабочих стенок. Нижняя стенка горизонтальных рабочих стенок имеет жесткие опоры с роликами, перемещающимися на раме. Верхняя неподвижная стенка выполнена с двумя пазами, в которых расположены расширяющиеся рабочие стенки механизмов зажатия. Изобретение обеспечивает повышение производительности работы формирующего устройства - кристаллизатора, уменьшение габаритов и массы машины. 2 ил.

Горизонтальная машина для непрерывной разливки и деформации металла, содержащая формирующее устройство - кристаллизатор, выполненный с механизмом зажатия, гидроцилиндры зажатия, привод сжатия, систему подачи рабочей среды, систему автоматического управления работой гидроцилиндров, тензометрический датчик и термопара, подключенные в систему автоматического управления работой гидроцилиндров и установленные на поверхности механизма зажатия, металлоприемник, соединенный с кристаллизатором, раму с неподвижными стойками, отличающаяся тем, что она содержит второе формирующее устройство - кристаллизатор, причем оба формирующих устройства - кристаллизаторы расположены в горизонтальной плоскости напротив друг друга, имеют общую для двух кристаллизаторов первую пару параллельно расположенных горизонтальных рабочих стенок, из которых верхняя стенка выполнена неподвижной и имеет в центре отверстие питателя металлоприемника, а нижняя стенка выполнена с возможностью возвратно-поступательного движения, при этом между первой парой параллельно расположенных горизонтальных рабочих стенок по обе стороны от отверстия питателя расположены две пары расширяющихся рабочих стенок механизмов зажатия, выполненных с возможностью движения в горизонтальной плоскости и первоначального срабатывания одной пары расширяющихся рабочих стенок, а после расхождения расширяющихся рабочих стенок одной пары срабатывания другой пары расширяющихся рабочих стенок, между парами расширяющихся рабочих стенок установлена пара направляющих, нижняя стенка первой пары параллельно расположенных горизонтальных рабочих стенок имеет снаружи по центру и на краях жесткие опоры с роликами, перемещающимися на раме, а верхняя неподвижная стенка выполнена с двумя пазами, в которых расположены расширяющиеся рабочие стенки механизмов зажатия, снаружи нижней стенки первой пары расположены гидроцилиндры со штоками привода стенки, напротив каждой расширяющейся рабочей стенки механизма зажатия установлена неподвижная стойка с гидроцилиндром зажатия со штоком привода стенки, а в раме выполнены пазы под ролики.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 1993 |

|

RU2073586C1 |

| Машина непрерывного литья заготовок | 1980 |

|

SU899248A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ НЕПРЕРЫВНЫХ ПОЛЫХ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206435C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

Авторы

Даты

2008-05-10—Публикация

2006-09-18—Подача