Настоящее изобретение относится к области люминесцентных пигментов и красок для печати с их применением.

В частности, изобретение относится к созданию водостойких и атмосферостойких люминесцентных пигментов (люминофоров), относящихся к классу алюминатов, которые могут быть использованы для изготовления систем аварийного и автономного освещения, эвакуационных указателей, элементов спецодежды, дорожного освещения, рекламы и т.д.

В настоящее время наблюдается возрастающий интерес к применению люминофоров. Они могут применяться в фотолюминесцентных материалах, таких как поверхностные покрытия, пластики, керамические плитки, покрытия для стекла и эмали.

Люминофоры используют в предупреждающих знаках при обозначении безопасных проходов в скалах, станциях метро, тоннелях, общественных зданиях, в ограждениях опасных мест в портах, аэропортах, на производственных территориях.

Существует возрастающая потребность в защите от подделок денежных знаков, кредитных карт, паспортов и других документов и ценных бумаг.

Люминофоры используют при создании знаков, указывающих выход, и других форм маркировки, в дорожных знаках, жилетах и куртках для рабочих.

Для всех указанных целей применяются люминесцентные пигменты, в частности так называемые пигменты «glow in the dark» - светящиеся в темноте.

Известно, что объем рынка знаков, видимых в условиях пожара, отключения энергии, обеспечения эвакуации, например в Нью-Йорке, удваивается ежегодно.

В связи с тем что как в нашей, так и зарубежной литературе имеет место неадекватное использование терминологии в отношении люминесцентных пигментов, что затрудняет оценку технических решений, в том числе и предлагаемых для патентования, ниже приведена терминология из работы:

«Химия и физика обладающих специальными свойствами пигментов, красителей, красок для печати и красок для покрытий» A.Nurhan Becidyan [United Mineral&Chemical Corp, Paint Coating Industry, 15.06.2003 г.]

Люминесценция: флуоресценция и фосфоресценция.

Люминесцентный краситель (пигмент) - вещество, излучающее свет (видимый, УФ или ИК) при соответствующем возбуждении, не нагреваясь при этом.

Возбуждение - действующая причина, заставляющая люминесцентный краситель излучать свет.

Флуоресценция - излучение света люминесцентным пигментом при наличии возбуждения (например, флуоресценция при дневном свете).

Фосфоресценция - излучение света люминесцентным пигментом после того, как возбуждение прекратилось (например, свечение в темноте).

Фактически люминесцентные пигменты, светящиеся в темноте, в соответствии с приведенной терминологией более корректно следовало бы называть фосфоресцентными пигментами (фосфорами). В литературе используются оба названия. Мы в описании использовали термин - люминесцентные пигменты (так же, как и в патенте-прототипе).

Существует много видов энергии, которую определенные люминесцентные пигменты могут поглощать и превращать в люминесценцию (радиоактивность, рентгеновское излучение, катодное излучение, механическое воздействие, электричество, УФ, видимое или ИК-излучение).

Неорганические люминесцентные пигменты, называемые люминофорами, отличаются от дневных флуоресцентных пигментов тем, что в большинстве своем бесцветны или окрашены в бледные пастельные тона, но при возбуждении УФ-облучением начинают флуоресцировать довольно ярко.

Классические неорганические флуоресцентные пигменты были созданы на основе сульфида цинка и сульфида цинка - кадмия.

ZnS:Cu - наиболее широко применяемый люминофор этого класса. Материал относительно недорог и имеет умеренную устойчивость к гидролизу при обычных температурах и в отсутствие света.

Однако этот материал имеет существенные недостатки и ограничения. В частности, у него низкая яркость первоначального послесвечения и короткий период послесвечения.

Кроме того, его недостатком является малая устойчивость к свету и, в частности, к УФ-излучению, и поэтому он не пригоден в случаях, требующих длительной экспозиции вне помещения.

Для усовершенствования пигментов были предприняты попытки введения радиоактивных веществ в их состав, но применение их крайне ограничено ввиду вредного воздействия на человеческий организм, поскольку радиоактивным эффектом нельзя пренебречь.

Поэтому были разработаны пигменты, имеющие длительный период свечения в темноте, на основе оксидов металлов с добавками редкоземельных элементов.

Второе поколение светонакопительных люминофоров основано на применении алюминатов второй главной подгруппы Периодической системы элементов (Ca,Sr,Ba)O:Al2O3.

Существует целый ряд патентов, в которых описаны люминофоры на основе алюминатов с различными составами и кристаллохимическими структурами.

В патенте РФ №2192444 предложен люминофор на основе алюминатов кальция и стронция, активированных марганцем, европием, диспрозием и/или неодимом, а также дополнительным активатором Mg и Y общей химической формулы:

Me1-x-yMnxEuy(Al1-q-zYqLnz)2O4,

где Ln - Nd и/или Dy

Me - комбинация Sr - Mg и Ca - Mg,

0,001<x≤0,002

0,01<y≤0,05

0,005<z≤0,05

0,005<q≤0,05, при соотношении y/(x+z)=1:2-2:1

В патенте РФ №2194736 описан фотолюминофор со сверхдлительным послесвечением, содержащий оксид алюминия, оксид кремния, оксид элементов главной подгруппы второй группы Периодической системы элементов и редкоземельный элемент, при этом он дополнительно содержит оксид элемента четвертой группы при молекулярном соотношении МеО:Al2O3:MeO2:SiO2=3:1:2:1.

В описании к патенту указано, что люминофор может быть использован, в частности, для специальной одежды, одежды школьников и водолазов.

В патенте РФ №2217467 описан стабильный фотолюминофор с длительным послесвечением общей формулы:

(SrO)1-x-2y-z(EuO)x(Ln2O3)y(Me2O)z(Al2O3)1-q(B2O3)q

где Ln - Dy или Nd

Me - Na, K, Li

x=0,005-0,1

y=0,005-0,1

z=0,002-0,1

q=0,005-0,1

В описании к патенту указано, что новый люминофор может найти применение, в частности, для специальной одежды и что он обладает повышенной влагостойкостью сравнительно с известным люминофорами, в значительной степени благодаря введению Na.

В патенте РФ №2236434 описан фотонакопительный люминофор на основе алюмината стронция-магния, активированного, по крайней мере, европием (Eu), диспрозием (Dy), неодимом (Nd), причем в катионную подрешетку дополнительно введен оксид марганца, а в анионную подрешетку - оксид церия в виде Се2О3, образующие общую стехиометрическую формулу:

Mg1-x-y-zSrxEuy 2+Mnz2+(ΣTR)pAlqO4,

где ΣTP=Dy, Nd, Ce,

x=0,80-0,96

y=0,001-0,03

z=0,005-0,010

p=0,01-0,05

1,99<q<2,05 атомных долей

В описании указано, что люминофор атмосферо- и гидроустойчив и что из него изготовлены различные лаки и полимерные композиции для использования в полиграфии и шелкографии.

В патенте США №5424006 в состав алюминатного люминофора для увеличения длительности послесвечения вводятся дополнительно к активатору - европию, второй редкоземельный элемент, выбранный из группы: диспрозий, церий, неодим, эрбий, лантан, празеодим, самарий, гадолиний, гольмий, тулий, иттербий, лютеций, олово и висмут.

Люминофор имеет состав:

MAl2O4, где М - по крайней мере один металл, выбранный из группы, включающей Са, Sr, или Ва.

К недостаткам таких люминофоров можно отнести невысокую устойчивость к водной среде и к высоким температурам окружающей среды.

Кроме того, технология получения указанных люминофоров требует при их синтезе очень высоких температур, что повышает стоимость конечного продукта и уменьшает воспроизводимость их светотехнических характеристик.

Недостатком алюминатных люминофоров является их неустойчивость к влаге, что отмечается как в литературе, так и в патентных описаниях.

Анализ патентных описаний позволяет выделить два основных направления в решениях задачи повышения устойчивости люминофоров к действию влаги.

Первое заключается в изменении состава и/или структуры люминофора. Например, согласно патенту США №5665793 устранению гидролитической неустойчивости способствует дополнительное введение Al2О3. Изменение формульного состава сравнительно с патентом США №5424006 позволило повысить гидролитическую устойчивость, но при этом снизилась световая эффективность.

В патенте США №6117362 в состав люминофора дополнительно введены элементы второй (Zn, Mg) и третьей (В) групп.

По сравнению с предыдущим увеличивается световая эффективность, но ухудшаются свойства при контакте с водой.

В соответствии с патентом РФ №2217467 гидролитическая активность может быть уменьшена за счет введения в решетку одновалентных атомов щелочных металлов. При этом предполагается, что повышение гидролитической стабильности происходит вследствие заполнения пустот кристаллической решетки, а также вследствие изменения типа кристаллической решетки. Такой подход ограничен незначительным классом структур и не является универсальным. Кроме того, способ предусматривает необходимость строгого соблюдения технологии.

Другим предложенным путем решения проблемы нестабильности к гидролизу некоторых люминофоров является использование их в композиции, которая физически защищает или инкапсулирует чувствительные к влаге частицы люминофора. Производители люминофоров на основе алюминатов оксидов щелочноземельных металлов рекомендуют защищать эти материалы от влажности капсулированием или даже при помощи прозрачного покрытия (например, производитель люминесцентных пигментов LumiNova - фирма Nemoto&Co.Ltd, Япония, и их дистрибьютер-фирма UMC, США).

Патент США №6005024 касается неводных эпокси-систем, содержащих люминофоры. Эти системы имеют ограниченное применение, поскольку требуется немедленное их использование после смешивания двух компонент, т.е. эпокси-отвердителя и эпокси-полимера.

В патенте США №6359048 описывается неводная система на алкидной основе, содержащая люминофор. Эта система имеет тот недостаток, что требует основы - алкидной смолы и разбавителя, который выделяет органические пары, которые горючи и имеют обычно сильный запах. Кроме того, очистка оборудования для окраски также требует применения растворителя с теми же опасными свойствами.

Патент РФ №2236434 касается многостадийного процесса получения люминофора, включающего на последней стадии ультразвуковую обработку частиц люминофора в водно-силиконовом золе при 25 кГц для покрытия их тонкой силикатной пленкой, защищающей частицы от воды. Способ включает стадию сортировки частиц люминофора вручную для удаления несветящихся побочных продуктов и люминофоров с отличающейся длиной волны излучения. Метод нецелесообразен для промышленного применения.

В определенном смысле к этому направлению могут быть отнесены методы получения модифицированных водостойких люминофоров, имеющих на поверхности пленки или мембраны, предположительно, из нерастворимых солей, образованных при реакции оксидов, входящих в состав люминофоров с кислотой или кислотообразующими соединениями.

В японском патенте №2929162 предложен способ улучшения свойств люминофора, заключающийся в том, что на поверхности люминофоров, состоящих из оксидов металлов (кальция, алюминия, стронция, бария, церия) с добавкой активаторов из редкоземельных элементов, получают водонерастворимую или труднорастворимую в воде пленку, образующуюся в результате воздействия в водной среде кислоты или любого соединения, обладающего свойствами кислоты, на оксид металла, образующего люминофор.

Способ состоит в том, что люминофор помещают в водный раствор, который содержит кислоту или хотя бы одно соединение, обладающее кислотным действием. Обработку люминофора можно также осуществлять распылением на его поверхности водного раствора, который содержит кислоту или хотя бы одно соединение, обладающее кислотным действием. Третий вариант реализации способа состоит в том, что люминофор помещают в газовую среду, содержащую в высокой концентрации водные пары кислоты или водные пары хотя бы одного соединения, обладающего кислотным действием.

В японской заявке №07292282 А предложен модифицированный люминофор, содержащий оксид металла, с добавкой редкоземельного элемента, обработанный кислотой, предпочтительно фосфорной, или образующим кислоту веществом.

Люминесцентный пигмент модифицируют погружением в 0,5-4%-ный раствор кислоты в течение 10-60 минут при 50°С.

По поводу этих решений в описании к патенту США №6264855 сказано, что полученные указанными выше способами люминофоры теряют стойкость к воде при длительном с ней контакте при температуре 60°С, хотя их применение не вызывает особых проблем при обычной температуре. Таким образом, существует необходимость решать проблему водостойкости в более жестких температурных условиях.

В японской заявке №11140438 А описано вещество, полученное путем покрытия поверхности частиц люминофора органическими производными фосфорной кислоты, например кислым эфиром фосфорной кислоты или хелатообразующим производным фосфорной кислоты.

В японской заявке №10273654 А предложено водостойкое флуоресцентное вещество, полученное обработкой люминофора (оксида одного или нескольких металлов из группы, содержащей Са, Sr и Ва, и оксида алюминия, а также оксида редкоземельного элемента, предпочтительно лантаноида) диаммонийгидрофосфатом или аммонийдигидрофосфатом в водном растворе с последующей термообработкой.

В японской заявке №11140439 А предложено светящееся флуоресцентное вещество, обладающее, по мнению авторов изобретения, отличной устойчивостью к воздействию света, погоды и воды в течение длительного времени. Флуоресцентное вещество представляет собой кристаллическую матрицу алюмината щелочно-земельного металла, легированную редкоземельным элементом, покрытую на поверхности труднорастворимой солью щелочно-земельного металла (например, сульфатом, карбонатом, фосфатом, оксалатом или силикатом).

Способ получения не указан.

Наиболее близким решением к заявленному техническому решению является продукт, полученный по способу, запатентованному в патенте США №6264855.

Для повышения стойкости к действию влаги при повышенной температуре предлагается проводить обработку люминофора в две стадии: на первой стадии - кислотой при рН не выше 3, а на второй - щелочью при рН 4-9.

Согласно первому пункту притязаний рассматриваемого патента на первой стадии могут быть использованы любые кислоты или кислотообразующие соединения, а на второй стадии - любые щелочи или образующие их соединения.

В зависимых пунктах формулы кислоты ограничены группой: фосфорная кислота, фосфористая кислота, полифосфорная кислота, дигидрофосфат натрия, серная кислота.

Щелочные агенты ограничены группой: гидроксиды натрия, калия, кальция, стронция, лития, тринатрийфосфат, оксид стронция.

Согласно притязаниям указанные выше агенты могут применяться раздельно и в комбинациях (комбинации щелочей и кислот).

В описании приведен длинный перечень рекомендуемых кислот, в котором имеются следующие кислоты: азотная, борная, соляная, угольная, ряд органических кислот.

В качестве соединений, образующих кислоты, предлагаются: динатрий-фосфат, соли и ангидриды вышеуказанных кислот.

В примерах к патенту США №6264855 приведены для кислотной обработки только фосфорная кислота, для щелочной обработки - тринатрийфосфат и гидроксид натрия.

Никаких экспериментальных подтверждений возможностей использования любой кислоты или каких-либо смешанных агентов в описании к патенту не приведено.

В то же время из уровня техники известно, что при действии на люминофоры, не содержащие кремния, т.е. именно на такие, какие используются в патенте США №6264855, фосфорной или разбавленной соляной кислот, происходит их коррозия (см. патент США №5961884).

Наши тщательные экспериментальные исследования воздействия различных кислот на люминесцентные пигменты показали, что ряд кислот, рекомендуемых в патенте США №6264855, не защищают от гидролиза. К таким кислотам относятся: Н3ВО3, HCl, HNO3. Более того, HCl и HNO3, как разбавленные, так и концентрированные, легко реагируют со всеми использованными нами люминесцентными пигментами с образованием соответствующих солей, растворимых в реакционной среде. Так, если в водную дисперсию люминесцентного пигмента добавлять по каплям соляную или азотную кислоту, происходит реакция с увеличением температуры реакционной среды. Причем через несколько минут после добавления каждой порции кислоты рН среды увеличивается. Это свидетельствует о том, что кислота расходуется, вступая в реакцию с люминофором. Реакцию можно довести до полного исчезновения люминофора.

Нами установлено, что и ряд возможных «кислотообразующих» соединений не защищают люминофор от гидролиза. К ним относятся: Na2HPO4, Na3PO4, (NH4)2HPO4. Т.е. обработка люминофора водными растворами указанных солей не приводит к образованию водоустойчивых люминофоров.

Приведенные данные, подтвержденные нами экспериментально, свидетельствуют о том, что ближайший аналог (патент США №6264855) включает в широкие притязания неработоспособные объекты и не раскрывает учения о том, каким образом специалист, не прибегая к творческим исследованиям, может выбрать агенты или их комбинации для обработки люминофора с получением эффекта устойчивости к действию воды, а тем более при высоких температурах.

Задачей настоящего изобретения является создание водостойкого люминесцентного пигмента, сохраняющего свои свойства при высоких температурах, с помощью доступных средств и простых приемов.

Поставленная задача решается созданием нового люминесцентного пигмента, представляющего собой оксидную матрицу на основе оксида алюминия и по меньшей мере одного из оксидов элементов, выбранных из группы: Mg, Ca, Sr, Ba, Zn, Mn, Si, В, Р, Ga, активированную по меньшей мере одним редкоземельным элементом, обработанную смесью солей, выбранных из группы: Na3PO4, Na2HPO4, (NH4)2HPO4, Са3(PO4)2, с кислотами, выбранными из группы: HCl, H2SO4, HNO3.

Оксидные матрицы могут быть представлены следующими структурами:

- MO·SiO2·Al2O3:R, где М, по крайней мере один металл, выбранный из группы, состоящей из Са, Sr, Ba, Mg, Zn; R - по крайней мере, один элемент, выбранный из группы, состоящей из Dy, Nd, Eu, Tm, Tb, Y, Yb;

- MAl2O4:R где М - по крайней мере один металл, выбранный из группы, включающей Са, Sr, Mg, Ba, a R - по крайней мере один элемент, выбранный из группы Dy, Nd, Eu, Tm, Tb, Y, Yb;

- MAlO4:R, где M - по крайней мере один металл, выбранный из группы Sr, Са, Ва; R - по крайней мере один элемент, выбранный из группы Dy, Nd, Eu, Tm, Tb, Y, Yb.

Изобретение не ограничивается указанными конкретными формулами и может быть распространено на любые сложные оксиды на основе оксидов алюминия, которые применяются в качестве люминесцентных пигментов.

Другим объектом является печатная краска на основе нового люминесцентного пигмента, для приготовления которой можно использовать компоненты для загустки (связующее, загуститель, фиксатор, мягчитель), предлагаемые широким кругом фирм для обычной пигментной печати.

В процессе исследований неожиданно было обнаружено, что задача получения водостойкого пигмента может быть решена путем обработки люминесцентного пигмента смесью солей, выбранных из группы: Na3PO4, Na2HPO4, (NH4)2HPO4, Са3(PO4)2, с кислотами, выбранными из группы: HCl, H2SO4, HNO3.

Это решение тем более неожиданно, что каждый агент в отдельности, за исключением H2SO4, не защищает люминесцентный пигмент от гидролиза несмотря на существующие в известном уровне не подтвержденные экспериментом рекомендации.

Защищенный от действия воды люминесцентный пигмент получают в одну стадию, что значительно упрощает процесс сравнительно с осуществлением защиты, предложенным в патенте США №6264855.

В примерах описания приведены результаты предлагаемых решений. Эти решения позволяют получать водоустойчивые при высоких температурах люминесцентные пигменты. При этом следует отметить:

1. Каждая в отдельности из кислот HCl или HNO3 взаимодействует с люминесцентными пигментами, разрушая их. Но в смеси с Н3РО4 выполняют защитные функции от гидролиза люминесцентного пигмента.

2. Н3РО4 и H2SO4 - каждая из этих кислот в отдельности в определенной концентрации защищает люминесцентный пигмент от гидролиза. Их смесь в тех же концентрациях теряет защитные функции.

3. Обработка люминесцентных пигментов в условиях заявляемого решения не снижает по сравнению с исходными светотехнические характеристики получаемых водоустойчивых люминесцентных пигментов.

Придание люминесцентным пигментам водостойкости особенно важно потому, что нестабильность люминофоров на основе алюминатов щелочно-земельных металлов затрудняет их применение, когда вода является частью состава или когда неизбежен контакт конечного продукта с влагой.

Другой задачей настоящего изобретения является создание печатной краски на основе водостойкого люминесцентного пигмента и загусток.

Для печати на тканях или изделиях из тканей используют пигменты для текстильной печати. Эти пигменты производятся в виде дисперсий на водной основе. В дисперсии помимо органических или неорганических пигментов добавляют диспергаторы и другие поверхностно-активные вещества (ПАВ), обеспечивающие необходимый комплекс прикладных свойств пигментных паст. При использовании обычных люминесцентных пигментов, например желто-зеленого свечения, невозможно приготовить выпускную пигментную форму на водной основе, устойчивую при хранении в течение нескольких часов. В водной среде люминесцентный пигмент гидролизуется, а затем коагулирует. Преодоление этой проблемы с помощью капсулирования люминофоров значительно удорожает производство. С другой стороны, любое капсулирование люминофоров с образованием поверхностных полимерных оболочек снижает их светотехнические характеристики.

Предлагаемые люминесцентные пигменты могут быть использованы для приготовления выпускных пигментных форм на водной основе, устойчивых при длительном хранении. С другой стороны, они могут быть использованы для приготовления печатных красок на основе обычных загусток, применяемых в текстильной пигментной печати. Эти печатные краски могут быть использованы для печати как сразу после их приготовления, так и спустя 6-7 месяцев. Их устойчивость при хранении определяется водоустойчивостью заявляемых люминесцентных пигментов. Следует отметить их устойчивость к действию высоких температур в водной среде. При нагревании люминесцентных пигментов в воде при 90-95°С в течение 6-8 часов или при 130°С в течение 3 часов они остаются устойчивыми к гидролизу и сохраняют люминесцентные свойства. Это свойство имеет большое значение в процессах печати как методом трафаретной печати (шелкографии), так и на производстве при использовании плоских и круглых шаблонов. Технологический процесс печати предусматривает стадии сушки и фиксации. На стадии сушки происходит испарение влаги с напечатанной ткани. При этом температура достигает 90-95°С. При фиксации температура на ткани еще более высокая (в конце нагрева может достигать 160-165°), и остаточная влага удаляется при температуре больше 95°С. Защищенный описываемым способом люминесцентный пигмент выдерживает такую жесткую обработку, не гидролизуясь и сохраняя свои светотехнические характеристики.

Предлагаемые люминесцентные пигменты легко диспергируются в водных средах, даже в отсутствие ПАВ. Это свойство имеет большое значение при приготовлении печатных композиций для спрея. При нанесении печатной краски на ткань методом спрея очень важна дисперсность частиц и их склонность к агломерации. Если частицы агломерируют, образуются сгустки, которые забивают распыляющее устройство, а на ткани образуются участки неравномерного нанесения суспензии. В случае использования предлагаемых люминесцентных пигментов таких недостатков нет и нет необходимости добавлять специальные вещества для увеличения агрегативной устойчивости суспензии.

В качестве исходных люминесцентных пигментов использовались люминесцентные пигменты длительного послесвечения (желто-зеленого):

Некоторые химические и физические свойства люминесцентных пигментов.

воды, г/см3

SP-4 - 2,7-3,5

SP-6 - 3,6

SP-4 - 20-40

SP-6 - 25-35

(10% в воде)

Общая методика обработки люминесцентных пигментов смесью солей, выбранных из группы: Na3PO4, Na2HPO4, (NH4)2HPO4, Са3(PO4)2, с кислотами, выбранными из группы: HCl, H2SO4, HNO3.

К соответствующему количеству воды при перемешивании при комнатной температуре добавляют соль орто-фосфорной кислоты и одну из кислот, выбранную из группы: HCl, HNO3 или H2SO4. Смесь перемешивают 10 мин и к полученному раствору порциями в течение 5 минут добавляют люминесцентный пигмент.

Смесь перемешивают в течение 1 часа. Осадок отфильтровывают, тщательно промывают сначала обычной, затем дистиллированной водой и сушат до постоянного веса при 130-140°С.

При проведении обработки люминесцентного пигмента смесью солей и кислот при необходимости температуру реакционной среды повышают путем подогрева с использованием внешнего источника тепла (водяная баня или электрообогрев). В процессе обработки люминесцентного пигмента измеряют рН водной суспензии.

Для обработки люминесцентных пигментов используют кислоты: 35% HCl, 55% HNO3, 96% H2SO4.

Тест на водостойкость.

5 г люминесцентного пигмента, полученного, как описано в примерах, и 45 мл воды помещают в емкость на 100 мл и перемешивают при комнатной температуре 8 часов, контролируя рН суспензии. Заключение о водостойкости делают на основании того, становится ли рН испытуемой суспензии щелочным или нет. Некоторые обработанные люминесцентные пигменты тестировали в водной среде при комнатной температуре в течение нескольких недель.

Щелочной рН объясняется тем, что оксид щелочно-земельного металла люминесцентного пигмента реагирует с водой с образованием растворимого в воде гидроксида. При длительном контакте с водой не устойчивого к гидролизу люминесцентного пигмента концентрация гидроксидов в воде возрастает и они выпадают в осадок. Этот аморфный осадок белого цвета можно декантировать, отделив от более тяжелого неразложившегося люминофора. Параллельно происходит кристаллизация с образованием соединений светло-желтого цвета, не обладающих люминесцентными свойствами.

Все люминесцентные пигменты, приведенные в Таблицах 1, 2, не устойчивы к действию воды при комнатной температуре (гидролизуются).

Люминесцентный пигмент, полученный, как описано в примерах, устойчивый к действию воды при комнатной температуре, подвергают дополнительному тестированию на водостойкость при 90°С, а затем при 130°С. Тестирование проводят на лабораторном оборудовании барабанного типа швейцарской фирмы «Mathis», предназначенном для крашения образцов тканей. Прибор снабжен 12 металлическими стаканчиками с завинчивающимися крышками. В каждый из стаканчиков емкостью 100 мл помещают 45 мл дистиллированной воды и 5 г тестируемого люминесцентного пигмента. Стаканчики закрывают крышками и помещают в специальные отверстия прибора. Устанавливают температуру 90°С и нагревают при перемешивании 6 часов. Затем охлаждают, отвинчивают крышки и определяют рН раствора. Люминесцентные пигменты, устойчивые к действию воды при 90°С, подвергают дополнительному нагреву при 130°С в течение 3 часов по аналогичной процедуре. Затем определяют рН.

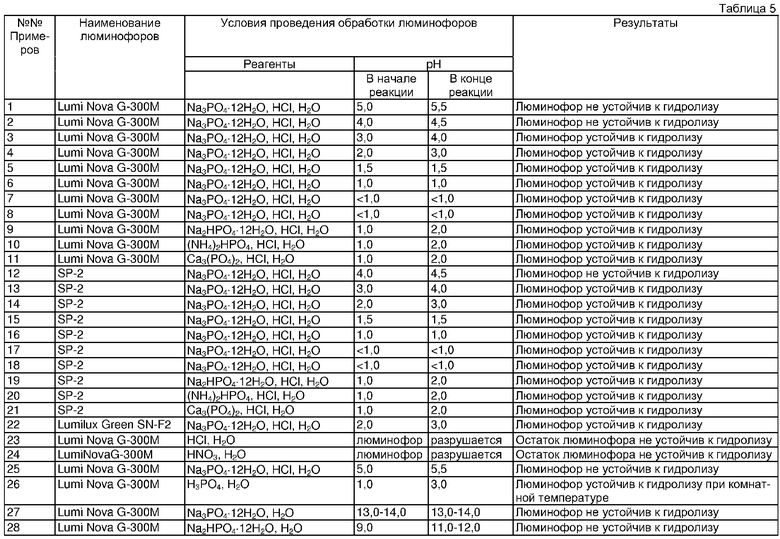

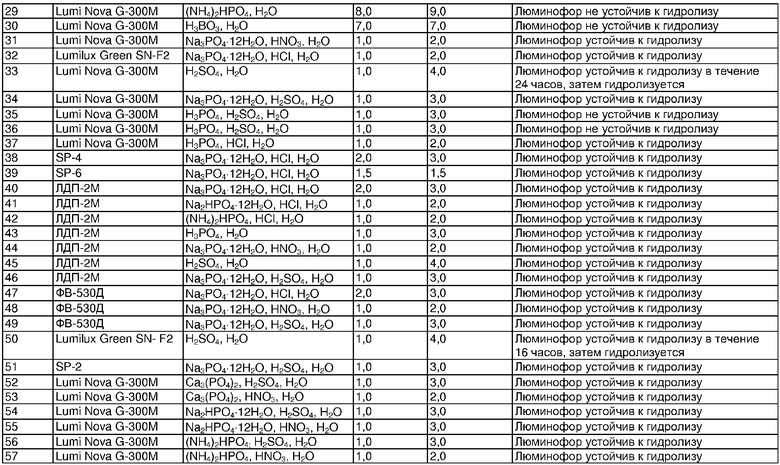

ПРИМЕРЫ.

В Таблице 3 указаны люминесцентные пигменты, используемые в примерах описания:

ПРИМЕР 1

В стеклянный стаканчик, снабженный магнитной мешалкой, помещают 16 г воды и при перемешивании добавляют 15,5 г Na3PO4·12Н2O затем 8,5 г 35% HCl. К 40 г полученного раствора добавляют порциями в течение 5 минут 10,0 г люминесцентного пигмента. В результате самопроизвольного разогрева температура реакционной смеси повысилась до 28°С. Перемешивают 1 час. В конце реакции температура суспензии люминофора 25-26°С. Суспензию отфильтровывают, осадок промывают водой и сушат при 130-140°С. Получают 9,82 г люминесцентного пигмента светло-желтого цвета.

После смешения воды, соли и кислоты результирующий раствор имел рН 5. В конце реакции pH 5,5.

Полученный люминесцентный пигмент гидролизуется в воде при комнатной температуре. При добавлении к воде он начинает сразу разлагаться. рН раствора в течение 30-40 мин достигает 10, а через 2 часа рН 11-12.

ПРИМЕРЫ 2-8

Примеры 2-8 сведены в Таблицу 4. 10,0 г люминесцентного пигмента обрабатывают в условиях Примера 140 г раствора, полученного смешением постоянного количества Na3PO4·12H2O с различными количествами воды и 35% соляной кислоты. Контролируют рН реакционного раствора до и после обработки пигмента. Определяют устойчивость обработанного люминесцентного пигмента к действию воды при комнатной температуре.

Таблица 4

Люминесцентные пигменты, обработанные в условиях Примеров 3-7, устойчивы к действию воды при комнатной температуре в течение 14 дней и устойчивы к действию воды при 90°С и 130°С.

Выход высушенных до постоянного веса пигментов, полученных в опытах 2-7, составлял 9,7-9,8 г.

ПРИМЕР 9

К 40 г раствора с рН 1, полученного смешением 15,5 г Н2О, 15,5r Na2HPO4·12H2·O и 9,0 г 35% HCl, добавляют 10,0 г люминесцентного пигмента. Обработку и выделение продукта проводят в условиях Примера 1. В конце перемешивания раствор имеет рН 2. Получают 9,83 г водостойкого люминесцентного пигмента.

ПРИМЕР 10

К 40 г раствора с рН 1, полученного смешением 25,3 г Н2О, 6,2 г (NH4)2HPO4 и 8,5 г 35% HCl, добавляют 10,0 г люминесцентного пигмента. Обработку и выделение продукта проводят в условиях Примера 1. В конце перемешивания раствор имеет рН 2. Получают 9,72 г водостойкого люминесцентного пигмента.

ПРИМЕР 11

К 40 г раствора с рН 1, полученного смешением 20,8 г Н2О, 6,3 г Са3(PO4)2 и 12,9 г 35% HCl, добавляют 10,0 г люминесцентного пигмента. Обработку и выделение продукта проводят в условиях Примера 1. В конце перемешивания реакционный раствор имеет рН 2. Осадок плохо фильтруется. Получают 9,61 г водостойкого люминесцентного пигмента.

ПРИМЕРЫ 12-21

В условиях Примеров 2-11 проводят обработку люминесцентного пигмента SP-2. Получают 9,0-9,3 г водостойких люминесцентных пигментов.

ПРИМЕР 22

В условиях Примера 4 проводят обработку люминесцентного пигмента Lumilux Green SN-F2. Получают 9,80 г водостойкого люминесцентного пигмента.

ПРИМЕР 23

К 40 г 10% раствора HCl добавляют порциями 10,0 г люминесцентного пигмента LumiNova G-300M и перемешивают в течение часа при 30°С. Осадок отфильтровывают, тщательно промывают водой и сушат. Получают 1,2 г люминофора, неустойчивого к действию воды. Обработанный люминофор легко гидролизуется. При добавлении его к воде раствор сразу становится щелочным.

ПРИМЕР 24

К 40 г раствора HNO3 добавляют порциями 10,0 г люминесцентного пигмента LumiNova G-300M. Смесь перемешивают 1 час. Вес выделенного продукта 1,54 г. Продукт легко гидролизуется. При добавлении его к воде раствор сразу становится щелочным.

ПРИМЕР 25

Обработку люминесцентного пигмента проводят в условиях Примера 1, уменьшив загрузку люминофора в 2 раза (использовав 40 г раствора и 5,0 г люминофора). Выход люминесцентного вещества - 4,83 г.Продукт легко гидролизуется в воде при комнатной температуре.

ПРИМЕР 26

К 35,5 г Н2О добавляют 4,7 г 85% Н3PO4, 10,0 г люминесцентного пигмента и перемешивают при 28-30°С 1 час. Продукт выделяют в условиях Примера 1. Получают 9,82 г люминесцентного пигмента устойчивого к действию воды при комнатной температуре. Исходный раствор имеет рН 1, в конце перемешивания рН 3.

ПРИМЕР 27

15,5 г Na3PO4·12Н2O растворяют при 50°С в 24,5 г Н2О. Раствор охлаждают до 25°С, добавляют порциями 10,0 г люминесцентного пигмента и перемешивают при 28-30°С 30 мин. Суспензию, имеющую рН 13-14, отфильтровывают, промывают 5 раз по 30 мл дистиллированной воды и сушат. Получают 8,94 г люминесцентного вещества, легко гидролизующегося в воде при комнатной температуре.

ПРИМЕР 28

К 40 г водного раствора, содержащего 9,6 г Na2HPO4·12H2O, добавляют 10,0 г люминесцентного пигмента и перемешивают при 25°С 30 мин. Продукт выделяют аналогично Примеру 27. Получают 9,75 г люминесцентного вещества, которое при взаимодействии с водой при комнатной температуре реагирует, образуя щелочной раствор.

ПРИМЕР 29

Обработку люминесцентного пигмента проводят в условиях Примера 28, только вместо Na2HPO4 берут 3,8 г (NH4)2HPO4. Получают 9,81 г люминесцентного вещества, которое, взаимодействуя с водой при комнатной температуре, образует раствор с щелочным рН.

ПРИМЕР 30

3,8 г Н3ВО3 растворяют при 50°С в 80 г Н2О. К 40 г охлажденного до 30°С раствора добавляют 2,0 г люминесцентного пигмента и перемешивают 1 час при этой температуре. Раствор в начале и конце перемешивания имел рН 7. При добавлении люминофора наблюдался незначительный разогрев реакционной массы. Суспензию отфильтровывают, промывают водой и сушат. Получают 1,90 г люминесцентного вещества, гидролизующегося в воде при комнатной температуре.

ПРИМЕР 31

Готовят 40 г раствора путем смешения 15,5 г Na3PO4·12H2O, 10,5 г Н2О и 14,0 г 55% HNO3. К 40 г раствора добавляют 10,0 г люминесцентного пигмента и перемешивают 1 час при 25°С. Исходный раствор имеет рН 1. В конце перемешивания рН=2. Суспензию отфильтровывают. Осадок промывают водой и сушат. Получают 9,85 г люминесцентного пигмента светло-желтого цвета. Пигмент водостойкий при комнатной температуре, а также при 90°С и 130°С.

ПРИМЕР 32

К 40 г раствора Na3PO4·12Н2О в воде, полученного в условиях Примера 27, добавляют при перемешивании 10,0 г люминесцентного пигмента, затем в течение 10 мин 12,8 г 35% HCl. Суспензию перемешивают при 28-30°С 1 час. После добавления всего количества HCl суспензия имеет рН 1, в конце перемешивания рН 2. Суспензию отфильтровывают, промывают водой и сушат. Получают 9,25 г люминесцентного пигмента светло-желтого цвета. Пигмент - водостоек при комнатной температуре, а также при 90°С и 130°С.

ПРИМЕР 33

К 35,8 г Н2О добавляют по каплям 4,2 г 96% H2SO4. К полученному охлажденному до комнатной температуры водному раствору серной кислоты добавляют 10,0 г люминесцентного пигмента и поднимают температуру до 40-45°С. Суспензию перемешивают при этой температуре 1 час. Исходный раствор имеет рН 1. В конце перемешивания рН 4. Осадок отфильтровывают, промывают водой и сушат до постоянного веса. Получают 9,54 г люминесцентного вещества светло-желтого цвета. Продукт устойчив к действию воды при комнатной температуре в течение 20-24 часов. Затем рН раствора возрастает и через 30-35 часов рН раствора достигает 11-12.

ПРИМЕР 34

В 40 г раствора, полученного добавлением 15,5 г Na3PO4·12H2O и 6,3 г 96% H2SO4 к 18,2 г Н2О вносят 10,0 г люминесцентного пигмента и перемешивают при 28-30°С 1 час. Исходный раствор имеет рН 1. В конце перемешивания рН 3. Суспензию отфильтровывают. Осадок промывают водой и сушат при 130-140°С до постоянного веса. Получают 11,1 г водостойкого люминесцентного пигмента. Контролировали рН суспензии пигмента в воде при комнатной температуре; рН раствора находился на уровне 7 в течение 3 дней. При дальнейшем тестировании на водостойкость в этих условиях рН не возрастал. Полученный люминесцентный пигмент водоустойчив при 90°С и при 130°С.

ПРИМЕР 35

Смешивают два раствора: 20 г полученного в условиях Примера 26 с 20 г полученного в условиях Примера 33. К 40 г суммарного раствора, содержащего Н3РО4 и H2SO4, добавляют 10,0 г люминесцентного пигмента и перемешивают при 28-30°С 1 час.

Продукт выделяют в условиях Примера 1. Получают 9,80 г люминесцентного продукта, неустойчивого к действию воды при комнатной температуре.

ПРИМЕР 36

Опыт проводят по аналогии с Примером 35 за исключением того, что для обработки используют 5,0 г люминесцентного пигмента. Получают 4,85 г люминесцентного вещества, неустойчивого к действию воды при комнатной температуре.

ПРИМЕР 37

К 33,3 г Н2О добавляют 4,7 г 85% Н3PO4 и 2,0 г 35% HCl. К полученному раствору добавляют 10,0 г люминесцентного пигмента. Все остальные операции проводят в условиях Примера 1. Получают 9,81 г люминесцентного вещества, устойчивого к действию воды при комнатной температуре.

ПРИМЕР 38

В условиях Примера 4 проводят обработку 10,0 г люминесцентного пигмента SP-4. Получают 9,32 г водостойкого люминесцентного пигмента.

ПРИМЕР 39

В условиях Примера 5 проводят обработку 10,0 г люминесцентного пигмента SP-6. Получают 8,91 г водостойкого люминесцентного пигмента.

ПРИМЕРЫ 40-46

В условиях Примеров 4, 9, 10, 26, 31, 33, 34 проводят обработку люминесцентного пигмента ЛДП - 2 М (по 10,0 г). Получают 9,1-9,3 г. водостойких люминесцентных пигментов при комнатной температуре, а также при 90°С и 130°С.

ПРИМЕРЫ 47-49.

В условиях Примеров 4, 31, 34 проводят обработку люминесцентного пигмента ФВ-530 Д (по 10,0 г). Получают 9,2-9,4 г водостойких люминесцентных пигментов при комнатной температуре, а также при 90°С и 130°С.

ПРИМЕР 50

В условиях Примера 33 обрабатывают 10,0 г люминесцентного пигмента Lumilux Green SN-F2. Получают 9,42 г продукта, устойчивого к действию воды при комнатной температуре в течение 16 часов. Затем рН раствора возрастает и через 24-26 часов достигает рН 12.

ПРИМЕР 51

В условиях Примера 34 обрабатывают 10,0 г люминесцентного пигмента SP-2. Получают 11,0 г водостойкого люминесцентного пигмента при 90°С и при 130°С.

ПРИМЕР 52

Обработку люминесцентного пигмента Lumi Nova G-300M проводят, как в Примере 34, только вместо 15,5 г Na3PO4·12Н2О берут 12,6 г. Са3(PO4)2, оставив те же количества 96% H2SO4 и Н2О. Исходный раствор имел рН 1, в конце реакции рН 3. Полученный люминесцентный пигмент водоустойчив при 90°С и при 130°С.

ПРИМЕР 53

Обработку люминесцентного пигмента Lumi Nova G-300M проводят, как в Примере 31, только вместо 15,5 г Na3PO4·12Н2О берут 12,6 г Са3(PO4)2, оставив те же количества Н2О и 55% HNO3. Исходный раствор имел рН 1, в конце реакции рН 2. Полученный люминесцентный пигмент водоустойчив при 90°С и при 130°С.

ПРИМЕР 54

Обработку люминесцентного пигмента Lumi Nova G-300M проводят, как в Примере 34, только вместо 15,5 г Na3PO4·12Н2О берут 14,6 г Na2HPO4·12H2O, оставив те же количества 96% H2SO4 и Н2О. Исходный раствор имел рН 1, в конце реакции рН 3. Полученный люминесцентный пигмент водоустойчив при 90°С и при 130°С.

ПРИМЕР 55

Обработку люминесцентного пигмента Lumi Nova G-300M проводят, как в Примере 31, только вместо 15,5 г Na3PO4·12Н2О берут 14,6 г Na2HPO4·12Н2О, оставив те же количества Н2О и 55% HNO3. Исходный раствор имел рН 1, в конце реакции рН 3. Полученный люминесцентный пигмент водоустойчив при 90°С и при 130°С.

ПРИМЕР 56

Обработку проводят, как в Примере 54, только вместо 14,6 г Na2HPO4·12Н2О берут 5,38 г (NH4)2HPO4. Исходный раствор имел рН 1, в конце реакции рН 3. Полученный люминесцентный пигмент водоустойчив при 90°С и при 130°С.

ПРИМЕР 57

Обработку проводят, как в Примере 55, только вместо 14,6 г Na2HPO4·12Н2О берут 5,38 г (NH4)2HPO4. Исходный раствор имел рН 1, в конце реакции рН 2. Полученный люминесцентный пигмент водоустойчив при 90°С и при 130°С.

Для более наглядного анализа эксперимента примеры 1-57 сведены в таблицу:

Из таблицы следует:

A) В примерах 1-2 обработку исходного люминофора осуществляют реагентом, включенным в формулу изобретения, однако при рН в конце реакции более 4 (5,5 и 4,5 соответственно) результат не достигается.

Б) В примерах 35 и 36 реагент H2SO4+H3PO4, который не входит в объем притязаний и который демонстрирует тот факт, что не все кислоты или их смеси, представленные в общих терминах в формулах изобретения аналогов, в том числе в ближайшем аналоге, позволяют обеспечить технический эффект.

B) В примерах 23 и 24 получены неустойчивые к гидролизу продукты, т.е. технический эффект не достигнут.

В примере 26 получен продукт, устойчивый только при комнатной температуре, т.е. не достигнут эффект устойчивости к гидролизу при повышенной температуре.

В примере 33 получен продукт, устойчивый только при комнатной температуре и только в течение суток, т.е. не достигнут эффект длительной устойчивости к гидролизу при повышенной температуре.

Г) Из таблицы также следует, что существенным признаком предлагаемого технического решения является значение рН, которое должно быть в конце реакции не более 4.

Таким образом, в примерах 3-11, 13-22, 26, 31, 32, 34, 37-49, 51-57 описано получение устойчивых к гидролизу люминофоров.

Печатные краски

Для приготовления печатной краски использовали водостойкие люминесцентные пигменты, полученные, как описано в примерах, и компоненты для приготовления загустки фирмы «США Specialty Chemicals Inc»:

Связующее - Alcoprint PB-HC

Загуститель - Alcoprint PT-XN

Фиксатор - Alcoprint PFL

Мягчитель - Alcoprint PSC

ОБЩИЕ МЕТОДИКИ

1. Приготовление загустки для печати люминесцентным пигментом.

К 370 мл дистиллированной воды добавляют 200 г связующего, включают мешалку и при перемешивании в течение 10 мин добавляют по каплям 10-20 г загустителя до образования однородной массы, затем добавляют 10-30 г мягчителя, 10-30 г фиксатора и перемешивают 10 мин. Определяют вязкость полученной загустки. Вязкость должна быть в интервале от 60 до 80 дПа·с. Вязкость регулируют добавлением в композицию загустителя или водного раствора аммиака. Обычно рН загустки поддерживают на уровне 9.

2. Приготовление люминесцентной краски для печати.

К 800-850 г загустки для печати при интенсивном перемешивании добавляют порциями 150-200 г порошка люминесцентного пигмента до образования однородной массы светло-желтого цвета.

3. Приготовление загустки для спрея люминесцентным пигментом.

К 750 мл дистиллированной воды добавляют 200 г связующего, Затем при перемешивании по каплям в течение 10 мин добавляют 10-13 г загустителя и перемешивают еще 10 мин до образования однородной массы. Далее при перемешивании добавляют 30 г мягчителя и 10 г фиксатора. Определяют вязкость загустки. Вязкость должна быть 30-40 дПа·с. Для регулирования вязкости используют либо загуститель (для загущения) либо 20% водный раствор NaCl (для разжижения). Консистенция загустки должна быть такой, чтобы она могла легко распыляться, не забивая сопло распылительного устройства.

4. Приготовление люминесцентной краски для спрея.

Краску для спрея готовят аналогично приготовлению краски для печати, используя загустку для спрея.

5. Печать трафаретная ручная.

Для печати использовали шаблоны с сеткой №34 (с размером ячеек 34 меш) фирмы «Saati» однониточной полиэфирной.

На печатный стол кладут текстильное изделие (джинсы, майка, футболка или др.) и прижимают его шаблоном.

На шаблон равномерно накладывается печатная краска (в том месте, где нет рисунка). Затем ракелем с определенным нажимом вдоль шаблона по месту рисунка продавливается печатная краска. Для обеспечения укрывистости необходимо сделать два-три прохода ракелем. Затем шаблон поднимают и напечатанное изделие подвергают промежуточной сушке при температуре 100-110°С в течение 20-30 сек. Затем напечатанное изделие подвергают термофиксации. Изделие укладывают на перфорированную ленту сушилки. При движении ленты изделие перемещается в зону нагрева, где происходит процесс фиксации. Фиксацию осуществляют при температуре на поверхности ткани 158-160°С в течение 80-90 сек. В зависимости от изделия и площади напечатанного рисунка процесс фиксации повторяют 2-3 раза.

6. Нанесение люминесцентной краски на изделие методом спрея.

Изделие (например, джинсы) надевают на манекен. Подготавливают компрессор, подключают все составные части распылительного устройства (пистолета). Рабочее давление в системе ≈2 атм. Люминесцентную краску для спрея заливают в специальный контейнер пистолета и регулируют подачу воздуха. Затем изделие обрабатывают методом распыления. По окончании нанесения краски изделие высушивают при комнатной температуре, вновь надевают на манекен и повторно наносят суспензию загустки для спрея (без люминесцентного пигмента). Изделие снимают с манекена и вновь сушат при комнатной температуре. Затем его подвергают процессу термофиксации при 158-160°С в течение 80-90 сек. Процесс термофиксации повторяют 2-3 раза.

Приготовление печатной краски для печати или спрея по тканям можно осуществлять, не выделяя водостойкий люминесцентный пигмент после обработки исходного люминесцентного пигмента в соответствии с предлагаемым способом. Фактически речь идет о том, что не обязательно после обработки выделять продукт в виде сухого порошка, поскольку технология приготовления печатной краски предполагает добавление воды в загустку. А значит, после нескольких декантаций и промывок водную пасту обработанного люминесцентного пигмента можно использовать для приготовления печатной краски.

Следует отметить, что если не производить декантаций с добавлением новых порций воды для удаления реакционных солей, печатная краска, содержащая люминесцентный пигмент и компоненты загустки, начинает коагулировать.

7. Приготовление печатной краски без выделения люминесцентного пигмента.

К взвеси 15,5 г Na3PO4-12 H2O в 13,9 г Н2О добавляют по каплям при перемешивании 10,6 г 35% HCl, перемешивают 10 мин, добавляют 10,0 г люминесцентного пигмента и перемешивают 1 час при 20°С. До введения люминофора раствор имеет рН 2, в конце перемешивания рН 4. Суспензию люминесцентного пигмента отстаивают в течение 3-5 мин, сливают раствор, осадок промывают 3 раза по 20 мл Н2О, каждый раз декантируя раствор. После последней промывки раствор имеет рН 7. Декантации после промывок происходят практически без потерь продукта, поскольку последний имеет высокую плотность. Получают водную пасту люминесцентного пигмента. К пасте добавляют 16,0 г Н2О, затем последовательно при перемешивании 8,0 г Alcoprint PB-HC, 0,8 г Alcoprint PT-XN, 0,8 г Alcoprint PFL и 0,8 г Alcoprint PSC. Перемешивают 30 мин. Получают печатную краску в виде однородной массы светло-желтого цвета.

Для приготовления люминесцентных красок для печати и спрея можно использовать компоненты для загустки (связующее, загуститель, фиксатор, мягчитель), предлагаемые широким кругом фирм для обычной пигментной печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮМИНЕСЦЕНТНАЯ КОМПОЗИЦИЯ И ЛЮМИНЕСЦЕНТНАЯ КРАСКА ДЛЯ МАРКИРОВКИ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2009 |

|

RU2421499C1 |

| СПОСОБ ПОВЫШЕНИЯ ИНТЕНСИВНОСТИ СВЕЧЕНИЯ АЛЮМИНАТНЫХ ЛЮМИНОФОРОВ | 2008 |

|

RU2371464C1 |

| ОДЕЖДА СПЕЦИАЛЬНАЯ СИГНАЛЬНАЯ, ЛЮМИНЕСЦЕНТНЫЙ СИГНАЛЬНЫЙ ЭЛЕМЕНТ И МАТЕРИАЛ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365318C2 |

| Верхняя одежда с встроенной солнечной батареей | 2021 |

|

RU2755291C1 |

| ЛЮМИНЕСЦЕНТНЫЙ КОМПЛЕКС ЛАНТАНИДА И ИЗДЕЛИЯ И ЧЕРНИЛА, СОДЕРЖАЩИЕ ТАКОЙ ЛЮМИНЕСЦЕНТНЫЙ КОМПЛЕКС | 2013 |

|

RU2632030C2 |

| Способ нанесения защитной пленки на поверхность частиц люминофора | 2016 |

|

RU2664143C2 |

| СОЕДИНЕНИЕ ДИ(НИТРАТО)АЦЕТИЛАЦЕТОНАТОБИС (1,10-ФЕНАНТРОЛИН) ЛАНТАНОИД (III), ПРИГОДНОЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ЛЮМИНЕСЦЕНТНОЙ ДОБАВКИ В ЧЕРНИЛА, И ЧЕРНИЛА ДЛЯ СКРЫТОЙ МАРКИРОВКИ ЦЕННЫХ МАТЕРИАЛЬНЫХ ОБЪЕКТОВ | 2007 |

|

RU2373211C2 |

| СТАБИЛЬНЫЙ ФОТОЛЮМИНОФОР С ДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ | 2001 |

|

RU2217467C2 |

| КОМПОЗИЦИОННЫЙ ЛЮМИНЕСЦЕНТНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И НОСИТЕЛЬ ИНФОРМАЦИИ | 2023 |

|

RU2821639C1 |

| БЕСЦВЕТНЫЕ ПРИ ДНЕВНОМ ОСВЕЩЕНИИ ЛЮМИНЕСЦЕНТНЫЕ КРАСКИ ДЛЯ ХУДОЖЕСТВЕННЫХ РАБОТ | 2010 |

|

RU2429263C1 |

Изобретение может быть использовано при изготовлении печатных красок. Водостойкий люминесцентный пигмент представляет собой оксидную матрицу на основе оксида алюминия и, по меньшей мере, одного из оксидов элементов, выбранных из группы: Mg, Ca, Sr, Ba, Zn, Mn, Si, В, Р, Ga, активированную, по меньшей мере, одним редкоземельным элементом, обработанную смесью солей, выбранных из группы: Na3PO4, Na2HPO4, (NH4)2HPO4, Са3(PO4)2, с кислотами, выбранными из группы: HCl, H2SO4, HNO3, при рН не более 4 в конце обработки. Оксидная матрица может иметь формулу MO·SiO2·Al2O3 : R, где М, по крайней мере, один металл, выбранный из группы, состоящей из Ca, Sr, Ba, Mg, Zn; R - по крайней мере, один элемент, выбранный из группы, состоящей из Dy, Nd, Eu, Tm, Tb, Y, Yb; MAl2O4 : R, где M - по крайней мере один металл, выбранный из группы, включающей Ca, Sr, Mg, Ba, a R - по крайней мере один элемент, выбранный из группы Dy, Nd, Eu, Tm, Tb, Y, Yb; MAlO4 : R, где М - по крайней мере один металл, выбранный из группы Sr, Ca, Ba; R - по крайней мере один элемент, выбранный из группы Dy, Nd, Eu, Tm, Tb, Y, Yb. Печатная краска содержит указанный люминесцентный пигмент и загустку. Люминесцентные пигменты водостойки как при комнатной, так и при повышенной температуре без ухудшения люминесцентных характеристик. 2 н. и 3 з.п. ф-лы, 5 табл.

| US 6264855 А, 24.07.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО НЕЛЕГИРОВАННОГО И ЛЕГИРОВАННОГО ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА | 1998 |

|

RU2137867C1 |

| ФОТОЛЮМИНОФОР С ДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ | 2001 |

|

RU2192444C2 |

| СТАБИЛЬНЫЙ ФОТОЛЮМИНОФОР С ДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ | 2001 |

|

RU2217467C2 |

| ФОТОНАКОПИТЕЛЬНЫЙ ЛЮМИНОФОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2236434C2 |

| US 5424006 А, 13.06.1995 | |||

| US 5665793 А, 09.09.1997 | |||

| US 6005024 А, 21.12.1999 | |||

| US 6359048 А, 19.03.2002 | |||

| Устройство для питания нагрузки | 1978 |

|

SU765925A2 |

| JP 2929162 А, 07.11.1995 | |||

| JP 11140438 А, 25.05.1999 | |||

| JP 10273654 А, 13.10.1998. | |||

Даты

2008-05-10—Публикация

2006-09-15—Подача