Изобретение относится к химической промышленности, в частности, к способу защиты поверхности люминофоров от воздействия факторов окружающей среды и может быть использовано для защиты поверхности люминофоров от воздействия факторов окружающей среды с целью повышения светотехнических и эксплуатационных параметров этих люминофоров.

Как известно, химические и физические свойства люминофоров напрямую зависят от качественного состава этих люминофоров (Медведева С.А. Химия и физика соединений AIIBVI (перевод с английского). - М.: Мир. - 1970. - 624 с.). Вещества, образующие кристалл люминофора (матрица, активаторы, компоненты минерализаторов), могут иметь разную реакционную устойчивость по отношению к посторонним химическим веществам, вступающим в непосредственный контакт с кристаллофосфором в процессе промышленного использования люминофора. Следствием разрушения люминесцентного кристалла является постепенная потеря веществом люминесцентных свойств, проявляющаяся снижением начального уровня яркости, сдвигом полос в спектрах поглощения и излучения, что изменяет оттенок и цвет свечения люминофора, приводя его в негодность. К числу таких люминофоров относятся структуры на основе галогенидов и оксигалогенидов РЗЭ, алюминатные соединения и кристаллофосфоры на основе сульфидов ЩЗМ (Моррисон С. Химическая физика поверхности твердого тела. М.: Мир. - 1980. - 489 с.). Люминесцентные характеристики указанных веществ являются уникальными и, учитывая их широкое применение в различных отраслях промышленности и науки, особую актуальность приобретает вопрос защиты поверхности малоустойчивых люминофоров.

Основной проблемой при разработке способа нанесения поверхностного покрытия является поиск инертного соединения, способного образовать прочные связи с поверхностными атомами кристаллов люминофора, создавая при этом цепочечные структуры, приводящие к капсулированию частицы с тем условием, чтобы поверхностное покрытие было достаточно прозрачным (Guo Chongfeng, Chu Benli, Xu Gian, Su Qiang. Surface treatment of alkaline sulfides based phosphor. // Chem. Res. Chinese u. - 2004. - Vol. 20. - №3. - P. 253-257).

В патенте США №4690832, 1987 г., кл. С09K 11/475 описан способ модифицирования поверхности люминофоров на основе оксигалогенидов и оксихалькогенидов РЗЭ путем их обработки неорганическими кремнийсодержащими соединениями из водных растворов: растворами силиката калия и соединений металлов II группы с последующим прокаливанием обработанного продукта на воздухе при 400-800°С в течение 0,5-3 часов.

Известен способ обработки частиц люминофора с формированием пленки диоксида кремния методом пиролитического разложения силана при температуре 500°С (U.S. Patent №4855189).

Недостатком указанных способов является использование высоких температур, при которых возможен спад светотехнических характеристик люминофора.

Известно техническое решение (Заявка ФРГ №2747509, 1979 г., кл. С09K 11/02.), в котором на поверхность люминофора на основе сульфидов цинка и цинка - кадмия наносят покрытие из стекловидной массы. Позднее, этот метод был доработан (Патент РФ №2401293, 2008 г., кл. С09К 11/77) и предложен следующий способ модифицирования антистоксовых люминофоров на основе оксихлоридов РЗЭ. Сущность метода заключается в обработке люминофора легкоплавким стеклом состава SiO2 10,5 мас. %, В2О3 14,6 мас. %, Al2O3 1,1 мас. %, PbO - остальное.

Недостатком настоящего метода является наличие в составе стекловидного покрытия оксида свинца, который приводит к изменению состава матрицы и тушит люминесценцию.

Известен способ (U.S. Patent №3264133) поверхностной обработки частиц люминофора с формированием пленки диоксида титана методом обработки частиц люминофора спиртовым раствором галогенсодержащего соединения, в частности, хлорида титана, с последующей отмывкой и отжигом.

Недостатком данного способа является использование тетрахлорида титана, который представляет собой сильно дымящую на воздухе жидкость с едким запахом и является токсичным веществом.

Известен промышленный способ обработки частиц люминофора раствором силиката калия (Б.М. Гугель, "Люминофоры для электровакуумной промышленности", 1967, М., "Энергия", с. 76-87; Казанкин О.Н., Марковский Л.Я., Миронов И.А. и другие. "Неорганические люминофоры", 1975, Л. "Химия", с. 108-111), который дает хорошие результаты по сыпучести порошка люминофора, но, в результате процесса гидролиза матрицы и активатора, вследствие воздействия сильно щелочной среды, происходит снижение яркости и срока службы люминофора.

В авторском свидетельстве (А.с. СССР №415286, БИ №6, 1974, с. 70) описан способ нанесения пленки силиката цинка путем обработки порошка люминофора соответствующими растворами солей минеральных кислот.

Однако указанный способ не обеспечивает сплошного капсулирования частиц люминофора и способствует разрушению малоустойчивых к водным средам люминесцентных соединений (люминофоров на основе халькогенидов щелочноземельных металлов) в процессе нанесения защитной пленки.

Известен способ (US Patent №5087523) обработки частиц люминофора с формированием двойной пленки диоксида кремния и оксида алюминия методом химического парофазного осаждения. Недостатком этого метода являются дороговизна, невозможность обработки больших партий люминофора и усложнение конструкции реактора для нанесения покрытия.

В заявке РФ №2013111302/05, 2013 г., С09K 11/80 предложен способ модифицирования поверхности силикатных люминофоров фторидным покрытием, включающем в себя фторированный неорганический агент, фторированный органический агент или их комбинацию. Также предложена схема нанесения двойного покрытия, состоящего из фторида и оксидов MgO, Al2O3, Y2O3, La2O3, Gd2O3, Lu2O3 и SiO2 посредством осаждения на поверхности кристалла указанных соединений из жидкой фазы.

В патенте США №6359048 описывается неводная система на алкидной основе, содержащая люминофор.

Недостатком этой системы является необходимость использования основы - алкидной смолы и разбавителя, выделяющего органические пары, - горючие и обычно имеющие сильный запах. Кроме того, очистка оборудования для окраски также требует применения растворителя с теми же опасными свойствами.

Патент РФ №2236434 касается многостадийного процесса получения люминофора, включающего на последней стадии ультразвуковую обработку частиц люминофора в водно-силиконовом золе при 25 кГц для покрытия их тонкой силикатной пленкой, защищающей частицы от воды. Способ включает стадию сортировки частиц люминофора вручную для удаления несветящихся побочных продуктов и люминофоров с отличающейся длиной волны излучения. Метод малопригоден для промышленного применения.

В японском патенте №2929162 предложен способ улучшения свойств люминофора, заключающийся в том, что на поверхности люминофоров, состоящих из оксидов металлов (кальция, алюминия, стронция, бария, церия) с добавкой активаторов из редкоземельных элементов, получают водонерастворимую или труднорастворимую в воде пленку, образующуюся в результате воздействия в водной среде кислоты или любого соединения, обладающего свойствами кислоты, на оксид металла, образующего люминофор.

Способ состоит в том, что люминофор помещают в водный раствор, содержащий кислоту или хотя бы одно соединение, обладающее кислотным действием. Обработку люминофора можно также осуществлять распылением на его поверхности водного раствора, который содержит кислоту или хотя бы одно соединение, обладающее кислотным действием. Третий вариант реализации способа состоит в том, что люминофор помещают в газовую среду, содержащую в высокой концентрации водные пары кислоты или водные пары хотя бы одного соединения, обладающего кислотным действием.

В японской заявке №207292282 А предложен модифицированный люминофор, содержащий оксид металла, с добавкой редкоземельного элемента, обработанный кислотой, предпочтительно, фосфорной или образующим кислоту веществом.

Люминесцентный пигмент модифицируют погружением в 0,5-4%-ный раствор кислоты в течение 10-60 минут при 50°С.

Однако, в описании к патенту США №6264855 сказано, что полученные указанными выше способами люминофоры теряют стойкость к воде при длительном с ней контакте при температуре 60°С, хотя их применение не вызывает особых проблем при обычной температуре

В то же время, проведенные нами экспериментальные исследования воздействия различных кислот на люминесцентные композиции показали, что ряд кислот (Н3ВО3, HCl, HNO3), рекомендуемых в патенте США №6264855 не защищают от гидролиза. Кроме того, HCl и HNO3, как разбавленные, так и концентрированные, легко реагируют со всеми использованными нами люминофорами с образованием соответствующих солей, растворимых в реакционной среде, что приводит к их разрушению.

Известен способ обработки поверхности частиц люминофора с формированием непрерывной пленки диоксида кремния по поверхности

каждой частицы люминофора обработкой люминофора раствором, содержащим комплексное соединение кремниевой кислоты с органическим четвертичным аммониевым основанием (U.S. Patent №4287227). Недостатком способа является применение органических щелочей типа холина, которые требуют длительного процесса отмывки. Соединения данного типа при температуре сушки капсулированного люминофора не разлагаются полностью и при эксплуатации способны отравлять люминофор, ухудшая его светотехнические характеристики.

Авторами статьи (Jau-Ho Jean, Szu-Ming Yang; Y2O3:Eu Red Phosphor Powders Coated with Silica // Joumal American Ceramic Society, 2000, v. 83, №8), предложен способ обработки частиц люминофора при диспергировании в этаноле с тетраэтоксисиланом (ТЭОС) и водой. Для ускорения катализа золь-гель реакции применяется соляная кислота.

К недостаткам способа следует отнести использование соляной кислоты, которая разрушает матрицу люминофора, так же известно, что ион хлора может вызывать отравление люминофора и тем самым снижать его яркостные характеристики.

В патенте SU 904476 (кл. H01L 21/225, 15.02.1985 г.) описан способ получения пленкообразующих растворов на основе тетраэтоксисилана, обладающих меньшим временем созревания и увеличенным сроком службы. Способ включает растворение в смеси органического растворителя и воды катализатора и соединений легирующих элементов и гидролиз тетраэтоксисилана. Органический растворитель и вода в соотношении от 1:4 до 4:1 растворяют катализатор, смешивают с тетраэтоксисиланом и проводят его гидролиз, при этом отношение общего объема органического растворителя и воды к объему тетраэтоксисилана должно составлять от 1:3 до 2:1, затем в оставшейся части органического растворителя и воды растворяют соединения легирующих элементов и полученный раствор смешивают с раствором гидролизованного тетраэтоксисилана. В качестве катализатора для приготовления растворов по предлагаемому способу предложено использовать азотную, хлористоводородную или ортофосфорную кислоту.

Эти кислоты, как разбавленные, так и концентрированные, легко реагируют со всеми использованными нами люминофорами с образованием соответствующих солей, растворимых в реакционной среде, что приводит к их разрушению.

В качестве наиболее близкого к заявляемому изобретению аналога, которому присуща совокупность признаков, наиболее близких к совокупности существенных признаков заявляемого изобретения, выбран патент на изобретение РФ №: 2256254 C1 (Н01J 29/20, C09K 11/02, 29.12.2003 г), в котором предложен способ нанесения защитной пленки на поверхность частиц люминофора, включающий обработку поверхности частиц люминофора неорганическим соединением и сушку обработанного люминофора. Обработку ведут золем поликремниевой кислоты, синтезированной гидролизом тетраэтоксисилана в водном растворе с концентрацией аммиака 0,6-0,8 мас. %, причем обработку проводят в две стадии: сначала обрабатывают золем с концентрацией оксида кремния 0,5 масс. %, а затем золем с концентрацией оксида кремния 4 масс. %, при сушке люминофора проводят удаление аммиака.

Способ по этому патенту состоит из следующих стадий:

1. Получение золя поликремневой кислоты (ПКК) с содержанием оксида кремния 11 масс. %.

0,6-0,8 масс. % водный раствор аммиака и ТЭОС в соотношении 1:1,5 загружают в контейнер и перемешивают в течение 4-5 часов при температуре не менее 25°С. Установлено, что при концентрации аммиака менее 0,6 масс. % гидролиз идет не до конца и образуются неустойчивые расслаивающиеся эмульсии ТЭОС, а при концентрациях аммиака выше 0,8 масс. % устойчивость золей резко падает ввиду старения (укрупнения) ПКК.

2. Приготовление разбавленного золя ПКК с содержанием оксида кремния 0,5 масс. %.

3. Приготовление разбавленного золя ПКК с содержанием оксида кремния 4 масс. %.

4. Дезагрегация люминофора.

Люминофор загружают в стакан и заливают дистиллированной водой, и перемешивают в течение 10 минут. По истечении указанного времени суспензию отжимают. Влажность полученного осадка 12%.

5. Обработка люминофора 0,5 масс. % золем в шаровой мельнице без шаров в течение 10 часов, соотношение золь : люминофор 1:1.

6. Отжим, ступенчатая сушка при температурах: 50°С - 5 часов, 80°С - 5 часов, 180°С - до состояния пыления.

7. Вторичная обработка люминофора 4 масс. % золем аналогична п. 5.

8. Отжим, сушка аналогично п. 6.

Способы нанесения защитной пленки на поверхность частиц люминофора с использованием пленкообразующих растворов, заявленные в ближайшем аналоге, иллюстрируется конкретными примерами.

100 г электролюминофора зеленого свечения (ZnS/Cu, Al) загружают в стакан и заливают 0,5 л дистиллированной воды и перемешивают в течение 10 минут. По истечении указанного времени суспензию отжимают. Влажность полученного осадка 12%. Отжатый люминофор загружают в шаровую мельницу без шаров и заливают 100 г 0,5 масс. % золя ПКК, полученного вышеописанным методом, перемешивание длится 10 часов. Люминофор из суспензии отделяют на фильтре, переносят в кварцевую кювету и сушат в сушильном шкафу при температурах: 50°С - 5 часов, 80°С - 5 часов, 180°С - до состояния пыления. Высушенный люминофор загружают в шаровую мельницу без шаров и заливают 100 г 4 масс. % золя ПКК, перемешивание длится 10 часов.

Люминофор из суспензии отделяют на фильтре, переносят в кварцевую кювету и сушат в сушильном шкафу при температурах: 50° - 5 часов, 80° - 5 часов, 180° - до состояния пыления. При этом проводят удаление аммиака.

100 г фотолюминофора Y3Al5O12:Ce для белых светодиодов загружают в стакан и далее технологический процесс проводят аналогично примеру 1.

100 г катодолюминофора зеленого свечения (Zn0.97CdS0.03:Cu, Al) или синего (ZnS:Ag) загружают в стакан и далее проводят технологический процесс аналогично примеру 1.

Причины, препятствующие получению технического результата, который обеспечивается заявляемым изобретением, при использовании ближайшего аналога, следующие: проведение процесса в водной среде с применением аммиака, который способствует ускорению гидролиза соединения основы малоустойчивых люминофоров, многостадийность, трудоемкость и длительность процесса нанесения защитной пленки на поверхность частиц люминофора.

Признаки наиболее близкого аналога, совпадающие с существенными признаками заявляемого изобретения, следующие: способ нанесения защитной пленки на поверхность частиц люминофора, включающий обработку поверхности частиц люминофора золем поликремневой кислоты,

синтезированной гидролизом тетраэтоксисилана и сушку обработанного люминофора.

В отличие от ближайшего аналога золь поликремниевой кислоты синтезируют в спиртовом растворе тетраэтоксисилана в количестве 0,1-0,3 масс. %, в присутствии катализатора, раствора азотнокислой соли элементов второй группы, в количестве 18-25 масс. %, в процессе нанесения защитного покрытия на поверхность частиц люминофора, с последующей капсуляцией кристаллов люминофора пленкой, сформированной на поверхности кристаллов из раствора дисперсии полиакриловой кислоты, добавляемой в количестве 1-2 масс. % от обрабатываемой массы люминофора

Задача, на решение которой направлено заявляемое изобретение, заключается в том, чтобы создать способ нанесения защитной пленки на поверхность частиц люминофора, позволяющий увеличить стабильность этих люминофоров к факторам окружающей среды и их срок службы, упростить схему осуществления этого способа, сократить время процесса нанесения защитной пленки на поверхность частиц люминофора, защитить люминофоры от воздействия факторов окружающей среды, устранить неприятный запах, образующийся при контакте гидролитически малоустойчивых люминофоров с водой, вследствие чего, расширить границы применения люминофоров на основе гидролитически малоустойчивых соединений, уменьшить трудоемкость, улучшить технику безопасности процесса нанесения защитной пленки на поверхность частиц люминофора, снизить затраты на этот процесс.

Технический результат, который может быть достигнут при использовании заявляемого технического решения, заключается в увеличении яркости свечения люминофоров при нанесения защитной пленки на поверхность частиц этих люминофоров по заявляемому способу, в увеличении стабильности этих люминофоров к факторам окружающей среды, увеличении срока службы их, устранении неприятного запаха, образующегося при контакте гидролитически малоустойчивых люминофоров с водой, что позволяет расширить возможности применения люминофоров на основе малоустойчивых к факторам окружающей среды соединений, уменьшении трудоемкости процесса, сокращении длительности процесса за счет исключения промежуточных операций, связанных с предварительной подготовкой рабочих растворов, длительного двойного перемешивания и двойной сушки люминофора, улучшении условий труда и техники безопасности при нанесения защитной пленки на поверхность частиц люминофоров по заявляемому способу за счет замены опасного реагента-катализатора

- аммиака, а также снижении затрат, связанных с уменьшением времени работы электроагрегатов (мешалок и сушильных шкафов) в процессе нанесения защитной пленки на поверхность частиц люминофоров по заявляемому способу. Кроме того, защитная пленка на поверхности частиц люминофора, нанесенная по предлагаемому способу, получается однородной и целостной.

Технический результат достигается тем, что предложен способ нанесения защитной пленки на поверхность частиц люминофора, включающий обработку поверхности частиц люминофора золем поликремневой кислоты, синтезированной гидролизом тетраэтоксисилана, и сушку обработанного люминофора, причем золь поликремниевой кислоты синтезируют в спиртовом растворе тетраэтоксисилана в количестве 0,1-0,3 масс. %, в присутствии катализатора, раствора азотнокислой соли элементов второй группы, в количестве 18-25 масс. %, в процессе нанесения защитного покрытия на поверхность частиц люминофора, с последующей капсуляцией кристаллов люминофора пленкой, сформированной на поверхности кристаллов из раствора дисперсии полиакриловой кислоты, добавляемой в количестве 1-2 масс. % от обрабатываемой массы люминофора

Существенные признаки заявляемого изобретения следующие.

Предложен способ нанесения защитной пленки на поверхность частиц люминофора, включающий обработку поверхности частиц люминофора золем поликремневой кислоты, синтезированной гидролизом тетраэтоксисилана, и сушку обработанного люминофора Золь поликремниевой кислоты синтезируют в спиртовом растворе тетраэтоксисилана в количестве 0,1-0,3 масс. %, в присутствии катализатора, раствора азотнокислой соли элементов второй группы, в количестве 18-25 масс. %, в процессе нанесения защитного покрытия на поверхность частиц люминофора, с последующей капсуляцией кристаллов люминофора пленкой, сформированной на поверхности кристаллов из раствора дисперсии полиакриловой кислоты, добавляемой в количестве 1-2 масс. % от обрабатываемой массы люминофора.

Применение спиртового раствора золя поликремниевой кислоты, синтезированного в спиртовом растворе тетраэтоксисилана в количестве 0,1-0,3 масс. %, в присутствии катализатора, раствора азотнокислой соли элементов второй группы, в количестве 18-25 масс. %, при исключении аммиака, позволяет проводить капсулирование малоустойчивых к водной среде люминофоров, например соединений на основе сульфидов/селенидов

щелочноземельных металлов и способствует повышению безопасности проведения процесса.

Золь поликремниевой кислоты синтезируют за счет гидролиза тетраэтоксисилана в присутствии катализатора, раствора азотнокислой соли элементов второй группы, в процессе нанесения защитной пленки, что позволяет уменьшить длительность процесса и снимает ограничение по сроку службы рабочего раствора, золя поликремниевой кислоты, который, как показано в патенте SU 904476, имеет ограниченный срок службы, что влияет на однородность и целостность поверхностного покрытия, нанесенного из «состаренного» раствора.

Раствор полиакриловой дисперсии готовят из коммерческого сырья, применяемого для различных отраслей промышленности. 1 объем коммерческого сырья разводят в 10 объемах спирта или воды и перемешивают в течение 5-10 мин на магнитной мешалке. Процесс нанесения поверхностного покрытия состоит из следующих стадий:

В химическую емкость наливают объем спирта, добавляют навеску люминофора и перемешивают суспензию на магнитной мешалке в течение 5 мин;

К суспензии, приливают коммерческий раствор тетраэтоксисилана в количестве, соответствующем 0,1-0,3 масс. % от навески люминофора, и перемешивают суспензию на магнитной мешалке в течение 5 мин;

К полученной суспензии добавляют катализатор - разбавленный раствор (20-30 г/л) азотнокислой соли элементов второй группы, в объемном количестве соответствующем 18-20 масс. % от добавленного тетраэтоксисилана и, перемешивают суспензию на магнитной мешалке в течение 30 мин для проведения процесса гидролиза тетраэтоксисилана и нанесения защитного покрытия на поверхность частиц люминофора;

Затем к суспензии добавляют разбавленный раствор дисперсии полиакриловой кислоты в объемном количестве соответствующем 1-2 масс. % от обрабатываемой навески люминофора и перемешивают суспензию на магнитной мешалке в течение 30 мин;

Далее, суспензия отстаивается в течение 20-30 мин, после чего надосадочную жидкость декантируют;

Производят сушку образца люминофора до состояния пыления при температуре 90-110°С.

Высушенный люминофор просеивают через капроновое сито.

Проверку устойчивости люминофоров к факторам окружающей среды проводили в следующих условиях.

Навеску обработанного образца люминофора помещали в химический стакан, приливали десятикратный объем дистиллированной воды, перемешивали суспензию и нагревали полученную суспензию в термостате до температуры 60°С, выдерживали суспензию в подобных условиях в течение 5 часов. По окончании указанного времени, надосадочную жидкость декантировали и люминофор высушивали до состояния пыления при температуре 90-110°С. Далее проводили оценку интенсивности свечения протестированного и исходного люминофора, и сравнивали полученный результат.

Заявляемый способ нанесения защитной пленки на поверхность частиц люминофоров поясняется примерами конкретного исполнения.

Пример 1.

В химический стакан (V=400 мл) наливают 100 мл спирта, добавляют 25 г фотолюминофора состава ZnS:Cu или CaxSr1-xS:Eu (где х=0-1), или Y2O2S:Eu, или CaxSr1-xSySe1-y:Eu (где х(у)=0-1), или Ca(Sr)Y2S4:Eu; или катодолюминофора состава (ZnCd)S:Ag,Al; или электролюминофора ZnS(S,Se):Cu,Al; или рентгенолюминофора состава ZnS:Ag; или вспышечного люминофора состава CaxSr1-xS:Eu, Sm (где х=0-1) или ZnS:Ag,Sm, или CaxSr1-xSySe1-y:Eu,Sm (где х(у)=0-1). Стакан устанавливают на магнитную мешалку и перемешивают суспензию в течение 5 мин. К суспензии приливают коммерческий раствор тетраэтоксисилана в количестве 0,2-0,24 мл, перемешивают 5 мин, добавляют катализатор, разбавленный раствор (20-30 г/л) азотнокислой соли элементов второй группы Ме(NO3)2 (где Me=Mg, Са, Sr, Ва), в количестве 2,5-1,7 мл, и перемешивают суспензию в течение 30 мин для проведения процесса гидролиза тетраэтоксисилана и нанесения защитного покрытия на поверхность частиц люминофора. Затем к суспензии добавляют разбавленный раствор полиакриловой дисперсии в количестве 0,25-0,5 мл, перемешивают суспензию на магнитной мешалке в течение 30 мин. Далее, суспензия отстаивается в течение, 20-30 мин, после

чего надосадочную жидкость декантируют. Производят сушку образца люминофора до состояния пыления при температуре 90-110°С. Высушенный люминофор просеивается через капроновое сито.

Затем от полученной навески отбирают 10 г люминофора, переносят его в химический стакан, в который заливают 100 мл воды и термостатируют при 60°С в течение 5 часов, после чего жидкость декантируют и люминофор высушивают до состояния пыления и просеивают через капроновое сито.

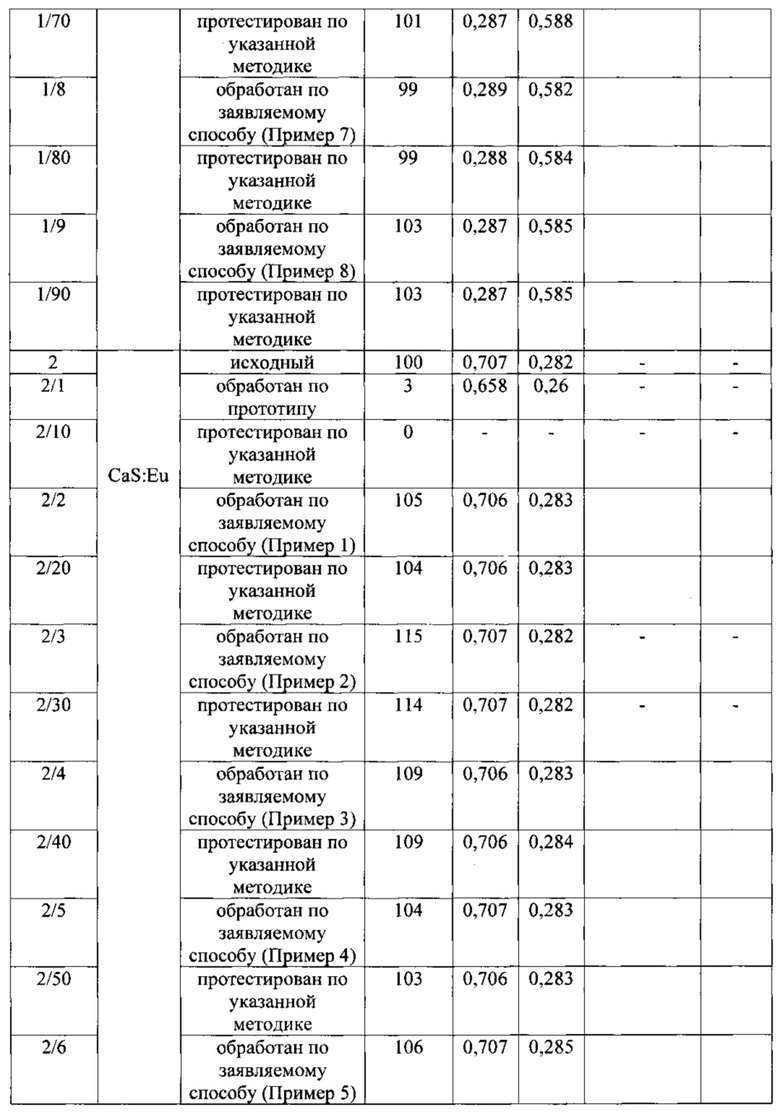

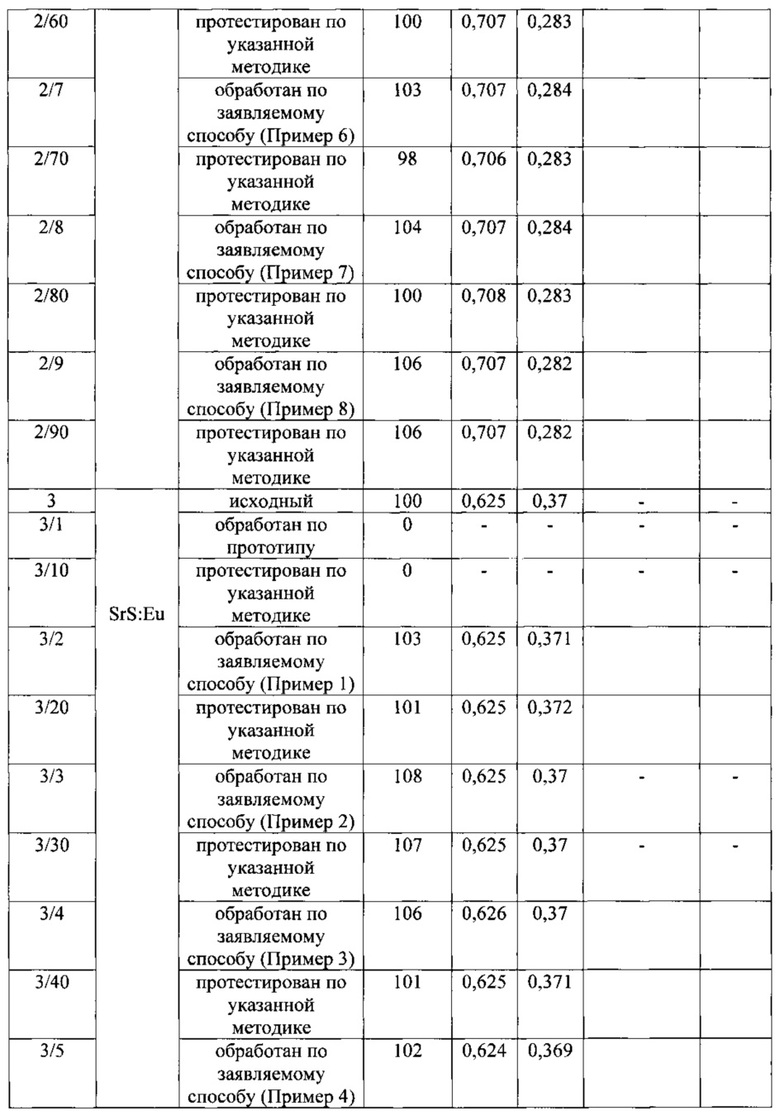

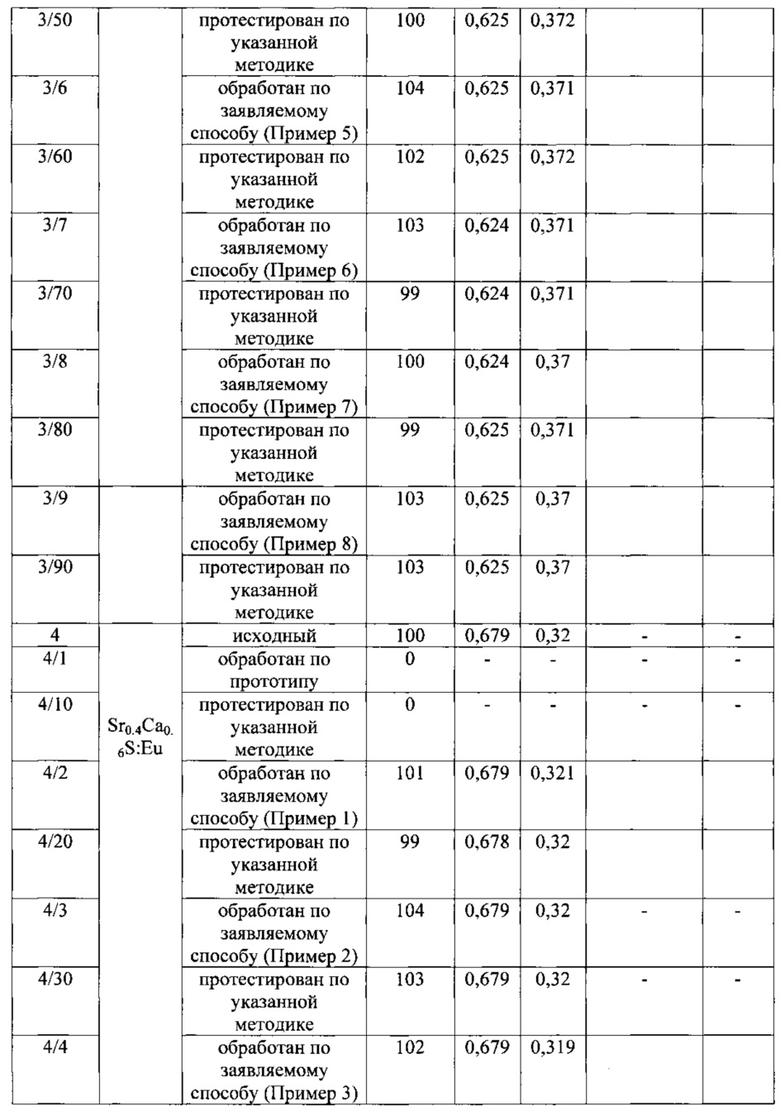

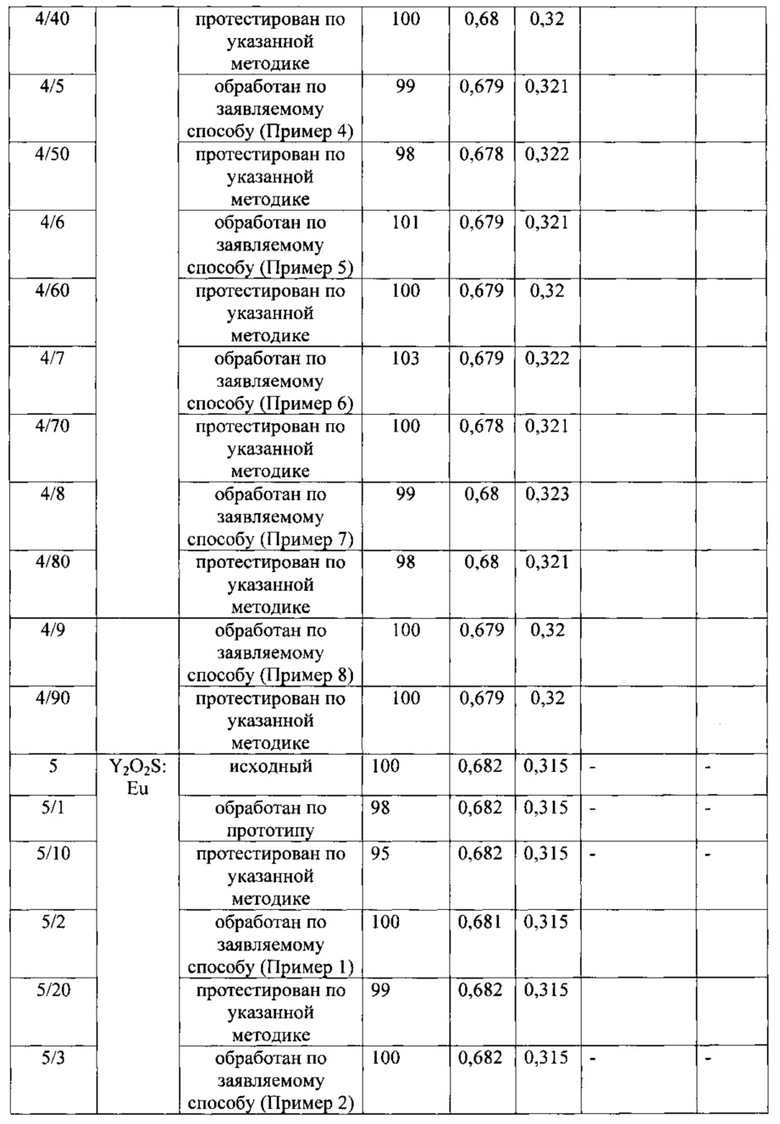

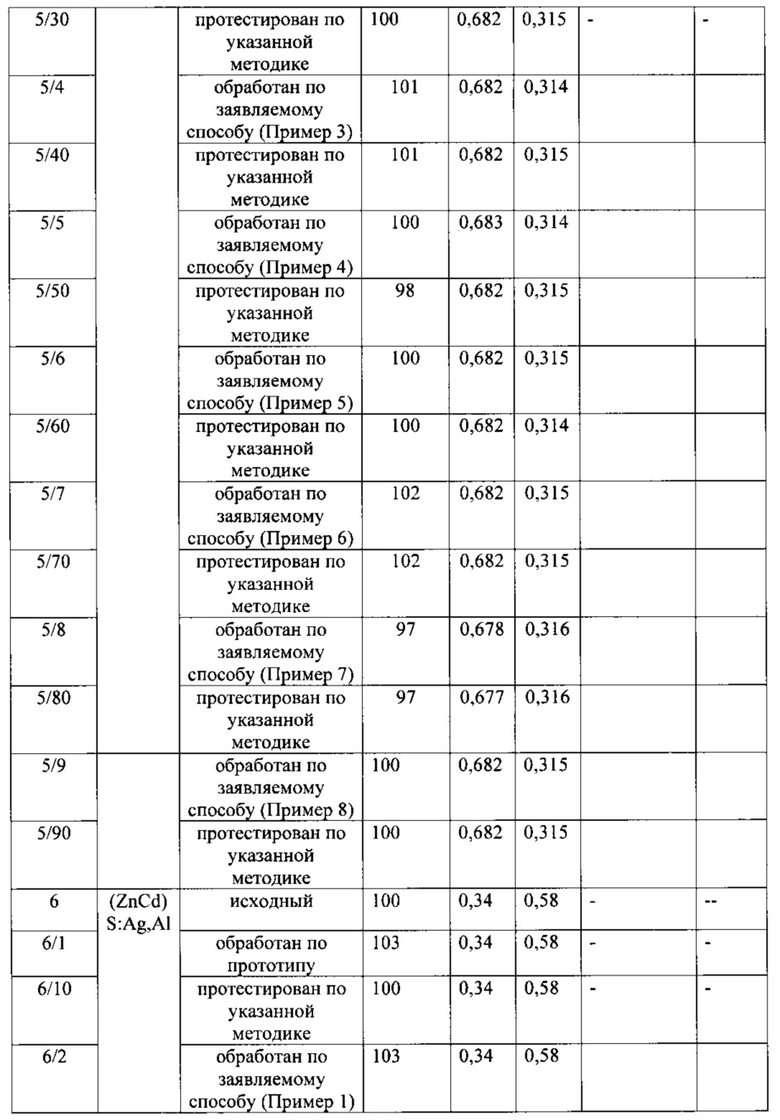

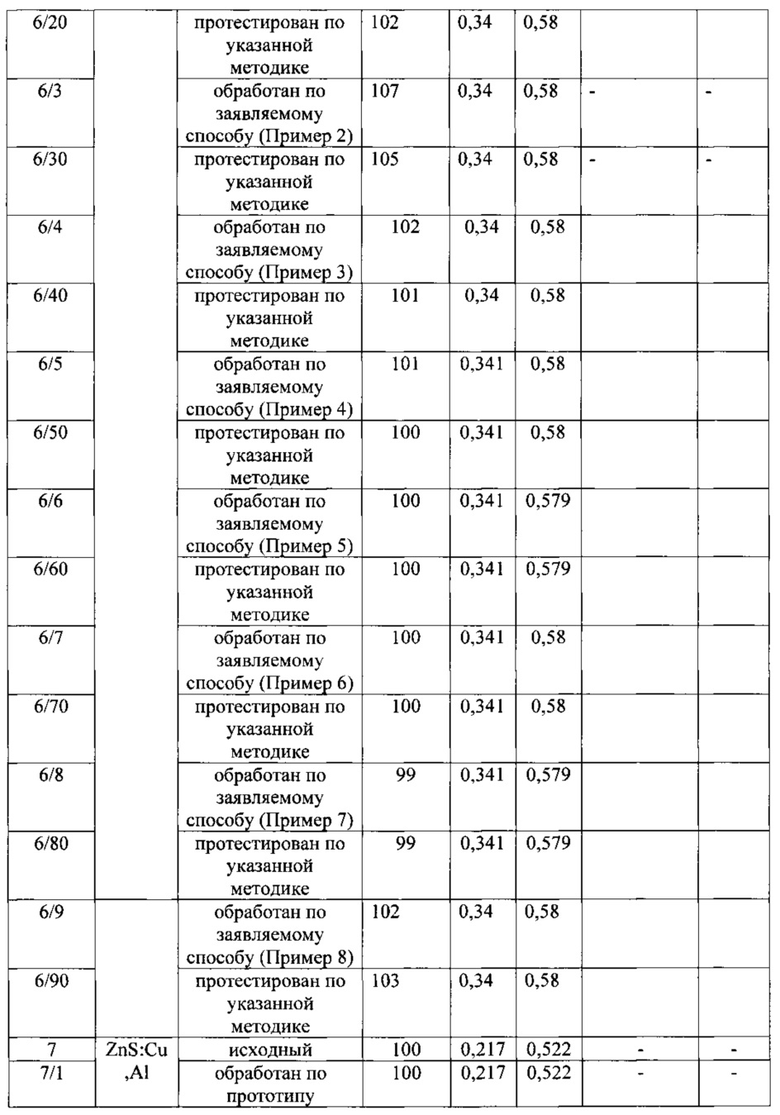

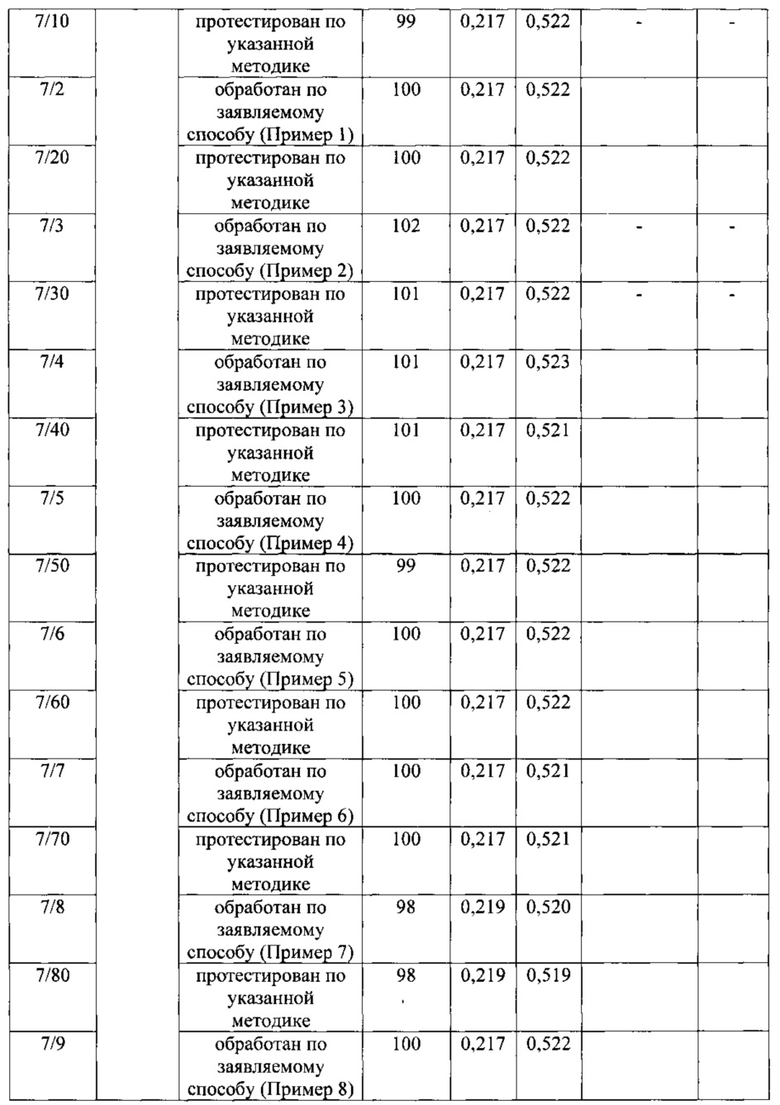

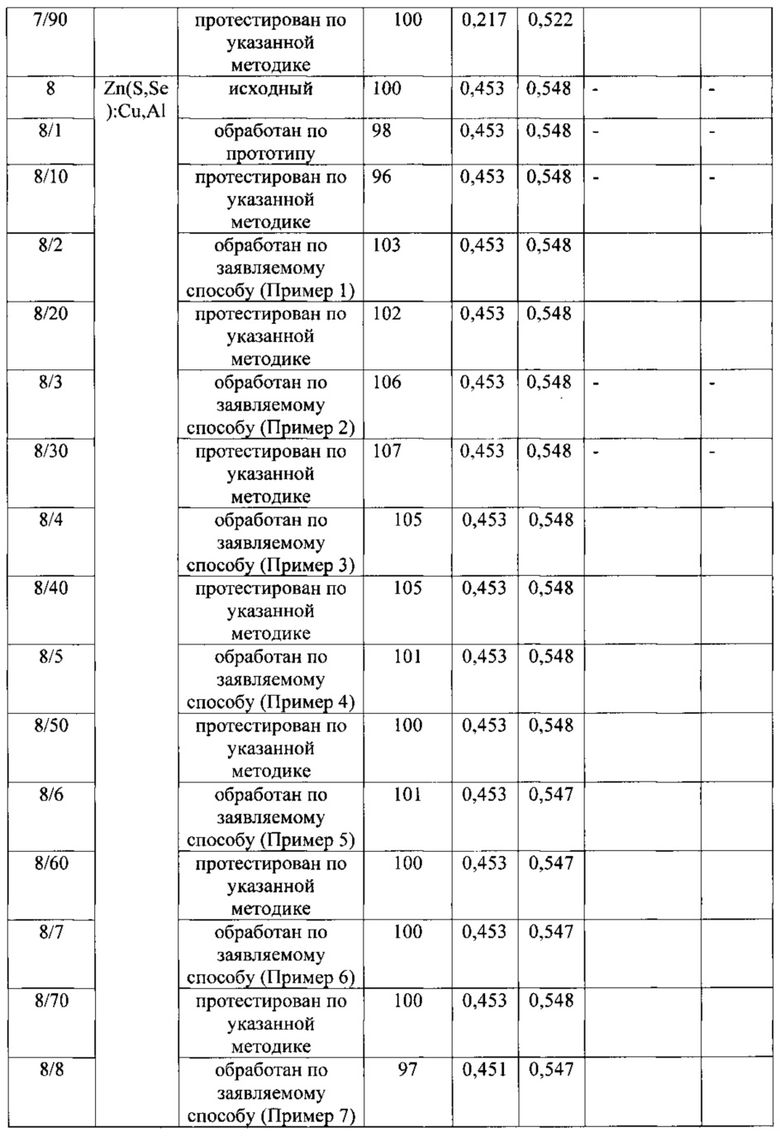

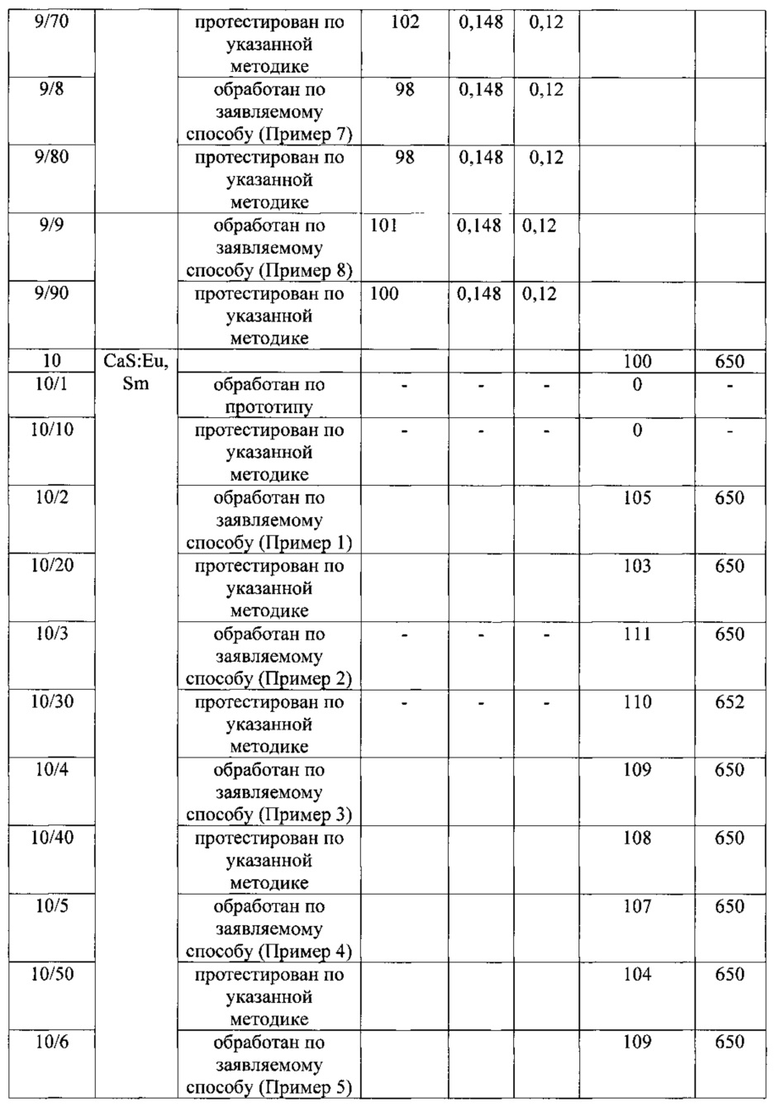

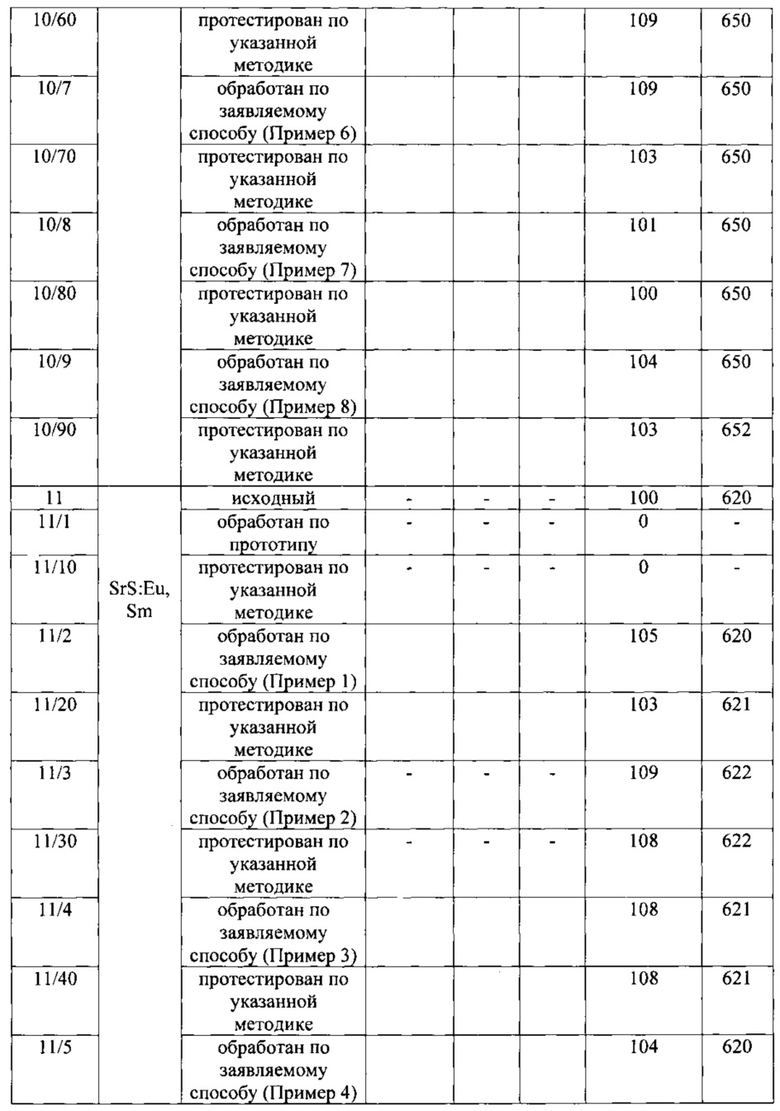

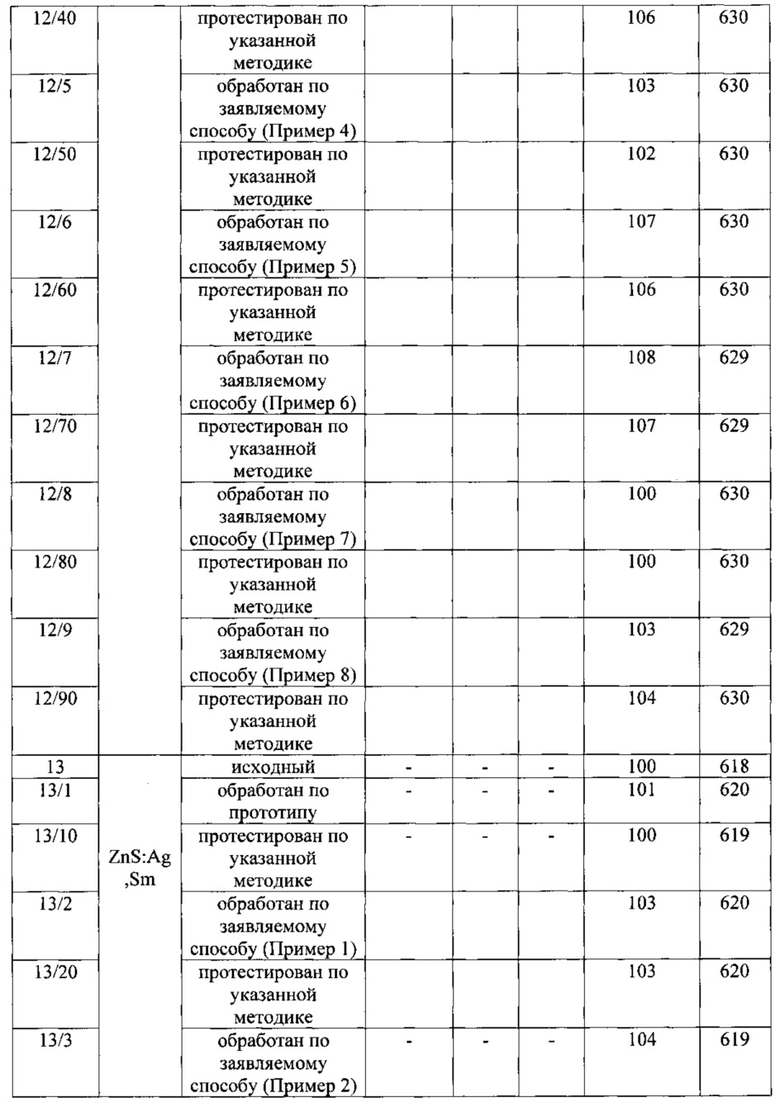

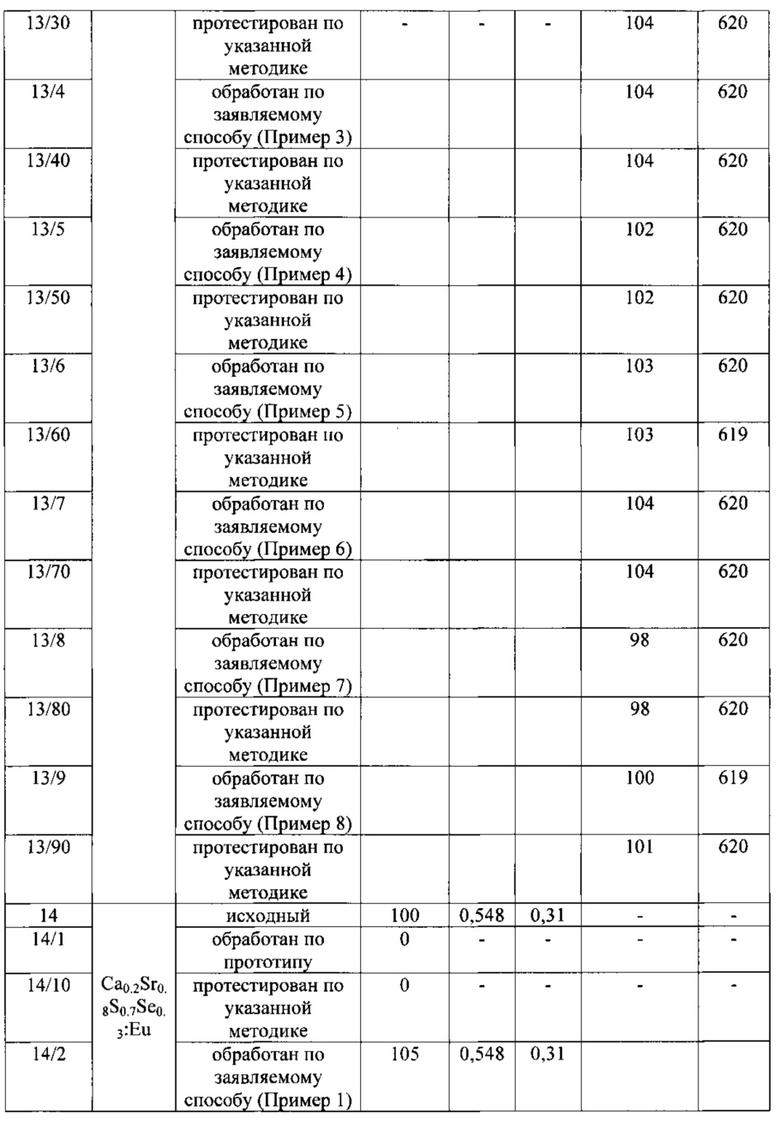

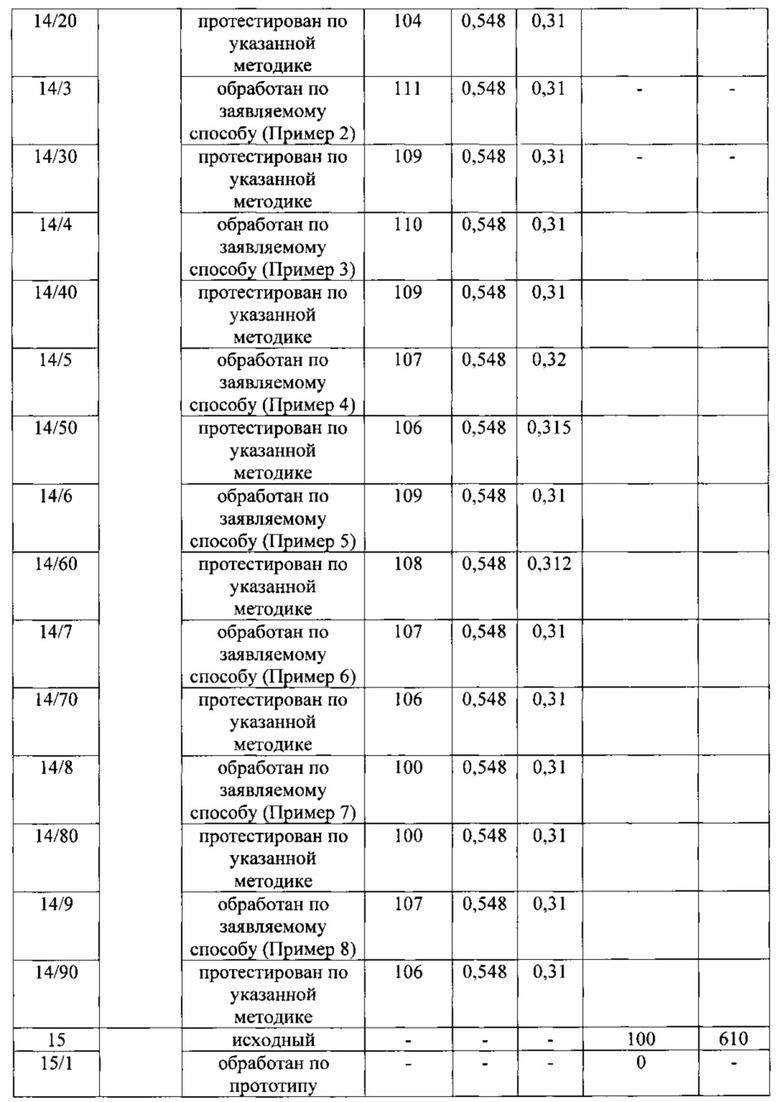

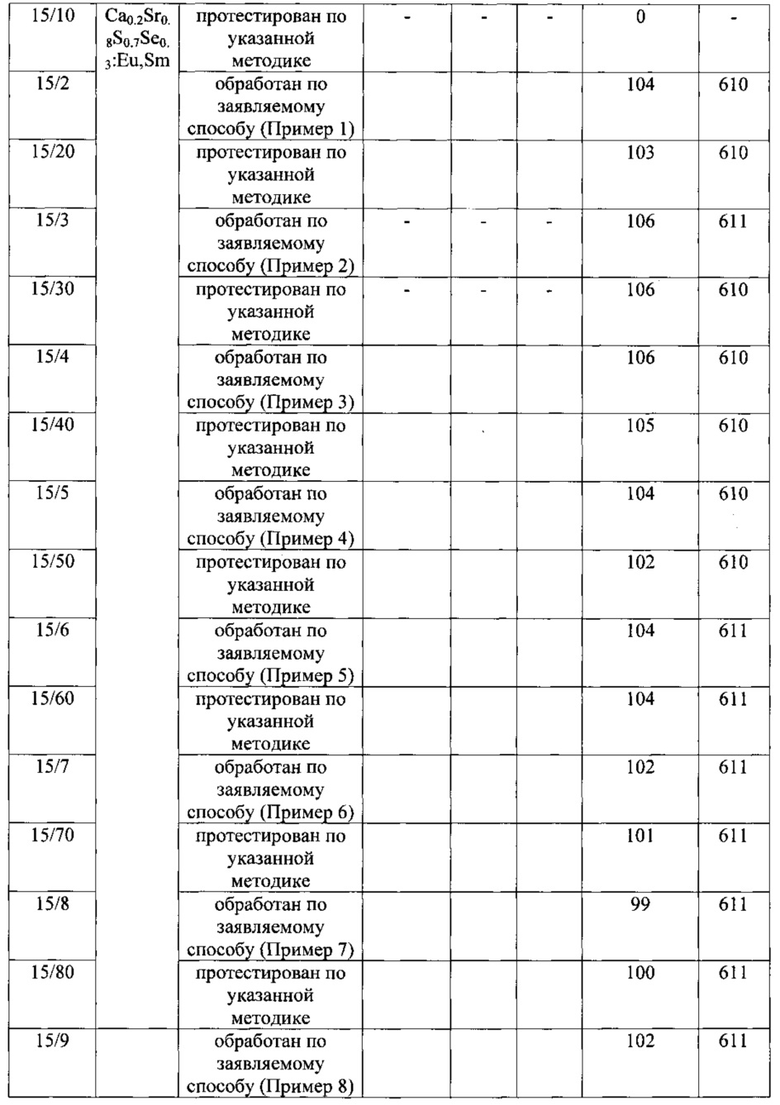

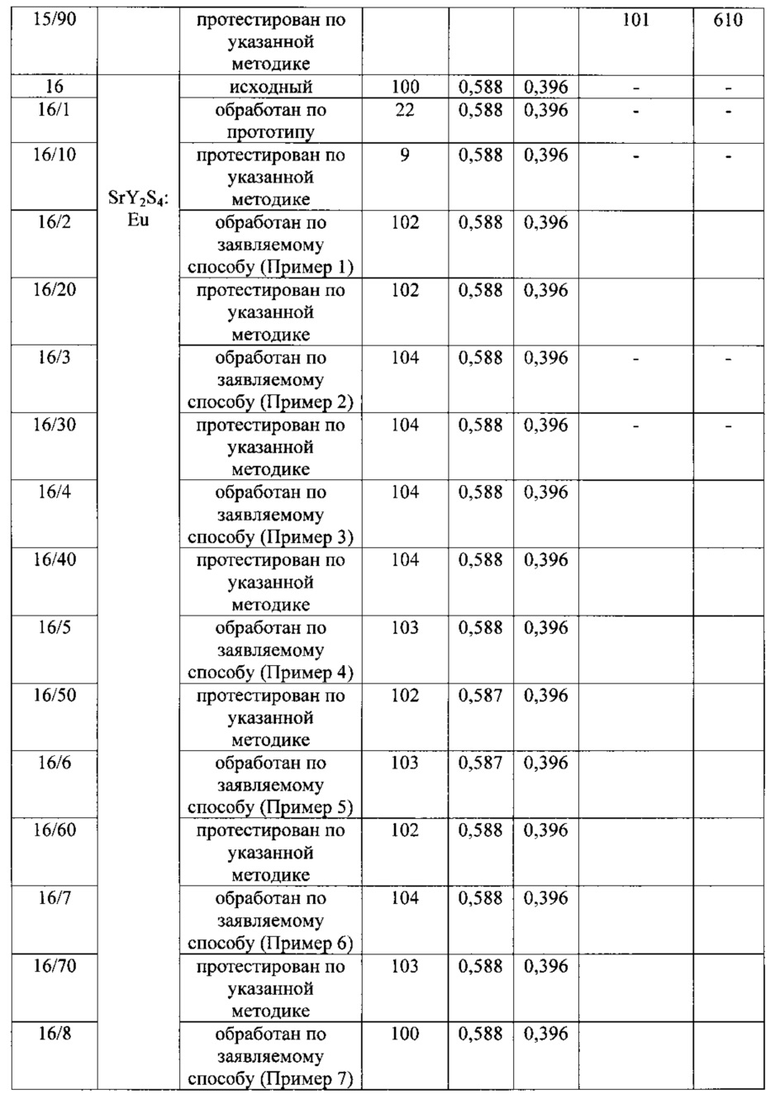

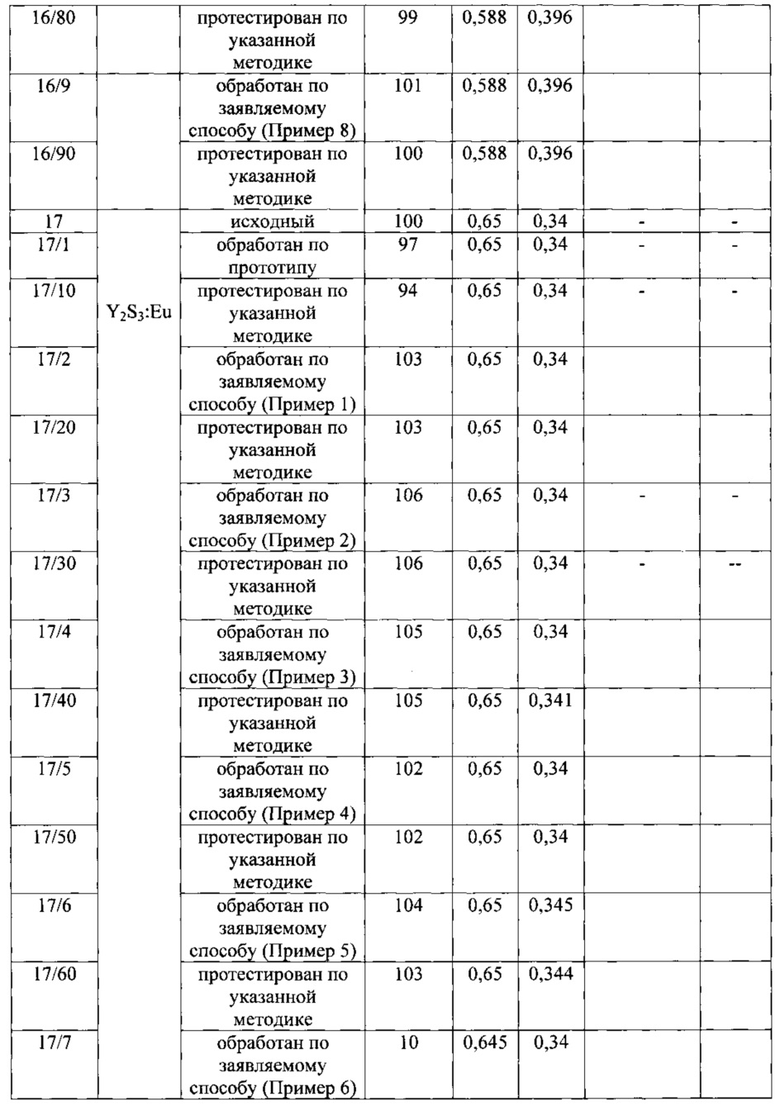

В таблице 1 приведены данные измерений светотехнических характеристик исходного и протестированного люминофоров.

Пример 2.

В химический стакан (V=400 мл) наливают 100 мл спирта, добавляют 25 г фотолюминофора состава ZnS:Cu или CaxSr1-xS:Eu (где х=0-1), или Y2O2S:Eu, или CaxSr1-xSySe1-y:Eu (где х(у)=0-1), или Ca(Sr)Y2S4:Eu; или катодолюминофора состава (ZnCd)S:Ag,Al; или электролюминофора ZnS(S,Se):Cu,Al; или рентгенолюминофора состава ZnS:Ag; или вспышечного люминофора состава CaxSr1-xS:Eu,Sm (где х=0-1) или ZnS:Ag,Sm, или CaxSr1-xSySe1-y:Eu,Sm (где х(у)=0-1). Стакан устанавливают на магнитную мешалку, и перемешивают суспензию в течение 5 мин. К суспензии, приливают коммерческий раствор тетраэтоксисилана в количестве 0,25-0,75 мл, перемешивают 5 мин, добавляют катализатор, разбавленный раствор (20-30 г/л) азотнокислой соли элементов второй группы Ме(NO3)2 (где Me=Mg, Са, Sr, Ва), в количестве 2,5-1,7 мл и, перемешивают суспензию в течение 30 мин для проведения процесса гидролиза тетраэтоксисилана и нанесения защитного покрытия на поверхность частиц люминофора. Затем к суспензии добавляют разбавленный раствор полиакриловой дисперсии в количестве 0,25-0,5 мл, перемешивают суспензию на магнитной мешалке в течение 30 мин. Далее, суспензия отстаивается в течение, 20-30 мин, после чего надосадочную жидкость декантируют. Производят сушку образца люминофора до

состояния пыления при температуре 90-110°С. Высушенный люминофор просеивается через капроновое сито.

Затем от полученной навески отбирают 10 г люминофора, переносят его в химический стакан, в который заливают 100 мл воды и термостатируют при 60°С в течение 5 часов, после чего жидкость декантируют и люминофор высушивают до состояния пыления и просеивают через капроновое сито.

В таблице 1 приведены данные измерений светотехнических характеристик исходного и протестированного люминофоров.

Пример 3.

В химический стакан (V=400 мл) наливают 100 мл спирта, добавляют 25 г фотолюминофора состава ZnS:Cu или CaxSr1-xS:Eu (где х=0-1), или Y2O2S:Eu, или CaxSr1-xSySe1-y:Eu (где х(у)=0-1), или Ca(Sr)Y2S4:Eu; или катодолюминофора состава (ZnCd)S:Ag,Al; или электролюминофора ZnS(S,Se):Cu,Al; или рентгенолюминофора состава ZnS:Ag; или вспышечного люминофора состава CaxSr1-xS:Eu,Sm (где х=0-1) или ZnS:Ag,Sm, или CaxSr1-xSySe1-y:Eu,Sm (где х(у)=0-1). Стакан устанавливают на магнитную мешалку, и перемешивают суспензию в течение 5 мин. К суспензии, приливают коммерческий раствор тетраэтоксисилана в количестве 0,76-1 мл, перемешивают 5 мин, добавляют катализатор, разбавленный раствор (20-30 г/л) азотнокислой соли элементов второй группы Ме(NO3)2 (где Me=Mg, Са, Sr, Ва), в количестве 2,5-1,7 мл и, перемешивают суспензию в течение 30 мин для проведения процесса гидролиза тетраэтоксисилана и нанесения защитного покрытия на поверхность частиц люминофора. Затем к суспензии добавляют разбавленный раствор полиакриловой дисперсии в количестве 0,25-0,5 мл, перемешивают суспензию на магнитной мешалке в течение 30 мин. Далее, суспензия отстаивается в течение, 20-30 мин, после чего надосадочную жидкость декантируют. Производят сушку образца люминофора до состояния пыления при температуре 90-110°С. Высушенный люминофор просеивается через капроновое сито.

Затем от полученной навески отбирают 10 г люминофора, переносят его в химический стакан, в который заливают 100 мл воды и термостатируют при 60°С в течение 5 часов, после чего жидкость декантируют и люминофор высушивают до состояния пыления и просеивают через капроновое сито.

В таблице 1 приведены данные измерений светотехнических характеристик исходного и протестированного люминофоров.

Пример 4.

В химический стакан (V=400 мл) наливают 100 мл спирта, добавляют 25 г фотолюминофора состава ZnS:Cu или CaxSr1-xS:Eu (где х=0-1), или Y2O2S:Eu, или CaxSr1-xSySe1-y:Eu (где х(у)=0-1), или Ca(Sr)Y2S4:Eu; или катодолюминофора состава (ZnCd)S:Ag,Al; или электролюминофора ZnS(S,Se):Cu,Al; или рентгенолюминофора состава ZnS:Ag; или вспышечного люминофора состава CaxSr1-xS:Eu,Sm (где х=0-1) или ZnS:Ag,Sm, или CaxSr1-xSySe1-y:Eu,Sm (где х(у)=0-1). Стакан устанавливают на магнитную мешалку, и перемешивают суспензию в течение 5 мин. К суспензии, приливают коммерческий раствор тетраэтоксисилана в количестве 0,25-0,75 мл, перемешивают 5 мин, добавляют катализатор, разбавленный раствор (20-30 г/л) азотнокислой соли элементов второй группы Me(NO3)2 (где Me=Mg, Са, Sr, Ва), в количестве 1,6-1 мл и, перемешивают суспензию в течение 30 мин для проведения процесса гидролиза тетраэтоксисилана и нанесения защитного покрытия на поверхность частиц люминофора. Затем к суспензии добавляют разбавленный раствор полиакриловой дисперсии в количестве 0,25-0,5 мл, перемешивают суспензию на магнитной мешалке в течение 30 мин. Далее, суспензия отстаивается в течение, 20-30 мин, после чего надосадочную жидкость декантируют. Производят сушку образца люминофора до состояния пыления при температуре 90-110°С. Высушенный люминофор просеивается через капроновое сито.

Затем от полученной навески отбирают 10 г люминофора, переносят его в химический стакан, в который заливают 100 мл воды и термостатируют

при 60°С в течение 5 часов, после чего жидкость декантируют и люминофор высушивают до состояния пыления и просеивают через капроновое сито.

В таблице 1 приведены данные измерений светотехнических характеристик исходного и протестированного люминофоров.

Пример 5.

В химический стакан (V=400 мл) наливают 100 мл спирта, добавляют 25 г фотолюминофора состава ZnS:Cu или CaxSr1-xS:Eu (где х=0-1), или Y2O2S:Eu, или CaxSr1-xSySe1-y:Eu (где х(у)=0-1), или Ca(Sr)Y2S4:Eu; или катодолюминофора состава (ZnCd)S:Ag,Al; или электролюминофора ZnS(S,Se):Cu,Al; или рентгенолюминофора состава ZnS:Ag; или вспышечного люминофора состава CaxSr1-xS:Eu,Sm (где х=0-1) или ZnS:Ag,Sm, или CaxSr1-xSySe1-y:Eu,Sm (где х(у)=0-1). Стакан устанавливают на магнитную мешалку, и перемешивают суспензию в течение 5 мин. К суспензии, приливают коммерческий раствор тетраэтоксисилана в количестве 0,25-0,75 мл, перемешивают 5 мин, добавляют катализатор, разбавленный раствор (20-30 г/л) азотнокислой соли элементов второй группы Me(NO3)2 (где Me=Mg, Са, Sr, Ва), в количестве 3-2,6 мл и, перемешивают суспензию в течение 30 мин для проведения процесса гидролиза тетраэтоксисилана и нанесения защитного покрытия на поверхность частиц люминофора. Затем к суспензии добавляют разбавленный раствор полиакриловой дисперсии в количестве 0,25-0,5 мл, перемешивают суспензию на магнитной мешалке в течение 30 мин. Далее, суспензия отстаивается в течение, 20-30 мин, после чего надосадочную жидкость декантируют. Производят сушку образца люминофора до состояния пыления при температуре 90-110°С. Высушенный люминофор просеивается через капроновое сито.

Затем от полученной навески отбирают 10 г люминофора, переносят его в химический стакан, в который заливают 100 мл воды и термостатируют при 60°С в течение 5 часов, после чего жидкость декантируют и люминофор высушивают до состояния пыления и просеивают через капроновое сито.

В таблице 1 приведены данные измерений светотехнических характеристик исходного и протестированного люминофоров. Пример 6.

В химический стакан (V=400 мл) наливают 100 мл спирта, добавляют 25 г фотолюминофора состава ZnS:Cu или CaxSr1-xS:Eu (где х=0-1), или Y2O2S:Eu, или CaxSr1-xSySe1-y:Eu (где х(у)=0-1), или Ca(Sr)Y2S4:Eu; или катодолюминофора состава (ZnCd)S:Ag,Al; или электролюминофора ZnS(S,Se):Cu,Al; или рентгенолюминофора состава ZnS:Ag; или вспышечного люминофора состава CaxSr1-xS:Eu,Sm (где х=0-1) или ZnS:Ag,Sm, или CaxSr1-xSySe1-y:Eu,Sm (где х(у)=0-1). Стакан устанавливают на магнитную мешалку, и перемешивают суспензию в течение 5 мин. К суспензии, приливают коммерческий раствор тетраэтоксисилана в количестве 0,25-0,75 мл, перемешивают 5 мин, добавляют катализатор, разбавленный раствор (20-30 г/л) азотнокислой соли элементов второй группы Ме(NO3)2 (где Me=Mg, Са, Sr, Ва), в количестве 2,5-1,7 мл и, перемешивают суспензию в течение 30 мин для проведения процесса гидролиза тетраэтоксисилана и нанесения защитного покрытия на поверхность частиц люминофора. Затем к суспензии добавляют разбавленный раствор полиакриловой дисперсии в количестве 0,2-0,24 мл, перемешивают суспензию на магнитной мешалке в течение 30 мин. Далее, суспензия отстаивается в течение, 20-30 мин, после чего надосадочную жидкость декантируют. Производят сушку образца люминофора до состояния пыления при температуре 90-110°С. Высушенный люминофор просеивается через капроновое сито.

Затем от полученной навески отбирают 10 г люминофора, переносят его в химический стакан, в который заливают 100 мл воды и термостатируют при 60°С в течение 5 часов, после чего жидкость декантируют и люминофор высушивают до состояния пыления и просеивают через капроновое сито.

В таблице 1 приведены данные измерений светотехнических характеристик исходного и протестированного люминофоров.

Пример 7.

В химический стакан (V=400 мл) наливают 100 мл спирта, добавляют 25 г фотолюминофора состава ZnS:Cu или CaxSr1-xS:Eu (где х=0-1), или Y2O2S:Eu, или CaxSr1-xSySe1-y:Eu (где х(у)=0-1), или Ca(Sr)Y2S4:Eu; или катодолюминофора состава (ZnCd)S:Ag,Al; или электролюминофора ZnS(S,Se):Cu,Al; или рентгенолюминофора состава ZnS:Ag; или вспышечного люминофора состава CaxSr1-xS:Eu,Sm (где х=0-1) или ZnS:Ag,Sm, или CaxSr1-xSySe1-y:Eu,Sm (где х(у)=0-1). Стакан устанавливают на магнитную мешалку, и перемешивают суспензию в течение 5 мин. К суспензии, приливают коммерческий раствор тетраэтоксисилана в количестве 0,25-0,75 мл, перемешивают 5 мин, добавляют катализатор, разбавленный раствор (20-30 г/л) азотнокислой соли элементов второй группы Ме(NO3)2 (где Me=Mg, Са, Sr, Ва), в количестве 2,5-1,7 мл и, перемешивают суспензию в течение 30 мин для проведения процесса гидролиза тетраэтоксисилана и нанесения защитного покрытия на поверхность частиц люминофора. Затем к суспензии добавляют разбавленный раствор полиакриловой дисперсии в количестве 0,6-1 мл, перемешивают суспензию на магнитной мешалке в течение 30 мин. Далее, суспензия отстаивается в течение, 20-30 мин, после чего надосадочную жидкость декантируют. Производят сушку образца люминофора до состояния пыления при температуре 90-110°С. Высушенный люминофор просеивается через капроновое сито.

Затем от полученной навески отбирают 10 г люминофора, переносят его в химический стакан, в который заливают 100 мл воды и термостатируют при 60°С в течение 5 часов, после чего жидкость декантируют и люминофор высушивают до состояния пыления и просеивают через капроновое сито.

В таблице 1 приведены данные измерений светотехнических характеристик исходного и протестированного люминофоров.

Пример 8.

В химический стакан (V=400 мл) наливают 100 мл спирта, добавляют 25 г фотолюминофора состава ZnS:Cu или CaxSr1-xS:Eu (где х=0-1), или Y2O2S:Eu, или CaxSr1-xSySe1-y:Eu (где х(у)=0-1), или Ca(Sr)Y2S4:Eu; или катодолюминофора состава (ZnCd)S:Ag,Al; или электролюминофора ZnS(S,Se):Cu,Al; или рентгенолюминофора состава ZnS:Ag; или вспышечного люминофора состава CaxSr1-xS:Eu,Sm (где х=0-1) или ZnS:Ag,Sm, или CaxSr1-xSySe1-y:Eu,Sm (где х(у)=0-1). Стакан устанавливают на магнитную мешалку, и перемешивают суспензию в течение 5 мин. К суспензии, приливают коммерческий раствор тетраэтоксисилана в количестве 0,25-0,75 мл, перемешивают 5 мин, добавляют катализатор, разбавленный раствор (20-30 г/л) азотнокислой соли элементов второй группы Ме(NO3)2 (где Me=Mg, Са, Sr, Ва), в количестве 2,5-1,7 мл и, перемешивают суспензию в течение 30 мин для проведения процесса гидролиза тетраэтоксисилана и нанесения защитного покрытия на поверхность частиц люминофора. Производят сушку образца люминофора до состояния пыления при температуре 90-110°С. Высушенный люминофор просеивается через капроновое сито.

Затем от полученной навески отбирают 10 г люминофора, переносят его в химический стакан, в который заливают 100 мл воды и термостатируют при 60°С в течение 5 часов, после чего жидкость декантируют и люминофор высушивают до состояния пыления и просеивают через капроновое сито.

Как следует из данных, представленных в таблице, нанесение защитной пленки на поверхность указанных люминофоров предотвращает и повышает яркость и интенсивность вспышки вследствие разрушения матрицы при проведении испытаний в созданных условиях. Предлагаемый способ, в отличие от прототипа, позволяет проводить капсулирование люминофоров на гидролитически малоустойчивой основе. Так, как видно из данных таблицы, нанесение защитной пленки на поверхность кристаллов люминофоров на основе сульфидов, сульфоселенидов щелочноземельных элементов (CaS:Eu, CaS:Eu,Sm, SrS:Eu, SrS:Eu,Sm, Ca0.2Sr0.8S:Eu,Sm, Ca0.2Sr0.8S0.7Se0.3, Eu,Sm) и твердого раствора сульфидов щелочноземельного и редкоземельного металлов (SrY2S4:Eu) приводит к деградации люминофоров за счет гидролиза матрицы, на стадии нанесения защитного покрытия, что показано нулевым уровнем яркости и интенсивности вспышки на указанных светосоставах (таблица).

Согласно полученным результатам, оптимальные количества, добавляемые в процессе нанесения защитного покрытия, следующие:

коммерческий раствор тетраэтоксисилана = 0,25-0,75 мл,

разбавленный раствор катализатора = 2,5-1,7 мл

разбавленный раствор полиакриловой дисперсии = 0,25-0,5 мл

По представленным данным недостаточное количество тетраэтоксисилана, при оптимальном соотношении остальных компонентов, равно как и недостаток катализатора, при оптимальном соотношении остальных компонентов, приводит к незначительным отличиям по яркости/интенсивности вспышки люминофоров в сравнении с образцами, на поверхность которых было нанесено защитное поверхностное покрытие в указанных интервалах оптимальных концентраций. В то же время, кристаллы люминофора достаточно защищены от воздействия факторов окружающей среды, что можно установить по сохранению интенсивности вспышки/яркости люминесценции на уровне ≥ 100%, от исходного образца.

Увеличение содержания тетраэтоксисилана при оптимальном соотношении остальных компонентов, равно как и избыток катализатора при оптимальном соотношении остальных компонентов, приводит к незначительным отличиям по яркости/интенсивности вспышки люминофоров в сравнении с образцами, на поверхность которых было нанесено защитное поверхностное покрытие в указанных интервалах оптимальных концентраций не приводит к увеличению интенсивности вспышки и яркости люминесценции, при сохранении той же устойчивости образцов люминофоров к факторам окружающей среды. Настоящий факт свидетельствует об экономической нецелесообразности применять тетраэтоксисилан и/или катализатор в количестве большим, чем установленные оптимальные пределы концентраций, в процессе нанесения поверхностной пленки на кристаллы люминофоров.

При добавлении раствора полиакриловой дисперсии меньше указанного оптимального интервала концентраций не позволяет получить большую интенсивность люминесценции капсулированных таким образом образцов, но повышает защищенность образцов к факторам окружающей среды.

Оптимальная концентрация раствора полиакриловой дисперсии, используемая в процессе нанесения защитной пленки, позволяет получить максимально защищенный от факторов окружающей среды люминофор и максимально высокую интенсивность люминесценции. Настоящий факт, вероятно, объясняется лучшим соотношением толщин пленок, их прозрачностью, а так же взаимодействием двух объектов, при создании системы типа «ядро-оболочка» (кристалл люминофора и комплексное защитное покрытие соответственно), что позволяет кристаллу люминофора лучше проводить эмиссию излучения и получать поток возбуждающей энергии. При этом наблюдается эффект повышения яркости/интенсивности вспышки люминесценции.

Увеличение количества полиакриловой дисперсии, в сравнении с оптимальным количеством приводит к уменьшению интенсивности вспышки/ яркости люминесценции за счет образования более «глушенного» покрытия, играющего роль «серого» фильтра препятствующего проникновению возбуждающего излучения к кристаллу люминофора и эмиссию конвертированного излучения наружу. При этом добавка большего количества полиакриловой дисперсии по сравнению с оптимально установленным количеством экономически нецелесообразно.

Нанесение на поверхность частиц люминофора комплексного поверхностного покрытия по заявляемому способу позволяет повысить и сохранить светотехнические характеристики широкого класса люминофоров, например, фото-, катодо-, электро-, рентгенолюминофоров, вспышечных люминофоров, приведенных во взаимодействие с гидролитическим агентом, устраняет неприятный запах малоустойчивых халькогенидных люминофоров, что позволяет расширить возможности применения люминофоров на основе малоустойчивых соединений, к факторам среды, создаваемым естественным или искусственным способом, например, в условиях повышенной влажности и температуры.

Таким образом, нанесение на поверхность частиц люминофора защитной пленки по заявляемому способу позволяет повысить светотехнические характеристики широкого класса люминофоров, например фото-, катодо-, электро-, рентгенолюминофоров, вспышечных люминофоров, приведенных во взаимодействие с гидролитическим агентом, устраняет неприятный запах малоустойчивых халькогенидных люминофоров, что позволяет расширить возможности применения люминофоров на основе малоустойчивых соединений, к факторам среды, создаваемым естественным или искусственным способом, например в условиях повышенной влажности и температуры. Люминофоры с защитной пленкой на поверхности их частиц, полученной по предлагаемому способу нанесения, могут быть использованы в качестве светокорректирующей добавки при изготовлении полимерной пленки для создания искусственного освещения теплиц и оранжерей, а так же в светодиодной технике, в защищенной полиграфии, в качестве визуализаторов ИК-излучения, в приборах ночного видения, дозиметрах, приборах применяемых для юстировки лазеров, при создании дисплеев различной конструкции для отображения буквенно-числовой информации, конкурируя с зарубежными аналогами, что актуально в условиях импортозамещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОЙ ПЛЕНКИ НА ПОВЕРХНОСТЬ ЧАСТИЦ ЛЮМИНОФОРА | 2003 |

|

RU2256254C1 |

| Способ получения пигментированного люминофора красного цвета свечения на основе оксисульфида иттрия | 1990 |

|

SU1773927A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКРАНА ДЛЯ ПРЕОБРАЗОВАНИЯ ИЗОБРАЖЕНИЯ | 1991 |

|

RU2008735C1 |

| КОМПОЗИЦИОННЫЙ ЛЮМИНЕСЦЕНТНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И НОСИТЕЛЬ ИНФОРМАЦИИ | 2023 |

|

RU2821639C1 |

| Способ обработки катодолюминофора на основе сульфида цинка и кадмия, активированного медью и алюминием | 1988 |

|

SU1604829A1 |

| СПОСОБ ОБРАБОТКИ КАТОДОЛЮМИНОФОРА | 1990 |

|

RU2008317C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙВОЛЬФРАМАТНОГО РЕНТГЕНОЛЮМИНОФОРА | 2001 |

|

RU2209228C2 |

| Носитель информации, защищенный от подделки | 2022 |

|

RU2799307C1 |

| Композитный люминесцентный материал и способ его получения | 2020 |

|

RU2758689C1 |

| СПОСОБ РЕГЕНЕРИРОВАНИЯ ЛЮМИНОФОРА ЗЕЛЕНОГО ЦВЕТА СВЕЧЕНИЯ | 1992 |

|

RU2074876C1 |

Изобретение относится к химической промышленности, защищенной полиграфии, сельскому хозяйству, электронике и осветительной технике и может быть использовано при изготовлении полимерных пленок для создания искусственного освещения теплиц и оранжерей, светодиодов, визуализаторов ИК-излучения, приборов ночного видения, дозиметров, дисплеев для отображения буквенно-числовой информации. Поверхность частиц люминофора обрабатывают золем поликремниевой кислоты, синтезированной гидролизом в спиртовом растворе тетраэтоксисилана в количестве 0,1-0,3 масс. %, в присутствии катализатора - раствора азотнокислой соли элементов второй группы в количестве 18-25 масс. %, в процессе нанесения защитного покрытия на поверхность частиц люминофора. Затем кристаллы люминофора капсулируют пленкой, сформированной на их поверхности из раствора дисперсии полиакриловой кислоты, добавляемой в количестве 1-2 масс. % от обрабатываемой массы люминофора. Обработанный люминофор сушат. Увеличивается срок службы и яркость свечения люминофоров, их устойчивость к факторам окружающей среды. 1 табл., 8 пр.

Способ нанесения защитной пленки на поверхность частиц люминофора, включающий обработку поверхности частиц люминофора золем поликремниевой кислоты, синтезированной гидролизом тетраэтоксисилана, и сушку обработанного люминофора, отличающийся тем, что золь поликремниевой кислоты синтезируют в спиртовом растворе тетраэтоксисилана в количестве 0,1-0,3 масс. %, в присутствии катализатора - раствора азотнокислой соли элементов второй группы в количестве 18-25 масс. %, в процессе нанесения защитного покрытия на поверхность частиц люминофора, с последующей капсуляцией кристаллов люминофора пленкой, сформированной на поверхности кристаллов из раствора дисперсии полиакриловой кислоты, добавляемой в количестве 1-2 масс. % от обрабатываемой массы люминофора.

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОЙ ПЛЕНКИ НА ПОВЕРХНОСТЬ ЧАСТИЦ ЛЮМИНОФОРА | 2003 |

|

RU2256254C1 |

| 1970 |

|

SU415286A1 | |

| Способ получения пленкообразующих растворов | 1980 |

|

SU904476A1 |

| RU 2013111302 А, 20.09.2014 | |||

| US 4690832 A, 01.09.1987 | |||

| US 4855189 A, 08.08.1989 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ГУГЕЛЬ Б.М., Люминофоры для электровакуумной промышленности, Москва, Энергия, 1967, с.с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| МАРКОВСКИЙ Л.Я | |||

| и др., Люминофоры, Москва-Ленинград, Химия, 1966, с.с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

Авторы

Даты

2018-08-15—Публикация

2016-03-21—Подача